气相法制备ZIF-8纳米膜包覆Pt/SiO2催化剂及其炔烃半加氢性能

罗 根 ,张 斌 ,杨新春 ,武慧斌 ,孟繁春 ,翟黎明 ,覃 勇

(1.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001;2.中国科学院大学 材料与光电研究中心,北京 100049)

但是难以控制加氢产物的选择性[6]。而活化氢气能力较弱的金属(如Au、Ag、Cu)则能够表现出较高的烯烃选择性,但需高温、高压等苛刻的反应条件。金属Pd具有适中的加氢能力,对其研究较为深入,但仍然存在烯烃选择性控制的难题[1]。发展高性能Pt基炔烃加氢催化剂,从动力学上抑制过

炔烃半加氢是工业上制备或者纯化烯烃的重要反应,其选择性控制对于烯烃进一步转化成各种高值精细化学品和聚合物十分关键[1 − 3]。然而,该反应是一个结构敏感型反应,从热力学上,目标产物烯烃极易发生进一步的加氢和聚合反应[4, 5]。通常,Pt、Ru、Rh等贵金属具有较高的加氢活性,度加氢和聚合等副反应,是十分重要和具有挑战性的课题[7 − 9]。

金属有机骨架 (Metal-Organic Frameworks, MOFs)是由金属离子或团簇与刚性有机分子连接配合形成一维、二维或三维空间网络结构的一种多孔材料,具有永久孔隙率,近年来在催化领域得到广泛关注[2, 10 − 16]。Kalidindi团队以 MOF 为载体负载金属Pd颗粒,MOF结构中–OH官能团与Pd间的作用,获得了较高的炔烃半加氢选择性,反应温度也降低到了室温[17]。Mukherjee团队利用炔基官能化的MOF锚定Pd离子,提高了Pd纳米颗粒的负载量,避免了Pd的流失,增强了催化剂在炔烃加氢反应中的稳定性[18]。然而,MOF多为微孔结构,分子扩散到微孔中金属颗粒的阻力较大,导致较低的反应活性。为降低扩散阻力,提高金属利用率,研究者进一步将MOF薄膜包覆在金属表面,控制炔烃加氢的选择性[19]。2016年,Zhao等[20]在MIL-101负载的Pt颗粒表面包覆MIL-101薄膜,构筑了MOF全包覆的三明治结构,可有效提高烯醛分子C=O键加氢的选择性。在此基础上,唐智勇团队利用表面自组装方法在UiO-67颗粒负载的Pd催化剂表面包覆Zr基MOF薄膜UiO,构筑了双MOF包覆的三明治结构,外层薄膜厚度控制可达到35–50 nm,能够显著提高炔烃半加氢的选择性[2]。然而,传统MOF包覆型催化剂常使用溶剂热法,尽管所制备的MOF膜能够实现完整包覆,但还存在薄膜均一性差、溶剂分子残留、腐蚀导致的MOF 薄膜稳定性较差等问题[2, 20 − 23]。此外,得到的薄膜粗糙度较大、厚度难以精确控制,导致反应物分子在孔道中扩散较慢且速度分布不均匀,从而影响催化剂性能。

原子层沉积 (Atomic layer deposition, ALD)是一种基于自限制反应的气相薄膜沉积技术,可实现对薄膜厚度、组成进行高度控制,具有良好的保形性[6, 24 − 28]。近年 来 ,本团 队 开发出一系列通过 包覆和修 饰金属提 高催化加 氢选择性 的策略[6, 29 − 31]。例如,通过在Cu颗粒表面修饰ZnO可有效提供乙酰丙酸加氢制备γ戊内酯的活性和稳定性[32]。使用Fe2O3修饰Pt颗粒可提高Pt表面的电子密度,抑制硝基苯加氢偶联糠醛制备亚胺的进一步加氢,提高反应选择性[33]。此外,还以碳纳米纤维为模板制备出具有三明治结构的TiO2/Pt/TiO2单一界面催化剂,提高了Pt颗粒表面电子密度,实现了室温下多种炔烃高选择性加氢制烯烃[6]。尽管ALD沉积包覆有效提高了沉积薄膜的控制精度和均匀性,但ALD形成的薄膜致密性高,需要经过晶化和加热等后处理过程来制造孔道,孔道尺寸难以控制。为获得孔道结构均一、厚度在纳米尺度可控的薄膜,2016年,比利时科学家Rob Ameloot等[22]报道了利用ALD沉积的薄膜气相转晶策略制备MOF薄膜的方法,在二维基底实现了纳米级别MOF膜的合成。目前,全气相这种方法目前尚未应用于催化方面的研究,对于催化常用的三维载体表面包覆的均匀性和适用性报道极少。

本研究开展了ALD全气相反应制备的MOF薄膜在调控金属催化剂选择性加氢中的适用性和可行性研究。以MOF薄膜对SiO2纳米线负载的Pt催化剂进行包覆改性为例,通过调整各种沉积参数实现MOF纳米薄膜结构的精准控制,并研究了MOF膜包覆Pt/SiO2催化剂的炔烃半加氢性能。利用XRD、BET、TEM、CO-DRIFT和XPS等表征了MOF膜和Pt催化剂结构和电子状态,以1-庚炔加氢为探针反应评价了其催化性能。研究结果显示,MOF包覆能够保持Pt颗粒的尺寸,改变Pt表面电子密度,提高炔烃半加氢的选择性。

1 实验部分

1.1 试剂与材料

三甲基(甲基环戊二烯基)铂(优级纯,Strem Chemicals); 二乙基锌 (1.0 mol/L,北京百灵威科技有限公司);二甲基咪唑 (98.0%,TCI);SiO2纳米线 (20−30 nm,先丰纳米);异丙醇 (分析纯,国药集团化学试剂有限公司)、1-庚炔(98%,北京百灵威科技有限公司)、无水乙醇(分析纯,国药集团化学试剂有限公司);蒸馏水(实验室自制);氢气(99.999%,山西泰能气体有限公司);氧气(99.999%,山西泰能气体有限公司);氮气(99.999%,山西泰能气体有限公司)。

1.2 表征

催化剂的晶体结构使用Bruker公司D8 Advance型X射线衍射仪测试,测试时铜靶电压40 kV,电流 40 mA,5°–30°扫描。透射电子显微镜 (JEOL-2100F型,日本电子株式会社)用来分析催化剂的微观形貌,其加速电压为200 kV。XPS用来表征催化剂表面不同元素的价态和电子状态,测试使用Kratos公司 AXIS ULTRA DLD型X 射线光电子能谱仪,以单色化Al靶作为X射线源,功率为150 W,谱图用 C 1s(284.8 eV)来校正。CO-傅里叶变换漫反射红外光谱(CO-DRIFT)由Bruker公司TENSOR型红外光谱仪测试获得。测试前,样品首先在红外原位池中用Ar在200 ℃预处理0.5 h;降温至 30 ℃ 后,通入 CO/He(1∶9)混合气吸附 0.5 h,利用Ar吹扫除去表面物理吸附的CO,测试CO化学吸附红外信号。使用安捷伦科技有限公司7900型电感耦合等离子体质谱仪(ICP-MS)测试样品中Pt和Zn元素的含量。氮气的吸附-脱附使用Micromeritics公司 ASAP 2020 HD88 型物理吸附仪,测试和计算催化剂比表面积、孔道结构等信息。

1.3 催化剂制备

利用ALD将Pt负载在载体SiO2纳米线表面制备Pt/SiO2催化剂。首先,以乙醇为分散剂将10 mg SiO2纳米线均匀铺展在石英片上。样品在室温、空气气氛下干燥后,转移到ALD反应器中。ALD在高温、密闭型的ALD腔体中进行,沉积温度250 ℃,载气为N2。Pt的沉积以三甲基(甲基环戊二烯基)铂(MeCpPtMe3)和O2为前驱体。MeCpPtMe3的脉冲、憋气和抽气时间分别为 0.7、15、50 s;O2的脉冲、憋气和抽气时间分别为0.6、12和30 s。在SiO2纳米线表面沉积20循环Pt即得Pt/SiO2催化剂。

利用ALD在Pt/SiO2催化剂表面沉积ZnO膜。以二乙基锌和去离子水为前驱体在Pt/SiO2表面沉积ZnO薄膜。二乙基锌的脉冲、憋气和抽气时间分别为 0.02、8、25 s;去离子水的脉冲、憋气和抽气时间分别为0.1、8、30 s。氧化锌膜的厚度通过ZnO沉积循环数控制,所制备的Pt基催化剂命名xZnO/Pt/SiO2(x为ZnO沉积的循环数)。

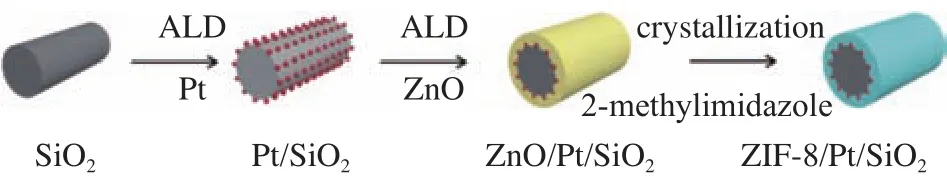

利用气相晶化法将xZnO/Pt/SiO2样品中ZnO薄膜晶化为ZIF-8薄膜。催化剂总制备示意图如图1所示。具体步骤如下:将0.1 g二甲基咪唑粉末置放在水热釜底部,然后将20 mgZnO/Pt/SiO2催化剂置于二甲基咪唑上方3 cm处,密闭后加热到140 ℃,升温速率为 1 ℃/s,保温 6 h,晶化结束后反应器降至室温。将所得到的固体粉末用无水乙醇洗涤离心三次,并用烘箱在80 ℃空气气氛下干燥6 h,即可得到xZIF-8/Pt/SiO2催化剂。

图1 ZIF-8/Pt/SiO2 催化剂制备示意图Figure 1 Schematic diagram of the preparation of ZIF-8/Pt/SiO2 catalyst

1.4 催化剂性能测试

取15 mg催化剂放入50 mL高压加氢反应釜的聚四氟乙烯内衬中,随后加入10 mL异丙醇和100 μL1-庚炔。安装好反应釜后,通入氢气置换三次,转速设置为 700 r/min,升温到 60 ℃ 后向反应釜内通入1 MPa氢气开始反应。待反应结束后,取液相样品在气相色谱中进行分析,获得反应转化率和产率。其中,色谱使用福立9790气相色谱,配备FID检测器和HP-5型毛细色谱柱。

2 结果与讨论

2.1 XRD表征

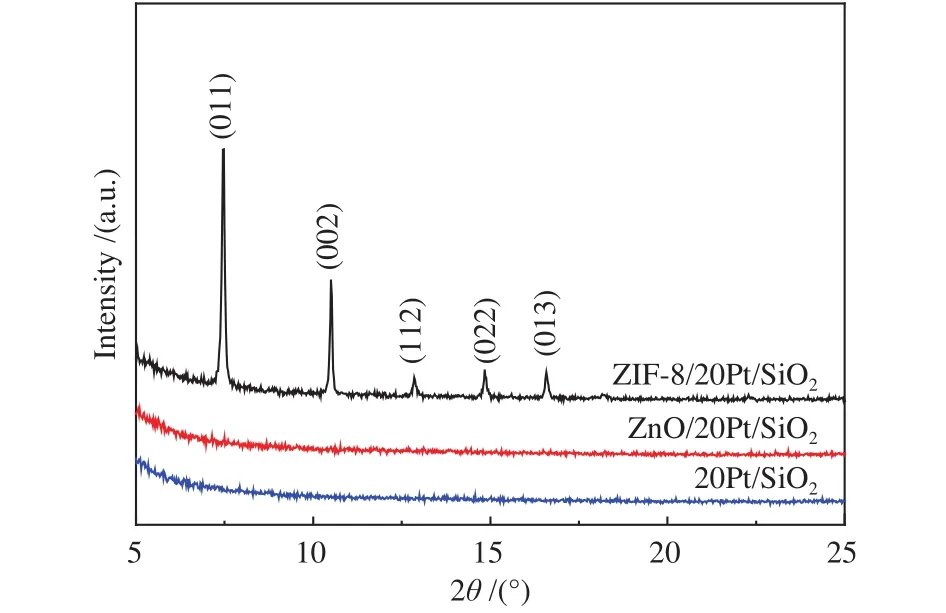

图2为所制备不同样品的XRD谱图。对于载体SiO2、20Pt/SiO2催化剂和100ZnO/20Pt/SiO2样品,没有发现明显的衍射峰,表明载体和沉积的ZnO薄膜均处于无定形状态。ZnO/Pt/SiO2经过在气相中与而甲基咪唑反应后得到100ZIF-8/20Pt/SiO2样品,XRD 谱图中可明显观测到2θ在7.4°、10.4°、12.7°、14.7°和 16.4°处的衍射峰,可分别归属于 ZIF-8 的 (011)、(002)、(112)、(022)和 (013)晶面衍射信号。衍射峰位置与文献中所报道的ZIF-8谱图一致,且没有其余杂峰[34 − 37]。这表明利用 ALD 与气相晶化法相结合可制备出高纯度的ZIF-8薄膜。对比20Pt/SiO2和100ZnO/20Pt/SiO2的XRD谱图,均没有发现Pt的衍射峰,可见Pt的负载量较低,且高度分散在载体表面。

图2 载体和催化剂的 XRD 谱图Figure 2 XRD patterns of support and catalysts

2.2 TEM表征

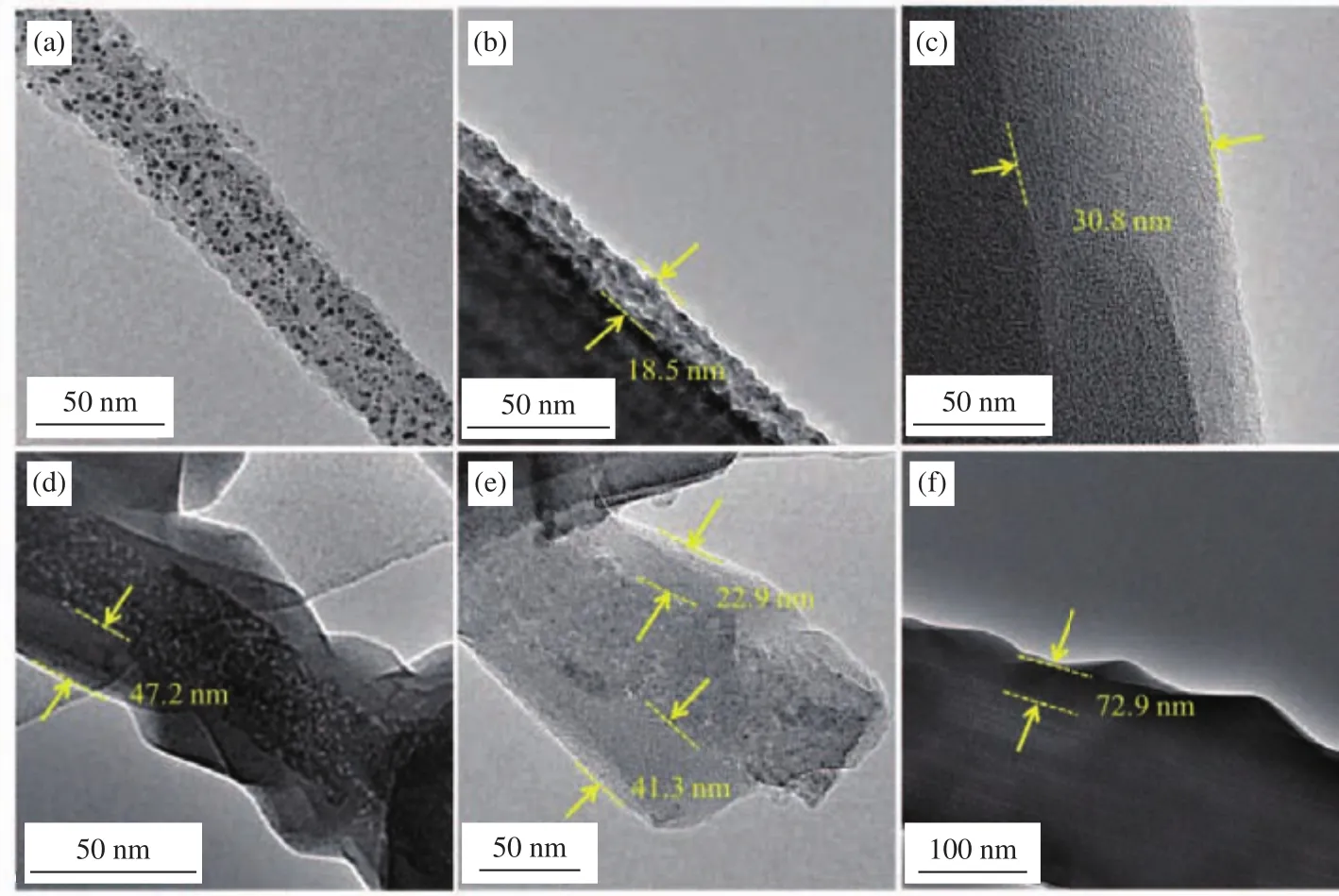

利用TEM来分析所制备的催化剂微观形貌以及Pt颗粒的分散情况。图3(a)为利用ALD设备沉积20循环Pt到SiO2纳米线表面所得20Pt/SiO2样品TEM照片,可见Pt颗粒均匀分散在SiO2纳米线上,其平均粒径为2.5 nm。图3(b)为进一步在20Pt/SiO2样品表面沉积ZnO薄膜后的TEM照片。ZnO以膜形式在SiO2纳米线表面均匀包覆,沉积100循环后其厚度约为18.5 nm,计算平均沉积速度约为0.18 nm/循环。进一步利用气相结晶转化法将不同厚度的ZnO薄膜转化为ZIF-8薄膜。理论上,通过控制ZnO薄膜的厚度可控制ZIF-8膜的厚度。其中,沉积30循环可得厚度约为5 nm的ZnO薄膜,晶化后ZIF-8薄膜厚度为30 nm(图3(c));沉积 50循环ZnO薄膜厚度约 8 nm,晶化后可得厚度约为 45 nm 的 ZIF-8 薄膜(图3(d)、(e));沉积100循环ZnO薄膜晶化后所得ZIF-8薄膜的厚度约为73 nm (图3(f))。从ZnO薄膜转化为ZIF-8薄膜,厚度平均增大了4–6倍,其中,一个循环ZnO对应于0.7–1.0 nm厚的ZIF-8薄膜。由此可见,通过对ZnO循环数的控制即可实现对ZIF-8薄膜厚度的精准控制。整体上看,ZIF-8薄膜能够完整将整个纳米线连续包裹,未出现颗粒状ZIF-8结构,包覆也不影响Pt颗粒的尺寸和分布。

图3 (a)20Pt/SiO2、(b)100ZnO/20Pt/ SiO2、(c) 30ZIF-8/20Pt/SiO2、((d)、(e)) 50ZIF-8/20Pt/SiO2 和(f)100ZIF-8/20Pt/SiO2的TEM照片Figure 3 TEM images of 20Pt/SiO2 (a), 100ZnO/20Pt/ SiO2 (b), 30ZIF-8/20Pt/SiO2 (c), 50ZIF-8/20Pt/SiO2((d)、(e)) and 100ZIF-8/20Pt/SiO2 (f)

2.3 BET测试

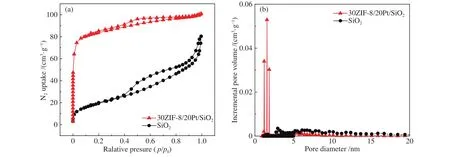

为说明ZIF-8包覆后的样品孔道结构,对载体和催化剂进行了N2物理吸脱附测试(表1,图4)。由测试结果可知,SiO2纳米线比表面积为72.0 cm2/g,其表面无微孔,主要为SiO2纳米线垛叠和表面缺陷形成的介孔,介孔体积约为0.1 cm3/g,平均孔道直径为6.6 nm。当在其表面覆盖上ZIF-8薄膜后,30ZIF-8/20Pt/SiO2催化剂比表面积增加到 320.2 cm2/g,并出现了明显的微孔结构,其微孔体积为0.10 cm3/g,微孔直径为 1.2 nm,介孔体积为 0.1 cm3/g,平均孔径为3.6 nm。尽管介孔体积在包覆ZIF-8薄膜后明显下降,但在介孔区域30ZIF-8/20Pt/SiO2的吸脱附曲线形状与SiO2纳米线相似。这表明,ZIF-8包覆后并没有改变原本的纳米线堆垛结构,薄膜包覆具有一定的保形性。同时,通过测定改变ZnO循环数所制备的催化剂发现,随着循环数的增加,催化剂的比表面积和微孔体积逐渐增加,微孔半径不变。其中,10ZIF-8/20Pt/SiO2、30ZIF-8/20Pt/SiO2、50ZIF-8/20Pt/SiO2的BET表面积分别为290.4、320.2、420.1 cm2/g。此外,从图4(b)孔径分布图可知,30ZIF-8/20Pt/SiO2样品孔道主要分布在微孔区域,高比表面积的ZIF-8薄膜占主导,薄膜上介孔比例极低,进一步验证了该方法制备的ZIF-8薄膜优异的保形性。

图4 (a) SiO2 和 30ZIF-8/20Pt/SiO2 的氮气吸附-脱附曲线,(b) SiO2 和 30ZIF-8/20Pt/SiO2 的孔径分布Figure 4 (a) Nitrogen absorption and desorption curves of SiO2 and 30ZIF-8/20Pt/SiO2, (b) Pore size distribution diagram of SiO2 and 30ZIF-8/20Pt/SiO2

表1 催化剂的比表面积和孔道结构Table 1 Surface area and pore structure of the catalysts

2.4 ICP-MS表征

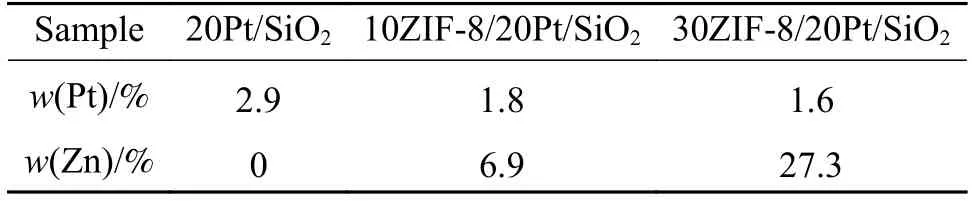

表2为20Pt/SiO2、10ZIF-8/20Pt/SiO2和30ZIF-8/20Pt/SiO2催化剂上金属的负载量测试结果。由表2 中可以看出,在 20Pt/SiO2、10ZIF-8/20Pt/SiO2、30ZIF-8/20Pt/SiO2三种催化剂中,Pt的含量分别为2.9%、1.8%和1.6%,铂含量随ZIF-8厚度的增加略有降低。10ZIF-8/20Pt/SiO2、30ZIF-8/20Pt/SiO2上Zn含量分别为6.9%和27.3%,Zn含量随ZIF-8厚度的增加而增加。

表2 不同样品上Pt、Zn元素的负载量Table 2 Pt and Zn loading on different samples

2.5 XPS表征

为揭示ZIF-8薄膜对催化剂中Pt颗粒表面电子状态的影响,对20Pt/SiO2和30ZIF-8/20Pt/SiO2进行了XPS测试,结果如图5所示。

图5 20Pt/SiO2 和 30ZIF-8/20Pt/SiO2 催化剂的 XPS 谱图Figure 5 XPS spectra of the 20Pt/SiO2 and 30ZIF-8/20Pt/SiO2 catalysts

20Pt/SiO2样品的Pt元素4f双峰分别出现在72.0和75.2 eV,是典型的金属铂的信息[6]。对于30ZIF-8/20Pt/SiO2样品,由于ZIF-8薄膜的包覆,Pt表面XPS信号减弱,但仍可观察到结合能往低能方向移动。这表明,ZIF-8薄膜与Pt发生了电子作用,提高了Pt表面的电子密度 (图5(a))。同时,包覆薄膜后O 1s的XPS信号也显著降低,且O 1s结合能由532.9 eV向低结合能方向移动到532.5 eV(图5(b))。由于20Pt/SiO2中氧主要以而氧化硅为主,晶化之后峰面积明显降低,SiO2均被ZIF-8薄膜包覆,O信号主要来自于ALD沉积的ZnO中未反应完全的氧原子。此外,位于1022.0和1044.9 eV的双峰归属于 Zn 2p3/2和 Zn 2p1/2(图5(c)),位于399.05 eV 归属于 N 1s(图5(d)),与文献中所报道的ZIF-8的Zn、N元素光谱图峰位置保持一致[38]。这些结果和XRD共同表明,晶体结构均一的ZIF-8薄膜包覆在Pt/SiO2催化剂表面,ZIF-8与Pt的化学键合作用提高了Pt表面电子密度。

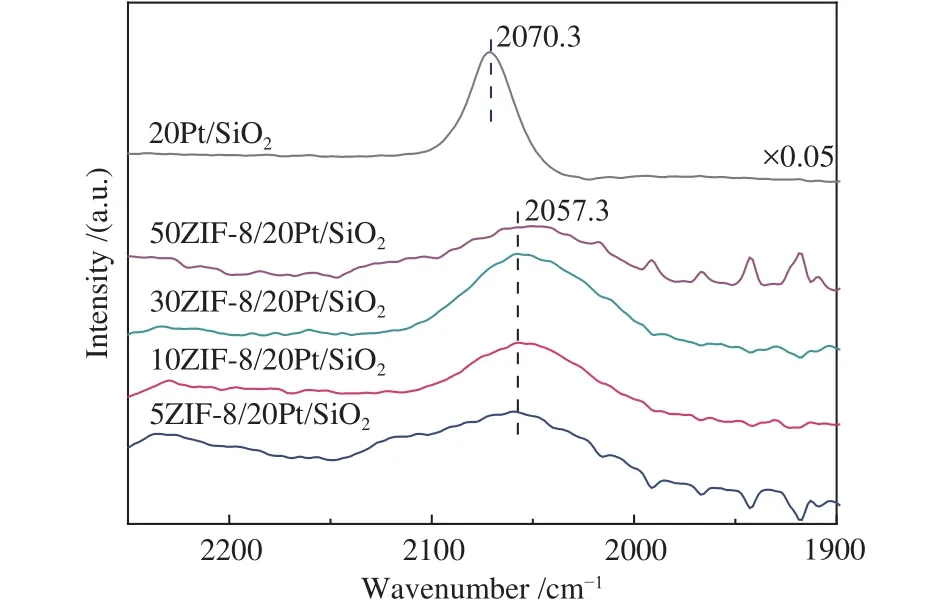

2.6 原位CO-DRIFT表征

为进一步说明Pt表面位点和电子状态,对不同厚度 ZIF-8 包覆 Pt的xZIF-8/20Pt/SiO2(x= 0、5、10、30、50)催化剂进行原位CO-DRIFT测试。如图6所示,20Pt/SiO2催化剂原位CO吸附位置在2070.3 cm−1处,为 Pt金属表面 CO线式吸附特征峰[6]。当催化剂被ZIF-8薄膜包覆后,该峰强度剧烈降低,吸附峰位置向低波数方向移动到2057.3 cm−1处。该现象与XPS结果一致,ZIF-8的包覆导致了Pt的电子密度增加。由于包覆ZIF-8薄膜后CO吸附强度也有明显减弱,ZIF-8薄膜的存在减少了Pt对于CO的吸附位点,导致表面暴露的Pt位点明显降低。然而,改变包覆薄膜厚度并未对CO振动吸收峰有明显的影响,这是由于电子作用存在距离效应,仅有内层薄膜会起作用。由此可见,改变薄膜厚度,不会改变内层ZIF-8薄膜的均匀性。

图6 20Pt/SiO2 和 xZIF-8/20Pt/SiO2 催化剂 CO原位红外光谱谱图Figure 6 In-situ CO-DRIFT study of the 20Pt/SiO2 and xZIF-8/20Pt/SiO2 catalysts

2.7 催化剂炔烃半加氢性能

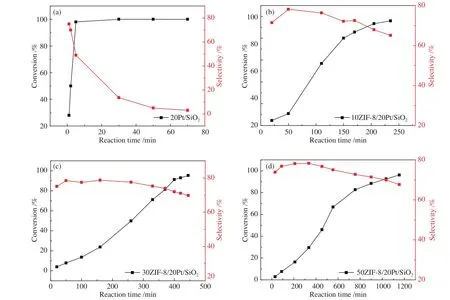

将所制备的催化剂应用于1-庚炔加氢反应中。对于20Pt/SiO2催化剂,随着反应进行,烯烃选择性急剧下降,在转化率接近100%时,1-庚烯选择性降低至 14% (表3,图7(a))。20Pt/SiO2表面包覆ZIF-8薄膜后,ZIF-8/20Pt/SiO2催化剂催化反应活性降低,但烯烃选择性随着反应进行下降趋势较缓(图7(b)–(d)),当转化率达到100%时,烯烃选择性都可保持在65%以上(表3)。增加ZIF-8薄膜厚度,炔烃加氢反应活性进一步降低,但对烯烃的选择性影响较小。其中,30ZIF-8/20Pt/SiO2催化剂上烯烃收率可达70%。

图7 反应时间对 20Pt/SiO2(a)、10ZIF-8/20Pt/SiO2(b)、30ZIF-8/20Pt/SiO2 (c)、50ZIF-8/20Pt/SiO2(d)催化1-庚炔加氢反应性能的影响Figure 7 Effect of reaction time on the catalytic performance of 20Pt/SiO2 (a), 10ZIF-8/20Pt/SiO2 (b),30ZIF-8/20Pt/SiO2 (c) and 50ZIF-8/20Pt/SiO2 (d) in the hydrogenation of 1-heptyne

表3 不同催化剂的1-庚炔加氢反应性能aTable 3 Catalytic performance of different catalysts for 1-heptyne hydrogenation

进一步通过CO脉冲化学吸附测试了表面金属Pt位点的数量,并计算了反应TOF。结果表明,催化剂表面活性位点随着ZIF-8膜的包覆显著降低,并进一步随着膜厚度的增加而降低。与未包覆的催化剂相比,ZIF-8膜包覆的催化剂TOF显著降低,而具有不同膜厚催化剂上的TOF在相近的数量级。这表明,烯烃选择性的提升主要与金属和ZIF-8界面作用相关。

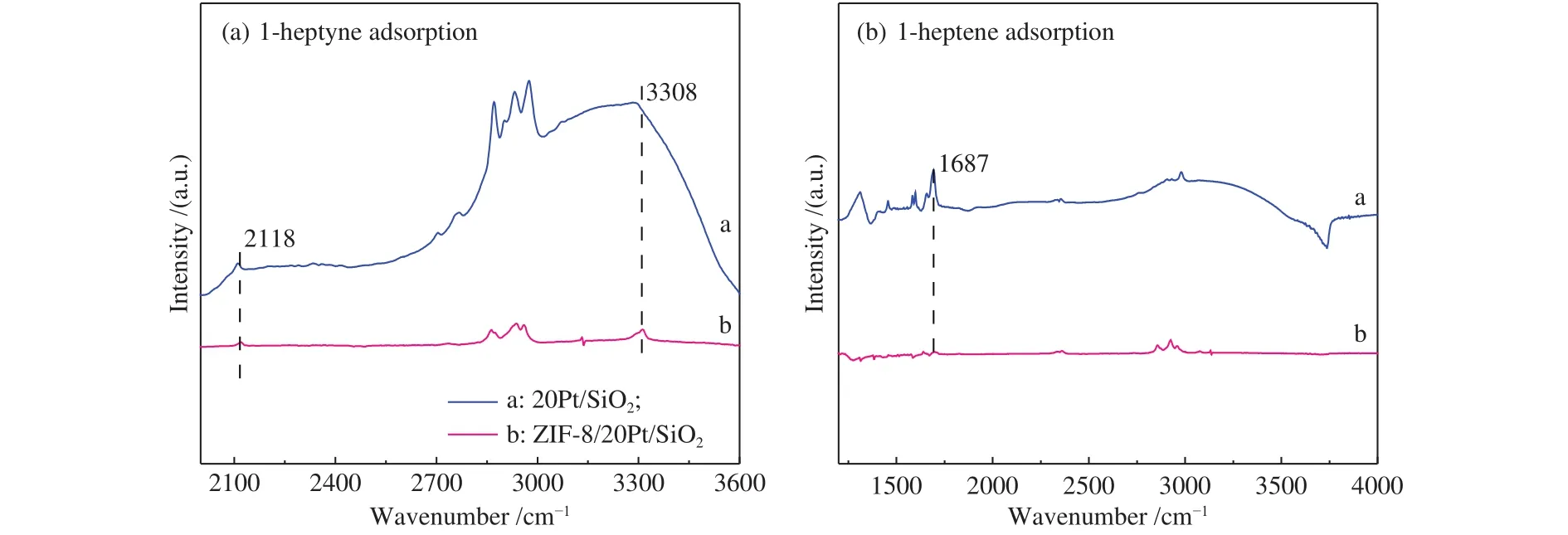

为说明选择性增加的原因,对催化剂做了分子吸附测试。图8(a)为庚炔在不同催化剂表面吸附结果,其中,2118 与 3308 cm−1为碳碳三键和 C–H振动峰。从峰强度对比可知,20Pt/SiO2对炔烃的吸附能力显著强于ZIF-8/20Pt/SiO2。图8(b)为庚烯在不同催化剂表面吸附结果,其中,1687 cm−1处表示碳碳双键伸缩振动峰。与炔烃吸附类似,20Pt/SiO2催化剂吸附烯烃的能力更强。以上吸附结果表明,ZIF-8薄膜包覆Pt后,烯烃与炔烃吸附的特征峰显著减弱,其中,烯烃吸附受抑制更为显著。这种对烯烃吸附的抑制作用可能是提升烯烃选择性的原因之一。

图8 1-庚炔 (a) 和 1-庚烯 (b) 在 Pt/SiO2 和 30ZIF-8/20Pt/SiO2 表面的红外吸附谱图对比Figure 8 Comparison of infrared adsorption of 1-heptyne (a) and 1-heptene (b) on Pt/SiO2 and 30ZIF-8/20Pt/SiO2 surfaces

将反应后的催化剂离心洗涤回收后进行重复使用性测试。从图9可知,30ZIF-8/20Pt/SiO2催化剂经六次重复使用后,上反应活性和1-庚烯选择性仍能保持与使用时的相近性能。这表明,30ZIF-8/20Pt/SiO2催化剂具有较高的炔烃加氢稳定性。

图9 30ZIF-8/20Pt/SiO2 催化剂 1-庚炔加氢的稳定性测试Figure 9 Stability test of 30ZIF-8/20Pt/SiO2 in the hydrogenation of 1-heptyne

2.8 讨论

结合以上的表征结果可知,利用ALD辅助气相晶化法可以制备出结晶性好、结构均一、厚度可控的ZIF-8薄膜。通过精准改变ALD所得ZnO薄膜的厚度即可控制ZIF-8薄膜的厚度。利用ALD制备ZnO薄膜,再经过气相转晶得到的ZIF-8薄膜能够与载体紧密结合,具有较高的稳定性与附着能力。此外,与水热法制备的MOF薄膜包覆催化剂相比[23],ALD辅助气相晶化法制备MOF膜过程温和,所制备的薄膜更加均匀,薄膜表面较为光滑,没有针状晶体结构,保型性良好,厚度在纳米尺度可控。由于不使用溶剂,气相法还避免了溶剂分子在孔道中的残留。这些结构优势能够为实现MOF薄膜在催化等领域的应用提供有效支撑。

本研究中用ALD辅助气相晶化法将ZIF-8纳米膜包覆在Pt/SiO2表面,用来调控炔烃加氢的选择性。由于气相转晶温度较低,Pt纳米颗粒尺寸在转晶前后没有发生明显变化。结合系列表征结果可知,ZIF-8纳米膜能够均匀包覆Pt颗粒表面,并与Pt产生相互作用,提高了Pt表面的电子密度。由催化性能评价结果可知,在加氢反应中,ZIF-8薄膜包覆Pt部分位点,并提高了Pt纳米颗粒表面的电子密度,有助于提高其炔烃半加氢制烯烃的选择性。改变ZIF-8薄膜厚度,对催化反应选择性变化不大,但由于Pt负载量的降低,反应活性显著降低。ZIF-8包覆的Pt催化剂稳定性良好,经过多次反应后,ZIF-8薄膜依旧没有出现脱落现象。这表明,ZIF-8薄膜能够和载体形成良好的界面作用,保持壳层结构的稳定。此外,薄膜表面虽然光滑,但仍然有明显的形变,粗糙度较大,将来仍需开发直接沉积MOF薄膜新技术,实现薄膜在纳米级的精准控制。

3 结 论

利用ALD与气相晶化法可将ZIF-8纳米薄膜均匀包覆在Pt纳米颗粒和SiO2纳米线的表面,获得ZIF-8/Pt/SiO2催化剂。结果表明,ALD沉积的ZnO膜在气相中能够与二甲基咪唑反应形成结晶性良好具有一定保形性的ZIF-8薄膜,对ALD沉积的Pt颗粒尺寸无明显影响。通过改变ZnO循环数,可在纳米尺度控制ZIF-8薄膜的厚度。系列测试结果表明,ZIF-8纳米薄膜包覆Pt基催化剂后,能够提高Pt表面电子密度,抑制烯烃的吸附,获得较高的提高炔烃半加氢制备烯烃选择性。通过优化,30ZIF-8/20Pt/SiO2的催化庚炔制备庚烯性能最佳,1-庚烯的选择性收率达到70%,所得催化剂具有较好的稳定性。该方法可进一步应用于各种金属催化剂表面MOF纳米膜的均一包覆,通过改变金属和MOF薄膜的类型,可实现一系列高效多功能催化剂的设计和研制。