利用煤矸石制备负载Fe3O4的陶瓷复合材料及微波吸收性能研究

田君儒 ,王晓敏,* ,梁丽萍 ,力国民,*

(1.太原理工大学 材料科学与工程学院,山西 太原 030024;2.太原科技大学 材料科学与工程学院,山西 太原 030024)

近年来,由于电磁波及相关技术在遥感、通信、探测等领域中发挥着越来越重要的作用,因此得到了充足的发展[1, 2]。然而,科技进步在极大便利人们生产生活方式的同时,也带来了隐性危害—电磁波污染,随处存在的电磁辐射不仅干扰仪器的正常平稳运行,而且还会危及人体健康。因此,设计与开发高效的微波吸收材料(MAMs)用以保护人类及居住环境免受电磁干扰变得尤为重要[3 − 5]。

传统的微波吸收材料按照损耗机理主要可分为电介质型、电阻型和磁介质型三类。随着微波吸收材料高性能化的发展要求的提出,上述单一类型的吸波材料已经不能满足实际需求。在此背景下,科研人员将注意力转移至复合型微波吸收材料,即将磁性材料和介电材料进行有效复合。这一设计思路的实现不仅克服了传统吸波材料损耗机理简单、比例大等问题,而且借助于不同组分间的协同效应,复合吸波材料在性能方面的提升显著,尤其以碳基复合材料的研究最为代表[6]。江苏大学沈湘黔课题组[7]利用含乙酰丙酮铁/钴/镍的聚丙烯晴为前驱体,采用静电纺丝技术制备得到负载铁、钴、镍的碳纳米纤维复合物,当调节涂层厚度为 1.1−5.0 mm 时,反射损耗值低于−20 dB的有效吸收频带为4−18 GHz,且最低反射损耗值高达−67.5 dB。复旦大学的Che等[8]利用催化裂解方法成功制备得到在碳纳米管内负载单质Fe的复合结构,该复合材料显示出优异的微波吸收特性。中国石油大学的研究人员以氧化石墨烯和炭 纤维 为 共载 体 ,FeCl3·6H2O 和 FeCl2·4H2O 为 前驱体溶液,采取原位共沉淀法合成GO/CNT-Fe3O4复合物[9],通过调节前驱体溶液的加入量直接调控复合物中Fe3O4的负载量,进而调节复合物的电磁参数以及吸波性能。另外,科研人员也合成了其他形式的碳基复合吸波材料,石墨烯负载Fe3O4[10],碳层包覆Fe3O4形成核壳结构[11],Fe3O4包覆碳纳米螺旋[12],多壁碳纳米管负载Fe、Co、Ni金属颗粒[13],还原石墨烯负载Fe2O3[14],结果证实相比于原始的纯碳基载体,复合物均展现出更优异的吸收性能。

尽管大量研究表明,炭材料和磁性材料复合可以提高吸波性能,但其合成所使用的原材料价格较贵,合成周期长、工艺较复杂,严重制约了大规模生产应用。因此,若能寻求低廉易得的载体材料替代,则能产生巨大的经济效益。众所周知,煤矸石是与煤炭共生、共存的一类固体废弃物,其持续的堆排不仅会占用大量土地资源,而且造成了严重的生态环境问题。所以煤矸石的资源化利用问题亟需解决。值得一提的是,煤矸石除了含有氧化硅、氧化铝等主要成分外,内部包含约20%的固定碳,如果将此部分碳源进行合理开发,将会对固废煤矸石的综合回收利用产生深远的影响。

鉴于上述背景,本研究以煤矸石为原料,经造粒成球、液相合成与焙烧处理制备负载Fe3O4的陶瓷复合材料,并对其物相组成、微观结构与电磁特性进行研究。

1 实验部分

1.1 原料

煤矸石来自山西省阳泉地区,经长青公司粉磨,其主要化学成分为 SiO2(30.2%)、Al2O3(25.3%)、FeS2(11.2%)、TiO2(1.3%)、CaO(0.6%)、P2O5(0.7%),其余成分为挥发分(30.7%)。其他试剂,包括硝酸铁(Fe(NO3)3·9H2O,分析纯,国药集团)、浓硝酸(HNO3,68%,分析纯,国药集团)、无水乙醇(分析纯,国药集团)。

1.2 样品的制备

首先将煤矸石破碎、粉磨后经200目标准筛筛分,接着置于质量浓度为15%的硝酸溶液中,在50 ℃水浴条件下不断搅拌12 h,再用蒸馏水、乙醇反复冲洗至中性并烘干待用;然后按照质量比7∶3分别称取上述煤矸石粉体与可溶性淀粉至Eirich-R02型强力混合机中造粒成球,之后经过烘干、箱式炉内400 ℃焙烧3 h即可得到煤矸石基载体;下一步,将载体置于浓度为1.5 mol/L的硝酸铁溶液中进行充分混合,滤去多余溶液并烘干,最后将得到的复合载体置于管式炉内,在氮气下经不同温度(300−600 ℃)煅烧并保温 2 h,即可获得复合材料 FeG300、FeG400、FeG500和 FeG600。

1.3 样品表征

样品的物相组成借助德国Bruker AXS公司的D8 Advance型X射线衍射(XRD)仪进行表征,CuKα辐射源(λ= 0.154 nm),工作电压为 40 kV,工作电流为15 mA,扫描步长为0.02°;样品的化学组成通过 X 射线荧光光谱(XRF, PANalytical B.V.,Holland)分析仪测试;样品的石墨化度采用RenishawinVia激光共聚焦显微拉曼光谱(Raman)仪进行测试研究,波长为532 nm;采用日本Hitachi公司的S4800扫描电子显微镜(SEM)对样品微观形貌进行观察;通过 Lakeshore Model 7400 振动样品磁强计(VSM)研究样品在室温下的磁滞回线。微波吸收性能的测试,将样品与石蜡按照质量比3∶2混合均匀后压制成同轴环(外径尺寸为7.00 mm,内径尺寸为3.04 mm)进行测试,然后借助Agilent N5224A矢量网络分析仪测试样品在2.0−18.0 GHz频率的复介电常数和复磁导率,基于传输线理论对材料的反射损耗值(RL)进行模拟计算[15]。

2 结果与讨论

2.1 XRD与Raman光谱分析

复合材料的XRD谱图如图1(a)所示,FeG300的主要物相为 Fe2O3(JCPDS No.33-0664)和 Fe3O4(JCPDS No.19-0629),随着温度升高至 400−600 ℃,Fe2O3对应的衍射峰消失,Fe3O4的特征峰则更加尖锐,即产物的结晶度提高。经过负载前驱体溶液及不同温度焙烧处理,所发生的化学反应首先是硝酸铁分解生成Fe2O3,由于煤矸石基体内部存在固定碳,在惰性气氛下,Fe2O3被逐渐原位碳热还原为Fe3O4。另外,煤矸石载体是经400 ℃焙烧所得,由于温度相对不高,其主要成分仍为高岭石和石英[16],而且相比于负载物,两者的特征衍射峰强度较弱,所以未在图中标出。在本设计中,煤矸石内部的固定碳不仅为碳热还原剂,剩余部分还充当介电组分,为了详细研究煤矸石载体中碳的存在状态,对复合材料进行了拉曼表征,结果如图1(b)。可以观察到在拉曼图谱中位于1000−2000 cm−1出现分别代表无序石墨A1g呼吸模式的D峰和石墨E2g振动模式的G峰,说明经过碳热还原反应后,固定碳有仍残留,而且具有一定的石墨化度。进一步,随着焙烧温度的升高,复合材料的ID/IG值从0.31增加至0.59,基于Ferrari等的研究结果[17],从无定形炭向纳米晶石墨转变过程中,D峰与纳米晶有序结构的形成密切相关,即温度升高对固定碳的有序结构转变起到促进作用。

图1 复合材料在不同温度下的 XRD 谱图(a)和 Raman 光谱谱图(b)Figure 1 XRD patterns (a) and Raman spectra (b) of composites annealed at different temperatures

2.2 微观结构与形貌

在实验中发现,随着温度继续升高,负载物会与煤矸石载体中的SiO2、Al2O3发生反应生成Fe2SiO4、FeAl2O4。因此,控制焙烧温度为600 ℃,通过调整前驱体溶液的浓度为1、1.25和1.75 mol/L,进而研究样品FeG600中磁性组分Fe3O4的负载量对复合物结构和电磁特性的影响规律。对样品进行扫描电镜分析,结果如图2所示,对比可见,陶瓷复合材料表面有絮状负载物出现,结合物相分析可知,该絮状物质为Fe3O4,是Fe2O3经过原位碳热还原反应直接附着在载体上的,而且随着前驱体溶液浓度的升高,复合材料上磁性组分Fe3O4的负载量随之增加,当浓度为1.75 mol/L时,絮状的Fe3O4已经布满复合材料整个表面。

图2 FeG600 在不同负载浓度 1 mol/L (a)、1.25 mol/L (b)、1.5 mol/L (c)、1.75 mol/L (d) 的 SEM 照片Figure 2 SEM images for FeG600 under different concentration 1 mol/L (a), 1.25 mol/L (b),1.5 mol/L (c), 1.75 mol/L (d) of precursor solution

2.3 磁性能与微波吸收性能

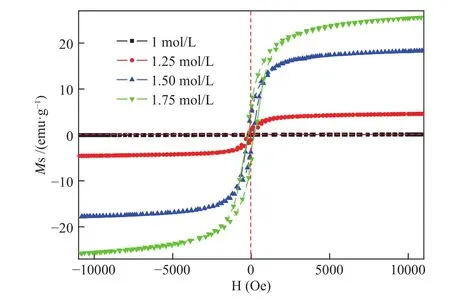

图3为样品在室温下的磁滞回线,可知FeG600复合材料显示为铁磁特性[18],且饱和磁化强度Ms值分别为0.1、4.6、18.1 和 25.9 emu/g,即随着磁性组分Fe3O4含量的增加,复合材料的磁性能呈递增趋势,并且直接影响其电磁参数及微波吸收性能[18]。为了进一步探究复合材料的微波吸收性能,通过测试对应的电磁参数,通过公式(1)和(2)模拟计算材料在不同涂层厚度下的RL值,结果如图4所示。

图3 FeG600 在不同负载浓度下的磁滞曲线Figure 3 Magnetic hysteresis loops for FeG600 under different concentration of precursor solution

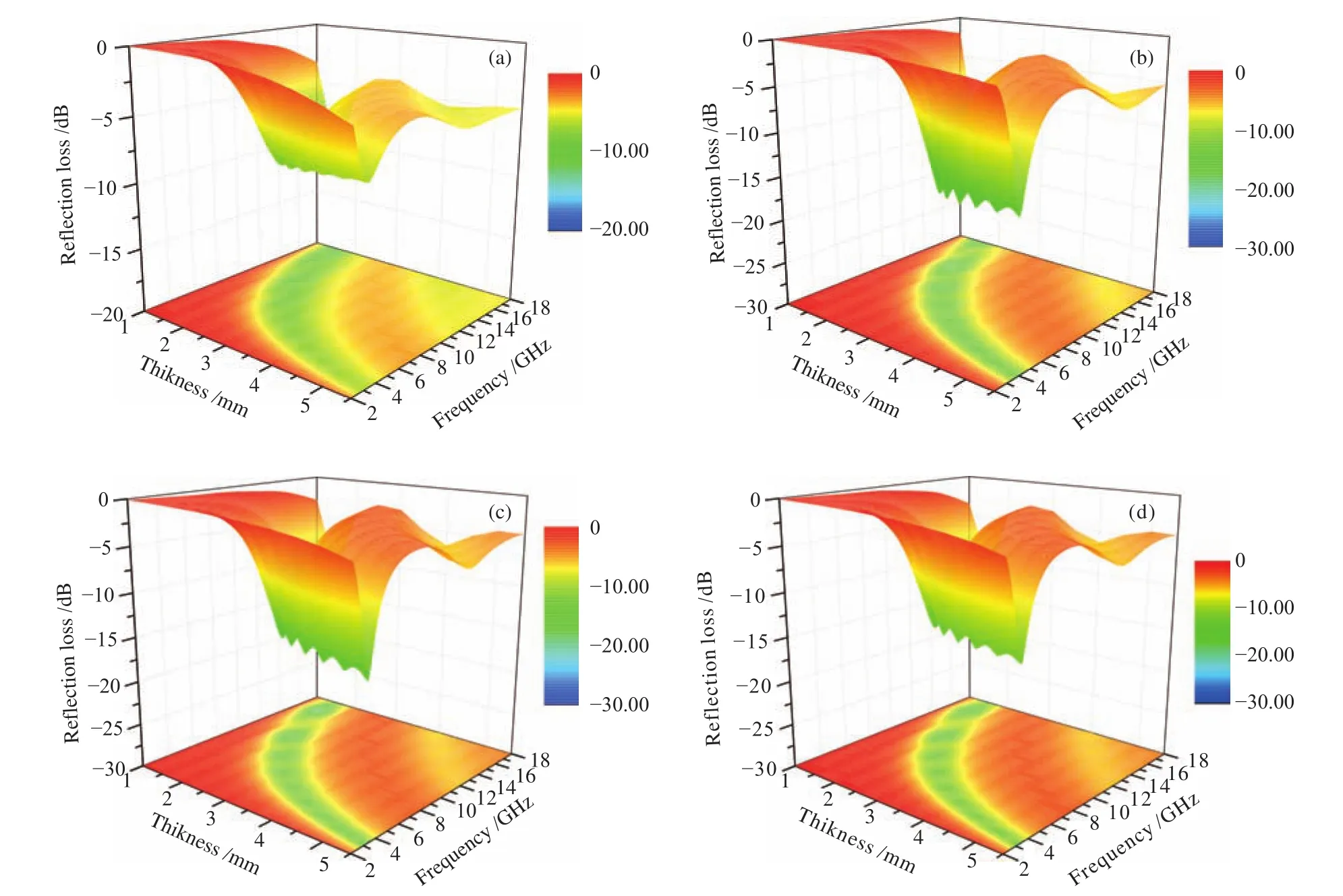

图4 FeG600 在不同负载浓度下 1 mol/L (a)、1.25 mol/L (b)、1.5 mol/L (c)、1.75 mol/L (d)的反射损耗三维图Figure 4 Three-dimensional diagram of reflection loss for FeG600 under different concentration 1 mol/L (a),1.25 mol/L (b), 1.5 mol/L (c), 1.75 mol/L (d)

其中,Zin为平面电磁波垂直入射时的输入阻抗,Z0为自由空间波阻抗,εr和μr分别是材料的复介电常数和复磁导率,d为涂层厚度,f为电磁波频率,c为电磁波波长。另外,RL值为−10 dB对应着90%的电磁波被吸收,故而在衡量微波吸收材料性能方面,将RL值低于−10 dB的频段称为有效吸收带宽(EAB)[19]。对照图4的三维吸波图谱可以发现,当浓度为 1 mol/L 时(图4(a)),仅当涂层厚度为1.5 mm时,复合材料对应的RL值才会出现低于−10 dB 的频段,EAB 为 2.5 GHz,对应 RLmin为−11.0 dB。随着浓度增加至 1.25 mol/L,复合材料的吸波性能有了明显提高,在此浓度下,涂层厚度为2 mm 下的 RLmin和 EAB分别为−20.1 dB、4.7 GHz(图4(b))。继续提高浓度,样品的RL曲线变化不太明显,当浓度为1.5和1.75 mol/L时,两者的RLmin和EAB都出现在1.5 mm涂层厚度下,分别为−20.1 dB、−18.2 dB 和 4.1 GHz、4.1 GHz,即复合材料的吸波性能变化随磁性组分负载量的增加不显著。综上,同时考虑涂层厚度,吸收强度和吸收带宽三个因素,可知前驱体溶液的最佳浓度为1.25−1.5 mol/L。另一方面,从样品的RL曲线上还可以观察到,随着涂层厚度的不断增加,RLmin对应峰位移向低频区,在实际需求中也可以通过改变涂层厚度进而调控RL值以及吸收频段[20]。相比于最近报道的吸波材料(见表1)[21 − 23],样品 FeG600在相对较薄的涂层厚度下即可实现较宽的吸收频带,证明其是一种高效的微波吸收材料。

表1 文献报道的负载Fe3O4的复合吸波材料性能Table 1 Microwave absorption of some reported composites loaded with Fe3O4

2.4 微波吸收机理

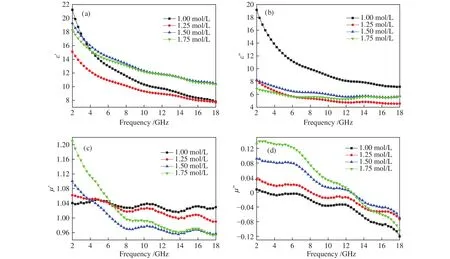

微波吸收材料的性能可以从阻抗匹配特性和衰减特性两个方面进行讨论,两者与电磁参数(εr、μr)密切相关[24]。图5 为不同前驱体溶液浓度下复合材料介电常数和磁导率随频率变化曲线,从图5(a)、(b)中观察到,随着频率的增加,样品复介电常数实部 (ε′)和虚部 (ε″)值都逐渐降低,呈现出存在于炭材料及其复合吸波材料中的“频散”现象,有利于增强吸波效果[25]。一般而言,材料的复介电常数实部 (ε′)与虚部 (ε″)分别表征材料在电磁波作用下自身极化能力以及对电磁波的耗散能力。而ε′源于离子极化、电子极化和本征电偶极子极化。本实验中,煤矸石载体为负载在其上的Fe3O4提供大量的接触面(界面),由于载体与Fe3O4之间导电率的差异,因此,电子将会聚集在界面上。在电磁波作用下,电子的部分极化落后于交变的电磁场,导致ε′的降低。另外,可以发现负载的Fe3O4越多,对应复合材料的ε″值越低(图5(b)),通过XRF测试可知,Fe3O4的负载量分别为8.2%、14.6%、17.3%和20.5%。基于自由电子理论分析[26],ε"值越低,材料的电导率也越小。结合物相分析可知,在惰性气氛焙烧过程中,主要涉及硝酸铁的分解和碳热还原反应,复合物材料内负载的Fe3O4越多,意味着消耗的固定碳越多,造成材料的电导率值降低。

图5 FeG600 在不同负载浓度下的复介电常数实部(a)和虚部(b)以及复磁导率实部(c)和虚部(d)随频率的变化Figure 5 Frequency dependence of ε′ (a), ε″ (b), μ′ (c) and μ″ (d) for FeG600 under different concentration of precursor solution

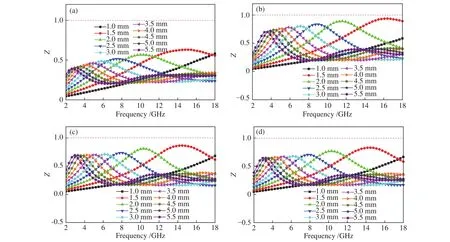

样品的复磁导率实部 (μ′)和虚部 (μ″)随频率变化的关系曲线如图5(c)、(d)所示,从图中可以看出,当前驱体溶液浓度(1、1.25 mol/L)较低时,材料的μ′值在1.1附近波动,提高浓度后,样品的μ′值随频率增加而逐渐降低,分别从1.1和1.2降至0.95,由于μ′反应的是材料在交变磁场中因磁化而储存能量的量度,因此,μ′曲线出现明显的波动说明样品具有明显的磁效应。另外,在μ″曲线上的低频区(~6 GHz)和高频区(~12 GHz)出现两个明显的共振峰,根据Aharoni的理论可知,分别是由自然共振和交换共振引起[27]。

一般情况下,当电磁波入射到吸波材料表面后,如果输入阻抗Zin与自由空间波阻抗Z0相差越小,则电磁波在材料表面被反射的越少,即阻抗匹配特性良好,电磁波才会大量进入材料内部[28]。图6所示为复合材料的阻抗匹配特性曲线,明显可以看出在磁性组分负载量较低的条件下,FeG600的阻抗匹配度度(Z= |Zin/Z0)较差,随着磁性组分含量的增加,复合材料的Z值越接近1,结果与微波吸收性能吻合。即电磁波一旦进入吸波材料内部,介电损耗与磁损耗就会发挥作用,从而将电磁能转化为热能耗散掉。图7所示为复合材料的损耗因子(tanδe=ε″/ε′和 tanδm=μ″/μ′)随频率的变化曲线,从图中可以观察到在测试频率范围内,介电损耗正切值始终大于磁损耗正切值,即介电损耗值大于磁损耗值,说明复合材料对电磁波的吸收以介电损耗为主。

图6 FeG600 在不同负载浓度下的阻抗匹配特性曲线:1 mol/L (a)、1.25 mol/L(b)、1.5 mol/L(c)、1.75 mol/L (d)Figure 6 Impedance matching characteristic curves for FeG600 under different concentration 1 mol/L (a),1.25 mol/L (b), 1.5 mol/L (c), 1.75 mol/L (d) of precursor solution

图7 FeG600 在不同负载浓度下的损耗因子Figure 7 Loss tangents for FeG600 under different concentration of precursor solution

3 结 论

本研究利用固废煤矸石合成载体材料,并通过液相负载及碳热还原工艺制备得到负载Fe3O4的陶瓷复合微波吸收材料,而且通过调节前驱体溶液浓度实现对磁性组分负载量的调控,进而优化复合材料的优化阻抗匹配特性,并提高其微波吸收性能。本研究不仅降低了微波吸收材料的生产成本,重要的是为固废煤矸石的资源化利用开辟了新途径。