纳米涂层对钙钛矿基整体式催化剂催化燃烧VOCs性能的影响

吕春旺 ,陈鸿伟,* ,胡明江 ,闫立强

(1.华北电力大学 动力工程系,河北 保定 071003;2.河南城建学院能源与建筑环境工程学院,河南 平顶山 467036)

近年来,挥发性有机物(Volatile Organic Compounds, VOCs)造成了严重的环境污染并危害人体健康,其中,工业生产过程和机动车尾气排放是VOCs污染的重要来源,其治理和防控工作已成为环境领域的重要任务[1, 2]。催化燃烧技术所需温度低(250−550 ℃)、去除效率高、无二次污染、应用范围广,是去除VOCs污染最可靠、有效的方法之一。环境治理工业中整体式结构催化剂活性组分的常见类型包括贵金属(Pt、Pd等)、过渡金属氧化物、尖晶石复合氧化物、钙钛矿氧化物等[3],其中,钙钛矿型氧化物(ABO3)由于其优异的氧化活性、较低的成本及高热稳定性,已成为催化领域研究的热点[4 − 7]。

在工业实际应用中,整体式催化剂需要足够的机械强度与热稳定性以适应冷热骤变的环境,所以需要采用蜂窝陶瓷类材料如堇青石作为基体。但堇青石比表面积较低,难以分散活性组分,需要在基体表面涂覆涂层载体才能负载催化剂活性组分[8, 9]。涂层的成分、制备工艺与整体式催化剂的活性、耐久性及稳定性密切相关。涂层不仅需要适当的孔结构,良好的渗透性和较高的热稳定性,其对活性组分的分散并在基体的微通道上形成黏附均匀的中间层对实际应用更为关键[10]。γ-Al2O3、CeO2、ZrO2、TiO2、SiO2及其多组分改性混合物是使用较广的传统涂层材料。Yuan等[11]通过优化γ-Al2O3涂层的浸涂工艺,考察了PdCl2-CuCl2整体式催化剂对CO的催化燃烧性能;Almohamadi等[12]将γ-AlOOH添加到支撑PdO催化剂的堇青石整料的γ-Al2O3涂层中,测试了催化剂在水蒸气存在下甲烷燃烧时催化剂的活性与稳定性;Zhou等[13]将贵金属活性组分引入二元MZrO2(M= Al2O3、SiO2、TiO2) 载体 , 研 究 获 得的Rh/M-ZrO2/堇青石和Pd/M-ZrO2/堇青石整体式催化剂用于N2O的分解和苯的深度氧化反应中;Soloviev等[14]研究了CeO2和Al2O3对三元催化反应(CO/NO/CnHm)中Pd/Co3O4/堇青石催化剂活性的影响。近年来,随着纳米材料的迅速发展及成本的日益降低,高性能纳米材料已代替传统材料用于设计环保型多相催化剂或固体载体材料。Nikoofar等[15]发现纳米尺寸的氧化铝因为其更大的比表面积等优势在非均相化学反应中能显示出更好的活性,可作为有机化学领域中的良好催化剂载体;李淑婵等[16]合成的Ce0.5Zr0.502纳米载体可以有效提高贵金属的分散性和活性;张庆等[17]制备了以γ-Al2O3-ZrO2-ThO2纳米载体的Pd催化剂对CH4传感器具有较好的线性度和快速响应特性。与传统材料相比,高活性纳米粒子具有体积小,比表面积高的特点,特殊的结构能增强了反应物与催化剂之间的接触[18]。然而成品纳米氧化物材料作为整体式催化剂涂层的研究仍相当欠缺,其中,用于钙钛矿基催化剂催化燃烧VOCs性能的影响也未见报道。因此,纳米材料作为涂层用于催化领域的研究具有重要意义。

为了探索一种优异的涂层材料及较简单的整料制备方法,本研究将一系列纳米氧化物(CeO2、γ-Al2O3、SiO2)浸涂在堇青石上作为涂层,选取典型钙钛矿基氧化物LaCoO3作为活性组分,通过简便的悬浮涂渍法和溶胶-凝胶法两步制得LaCoO3/CeO2/堇青石、LaCoO3/γ-Al2O3/堇青石和 LaCoO3/SiO2/堇青石三种整体式催化剂,并使用各类表征方法深入探究了涂层与活性组分的物理化学性质,其后将甲苯作为代表性VOCs污染物,考察了催化剂的催化燃烧活性和稳定性。

1 实验部分

1.1 材料原料

以圆柱型堇青石蜂窝陶瓷(2MgO·2Al2O3·5SiO2)作为整体式催化剂的基体,购于萍乡市恒昌化工新材料有限公司,单个样品直径15 mm,长度30 mm,350 目。纳米氧化物(CeO2、γ-Al2O3、SiO2)购置于阿拉丁公司,纯度为99.9%。金属硝酸化合物及无水柠檬酸购于阿拉丁公司,纯度为99.99%。

1.2 整体式催化剂的制备

整体式催化剂包括三部分:基体、涂层、活性组分。通过悬浮涂渍法和溶胶-凝胶法两步进行制备。

(1)纳米氧化物涂层的涂覆工艺:不同的纳米氧化物与聚乙烯醇黏合剂按10∶3的质量比混合,加入去离子水,缓慢加热并高速搅拌一定时间后得到涂层的前体悬浮浆料。将堇青石样品浸入浆料中20 min,取出后用热风去除整料中多余的浆料,并保证孔道内无堵塞,在110 ℃下干燥12 h,置入马弗炉中,以5 ℃/min的速率升温至650 ℃并焙烧4 h。通过不断调整前体浆料浓度并重复上述浸渍、干燥、焙烧过程,最终获得涂层氧化物为10%的三种中间样品:CeO2/堇青石、γ-Al2O3/堇青石和SiO2/堇青石。

(2)钙钛矿催化活性组分的负载工艺:将La(NO3)3·6H2O, Co (NO3)3·6H2O 和 无 水 柠 檬 酸以1∶1∶1.2的物质的量比混合至一定量去离子水中,搅拌加热至80 ℃后保持温度不变直至形成高浓度前体溶液。将第(1)步制备的涂层/堇青石以及空白堇青石浸入并保持 30 min,热风吹扫,在 110 ℃下干燥 12 h,再放入马弗炉中,以 5 ℃/min 的速率升温至650 ℃并焙烧4 h。通过不断调整前体溶料浓度并重复上述浸渍、干燥、焙烧过程,最终制得LaCoO3负载量为6%的LaCoO3/CeO2/堇青石、LaCoO3/γ-Al2O3/堇 青 石 、LaCoO3/SiO2/堇 青 石和LaCoO3/堇青石四种整体式催化剂。

1.3 粉末状催化剂的制备

采用溶胶-凝胶法合成了粉末状LaCoO3催化剂。将 La(NO3)3·6H2O、Co (NO3)3·6H2O 和无水柠檬酸以1∶1∶1.2的物质的量比混合至一定量去离子水中,搅拌加热至80 ℃后保持温度不变直至形成溶胶,在110 ℃下干燥12 h,再放入马弗炉中,以5 ℃/min 的速率升温至 650 ℃ 并焙烧 4 h,对样品压片、 粉碎、筛分出40−60目的颗粒,最终制得粉末状LaCoO3催化剂备用。

为了更好地探索催化活性组分和涂层载体的相互作用,还制备了粉末状LaCoO3/CeO2、LaCoO3/γ-Al2O3、LaCoO3/SiO2催化剂用于XPS表征。步骤如下:目标催化剂中LaCoO3与纳米氧化物的质量比设定为3∶5,计算并称量对应的LaCoO3前体硝酸盐水合物和纳米氧化物的质量,混合至一定量去离子水后,搅拌加热、干燥、焙烧、筛分同上,最终制得 LaCoO3/CeO2、LaCoO3/γ-Al2O3、LaCoO3/SiO2催化剂备用。

1.4 催化剂的表征

将整体样品压碎研磨并过筛,采用配备Cu辐射(λ= 0.1505 nm)的粉末 X 射线衍射仪(X'Pert PRO MPD)确定物相分析。扫描速率为 0.04(°)/min,2θ衍射角为 5°− 80°。

将样品在200 ℃下脱气2 h后,采用JW-BK100仪器在−196 ℃下进行N2吸附-脱附测试。比表面积SBET通过 BET(Brunauer-Emmett-Teller)方法确定,使用 BJH(Barrett-Joyner-Halenda)方法在相对压力约0.99时对等温线的吸附量进行计算以确定总孔容积vp、孔径分布和平均孔径dp。

将整块样品切成薄片,并通过导电银胶黏到样品支架上,使用扫描电子显微镜(SEM,FEI QUANTA450)进行样品表面的形貌分析。

在配备有 AlKα 辐射源 (hν= 1486.6 eV)的X 射线光电子 能谱仪(Thermo Scientific Escalab 250Xi,美国)上进行X射线光电子能谱(XPS)分析。将不定碳(C 1s)的结合能设置为 284.8 eV 以校正样品电荷。

氢气程序升温还原(H2-TPR)测试是在配备有TCD的AutoChemII2920仪器上进行的。将样品压碎研磨并过筛,取300 mg在150 ℃的氩气中吹扫 2 h,冷却至室温后引入 50 mL/min 的含有 5%H2/Ar混合气体至MS基线稳定,然后以10 ℃/min的恒定速率从25 ℃升至800 ℃,检测试验过程中消耗的氢气量。

将整体样品浸入装有丙酮的玻璃容器中,并将其置于超声波仪器(KQ2200DE)中进行一定时间(10−60 min)的超声测试(UT),以评价催化剂的粘附性能。每次超声处理之后,整料在110 ℃下干燥12 h后称重。质量损失由超声测试前后样品质量差来确定,涂层的脱落率φ通过等式(1)计算:

式中,WO、W1和W2分别表示裸露基体、超声测试之前和之后的整体质量,g。

1.5 催化性能评价

如图1所示为催化活性测试实验示意图。将整体式催化剂或均匀分散在石英棉上的粉末状催化剂装载至配有管式炉的连续流管式固定床石英反应器(长为 120 cm,内径为 16 mm)的中心处。整体式催化剂质量约为5.7 g, 其上涂覆的LaCoO3催化活性组分负载质量约为300 mg。作为对比,粉末状LaCoO3催化剂质量也定为300 mg。反应气中包含 0.1% C7H8、20% O2和 79.9%N2,总流量为100 mL/min,催化活性组分的空速为 18000 mL/(g·h)。加热程序设定为先以3 ℃/min的速率升温至80 ℃并保持 30 min,再以 2 ℃/min 的速率上升到 450 ℃。通过配备有火焰离子化检测仪(FID)和热导检测器(TCD)的气相色谱仪(5977BGC/MSD,安捷伦)分析入口和出口气体中甲苯的质量浓度。甲苯的总转化率x定义如式(2):

图1 催化活性测试实验示意图Figure 1 Experimental schematic of catalytic activity test 1: N2; 2: O2; 3: toluene; 4: mass flowmeter; 5: mixing cylinder;6: triple valve; 7: reactor; 8: gas chromatograph (GC); 9: exit

式中,[C7H8]in和[C7H8]in分别为进出口气体中的甲苯质量浓度,g/mL。

2 结果与讨论

2.1 催化剂表征

2.1.1 XRD表征

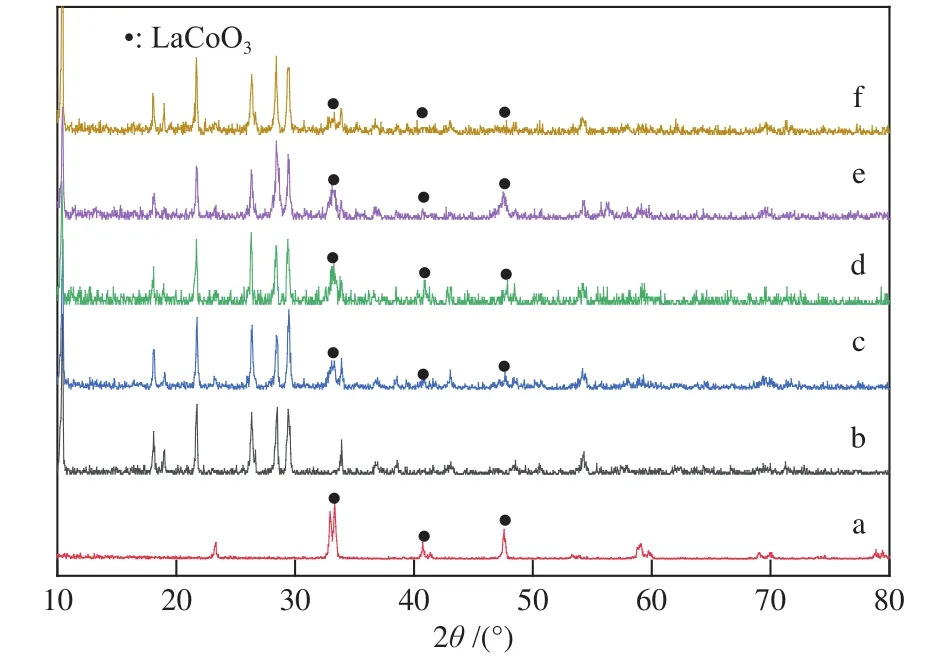

粉末状LaCoO3、空白堇青石、LaCoO3/堇青石和LaCoO3/涂层/堇青石样品的XRD谱图如图2所示。粉末状LaCoO3的衍射峰(图2a)与LaCoO3标准卡片(JCPDS 48-0123)峰型、峰强度、峰位置都高度吻合,且未观察到其他杂质相,表明合成的晶体结构的纯度较高。空白堇青石的衍射峰(图2b)与纯堇青石的标准卡片(JCPDS 85-1722)也高度一致。对于LaCoO3/堇青石(图2c)和LaCoO3/涂层/堇青石样品(图2d、e、f),可以明显观察到与堇青石相对应的特征衍射峰,这表明纳米涂层负载后没有破坏堇青石原本的结构;其次,虽然钙钛矿的负载量较低(6%),但仍能在 33.296°、41.338°、47.496°处找到对应于 LaCoO3(JCPDS48-0123)的典型特征衍射峰,这表明本研究的制备方法可在纳米涂层/堇青石表面较好地合成低负载量(6%)的LaCoO3钙钛矿晶体。

图2 不同样品的 XRD 谱图Figure 2 X-ray diffraction patterns of different samples a: powdered LaCoO3; b: blank cordierite;c: LaCoO3/cordierite; d: LaCoO3/γ-Al2O3/cordierite;e: LaCoO3/CeO2/cordierite; f: LaCoO3/SiO2/cordierite

2.1.2 N2吸附-脱附表征

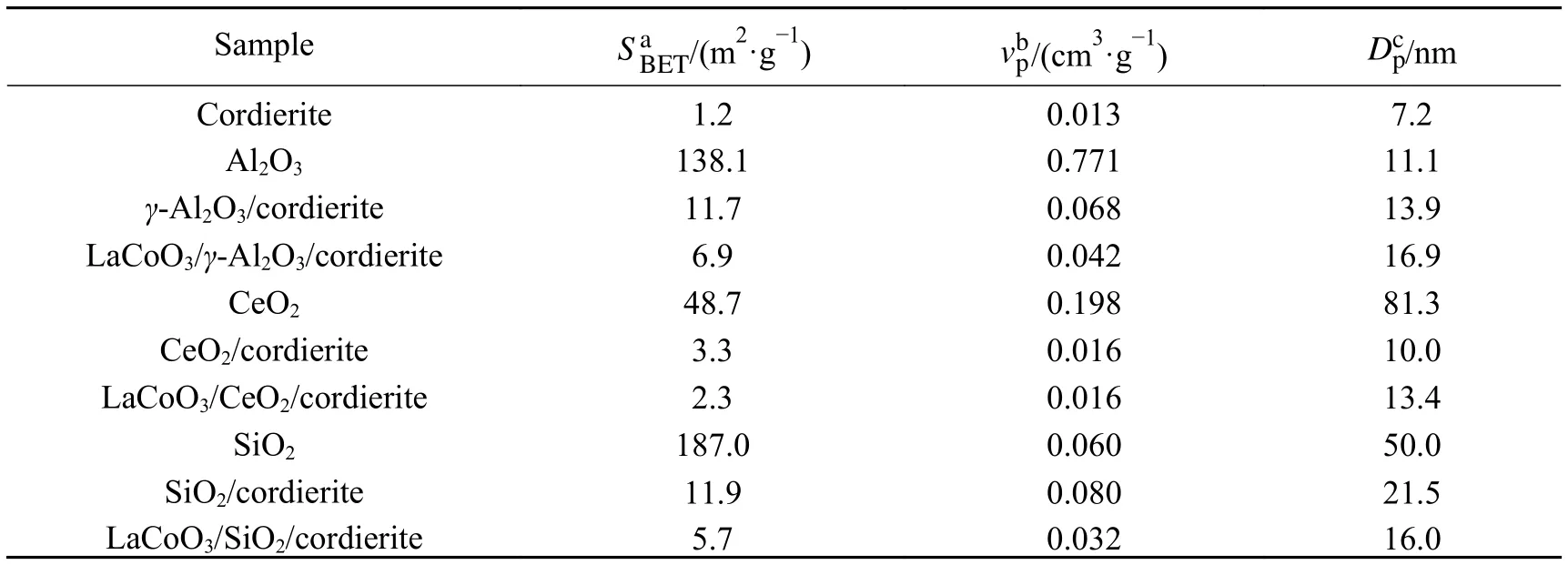

图3显示了空白堇青石、LaCoO3/涂层/堇青石样品的N2吸附-脱附等温线(图3(a))和孔径分布曲线(图3(b)),表1总结了各种样品质构性质的主要参数。

表1 样品的质构性质Table 1 Textural properties of the samples

如图3(a)所示,所有合成的LaCoO3/涂层/堇青石样品均显示II型等温线,表明催化剂表面中存在中孔或大孔[19]。回滞环归属为H3磁滞回线类型,表明样品表面可能是板缝、裂纹或楔形结构。曲线在较高的相对压力范围内没有明显的吸附饱和平台,表明孔隙结构不规则。此外,图3(b)显示三种LaCoO3/涂层/堇青石样品的最大孔径峰均集中在30−40 nm处,说明催化剂表面中孔的比例较大。

由表1可知,三种涂层/堇青石的比表面积相比空白堇青石均出现了显著增加,这得益于纳米氧化物材料本身的高比表面积。负载LaCoO3钙钛矿活性组分后,三种LaCoO3/涂层/堇青石的比表面积有所降低,其原因为LaCoO3活性组分在多次煅烧期间堵塞或填充涂层的部分原始孔,从而改变了孔的结构和分布[20]。LaCoO3/CeO2/堇青石较低的比表面积是因为纳米 CeO2(48.7 m2/g)自身的比表面积明显低于γ-Al2O3(138.1 m2/g)和 SiO2(187.0 m2/g)。此外,三种样品的平均孔径相近,为13−17 nm。

2.1.3 SEM表征

如图4所示,通过SEM对样品的形态学结构及微观形貌进行了观察。裸露的空白堇青石(图4(a))具有粗糙且不平坦的蜂窝状不规则表面形貌,这有利于浸涂。当三种不同的纳米氧化物浸涂至堇青石上后,γ-Al2O3/堇青石(图4(b))表面变得较为光滑平坦,而CeO2/堇青石(图4(c))和SiO2/堇青石(图4(d))的表面则崎岖不平。虽然三者表面形貌有一定区别,但堇青石表面原有的典型蜂窝形貌均已消失不见,这表明,纳米氧化物颗粒进入堇青石的蜂窝大孔中并完全覆盖堇青石的表面,从而确保牢固的附着力。

图4 不同样品的 SEM 照片Figure 4 SEM images of different samples (a): blank cordierite; (b): γ-Al2O3/cordierite; (c): CeO2/cordierite; (d): SiO2/cordierite;(e), (i): LaCoO3/cordierite; (f), (j): LaCoO3/γ-Al2O3/cordierite; (g), (k): LaCoO3/CeO2/cordierite; (h), (l): LaCoO3/SiO2/cordierite

LaCoO3晶体成型过程涉及多次干燥和煅烧,通常会在载体表面形成裂纹。颗粒的堆积程度、机械应力和附着在催化层的晶体尺寸将导致裂纹形态的差异[19]。图4(e)−(l)对 LaCoO3/堇青石、LaCoO3/γ-Al2O3/堇青石、LaCoO3/CeO2/堇青石、LaCoO3/SiO2/堇青石催化剂的微观形貌进行了对比。LaCoO3/堇青石(图4(e))表面侧壁上出现了明显的剥离和毛刺,放大后观察到大量晶粒团聚现象(图4(h)),这种结构难以提供稳定的环境促进气体和催化剂的接触和反应,低黏度易脱落的表面性能也将限制其在工业应用中的可能性;LaCoO3/CeO2/堇青石(图4(g))催化剂的表面骨架结构较为蓬松,具有大量孔洞及较少的晶粒聚集,放大观察(图4(k))可看出活性组分的晶粒更小,分布更加均匀,这对催化反应中气体分子与活性组分的接触、吸附和扩散过程较为有利;LaCoO3/γ-Al2O3/堇青石(图4(f)、4(j))表面团聚和结块现象明显;LaCoO3/SiO2/堇青石(图4(h)、4(l))表面涂层较为紧实,不够松散。综上分析,LaCoO3活性组分负载过程中受不同涂层材料的影响,导致四种催化剂呈现出差异较大的形貌结构,这会影响活性组分的晶粒成型及分散度,并进一步改变催化剂的催化性能。其中,LaCoO3/CeO2/堇青石展现出更有利于催化反应的形貌。

2.1.4 XPS表征

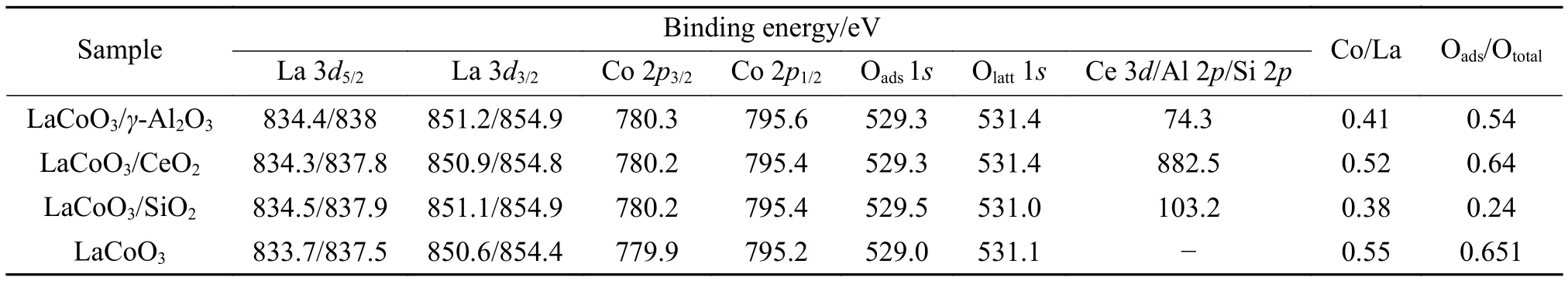

对于堇青石为基体的整体式催化剂,活性组分与纳米氧化物载体之间的相互作用是影响活性的关键因素。为了避免成分复杂、高质量比的堇青石基体(86%)带来的测试误差,制备并采用LaCoO3/γ-Al2O3、 LaCoO3/CeO2、 LaCoO3/SiO2和 粉末状LaCoO3样品进行XPS表征分析,结果如图5所示,详细参数见表2。

图5 LaCoO3/γ-Al2O3、LaCoO3/CeO2、LaCoO3/SiO2 和粉末状 LaCoO3 的 XPS 谱图Figure 5 XPS spectra of LaCoO3/γ-Al2O3, LaCoO3/CeO2, LaCoO3/SiO2 and powdered LaCoO3(a): full spectra; (b): La 3d; (c): Co 2p; (d): O 1s

表2 XPS表征参数Table 2 XPS characterization parameters

XPS全光谱(图5(a))证实了不同样品中的共有元素(La、Co、O)和相应的特征元素(Al、Ce、Si)的存在。四个样品中的La 3d光谱(图5(b))呈现与La 3d5/2(低结合能)和 La 3d3/2(高结合能)相关的双峰结构。La 3d5/2中的两对峰表明La3+的两种存在形式:LaCoO3物种(833.7−834.4 eV)和 La(OH)3[21]。与粉末状LaCoO3催化剂相比,三种负载型催化剂的La 3d峰都移向了更高的结合能(表2),这归因于LaCoO3与载体之间的相互作用。四个样品中的Co 2p光谱(图5(c))也显示了与2p3/2(779.9−780.3 eV)和 2p1/2(795.2−795.6 eV)相关的双峰,双峰的能量差约为 15.2−15.3 eV,对应于 Co 在 LaCoO3中的存在[22]。790 eV附近的卫星峰表明这些样品表面上还存在少量的Co3O4[23],这是由于钴在合成过程中没有完全扩散到氧化镧中形成钙钛矿结构,部分钴最终以Co3O4的形式分散在表面。

LaCoO3/CeO2、 LaCoO3/γ-Al2O3、 LaCoO3/SiO2、粉末状LaCoO3的Co/La比分别为0.52、0.41、0.38、0.55(表2),均低于LaCoO3结构的化学计量值(1.0),这归因于La和Co之间未完全反应形成钙钛矿氧化物结构,La3+离子在表面的偏析会导致La(OH)3或La2O3的形成。在三种载体催化剂中,LaCoO3/CeO2具有最高的Co/La比,这表明Co和La更易于在CeO2载体上结合并形成钙钛矿氧化物[21]。

O 1s谱图(图5(d))在所有样品中均显示出双峰结构。O 1s光谱通常主要由两种类型的氧物种组成,在529−529.5 eV的峰归属于晶格中的氧离子Olatt[24],531.2 eV附近的峰代表表面吸附氧Oads[25]。

对每个样品的表面吸附氧Oads占氧总量Ototal(Ototal=Oads+ Olatt)的比例进行计算,结果显示 LaCoO3/CeO2(0.64) > LaCoO3/γ-Al2O3(0.54) > LaCoO3/SiO2(0.24)。

2.1.5 H2-TPR表征

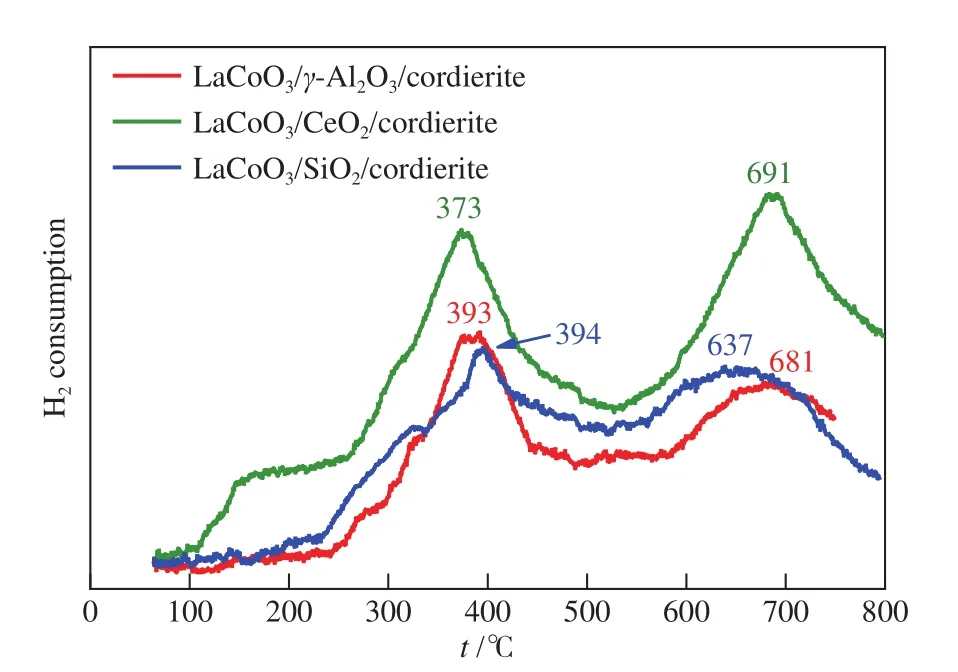

为了评估催化剂的氧化还原性能,对三种整体式催化剂进行了H2-TPR测试。在测试过程中,催化剂中高价的金属离子会被H2还原为低价离子或金属原子。对于LaCoO3/涂层/堇青石整体式催化剂来说,LaCoO3钙钛矿是主要的活性位点。多项研究表明,γ-Al2O3、CeO2和 SiO2的还原峰一般都出现在 700 ℃ 以上的高温区域[26 − 28],而LaCoO3的A位(La3+)通常又具有稳定的化合价,因此H2-TPR测试所观察到的低于750 ℃的峰主要可归因于Cox+种类的还原[29]。

据报道,LaCoO3催化剂中钴还原的机理分为两个阶段:Co3+至 Co2+,以及 Co2+至 Co0[30]。如图6所示,三种样品的H2-TPR谱图中均出现两个明显的还原区。第一个还原区在250−500 ℃,主要对应于氧空位上吸附氧的还原以及Co3+还原为Co2+,LaCoO3/CeO2/堇 青 石 、 LaCoO3/γ-Al2O3/堇 青 石 和LaCoO3/ SiO2/堇青石曲线的还原峰分别出现在373、393 和 394 ℃。第二个还原区在 500−750 ℃,此处主要对应于Co2+进一步还原为金属Co0[31],三种催化剂在高温区域的还原峰分别在691、681和637 ℃。

图6 不同样品的 H2-TPR 谱图Figure 6 H2-TPR Profiles of different samples

对于负载型催化剂来说,载体与活性组分的良好交互作用会提升催化剂整体的氧化还原能力。当催化剂具有相同的活性组分时,催化剂的还原性能将很大程度上决定于载体的类型[32]。在H2-TPR测试中,还原峰面积可以反映为在还原反应中的氢气消耗量,对三条曲线的还原峰进行积分计算,发现LaCoO3/CeO2/堇青石整体式催化剂的耗氢量最大,并且其在低温区域的还原峰温度也是最低的(373 ℃),这表明CeO2作为载体时催化剂具有更多的活性位点数目以及更强的低温还原能力,这可归因于催化剂表面上良好的LaCoO3活性组分分散度以及CeO2载体自身优异的氧化还原属性。在升温还原过程中,当催化剂中的表面氧消耗完后,CeO2中的氧便会立即迁移到表面,从而加速了晶格氧的迁移性[33]。

2.1.6 UT表征

整体式催化剂在实际应用中可能伴随着湍急的气流、剧烈的温度波动以及强烈的震动环境。为了检查最终负载成分与基体之间的黏合强度,对所制备的整体催化剂进行了不同时间的超声测试(UT)。

如图7所示,在60 min的超声振动后,LaCoO3/CeO2/堇 青 石 、 LaCoO3/γ-Al2O3/堇 青 石 和 LaCoO3/SiO2/堇青石的脱落率分别为3.05%、4.56%、6.51%,这属于低质量损失[34],这表明活性组分及纳米涂层较好地锚固在堇青石基体上,并具有较强的抗振性。LaCoO3/堇青石样品在10 min时的超声测试中脱落率已高达28.3%,这个结果与图4(e)的SEM图像中其表面较差的黏附形态相关。堇青石弱黏附性和低比表面积的特性使得难以直接负载活性组分,这将严重限制其工业应用。此外,所研究的三种整体式催化剂在超声波测试的初期(0−10 min)有很高的质量损失,但随着时间延长,曲线逐渐趋于稳定,这表明不够坚固的涂层将在振动的早期阶段会迅速脱落,剩余的大部分涂层在后期都较为稳定。

图7 不同样品的脱落率Figure 7 Weight loss of different samples

2.2 催化性能评价

2.2.1 催化活性测试

低温催化活性是催化剂性能评价的重要指标。通过程序升温氧化法测试了粉末状LaCoO3、LaCoO3/堇青石和LaCoO3/载体涂层/堇青石催化剂对甲苯气体的催化燃烧活性。其中,T10、T50、T90分别对应甲苯转化率为10%、50%和90%时的温度。

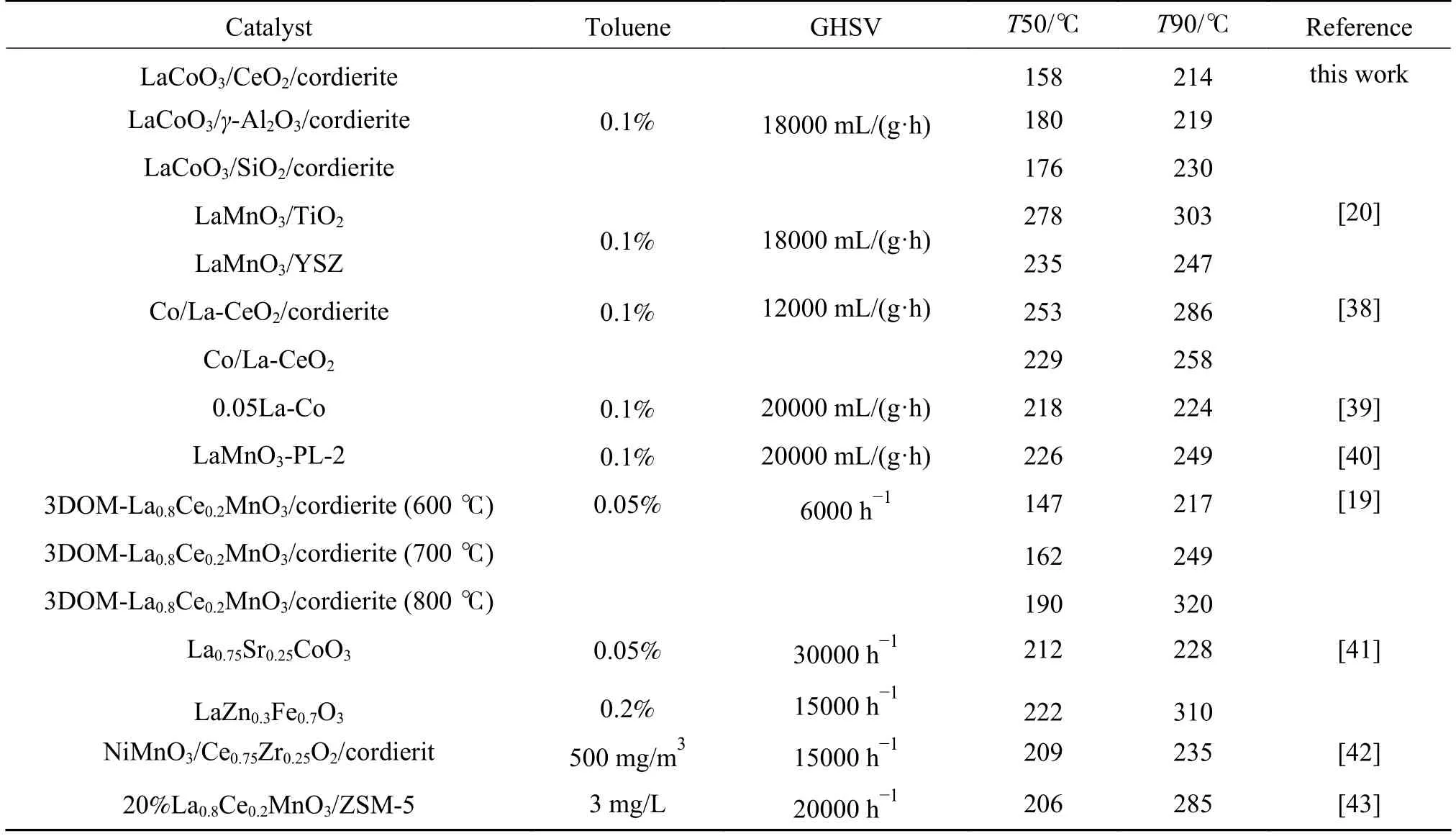

如图8及表3所示,与分散在石英棉上的粉末状 LaCoO3(T50 = 226 ℃;T90 = 309 ℃)以及 LaCoO3/堇青石催化剂(T50 = 209 ℃;T90 = 240 ℃)相比,包含等质量LaCoO3活性组分的三种整体式催化剂表现出更为优异的低温催化活性,其T50均低于180 ℃,T90均低于230 ℃。这也证明了涂层及堇青石基体在催化反应中重要的促进作用,即纳米涂层及堇青石载体可以在LaCoO3活性组分的分散和固定中发挥良好的作用,从而充分发挥其催化活性。此外,在全部样品中,LaCoO3/CeO2/堇青石整体式催化剂对甲苯燃烧表现出最好的催化燃烧活性,其T50和T90的温度分别为158和214 ℃。与同类研究(表3)对比,本研究制备的整体式催化剂在甲苯催化燃烧反应中具有较优异的低温催化活性。

图8 甲苯催化燃烧活性测试Figure 8 Activity test of toluene catalytic combustion

表3 本研究与其他文献中催化剂的甲苯催化燃烧性能比较Table 3 Catalysts comparison of toluene catalytic combustion performance in this work and other literature

在催化反应中,VOCs分子吸附到钙钛矿表面与氧空位处完成解离的O2反应,最终形成氧化物脱附离开(Langmuir-Hinshelwood机理)[35]。反应开始后,氧空位随着反应的进行而减少,VOCs被氧化,催化剂被还原,接着被还原的催化剂被表面吸附氧或晶格氧所氧化。多项研究表明,钙钛矿催化燃烧甲苯类有机化合物的主要活性氧是表面吸附氧,即表面吸附氧是氧化还原反应中主要的氧化中间体[36, 37]。从之前的XPS表征结果可以看出,Co和La更易于在CeO2载体上结合并形成钙钛矿氧化物,且LaCoO3与CeO2载体良好的相互作用能提供更高浓度的表面吸附氧,这对催化反应有更强的促进作用,有利于降低甲苯的转化温度。SEM结果表明,钙钛矿和CeO2纳米涂层良好的相互作用形成的更有利于催化反应的蓬松孔洞相貌结构,这使的LaCoO3活性组分晶粒更小并分散均匀,增大了其与气体分子的接触和反应,充分发挥了钙钛矿的催化能力,并明显促进了催化过程的进行。H2-TPR 结果证实了CeO2作为涂层时整体式催化剂具有更多的活性位点数目以及更强的低温还原能力。这些优势最终促使LaCoO3/CeO2/堇青石整体式催化剂在甲苯催化燃烧测试中展现出更优异的低温催化活性。

2.2.2 催化稳定性测试

整体式催化剂在实际应用中需要面临长期的高温冲击、频繁的冷热交替以及包含水蒸气的环境,能否保持稳定的催化效果极其重要。为了测试催化剂的催化稳定性,对三种LaCoO3/涂层/堇青石整体式催化剂在转化率为90%的温度下进行了连续的高温稳定性、停机/重启循环稳定性以及水汽稳定性测试。

图9显示了甲苯转化率随测试时间的变化。测试条件如下:首先将催化剂加热到t90温度并保持 24 h;然后在接下来的 24 h内进行以下停机/重启程序并循环多次:冷却至T10温度2 h,然后加热至T90温度4 h;最后在反应气中加入5%水蒸气并保持24 h。结果显示,三种整体式催化剂在72 h的测试后,转换率仍保持在80%以上,未遭受催化活性的明显损失,从而证明了其稳定的催化性能。其中,LaCoO3/CeO2/堇青石整体式催化剂在三种催化剂中表现出更高的活性和更好的稳定性能,在72 h的高温、启停和水汽稳定性测试后,甲苯转换率仅降低7%,这将在机动车领域拥有良好的应用潜力。

图9 甲苯催化燃烧稳定性测试Figure 9 Stability test of toluene catalytic combustion

3 结 论

以纳米氧化物 (CeO2、γ-Al2O3、SiO2)为涂层,LaCoO3钙钛矿氧化物为活性组分,堇青石蜂窝陶瓷为基体,采用悬浮涂渍法和溶胶-凝胶法两步制备 了 LaCoO3/CeO2/堇 青 石 ,LaCoO3/γ-Al2O3/堇 青石,LaCoO3/SiO2/堇青石三种整体式催化剂。

实验结果表明,三种催化剂都具有良好的催化活性和稳定性,涂层类型会造成催化性能的差异。其中,LaCoO3/CeO2/堇青石催化剂对甲苯催化燃烧反应展现出最好的催化活性与稳定性。当甲苯体积分数为 0.1%、空速为 18000 mL/(g·h)时,其T10、T50和T90的温度分别为 109、159和 216 ℃。在72 h的高温、停启循环、水汽稳定性的测试后,甲苯转换率仅降低7%。表征结果表明,CeO2纳米涂层有助于形成多孔蓬松结构的催化层,这使得LaCoO3钙钛矿活性组分的分布更均匀,并且催化剂具有较高的吸附氧比例、较强的低温还原性以及良好的黏附性,这些特性明显促进了催化反应的进行。因此,纳米氧化物特别是纳米CeO2作为钙钛矿基整体式催化剂的载体涂层具有优异的催化燃烧VOCs的应用潜力。