某型涡喷发动机快速起动特性分析及试验研究

杨光伟,郭 磊,3,龚建波,3,胡春艳,3

(1. 中国科学院工程热物理研究所 轻型动力重点实验室,北京 100190;2. 中国科学院大学 航空宇航学院,北京 100049;3. 中国科学院轻型动力创新研究院,北京 100190)

快速起动技术属于燃气涡轮发动机的一项关键技术,它具有自身的独特性和研制难点。快速起动是指发动机从零转速不经过慢车暖机阶段就直接加速到大推力状态,整个加速过程一般为6~10 s[1]。快速起动发动机一般采用火药起动器和烟火点火器进行起动吹转和点火。相比于发动机的常规起动,快速起动的实现较为困难,主要是由于其起动条件相对苛刻[2]。发动机进行快速起动时需要统筹考虑起动器吹转加速特性、点火器能量与工作时间、压气机喘振裕度、燃烧室点熄火性能以及涡轮叶片耐温极限等因素。

欧美国家对快速起动技术的研究起步较早,技术积累较为深厚。Olin Mathieson公司于上世纪50年代就已开发出一种名为“packaged power”的起动器,并成功应用于某快速起动发动机[3]。Hamrick针对起动器在使用中出现的问题,通过对推进剂和点火器的材料与配方的系统研究,给出了可能的解决方法,并进行了试验评估[4]。Helmy研究了“harpoon”起动器发生异常的机理,发现推进剂的渐增性燃烧会造成起动器的性能衰减[5]。截至上世纪末,欧美国家已有多款性能先进的快速起动发动机投入应用[6-10]。

近年来,国内相关单位对快速起动问题开展了一些研究,并取得了一定的研究成果。刘科辉等对某微型涡喷发动机快速起动中出现的“燃气回流”现象进行了研究,明确了快速起动中 “燃气回流”现象的形成机理[11]。陈玉春等建立了涡扇发动机快速起动数学模型,研究了飞行马赫数和攻角对发动机起动可靠性的影响[12]。刘建国针对某发动机无快速起动功能的缺点,提出了新的涡轮结构方案,并进行了三维实体造型和有限元计算分析[13]。江民节针对某微型涡喷发动机的燃烧室烟火点火技术问题展开了数值建模和仿真研究[14]。朱榕川等基于涡轮级部件试验件完成了气体冷吹与火药热吹两类试验,建立了真实火药吹转的预估方法[15]。

目前公开发表的相关文献,以理论分析、建模仿真以及部件模拟试验居多,且针对的多是采用高压雾化喷嘴的传统发动机。而现阶段涡喷发动机逐步开始推广包含低压电动燃油泵的全电方案,与之对应采用低压雾化喷嘴。现有文献对低压雾化喷嘴的发动机的整机点火起动全过程试验分析较少。

本文即以基于低压油泵体制的某型涡喷发动机整机为研究对象开展研究。其燃烧室采用低压雾化喷嘴结合蒸发管的分级分区燃烧组织形式,极大地拓宽了燃烧室点火极限,但新燃烧组织形式也在快速起动中带来了新问题。鉴于以上情况,本文利用快速起动模拟试验系统,对该型发动机整机的地面快速起动特性及供油匹配方法进行了研究,分析了影响发动机快速起动特性的因素,获取了与低压油泵体制发动机工作特性相匹配的供油规律。本文研究发动机整机的完整起动过程,研究方法具有较强的工程参考价值,可为解决同类型发动机的快速起动问题提供参考与借鉴。

1 起动方案及试验系统设计

1.1 起动方案设计

发动机快速起动过程拟采用随目标转速定制油门的转速开环控制和增量式PID闭环控制相结合的控制方案。当转速小于85%时,采用开环控制,以实现大油量加速;当转速大于85%以后,介入PID控制器进行控制。开环阶段定制两台阶油门,其中点火阶段采用第一台阶油门,加速阶段采用第二台阶油门,台阶油门量按如下关系给出:

φ=f(ncor)

(1)

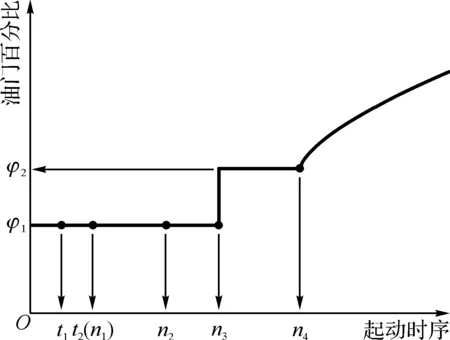

基于发动机快速起动的特点和要求,设计的起动供油方案如图1所示。其中横轴表示起动时序,纵轴表示油门百分比。

图1 起动供油方案示意图

按图1所示的供油方案,发动机起动过程控制规律设计如下:

(1)t=t1:起动器带转发动机转子。

(2)t=t2:O~t2为点火前供油时间,O时刻燃油系统开始供油,t2时刻压力雾化喷嘴开始点火,点火转速为n1。

(3)n=n2:蒸发管喷嘴开始供油,同时关闭雾化喷嘴,两路燃油切换时维持供油量不变。

(4)n=n3:油门阶跃点,油门量由一阶油门量(即初始油门量)φ1阶跃至二阶油门量φ2,阶跃量Δφ=φ2-φ1。

(5)n=n4:发动机即将升至最高目标转速,为防止发动机超转或进入不稳定工作区域,当n>n4后采用PID闭环控制策略。

1.2 试验系统设计

课题组前期获得了火药起动器的工作特性曲线,如图2所示。图2中点线之间的区域为起动器内部主装药维持稳定燃烧时的燃气压力相对稳定区,稳定区的压力波动范围为6.38~7.08 MPa,平均压力约为6.7 MPa,维持稳定时间约为2 s。从图2可以看出,在整个压力相对稳定区,起动器内部燃气压力波动的总体趋势为缓慢升压过程。

图2 火药起动器的工作特性曲线

鉴于火药起动器和烟火点火器输出的是高温高压燃气,多次使用将对发动机造成不可逆结构损伤。因此本文以高压空气和高能点火器开展模拟快速起动研究。图3所示为快速起动模拟系统示意图,其中高压空气系统模拟火药起动器,高能点火器系统模拟烟火点火器。参考图2可初步确定模拟试验系统中高压空气的工作参数。

图3 快速起动模拟系统示意图

参照图2所示的火药起动器的工作特性,并考虑到地面模拟起动时的管路压力损失,将模拟起动的高压气源工作压力预设为7 MPa,工作时间预设为2 s。通过对比使用火药起动器进行吹转的转子加速性,不断调整预设的气源压力和工作时间。当气源压力调整为7.8 MPa,工作时间为2 s时,高压空气模拟吹转和火药起动器实际吹转的转子加速特性基本一致,如图4所示(图中转速已作无量纲处理,下文同),因此可以认为该试验系统满足模拟快速起动的要求。

图4 模拟吹转和实际吹转的转速曲线对比

2 起动特性及影响因素分析

在1.1节所设计的起动方案中,影响发动机快速起动特性的因素主要来自以下几个方面:

(1) 点火前供油时间。受起动器的功能限制,快速起动发动机一般不具备在不起动发动机时带转发动机转子的功能,那么发动机正式点火起动前,就无法单独吹除燃烧室内部积油,过多的积油燃烧可能会对起动带来不利的结果。理论上,点火前供油时间过长,将造成发动机内部存在较多的积油,燃烧室点火后多余的燃油将在涡轮后燃烧,这会导致涡轮落压比减小、涡轮剩余功率降低,从而影响发动机起动后期的加速性。另一方面,过多的积油将导致燃烧室在点火后富油燃烧,容易造成起动超温及热悬挂。因此起动点火前的供油时间不宜太长,理想的点火前供油时间应根据供油管路尺寸以及供油油门量综合确定。

(2) 初始油门量。由于快速起动前期的转子加速耗功同时由起动器和涡轮剩余功率提供,且起动器输出功率占比相对较大,因此提高初始油门量,发动机的前期加速率增加可能并不明显。故在快速起动前期应重点考虑点火的最佳油气比,以确保燃烧室能可靠点火和快速传焰。

(3) 供油切换点。压力雾化喷嘴和蒸发管式喷嘴进行供油切换时,燃烧室内油气比突变,将会影响火焰稳定性和转速稳定性。根据起动过程功率平衡方程(2)易知,在高转速时,起动器即将退出工作(NST减小),而转子加速耗功在不断增大(NC增加),由于切油瞬间蒸发管喷嘴供油尚未完全燃烧,涡轮功率较低,剩余功率可能为负值,因此发动机极易掉转(dn/dt<0);另一方面,在高转速时,燃烧室进口气流速度较大,燃油切换时,压力雾化喷嘴瞬间断油,未待蒸发管喷嘴供油稳定燃烧时,值班火焰很可能已被高速气流吹熄。相反,在低转速时,压气机耗功较小,且起动器仍在输出功,因此转子加速所需的涡轮剩余功率不大,此时进行燃油切换,则不容易造成发动机掉转;另一方面,低转速时,燃烧室进口气流速度较小,火焰稳定范围较大,因此发动机也不易熄火[16]。

(2)

式中:J为发动机转子的转动惯量,NST为起动器功率,NT为涡轮功率,NC为压气机功率,ηm为机械效率。

(4) 油门阶跃点。起动初期,为保证燃烧室可靠点火,一般选择较低的初始供油量,而到了起动后期转子加速耗功将不断增大,因此初始的供油量不满足快速起动后期的转子加速要求。在快速起动初期,起动器功率和涡轮剩余功率共同维持转子加速,且起动器功率占比相对较大,因此起动器退出时势必将造成发动机掉转,故应在起动器脱机前降低其功率占比,即要增加涡轮剩余功率,亦即要提高起动后期供油量。在本文所设计的起动方案中,选择简单阶跃式增油方式,即在恰当的转速n3将油门量由φ1阶跃至φ2。

由油气比阶跃量公式(3)可知,如果油门阶跃时刻过早,则意味着此时发动机仍处于相对低转速状态,燃烧室进口空气流量较小,此时阶跃至大油量(图5中轨迹1—2所示过程),将造成加油瞬间燃烧室内油气比过高,涡轮前温度将急剧升高,发动机起动过程容易超温停车或进入不稳定工作区域,因此油门阶跃点应避免在低转速阶段。相反,如果油门阶跃时刻处于发动机高转速阶段,由于燃烧室进口空气流量较高,此时阶跃至大油量(图5中轨迹1—3—4所示过程),油气比增加较小,燃烧室温度变化不大,发动机则容易实现稳定升转。

(3)

式中:Δfa为油气比阶跃量,ΔWf为燃油流量阶跃量,Wa为空气质量流量。

图5 油门阶跃过程示意图

(5) 油门阶跃量。油门阶跃量将主要影响发动机起动后期的加速特性,在快速起动后期火药起动器已退出工作,发动机转子加速耗功唯一来自涡轮剩余功率,理论上提高油门阶跃量有利于产生更高的涡轮功率,转子加速率也相应提高。然而在选择较大阶跃油门量时,需要考虑到燃油燃烧效率的影响。从燃烧效率方面来讲,在同一转速、同样的进气流量下,过大的油量将造成燃烧室余气系数降低,同时大量的燃油蒸发会吸走更多的热量,这就会造成燃油燃烧效率降低[17],因此涡轮功率可能并不会明显增加,转子加速性就不会得到明显改善。对于快速起动而言,希望转子具有较高的起动加速率,故应在可以使发动机稳定加速的油量范围内选择大一些的油门阶跃量。

3 高压空气模拟起动试验

为具体分析上述因素对发动机快速起动特性的影响规律及验证供油匹配方式的合理性,利用快速起动模拟系统进一步开展了试验研究。

3.1 点火前供油时间的影响

图6所示为不同点火前供油时间条件下的两次起动过程对比。曲线1所示起动的点火前供油时间为2.4 s,曲线2所示起动的点火前供油时间为0.9 s,它是根据供油管路尺寸和油门量大小得到的估算值。两次模拟起动的供油和点火时序如表1所示。表1中t0为供油时刻;t1为带转发动机转子时刻,即高压空气开启时刻;t2为点火时刻;n1为点火转速;t2-0为点火前供油时间;t3为高压空气关闭时刻;t3-1为高压空气工作时间。

图6 不同点火前供油时间的起动特性对比

表1 两次模拟起动的供油和点火时序

由图6可知,曲线2所示的起动特性明显优于曲线1所示的起动特性。在曲线1所示的起动中,高压空气退出工作时,发动机转速爬升斜率明显降低,说明起动器退出后维持转子加速的涡轮剩余功率不足,而曲线2所示的起动则没有明显出现这种情况。对比两次起动结果可知,点火前供油时间较长不利于起动后期的加速率。因此,在确保供油及时的前提下,应缩短点火前供油时间,以消除积油燃烧带来的不利影响。

3.2 初始油门量的影响

为验证初始油门量对发动机转子前期加速率的影响,对比分析了3种不同油门量下的转子加速特性,如图7所示,图7仅选取了起动后1.1 s内的转速数据。为便于对比每0.1 s时间间隔内的加速特性,故作散点图进行分析。在图7中三次起动的着火时刻均在t=0.4 s,高压空气吹转时刻均在t=0.5 s,即着火时刻位于高压空气吹转之前,意为着发动机起动时由高压空气吹转功率和涡轮剩余功率同时提供发动机转子加速所需的功率。由图7可知,在一定范围内,随初始油门量的提高,发动机转子的初始加速率也相应增大,但加速率增加量比较有限;当初始油门量较高时,发动机的加速率反而降低,出现了“大油门量、低加速率”的异常现象,即过高的供油量并没有产生更高的涡轮功率,说明燃油燃烧效率降低了。图8给出了3种油门量下的起动点火点在燃烧室点火特性图上的表示,其中27%油门点为最佳混合油气比状态点,44%油门点为高富油状态点。

图7 不同初始油门量下的加速特性对比

图8 点火特性图上的起动点火点

由图7可知,初始油门量的大小对快速起动前期的加速率影响不大,说明起动初期高压空气吹转功率占比很大,从而弱化了涡轮功率对起动加速性的影响。另一方面,由于在快速起动初期转子加速很快,燃烧室成功点火相对困难,因而在此阶段应重点关注燃烧室的点火可靠性,而对转子的加速性可以不予过多考虑。

3.3 两路喷嘴供油切换的影响

图9~图12所示为在不同转速阶段切换两路喷嘴供油时发动机的起动特性(图中排气温度均已作无量纲处理,下文同)。由图9和图10可知,供油切换点匹配在发动机相对高转速(n>35%)时容易造成发动机转速不稳或燃烧室熄火。相反,如果供油切换点匹配在起动过程的较低转速(n<25%)阶段则不易造成掉转或熄火,发动机的起动特性较好,如图11和图12所示。

图9 供油切换导致的掉转

图10 供油切换导致的熄火

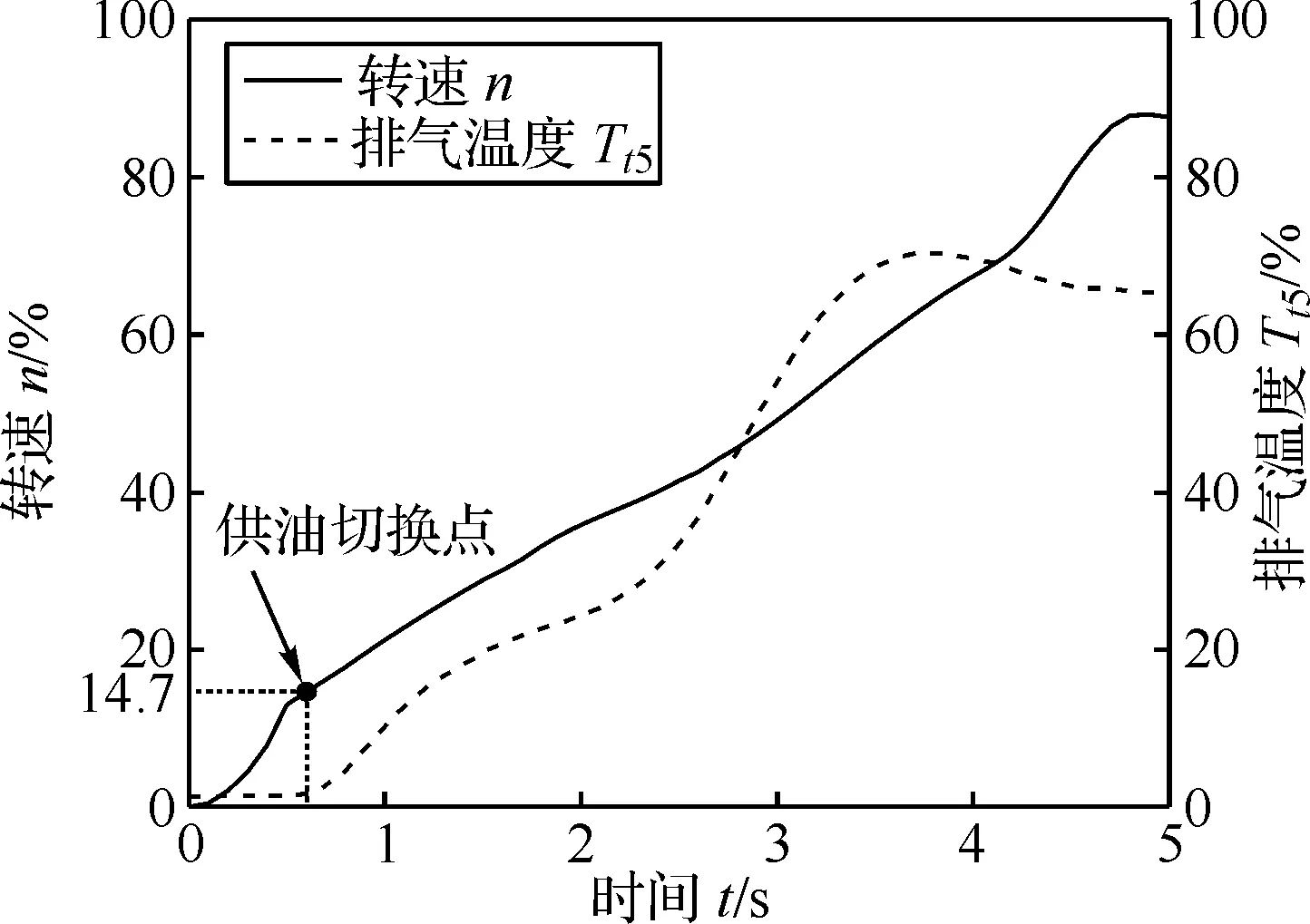

图11 供油切换点为n=14.7%时的起动特性

图12 供油切换点为n=16.6%时的起动特性

图9~图12所示的起动结果很好地验证了前文所述供油匹配方法的合理性,即对于同时采用低压雾化喷嘴和蒸发式喷嘴的发动机,二者的供油切换点应匹配在低转速阶段。对于本文研究的发动机,当两喷嘴的供油切换点n2在25%转速(记为ns,max)以下时,发动机表现出良好的切油适应性。对不同的发动机而言,ns,max的值显然与转子的起动加速性、点火器的工作特性和燃烧室的燃烧稳定特性等密切相关。

3.4 油门阶跃点的影响

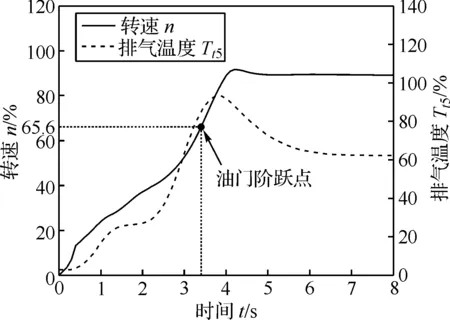

图13和图14为在不同转速阶段阶跃油门时发动机的快速起动特性。由图13可知,油门阶跃点匹配在相对低转速(n<35%)阶段时,燃烧室温度急剧增高,说明此时燃烧室内富油严重,从而造成发动机起动超温而停车。相反,如果把油门阶跃点匹配在起动过程的较高转速阶段(一阶油门量的加速段后期,n>60%),发动机则容易保持较好的加速特性,且排温特性良好,如图14所示。

图13 油门阶跃点为n=33.2%时的起动特性

图14 油门阶跃点为n=65.6%时的起动特性

3.5 二阶油门量的影响

图15所示为在快速起动后期采用4种不同二阶油门量时的起动特性对比,二阶油门量分别为44%、52%、58%、65%,油门阶跃点分别为62.3%、65.6%、68.6%、72.1%,阶跃油门量分别为17%、14%、20%、27%。由图15可知,在一定油门范围内,提高二阶供油量可显著增加起动后期转子加速率和最高稳定转速,说明涡轮剩余功率提高。但当二阶油门量高于某一值后,再提高油门百分比,转子加速率已基本不再增加,即对缩短总起动时间的收益已不大。因此,为更好地适应和优化快速起动后期的转子加速特性,在起动时间允许的前提下,后期二阶油门量可采用某一中间值,如φ2=58%,当转速大于85%以后,供油方式则进入PID控制阶段,发动机将迅速升至最高目标转速,显然,这种情况下发动机可获得较好的整体加速特性。

图15 不同二阶油门量下的起动特性对比

3.6 试验结果综合分析

在图15所示的四次起动中点火前供油时长均为0.3 s,低压雾化喷嘴和蒸发式喷嘴的供油切换点分别为14.7%、16.6%、20.5%、24.3%。

由图15可看出,当点火前供油时长t2<0.5 s、供油切换点n2<25%、油门阶跃点n3>60%以及PID控制介入点n4=85%时,发动机表现出良好的起动初期加速性、切油适应性和阶跃增油适应性,转子加速稳定,未出现掉转、熄火、热悬挂、超转、超温等不稳定现象。

模拟起动试验结果综合表明,本文获取的供油匹配方法具有良好的适应性,发动机点火可靠、加速稳定,具有较好的快速起动特性,从而为后续火药起动奠定了扎实的研究基础。

4 结论

为满足某型低压油泵体制发动机的快速起动要求,设计了起动方案,针对该起动方案对发动机的快速起动特性及影响因素进行了分析,获得了供油规律的匹配方法,经验证该匹配方法具有良好的适应性。主要结论如下:

(1) 对于同时采用压力雾化喷嘴和蒸发式喷嘴的发动机而言,在低转速时进行供油切换,对发动机的起动性能影响较小;起动初期的加速率与油门量呈正相关,但此阶段应着重考虑点火的最佳油气混合比,以确保燃烧室可靠点火。

(2) 缩短点火前供油时间可有效降低由于积油燃烧而对起动后期加速性造成的不利影响;简单阶跃式增油方式可满足起动后期的转子加速要求,油门阶跃点应匹配在高转速阶段;在起动后期采用合适的二阶油门量,能进一步优化起动性能。

(3) 本文获得的供油匹配方法主要基于发动机的地面快速起动特性。而高空环境与地面环境具有较大的差异,主要是高空空气密度小、含氧量低,加之燃油雾化效果差,发动机点火条件恶化,因此对于该供油匹配方式是否适用于发动机在高空环境条件下的起动,需要在高空台进一步验证。