9E燃气轮机一次调频优化

奚新国,孙 魏

(华能金陵燃机电厂, 南京 210034)

1 系统概述

华能金陵燃机电厂第三套9E机组为双轴联合循环机组。5号燃气轮机是GE生产的 PG9171E 型燃气轮机,铭牌出力为135 MW(ISO工况)。6号蒸汽轮机是南京汽轮电机(集团)有限责任公司生产的LCZ60-5.8/1.1/0.587型联合循环双压、单缸、单轴、可调整抽汽凝汽式汽轮机,额定出力为65 MW。余热锅炉是中船703研究所生产的Q1178.6/546.4-190.3(36.1)-6.0(0.522)/521(253)三压、无补燃、带整体除氧器、卧式、自然循环余热锅炉。燃气轮机采用 GE公司的MARK VIe分散控制系统,余热锅炉和蒸汽轮机采用艾默生公司的 OVATION分散控制系统(DCS)[1]。

机组余热锅炉使用燃气轮机做功后的高温烟气作为热源,产生蒸汽供蒸汽轮机发电,并无独立的燃料系统,所以蒸汽轮机发电的多少完全取决于燃气轮机的排烟气量。在协调模式下,汽轮机调节机组压力。根据该特点,机组协调控制策略将蒸汽轮机设计成随动控制,燃气轮机调功率。在DCS侧,机组总负荷指令减去当前蒸汽轮机实发功率,输出燃气轮机负荷设定值,叠加上一次调频负荷后作为燃气轮机负荷设定值通过硬接线送MARK VIe后进行负荷控制[2]。

2 现象描述

2.1 一次调频出现反调现象

2018年12月22日22:40,华能金陵燃机电厂第三套燃气-蒸汽联合循环机组正常运行,机组总功率为158 MW,电网频率49.98 Hz。在22:42左右,电网频率突然降低,22:42至22:43左右,电网频率由49.980 Hz降至最低49.929 Hz,达到一次调频实时监测评估启动条件。省调测试机组15 s、30 s负荷响应指数为0.406,-0.065。机组响应指数在15 s刚合格,在30 s出现了实际负荷动作与一次调频要求相反的情况,机组响应指数严重不足。实际趋势如图1所示。

图1 一次调频反调曲线图

2.2 一次调频手动测试不合格

根据《江苏省电网统调发电机组运行考核办法》2018年183号文件[3],发电机组一次调频性能优先采信一次调频实时监测评估系统即电网频率真实扰动时机组一次调频实际在线动作情况,如当月无满足条件数据则由一次调频在线监测系统人工测定。由于电网频率真实扰动发生次数较少,每月的一次调频性能评估几乎都通过人工测定完成,但现有的人工测定逻辑并不能保证每次测试的响应指数都达标,如:0至15 s、0至30 s、0至45 s应达到0.4、0.6、0.7,而实际经常出现0.3、0.5、0.7。

3 原因分析

从机组运行模式分析,一次调频响应不足通常是因为机组处于基本负荷、尖峰负荷,达到燃气轮机燃烧基准(TTRF)温控线。通过查看历史曲线,当时机组并未进入上述模式,故排除机组运行工况因素。再分析一次调频逻辑设计,发现主要是由以下两部分原因造成。

(1) 逻辑中没有设置机组负荷自动控制(AGC)与一次调频反向闭锁功能

2018年12月22日22:40,AGC指令下降,22:42网频下降产生一次调频增负荷指令。在初期,由于调频负荷指令的叠加,使得燃气轮机迅速增负荷,15 s响应指数刚好满足 0.4 的要求,但后续中由于机组仍然处于AGC下降通道中,因此30 s调频出现反向调节的情况[4]。

(2) 一次调频负荷指令传递滞后

我厂9E机组为双轴设计,燃气轮机和蒸汽轮机各带一个发电机,根据机组协调控制策略设计[5],蒸汽轮机为随动系统,运行中主汽调门开度为100%,不参与负荷调节,机组由燃气轮机调节负荷。燃气轮机负荷指令回路设计如下:在DCS侧,机组总负荷指令减去当前蒸汽轮机实发功率,输出燃气轮机负荷设定值,叠加上一次调频负荷(包括人工测试调频负荷设定值)后作为燃气轮机负荷设定值通过硬接线送至燃气轮机控制系统(TCS)进行负荷控制。一次调频负荷信号需经DCS AO通道发出,再由TCS接收,并将负荷指令加载至燃气轮机功率控制回路,使得机组对一次调频的反应存在一定的滞后性。而且人工测试调频负荷设定值仅叠加至负荷外回路,并未加至转速内回路,影响了调频负荷响应的快速性[5],这是造成0至15 s、0至30 s响应指数未达标的原因。

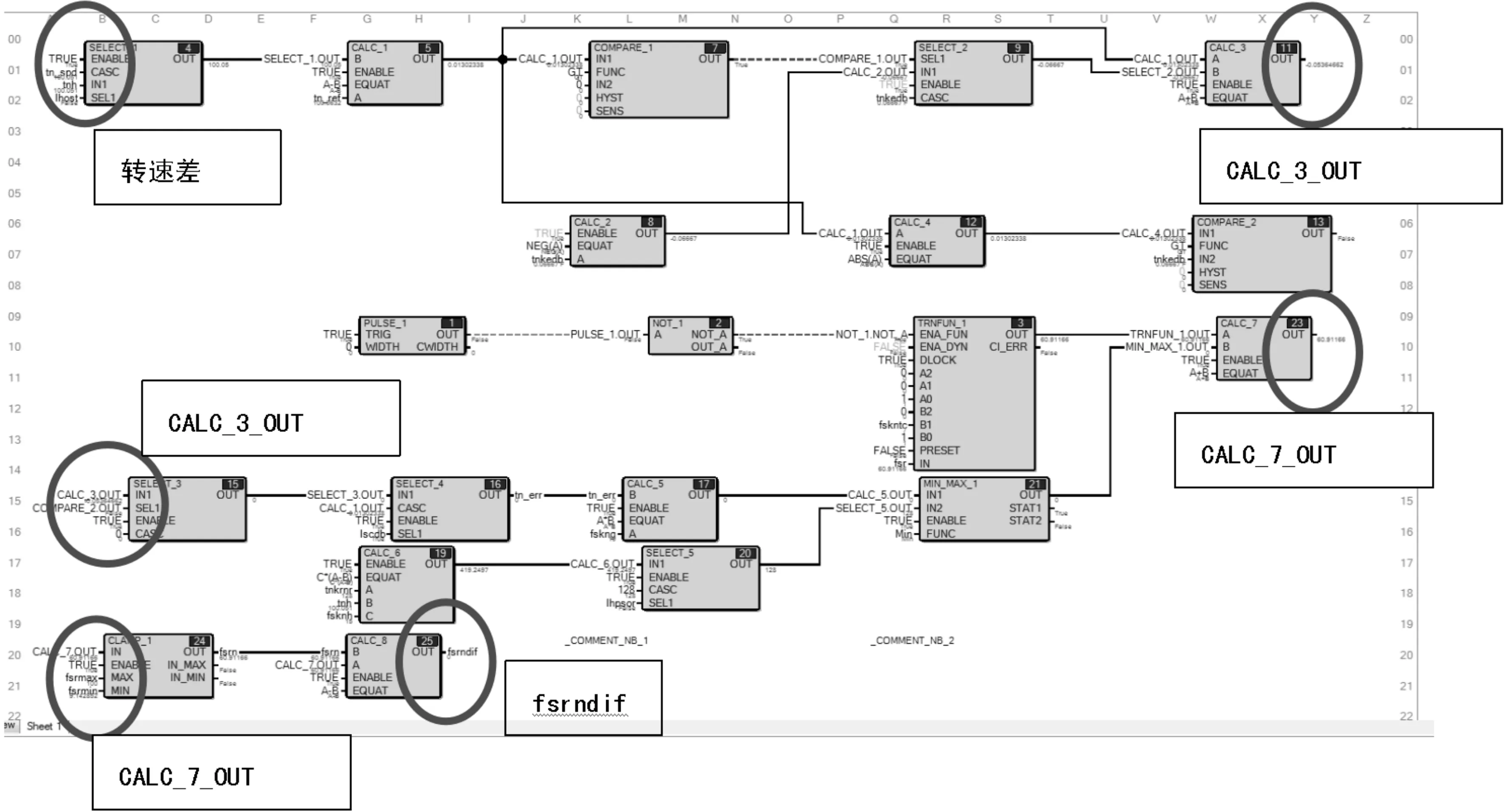

GE 9E 型燃气轮机功率调节回路采用可设定常数的有差转速/负荷控制,这种方法的主要特点是转速闭环作为一个内回路,而功率作为一个外回路存在。内回路通过比例积分作用控制机组转速(TNH)与机组转速控制基准(TNRL)相等。功率回路形成转速基准。控制 SAMA 图如图2所示。

图2 9E燃气轮机功率控制SAMA图

4 逻辑优化

4.1 设计一次调频指令闭锁AGC调节的逻辑

当一次调频指令(包括人工测试)作用时,AGC指令被闭锁,不起作用,避免与一次调频反向调节,从而造成响应指数不达标乃至负值。闭锁逻辑如图3所示。

图3 优化后的一次调频闭锁AGC逻辑示意图

4.2 在燃气轮机TCS侧增加测试逻辑

在燃气轮机TCS侧增加DI通道,直接接收网调一次调频测试指令,测试时长为45 s脉冲,如图4所示。在逻辑内设置一次调频增减测试频差(转速差)常量+0.266 7、-0.266 7,对应转速差为8 r/min,并将该转速差加至转速控制内回路,当测试指令触发,该偏差量通过转速回路直接作用于燃料控制指令FSR(通过fsrndif输出),增减燃料,可以快速实现一次调频负荷的响应,提高测试响应指数,逻辑如图5所示。

图4 网调一次调频测试指令逻辑

图5 频差信号作用于FSR指令逻辑(内回路)

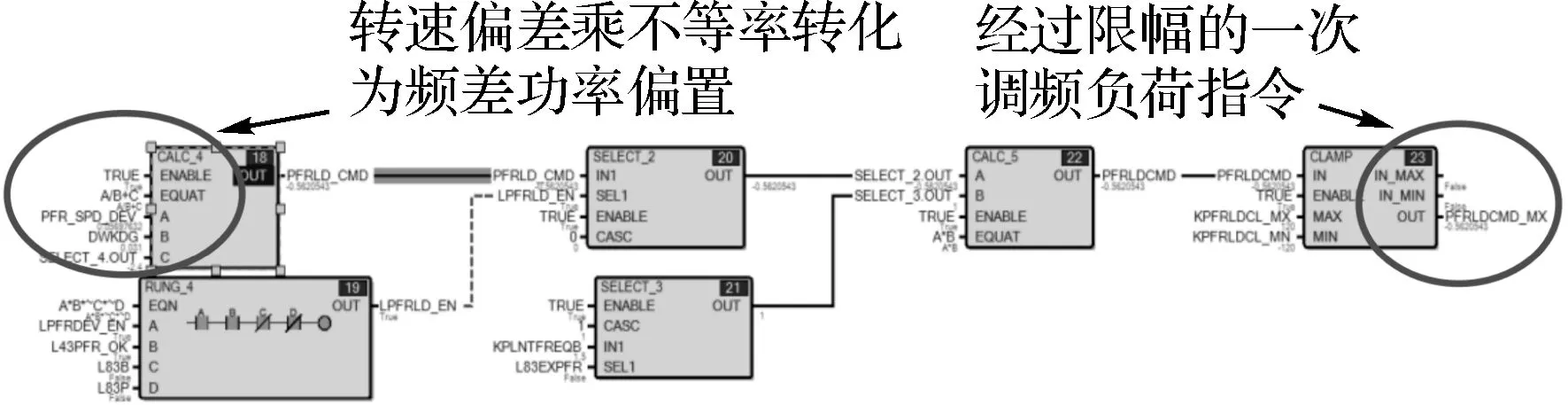

一次调频频差(转速差)通过转速不等量系数DWKDG(0.031)转换为一次调频负荷指令PFRLD_CMD,叠加在功率控制外回路,如图6所示。

图6 频差信号转换为调频负荷指令(外回路)

此前一次调频测试逻辑做在DCS侧,一次调频测试增减量叠加在机组总负荷指令上,减去汽轮机实发功率,作为燃气轮机负荷指令送至TCS,会造成一定的滞后[6]。

优化后,一次调频测试逻辑在TCS侧实现,由省调测试指令直接触发一次调频动作,且同时作用于功率外回路和FSR内回路,增加了一次调频的快速性。同时,增加了一次调频闭锁AGC逻辑,避免了由于AGC作用导致一次调频反向调节的现象。图7为逻辑优化后的一次调频手动测试曲线,响应指数为0.33、0.46、0.77,在优化后每月底省调一次调频测试中,均达到合格指标,避免了“双细则”考核,为我厂带来了月均20万元的经济效益。

图7 逻辑优化后的一次调频手动测试曲线

5 结论

上述分析和实践证明,华能金陵燃机电厂对GE公司9E联合循环机组一次调频的优化取得了成功,通过对燃气轮机负荷控制回路(燃气轮机侧)及一次调频控制回路(DCS侧)逻辑的改动,提高了机组对省调一次调频指令的响应速度及相应指数,同时规避了与省调AGC指令的冲突,满足了江苏省电网对燃气轮机发电机组辅助服务的要求,给电厂带来了经济效益,也给兄弟电厂同类型机组一次调频优化提供了经验参考。