微型燃气轮机燃烧室流场数值分析与试验研究

乔卿贝,方传宇,穆 勇,3,刘富强,3,刘存喜,3,徐 纲,3

(1. 中国科学院工程热物理研究所,北京 100190;2. 中国科学院大学,北京 100190;3. 中国科学院轻型动力创新研究院,北京 100190)

微型燃气轮机体积小、质量轻、结构简单、单机功率大、推重比大,被广泛应用于航模及小型无人机。燃烧室作为燃气轮机的重要部件,其工作性能是制约整机特性的重要因素之一,直接关系到循环效率、涡轮出功及寿命、飞行升限等[1-2]。因此考察燃烧室的工作性能,对了解和指导燃烧室的结构设计和优化,具有重要意义。

由于微型燃气轮机结构尺寸微型化,其燃烧室与常规燃烧室相比,存在以下技术难点:1)燃烧室体积小,主燃区容积小,给火焰筒冷却和燃烧稳定造成不利影响;2)燃烧室长度短,气流停留时间短,容易造成燃烧不充分,同时增加了火焰筒出口温度的调节难度;3)燃烧室面容比较大,传热损失大大增加,容易造成燃烧室熄火;4)燃烧室尺寸小,流阻损失大[3-4]。因此,在有限的空间内,设计出高性能的微型燃气轮机燃烧室具有一定难度。

微型燃气轮机燃烧室通常采用的结构是蒸发管燃烧室。它结构简单,供油雾化压力低,适合与火焰筒主燃区气流结构相匹配。同时它与空气雾化喷嘴一样,能克服压力雾化喷嘴易出现的壁温高、冒烟以及排气污染严重等弊端。因此,直到今天,蒸发管供油方式仍在高性能发动机上采用,例如:英国罗罗公司与法国透博梅卡公司共同研制的RTM322小型涡轴发动机,英国罗罗公司研制的推重比8的RB199发动机,欧洲喷气涡轮公司研制的推重比10的EJ200发动机[5-6],等。

燃气轮机燃烧室性能考察方法主要分为两种:CFD数值分析方法和实验方法。CFD数值分析方法是一种成本低、应用范围广、周期短的方法[7-8],在燃气轮机燃烧室优化设计中得到广泛应用。但现阶段由于燃烧数值模型的局限和燃烧室几何模型的理想化周期性特征[9],使得该方法通常过优地预测了燃烧室出口特征参数分布和燃烧效率,特别是在燃烧室部分负荷工况点,这种预测结果尤为突出。因此,采用实验方法考察全环全压燃烧室出口温度分布及整体性能参数仍不可或缺。关于微型燃烧室的完整流场及性能分析的文献较少[10],大部分文献主要集中在各类蒸发管的雾化蒸发特性研究方面。南京航空航天大学的姚尚宏等[11]对头部旋涡蒸发管式直径6 cm环形燃烧室进行了设计和实验,考察了头部旋流对燃烧室性能的影响,燃烧效率达80%。北京航空航天大学的林宇震[12]、朱菁[13]等通过实验分别对不同形状的蒸发管雾化性能进行了研究,得到了气油比与蒸发率之间的关系。

鉴于此,论文针对微型燃气轮机燃烧室,采用数值分析技术获得流场结构信息,并采用实验方法重点考察燃烧室出口温度场分布。经分析对比,研究结果达到了出口温度场品质设计要求。

1 研究对象

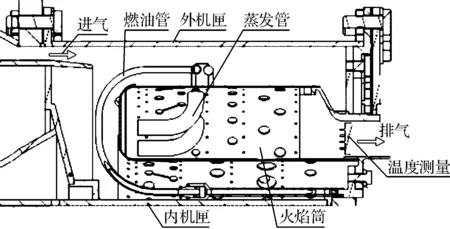

论文研究的微型燃气轮机燃烧室是一种直流环型蒸发管燃烧室,其火焰筒结构如图 1所示。燃烧室采用丙烷点火启动,达到稳定运行后切换到燃油燃料,燃油经过蒸发管预蒸发后形成气态燃料和空气的混合气,进入燃烧室主燃区燃烧。该种燃料供给系统结构简单、油泵压力低,很适合微型燃气轮机。

图1 火焰筒结构

火焰筒布置有16个蒸发管,蒸发管之间的距离与火焰筒高度之比接近0.5。火焰筒外环布置有3排主燃孔、1排补燃孔、2排相互错位的掺混孔,其中第1,2排主燃孔之间间隔分布斜向劈缝。火焰筒内环分布有2排主燃孔、1排补燃孔、1排掺混孔,其中主燃孔之间也间隔分布有斜向劈缝。火焰筒内外壁上还各分布有5排冷却小孔,其中有两排交叉分布于主燃孔前。火焰筒最大直径180 mm,长度150 mm。

2 CFD流场分析

针对该燃烧室进行流场数值分析,根据周期性选用了1/4结构进行建模,建立了包括机匣、进气扩压器、火焰筒、燃油管、排气段在内的计算域。采用GAMBIT对计算域进行网格划分,通过网格独立性验证,最终确定计算网格数为450万。网格划分见图 2。燃烧室设计点主要进口参数压力451 kPa,温度500 K。

图2 网格划分

2.1 计算模型及控制方程

本文利用 FLUENT 对该燃烧室进行三维数值模拟,采用Realizablek-ε湍流模型、非预混平衡PDF模型、离散相模型等。为了简化计算,采用简化的标准壁面函数,周向采用周期性边界条件等。求解时采用的控制方程如下:

连续性方程:

(1)

动量输运方程:

(2)

能量输运方程:

(3)

颗粒运动方程:

(4)

基于混合分数f的平衡PDF模型:

(5)

限于篇幅原因,上式中各变量的意义及取值可参考文献[14]。

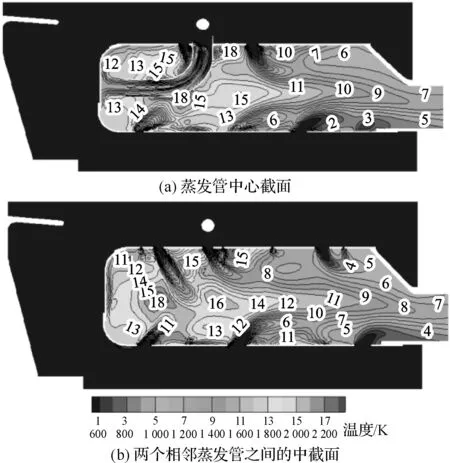

2.2 热态流场分析

根据设计点参数给出空气和燃油的边界条件,其中燃油采用DPM模拟。图 3为热态下的燃烧室截面速度分布云图,分别为蒸发管中心截面和两个相邻蒸发管之间的中截面。由图3可知,在火焰筒头部第一排主燃孔附近存在较大的低速回流区,有利于高温气体驻留,起到稳焰作用。蒸发管内气流速度较大,平均速度约64 m/s,有利于燃油雾化蒸发。出口速度较均匀,出口平均速度142.7 m/s。

图3 燃烧室截面速度分布

图4为燃烧室截面温度分布云图。整个蒸发管几乎都置于高温气流中,有利于燃油预热蒸发,当然也存在高温烧蚀的风险,但试验表明蒸发管无明显烧蚀。在补燃孔后,大部分高温区被截断,只有火焰筒中心线位置有部分约1 600 K的高温气流。

图4 燃烧室截面温度分布

经掺混气流冷却后,高温气体被有效降温,出口温度较均匀,见图 5。出口内环温度低,平均温度为1 039 K;外环温度较高,平均温度为1 110 K;高温区出现在三分之二叶高处,径向最大平均温度为1 220 K;出口平均温度为1 165 K,最高温度为1 238 K,设计点进口平均温度500 K。出口温度分布系数FOTD为0.110,FRTD为0.094,其定义如下:

(6)

(7)

图5 燃烧室出口截面温度分布

式中:T指温度,单位为K。为了保证涡轮寿命,一般要求FOTD<0.3,FRTD<0.1,以上出口温度分布系数达到设计要求。

另外,根据燃烧出口的CO、CO2、UHC体积浓度得出燃烧室的燃烧效率,其燃烧效率公式如下:

(8)

其中:

式中:ν[CO]、ν[CO2]、ν[UHC]分别为CO、CO2和CH4的单位体积质量浓度,单位为mg/m3;H为各物质低热值;E为各物质的体积分数。由此,CFD得到的燃烧效率为99.9%。

图6为火焰筒内的余气系数沿轴向分布。从蒸发管出口开始统计,分别考察了主燃孔、补燃孔、掺混孔及与之对应的壁面小孔各部分的空气流量分布。经分析,蒸发管内的余气系数为0.218,主燃孔的余气系数为1.206,补燃孔的余气系数为0.721,掺混孔的余气系数为1.568,整个火焰筒的余气系数为3.96。

图6 余气系数沿轴向分布

3 燃烧室试验分析

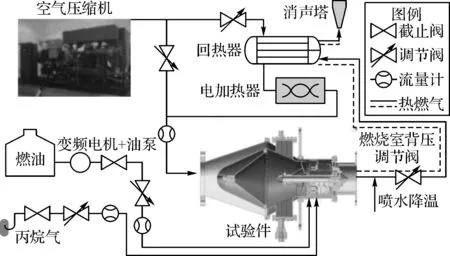

3.1 试验台简介

燃烧室试验台整体结构如图7所示,其结构主要包括导流段、实验段和排气段。导流段的主要作用是引导燃烧室进口气流,并合理布置测量装置及线路,使其满足测量要求。实验段的主要作用是按整机结构要求布置燃烧室,使其符合实际工作条件。排气段的主要作用是引导高温燃气。

图7 试验台系统示意图

本试验重点考察出口温度分布特性,其温度和压力采用位移机构进行180°旋转测量,在旋转的转盘上分别安装2个热电偶耙和2个压力耙,保证全环出口参数测量。所测压力、温度及流量等参数采用计算机数据采集系统进行处理。燃烧产物采用1支采样耙子和德国MRU烟气分析仪进行现场处理,由烟气分析仪获得出口产物浓度和式(8)分析得出燃烧效率。

3.2 试验结果及分析

燃烧室分别进行了丙烷点火、设计点两个状态试验,主要对比分析设计点的出口温度分布特性试验结果与CFD结果之间的差别。

燃烧室点火状态的压力可近似为常压,为了考核燃烧室丙烷点火性能,首先进行开放空间点火性能实验,直接观察燃烧状态,确定稳定点火范围,如表1所示。点火成功后的燃烧室出口火焰如图 8 ,火焰较短,呈现蓝色。

表1 稳定点火范围

图8 点火状态出口火焰

为了获得燃烧室设计点工作特性CFD与试验结果的对比,试验时进口参数与CFD保持一致。旋转测量位移机构进行180°测量,工作时间约9 min,以此得到出口温度场分布、出口产物浓度平均值和压力均值。采用公式(8)分析其试验时的燃烧效率,其设计点效率达到99.6%。另外,压力损失为4.3%。蒸发管无明显烧蚀,见图9。

图9 试验后的火焰筒照片

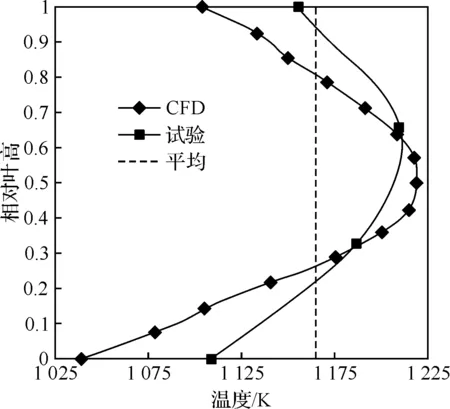

3.3 CFD 和试验出口温度场对比

采用CFD得到的出口温度场是一个平均化结果。而试验件由于加工误差必然会存在喷嘴流量和空气量的差异,造成温度场的不均匀。为了便于和数值计算结果对比,把试验得到的燃烧室出口环形温度分布平均到90°扇形区间内,得到如图10的出口温度分布。其中4个高温孤岛与4个蒸发管有关,另外与周向固定程序的测量步长较大等因素有关。对比图10和图5,CFD结果与试验平均结果十分相似,高温区主要集中在三分之二叶高处,FOTD为0.102,FRTD为0.067。相对CFD结果,试验获得的FRTD较小,其主要原因是出口温度测温耙子不能有效获得内外环近壁面处的低温气流温度,因此FRTD较为平坦。

图10 出口90°扇形区间平均温度分布云图

将CFD与试验平均得到的FRTD沿叶高方向分布绘制于图 11中,二者分布趋势一致:内环温度略低于外环温度,沿叶高方向呈现先增后减的趋势。

图11 燃烧室出口FRTD对比

4 结论

论文展示的CFD结果是经过多轮优化后的结果,并以此进行了燃烧室加工和试验。从CFD与试验结果对比而言,CFD方法有效提高了燃烧室设计的工作效率,为发动机设计工作提供了重要支持。通过对燃烧室出口温度场进行分析,得出以下结论:

1) CFD方法获取燃烧室流场特征和出口温度场分布特性是可行的。数值模拟和试验所得燃烧室出口温度无论是分布云图还是温度分布系数均吻合较好。

2) 设计的燃烧室燃烧效率高、压力损失小,结构可行。但小发动机的燃油总管油量分配均匀性对出口温度分布影响较大,需进一步提高燃油总管的加工质量。

3) 采用沿周向平均方法统计出口温度试验数据,降低了高温点数值,会低估FOTD统计结果,在进一步的工作中需寻求更合适的方法进行分析。另外,在出口安装条件允许的情况下,适当提高测点密度,有利于提高试验精度。