基于PLC控制的自动下料清洗装置设计*

刘静香,陈华红

(1.河南工学院 机械工程学院,河南 新乡 453003;2.新乡市皓良机械设备有限公司,河南 新乡 453000)

0 引言

零件在加工过程中表面会残留切削油、切屑颗粒、材料残渣及冷却液等,所以在装配前需要对零件进行清洗。传统清洗装置采用人工下料方式,生产效率较低。

目前,国内许多中小型企业为节约生产成本,提高市场竞争力,对车间内现有的生产设备进行升级改造,特别是将一些普通的生产设备改造成为简易的具有部分自动化装置的设备,如自动下料装置就被广泛应用于各个生产领域,大大提高了生产效率。本文以QX-40A型清洗机下料装置的自动化改造为例进行具体分析。

1 自动下料清洗装置结构设计

传统清洗装置的结构如图1所示。该清洗装置的工作过程为:工人将所要清洗的工件放在夹具4上,然后将小车3向清洗装置里推进,直到工件5处于喷淋头6正下方,然后固定小车,开启喷淋头6进行清洗工作;清洗完成后,拉出小车3,将工件取出。这种清洗装置的下料完全靠人工操作完成,工人劳动强度大,而且手接触工件后会产生二次污染,导致产品质量下降,因此需要对清洗装置进行自动化改造。

1.清洗装置外壳 2.小车轨道 3.小车 4.夹具 5.工件 6.喷淋头图1 清洗装置结构示意图

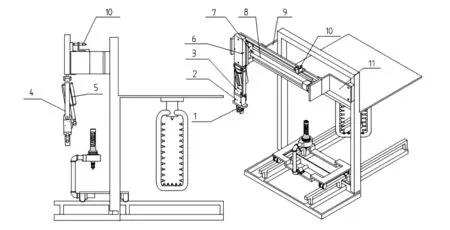

根据生产需求,在不改变清洗装置基本结构的基础上,采用机械手实现清洗装置的自动下料,其结构示意图如图2所示。该机械手主要由气动手指1、气动手指缸2、旋转架3、U型架4、转角气缸5、升降气缸6等组成,通过机械手的水平、竖直、旋转运动和抓放动作,完成工件在清洗区和成品区2个工位之间的移动。水平运动采用“滚珠丝杠螺母副”实现,伺服电机与滚珠丝杠通过联轴器连接,驱动滚珠丝杠8旋转,带动螺母7移动,从而实现机械手的水平运动;升降气缸6带动活塞杆上下移动,活塞杆与U形架4固结在一起,从而实现机械手的竖直运动;U形架4、转角气缸5和旋转架3通过转动副连接在一起,构成曲柄摇块机构,实现机械手的旋转运动;气动手指1是机械手的末端执行器,依靠气动手指缸2驱动,将动力传递给气动手指,实现工件的抓放。

1.气动手指 2.气动手指缸 3.旋转架 4.U形架 5.转角气缸 6.升降气缸 7.螺母 8.丝杠 9.左安装板 10.接近开关 11.右安装板图2 自动下料装置结构示意图

2 气动系统设计

在气动系统中,气动执行元件运动速度快、工作压力低、结构简单、制造加工容易、维护方便,且输出力的大小和运动的速度容易调节。所以气动系统常和连杆、凸轮、齿轮、螺旋传动等各类机构巧妙组合,达到控制这些机构的目的。

为准确控制下料节拍,自动下料装置除了机械手的水平运动采用伺服电机驱动外,其余各运动均采用气动元件作为执行机构,这不仅使控制系统简单,还可以更精确地控制下料的各个运动环节。

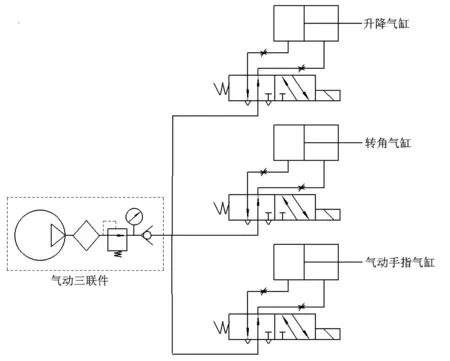

图3 气动回路

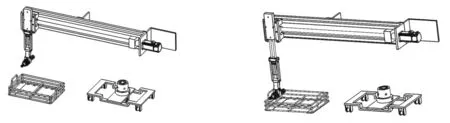

根据清洗装置下料的工作过程,气动部分需要完成下列动作:气动手指1松开与夹紧工件,升降气缸6竖直运动,转角气缸5处于水平与竖直位置。气动回路如图3所示,整套装置采用一个气源,通过电磁阀控制各气动元件的动作。不工作时,机械手处于初始位置,如图4所示,气动手指缸2打开、升降气缸6上位、转角气缸5水平。工作时,伺服电机驱动滚珠丝杠运动到最右端,升降气缸6带动转角气缸5和气动手指缸2向下运动到指定位置,气动手指1夹紧工件,如图5所示。接着,升降气缸6上升,提升工件,到达上位后,伺服电机驱动滚珠丝杠向左运动,如图6所示。然后,转角气缸5转到竖直位置,升降气缸6下降,气动手指1松开,工件放入装料盒相应位置,如图7所示。最后,升降气缸6上升,机械手回到初始位置,进入下一个工作循环。

图4 初始状态示意图 图5 夹紧状态示意图

图6 工作左位示意图 图7 放置成品示意图

3 PLC控制系统硬件设计

PLC是控制系统的核心,它结构简单、通用性好、抗干扰能力强。在实现对各传感器信号的采集、判断后,PLC发出相应的控制指令,完成对各气缸的实时控制。气缸动作到位与否是通过磁性限位开关进行判断的,每个气缸内都有伸出和缩回两个动作需要检测,因此需要在气缸上安装2个限位开关。自动下料清洗装置一共有3个气缸,因此需要6个输入点,再加上启动、停止等开关,一共需要12个输入点。在输出端,自动下料清洗装置3个气缸的电磁阀、伺服电机、小车、清洗泵等的控制,一共需要7个输出点。

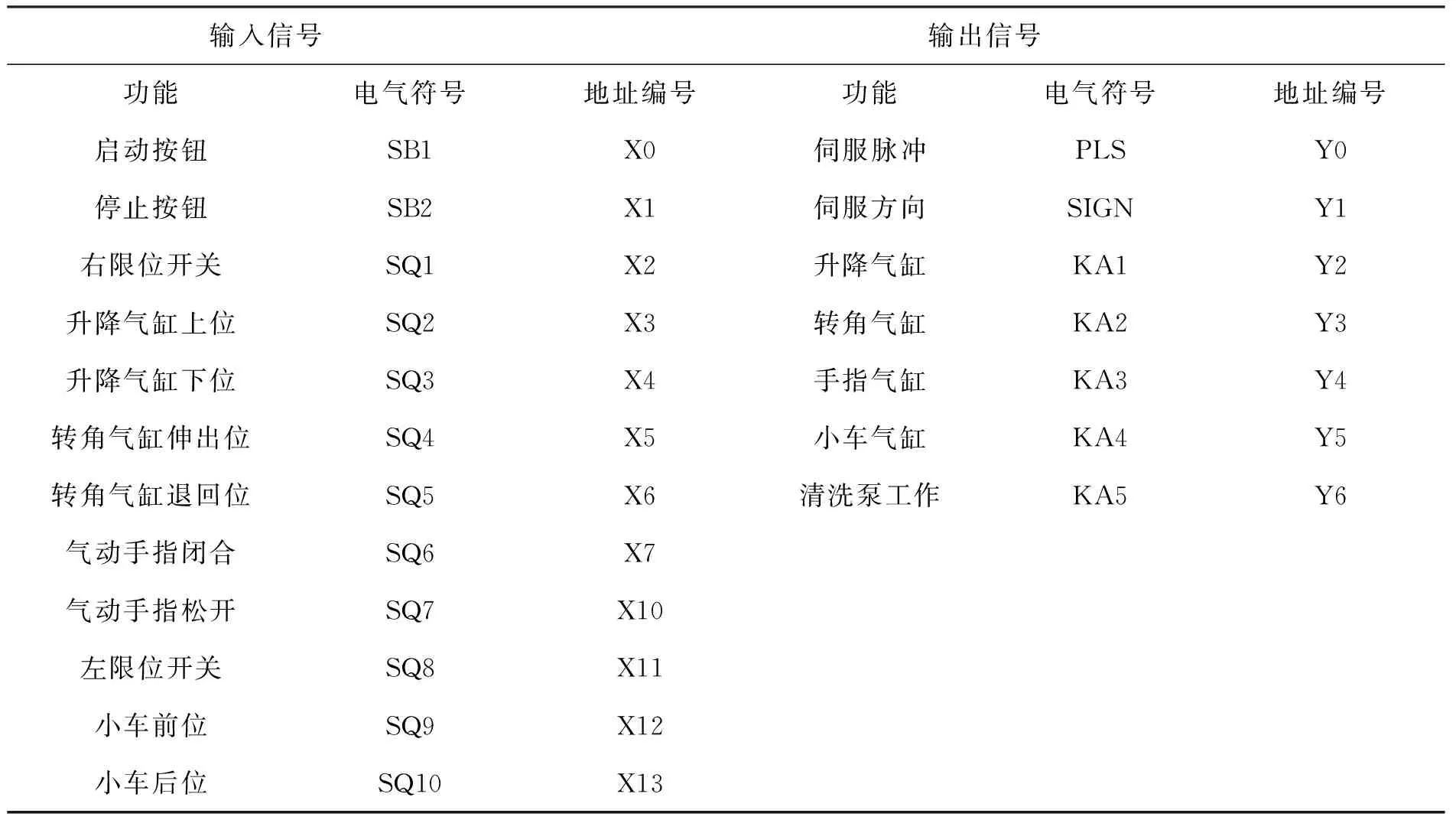

根据控制系统I/O点数的要求,QX-40A型清洗机的下料装置选用了三菱Fx1N-40MT型PLC。该PLC共有24个输入点、16个输出点、8000个数据寄存器、256个计数器和256个定时器,能满足自动下料清洗装置的控制要求。其I/O分配表如表1所示。

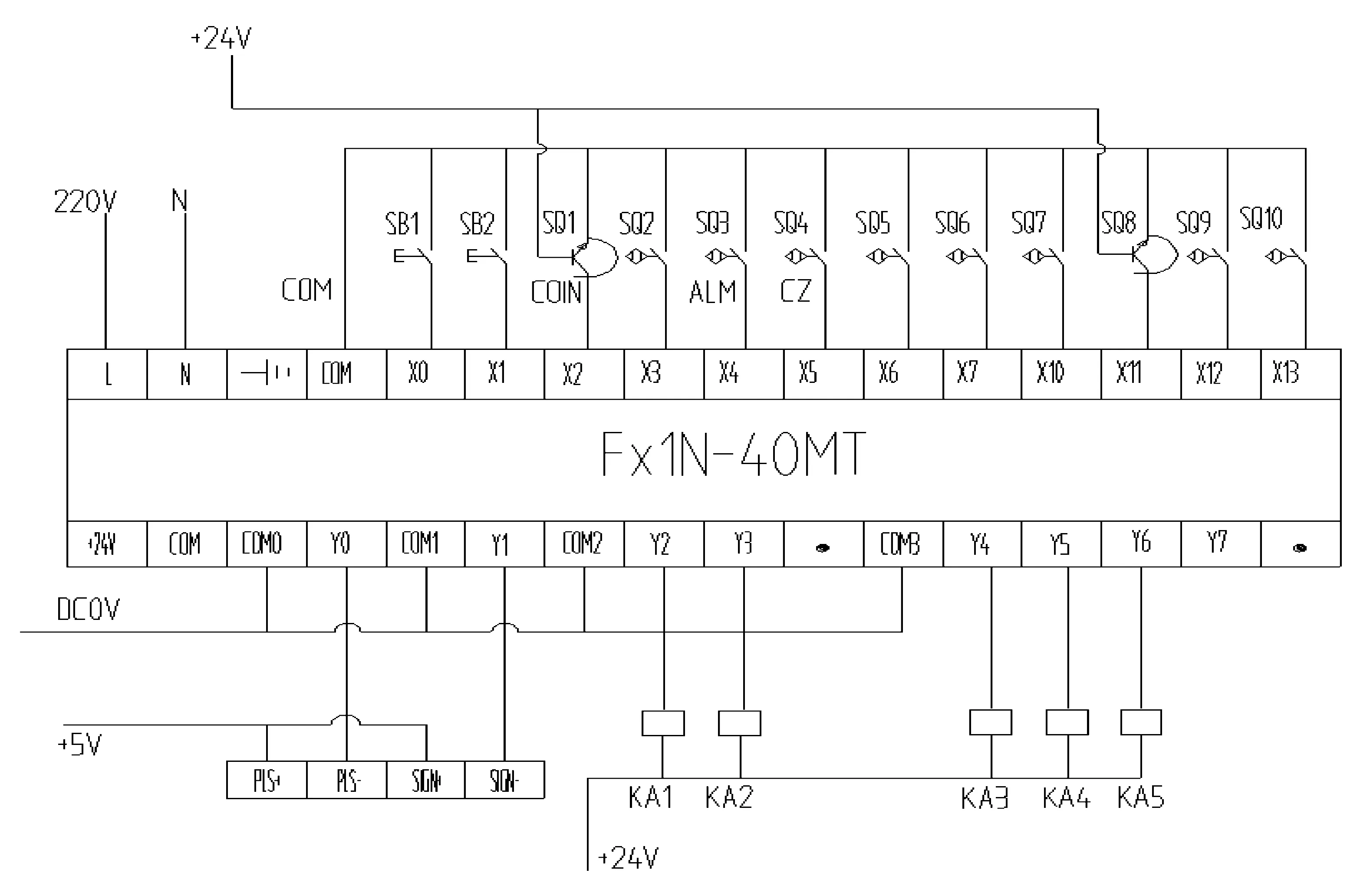

根据自动下料清洗装置的运动要求,结合I/O点数分配,整个控制系统的PLC外部接线图如图8所示。

4 PLC控制系统软件设计

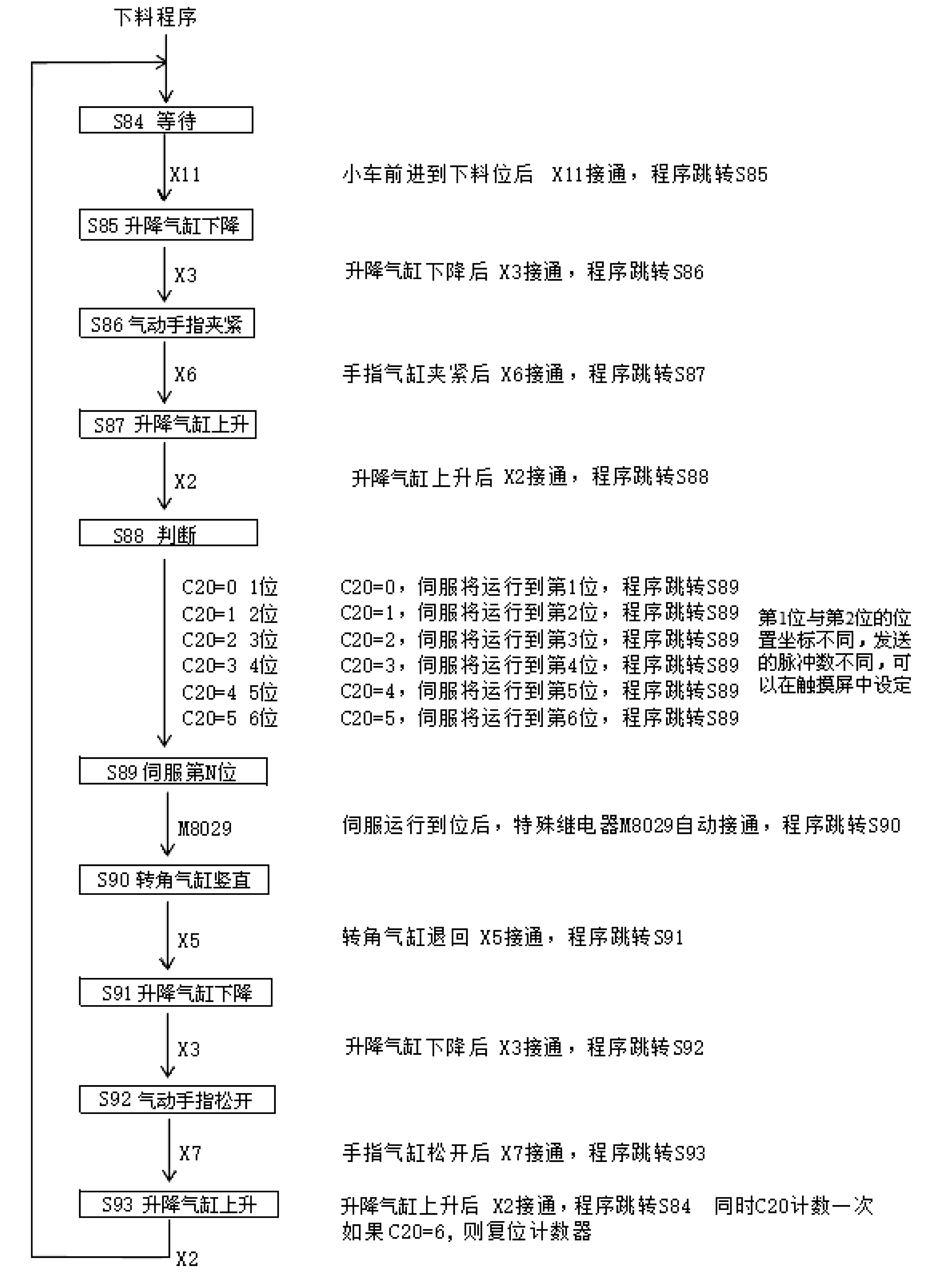

根据控制系统的要求,在系统硬件的基础上,对自动下料清洗装置进行软件程序设计。PLC程序采用顺序控制的方式,先确定整个控制系统的流程,然后将复杂的任务或过程分解成若干个工序(状态),最后确定各工序成立的条件、工序转移的条件和转移的方向。这样编程,简洁明了,流程更改方便。具体控制系统流程如图9所示。

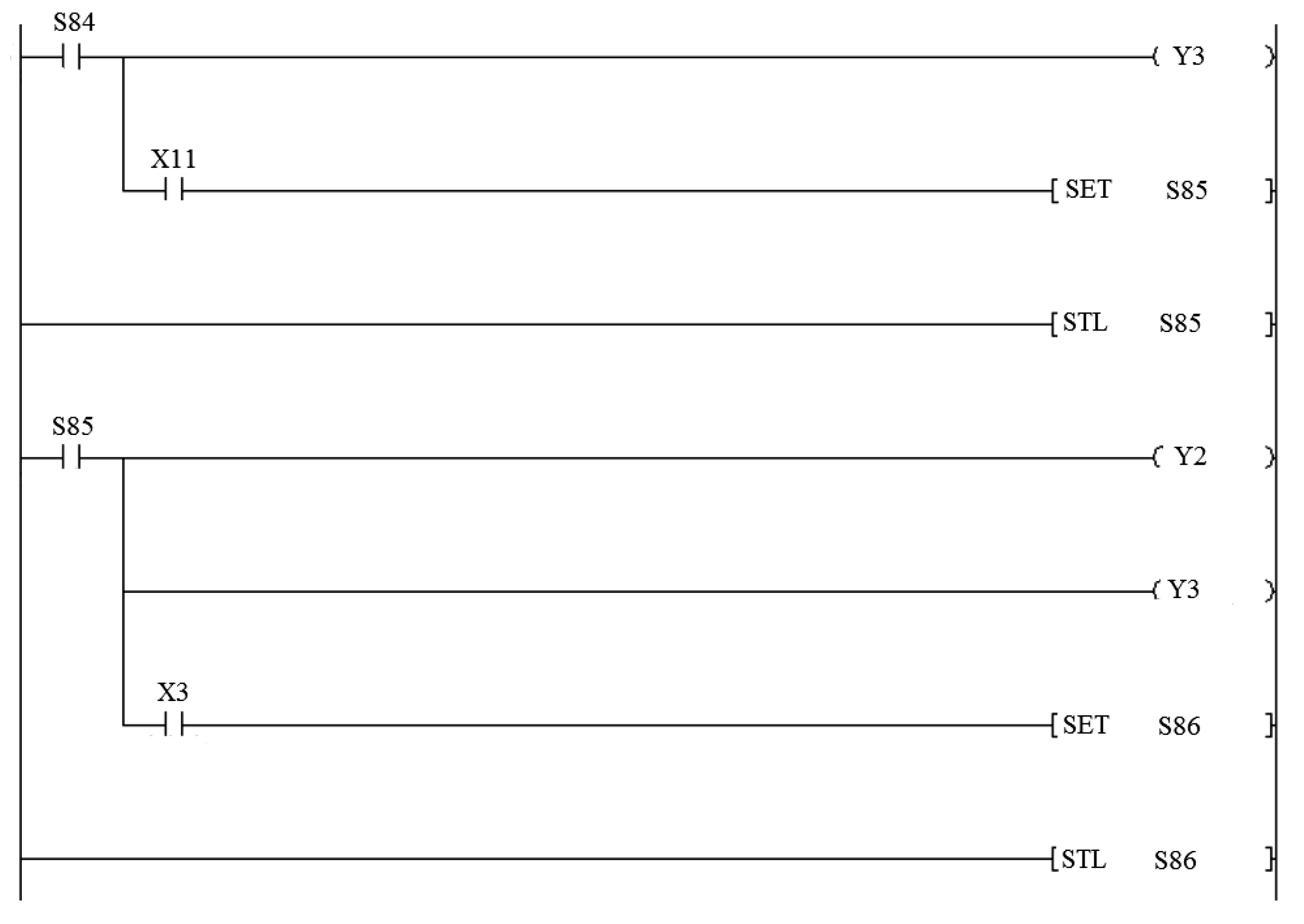

根据预先规划的控制流程以及PLC的输入、输出点地址分配,绘制了梯形图程序,其主程序片段如图10所示。

表1 PLC控制系统I/O分配表

图8 PLC外部接线图

图9 控制系统流程图

图10 PLC主程序片段

5 结语

通过分析清洗装置工作流程,设计了清洗装置自动下料机械手、气动系统及PLC控制系统,提高了清洗装置的自动化程度和产品质量,减轻了工人的劳动强度。该自动下料装置具有结构简单、稳定性好、容易控制和维护等优点,具有良好的市场应用前景。