焊后热处理对SA 738 Gr.B钢热影响区冲击性能和断裂韧性的影响

张俊宝,柳胜华,谷 雨

(上海核工程研究设计院有限公司,上海 200233)

0 引言

钢制安全壳是先进压水堆AP1000和CAP1400重要的核级设备之一,是防止放射性物质扩散的第三道安全屏障[1]。CAP1400钢制安全壳筒体的厚度为52~55 mm,筒体直径为43 m,由12环焊接而成,每环由12块板焊接组成。根据钢制安全壳的设计标准ASME规范(2007及2008补遗)第Ⅲ卷第1册NE分卷的要求,当焊缝厚度大于44 mm时,应进行焊后热处理[2]。

焊后热处理的主要目的是释放焊接残余应力和改善热影响区的性能。焊接残余应力会影响结构的疲劳性能和抗应力腐蚀性能,对于钢制安全壳来说,不存在这两种运行工况[3]。目前的研究表明[4],对于调质钢,焊后热处理后会导致断裂韧性降低。焊后热处理对组织的影响,导致近焊缝的热影响区的断裂韧性降低,其对结构的安全性更为重要。虽然焊后热处理降低了焊接残余应力,但由于断裂韧性降低导致抗脆断能力降低的情况,应予以关注。

本文对钢制安全壳厚度为55 mm的SA 738 Gr.B调质钢板的焊态和焊后热处理态的断裂韧性进行对比,确定焊后热处理对热影响区性能的影响程度。

1 试板的焊接

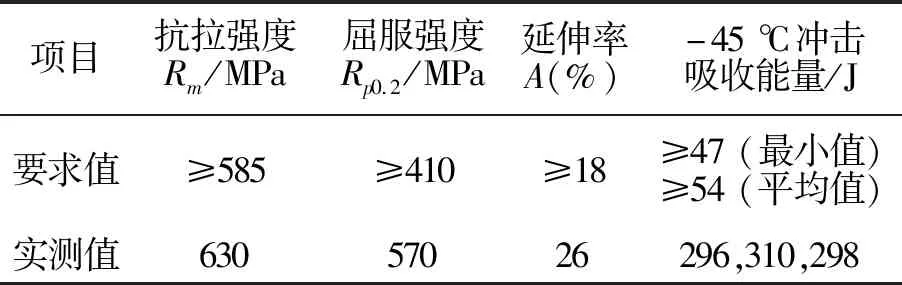

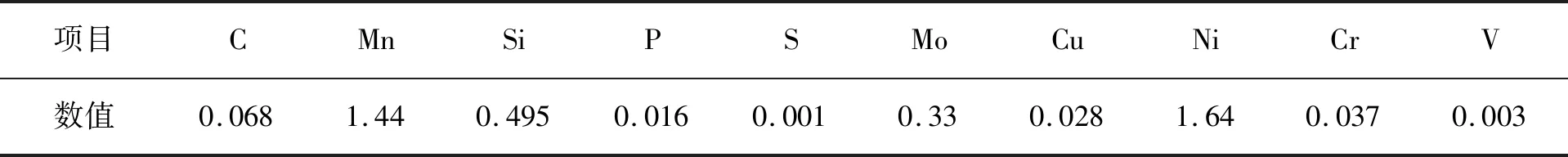

文中采用无拘束状态焊接的试验方案,焊接材料、母材、坡口加工及焊接工艺等均与CAP1400核电站钢制安全壳的技术要求保持一致。其中,母材为厚度55 mm的SA 738 Gr.B钢板,其化学成分、交货态室温拉伸和冲击性能分别如表1,2所示。

表1 SA 738 Gr.B钢的化学成分Tab.1 Chemical composition of SA 738 Gr.B steel %

表2 SA 738 Gr.B钢的力学性能Tab.2 Mechanical properties of SA 738 Gr.B steel

试板为对称的双V形坡口,坡口角度为60°,采用手工电弧焊焊接,焊条牌号为E9018-G,直径为4.0 mm,每侧焊接10层,其化学成分见表3,焊接参数见表4。焊接的预热温度最低为93 ℃,焊接位置为3G(立向上焊接),焊接后的试件分为两部分,一部分为焊态,另一部分进行焊后热处理,母材的回火温度为640 ℃,因此,确定焊后热处理温度为595~620 ℃。根据ASME第Ⅲ卷第1册NE分卷的要求,厚度55 mm的焊接接头需要焊后热处理的时间为125 min,考虑产品允许进行2次返修,并留有一定的裕量,确定焊后热处理保温时间为600 min。

表3 E9018-G焊条的化学成分Tab.3 Chemical composition of E9018-G electrode %

表4 焊接参数Tab.4 Welding parameters

焊后热处理后对焊缝进行打磨,以便进行无损检测。按照ASME规范第Ⅲ卷NE分卷的要求进行了磁粉检测(MT)、超声检测(UT)、射线检测(RT),检测结果均满足要求。

2 焊态及焊后热处理态热影响区冲击韧性和断裂试验

2.1 试验方法

ASTM于1997年颁布了主曲线法的试验标准ASTM E1921—1997《确定铁素体钢在韧脆转变区的参考温度T0的标准测试方法》。该标准提供了单温度法和多温度法两种参照温度T0的方法。本文采用ASTM E1921—1997标准制定的主曲线法来表征SA 738 Gr.B钢热影响区在热处理前后的断裂韧性。

按照ASTM E1921—1997试验研究材料的参考温度T0,首先需要选择材料在韧脆转变区的断裂韧性试验温度。ASTM E1921—1997规定试验温度T必须落在∣T-T0∣≤50 ℃的范围内。由于T0在试验之前是未知的,因此合理地初选断裂韧性的试验温度T十分关键[5-7]。

因此,要得到试验材料的T0,需要开展材料的夏比冲击试验,一般取8个温度点,每个温度下取3个夏比冲击试样进行试验,依据夏比冲击转变曲线,得到28 J或41 J所对应的温度,依据此温度估测出进行断裂韧性试验的温度。

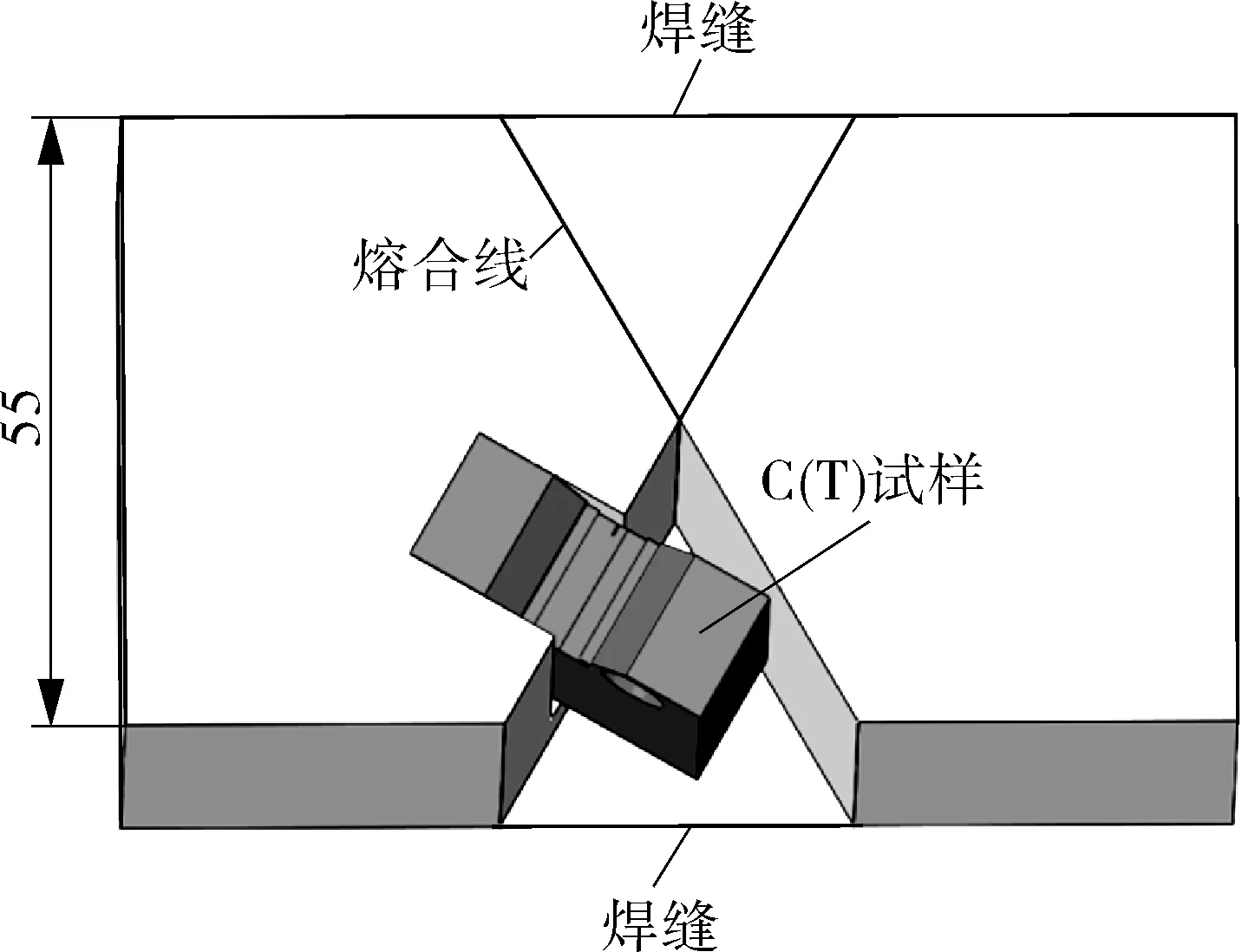

T0可采用单温度法或多温度法进行测量,文中采用单温度法测量,需要8~10个C(T)试样。考虑到焊接接头热影响区与实际尺寸的限制,用0.5T-C(T)试样进行断裂韧性试验。断裂韧性取样如图1所示,预制裂纹距离熔合线约0.8 mm,其扩展方向平行于热影响区。试样的结构尺寸见图2。

(a)热影响区C(T)试样位置

图2 0.5T-C(T)试样的结构尺寸示意Fig.2 Schematic diagram of structural dimensions of 0.5T-C(T) specimen

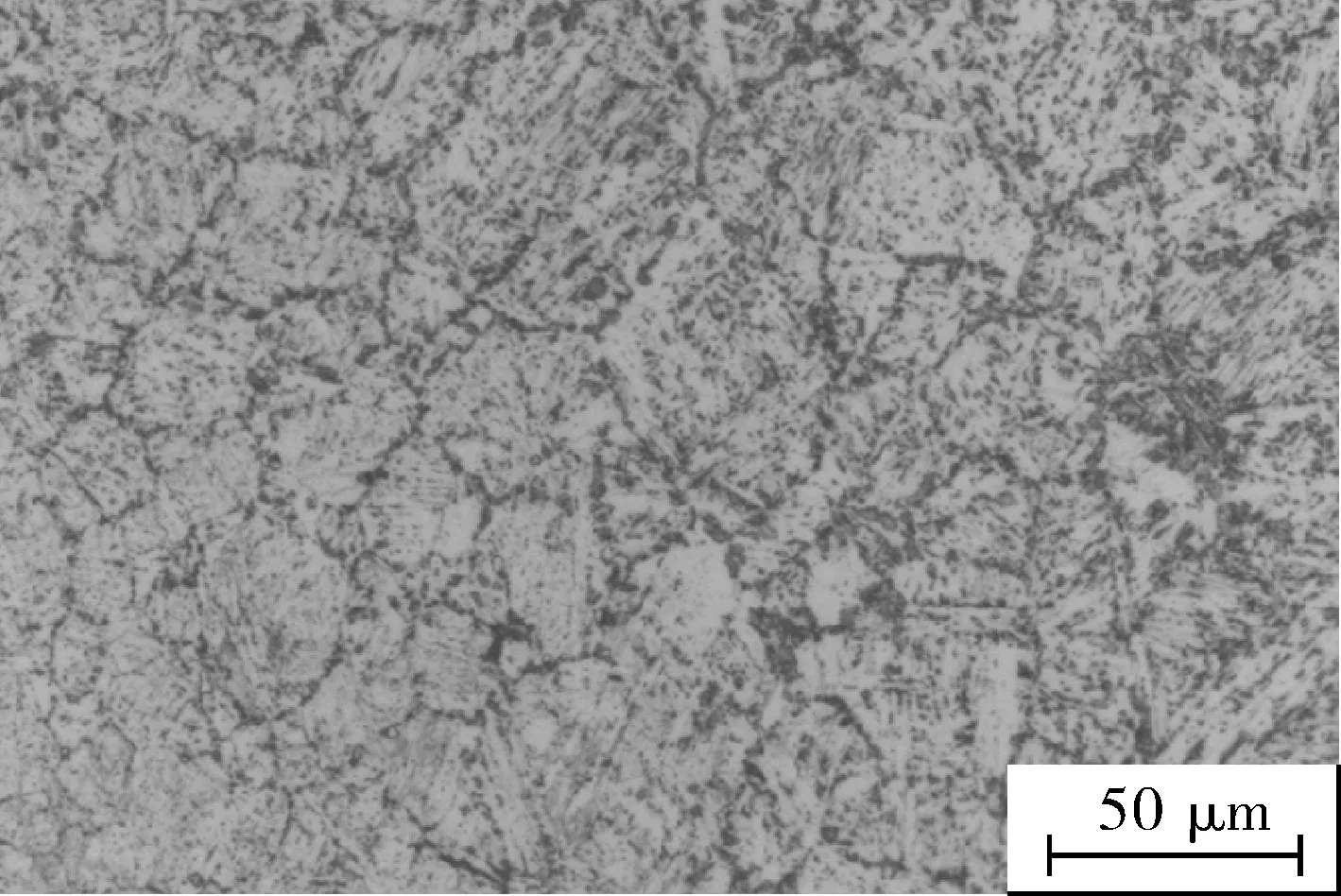

2.2 焊态和热处理态焊接接头金相检验

通过焊接接头的金相观察,对比焊态和热处理态的显微组织,为确定热处理后对显微组织的影响提供参考;同时可以确定裂纹平面的组织状态,为确定开槽位置提供参考。热影响区(组织发生变化)的宽度约3.5 mm,分为粗晶区和细晶区,粗晶区在靠近熔合线(熔合区)处,金属局部晶粒熔化,造成晶粒极其粗大且晶界和晶界内化学成分和组织不均匀。粗晶区的晶粒比细晶区的晶粒大得多,并且在粗晶区的晶粒边界聚集着大量的碳化物,这导致粗晶区成为热影响区的薄弱环节。在冲击韧性和断裂取样时,应使裂纹平面尽可能地靠近粗晶区。在细晶粒区,该区的组织由细小均匀的铁素体和珠光体组织以及未发生相变的粗大铁素体组成。热影响区粗晶区金相图如图3所示。

(a)焊态

2.3 焊态和热处理态热影响区冲击试验

热影响区冲击试验按ASTM A370—2007《钢制品力学性能的标准试验方法和定义》进行。在试板中按T-L方向(裂纹扩展方向为焊接方向)取样,加工标准夏比V形缺口试样,试样的尺寸为10 mm×10 mm×55 mm。夏比冲击试验的温度范围为-190~50 ℃,冲击能量600 J,冲击速度约为5 m/s。

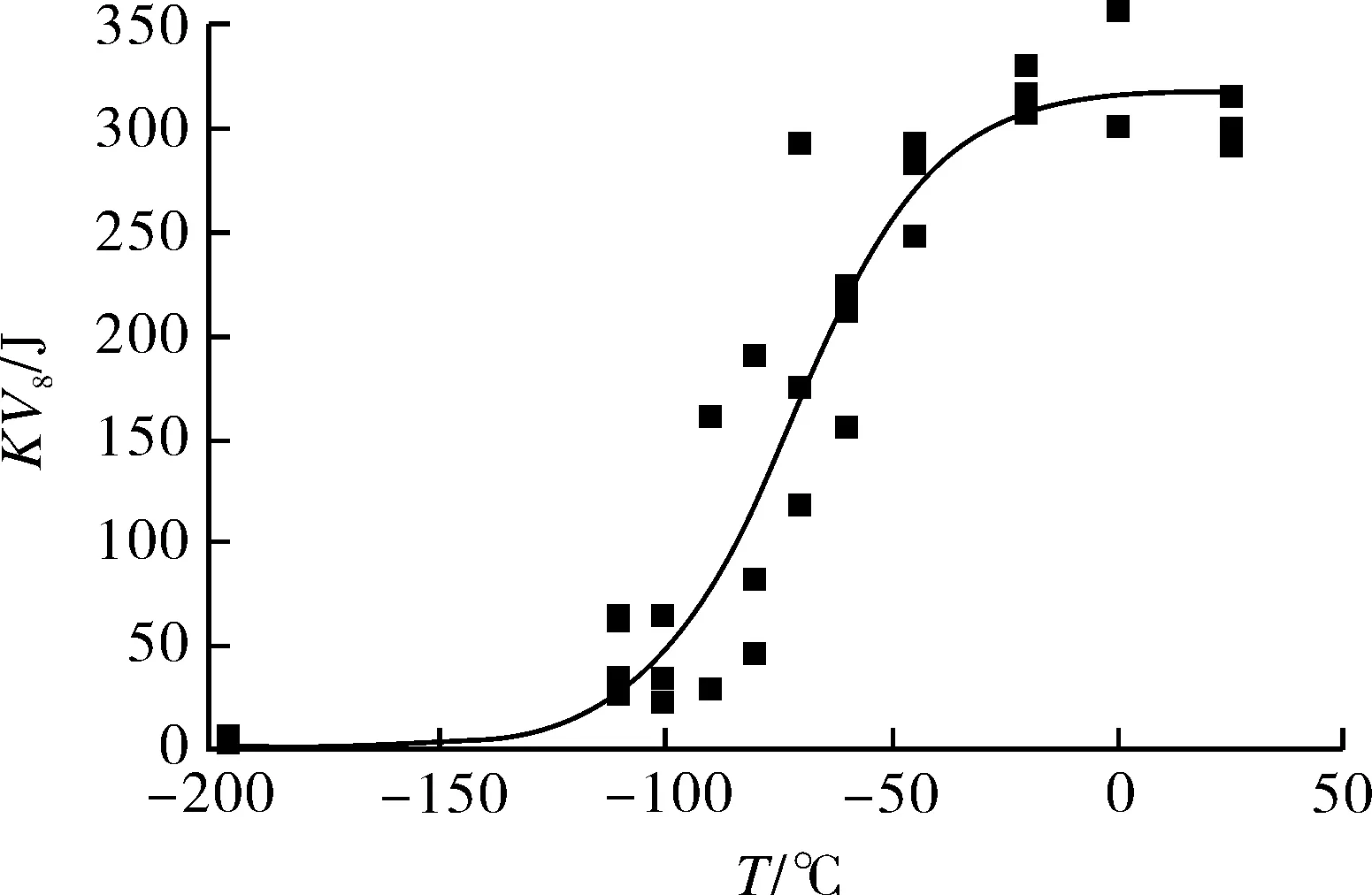

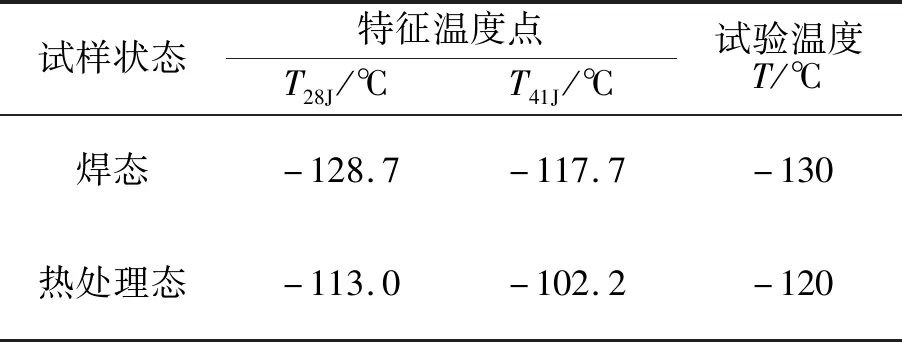

夏比冲击吸收能量随温度的变化关系用双曲正切函数拟合,如图4,5所示。根据转变曲线得到断裂韧性试验所需要的特征温度点T28J,T41J,这两个温度分别表示冲击吸收能量为28 J和41 J所对应的温度(见表5),据此确定热影响区的断裂韧性试验温度。

图4 焊态HAZ冲击吸收能量随温度变化曲线Fig.4 Impact absorption energy versus temperature curve of as-welded HAZ

图5 热处理态HAZ冲击吸收能量随温度变化曲线Fig.5 Impact absorption energy versus temperature curve of postweld heat treated HAZ

表5 特征温度点和试验温度Tab.5 Characteristic temperature points and test temperature

对比焊态和热处理态冲击试验拟合曲线和特征温度点,焊后热处理的热影响区特征温度较焊态高约15 ℃,表明焊后热处理对其冲击韧性没有改善。

2.4 热影响区断裂韧性试验及结果

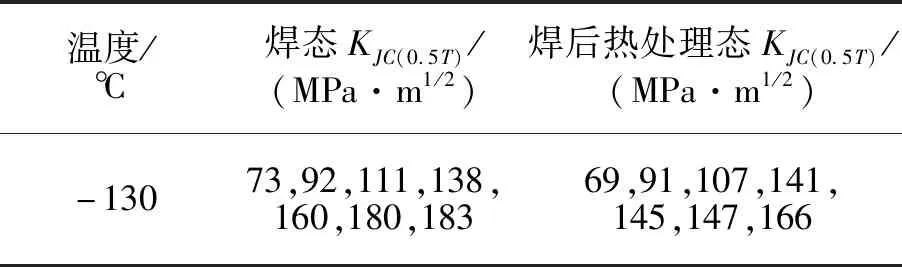

断裂韧性试验温度参考热影响区所对应的韧脆转变曲线的特征温度点T28J和T41J,最终确定的焊态热影响区的试验温度为-130 ℃,热处理态的试验温度为-120 ℃,在相应温度下开展热影响区0.5T-C(T)试样的紧凑拉伸试验,同时,也开展了热影响区热处理态-130 ℃的紧凑拉伸试验。焊态和焊后热处理态-130 ℃的紧凑拉伸试验结果见表6。通过计算,焊态断裂韧性的平均值为133 MPa·m1/2,热处理态断裂韧性的平均值为123 MPa·m1/2。

表6 焊态和焊后热处理态热影响区断裂韧性试验结果Tab.6 Fracture toughness test results of as-welded and postweld heat treated HAZ

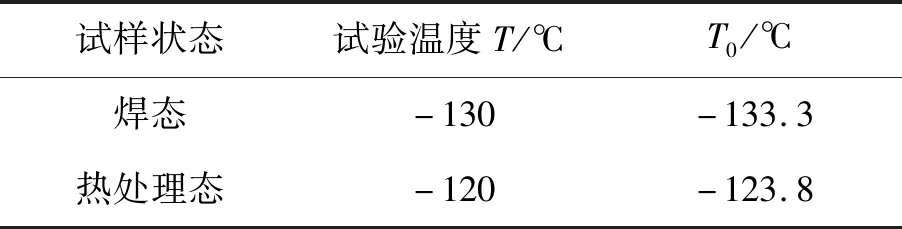

采用单温度法测定焊态和热处理态的参考温度T0,测得的参考温度见表7。

表7 焊态和焊后热处理态热影响区参考温度T0Tab.7 Reference temperature (T0) of as-welded and postweld heat treated HAZ

从以上结果可以得出,焊后热处理后,断裂韧性平均值减少了10 MPa·m1/2,参考转变温度T0提高了9.5 ℃,表明焊后热处理对断裂韧性没有改善。

2.5 分析讨论

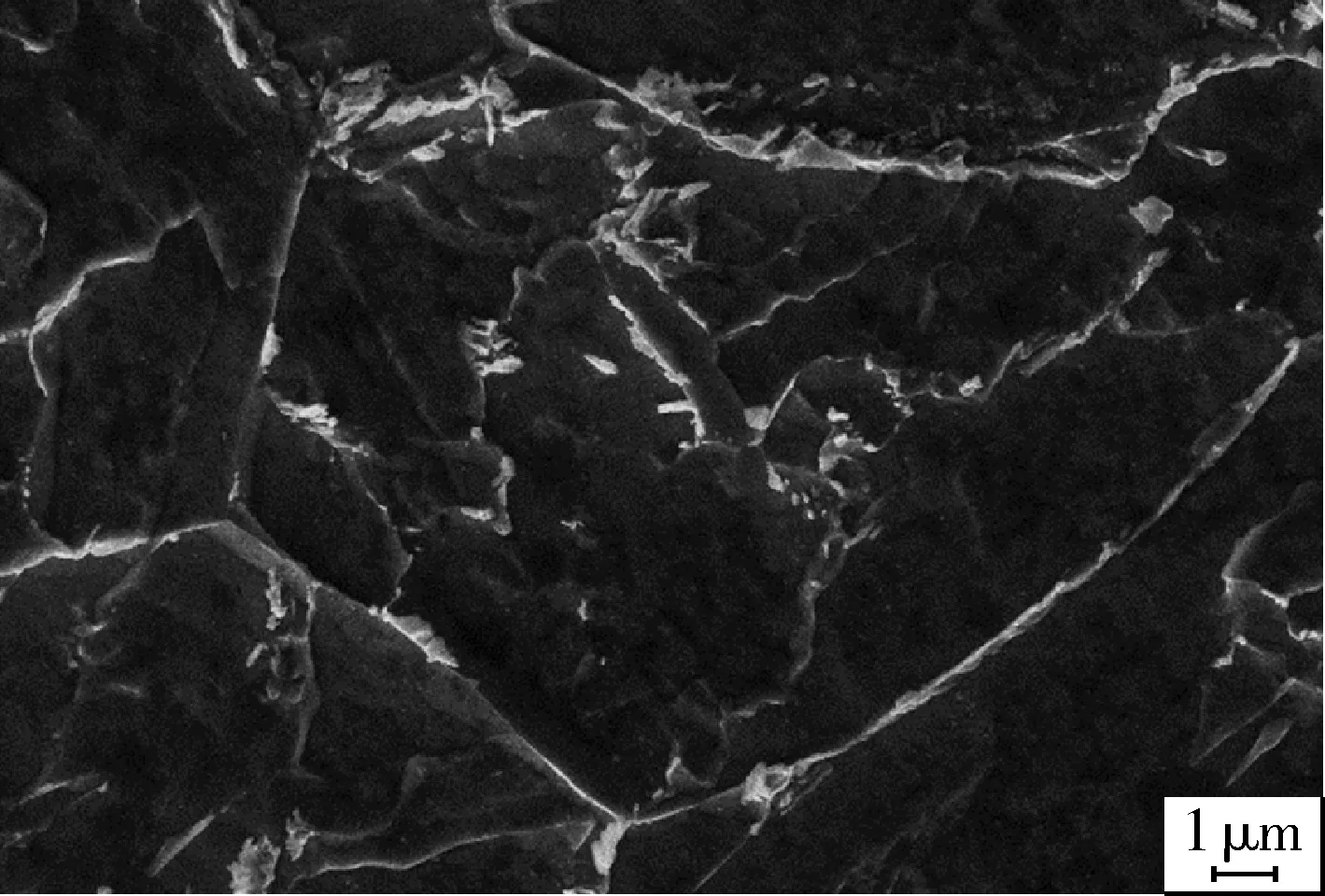

从图3可以看出,焊后热处理态热影响区晶粒显著长大。取焊态和热处理态的紧凑拉伸试样的断口进行扫描电镜分析,结果显示:与焊态相比,碳化物数量增多。在冲击过程中,碳化物会成为裂纹源,从而显著降低了热影响区的冲击性能。焊态和焊后热处理态扫描电镜的显微组织如图6所示。

另外,有研究表明:对于SA 738等含有Nb和V等合金元素的高强钢,在焊后热处理时会导致位错密度的降低、碳化物的形成和长大[3,8-13],形成的碳化物会导致冲击性能和断裂韧性降低[14-15]。因此,焊后热处理对热影响区的性能会带来不利的影响。

(a)焊态

3 结语

(1)对比焊态和焊后热处理态((595~620) ℃×10 h)的冲击韧性试验结果拟合曲线,焊后热处理的热影响区特征温度较焊态高约15 ℃,表明焊后热处理对其冲击韧性没有改善。

(2)对比焊态和焊后热处理态((595~620) ℃×10 h)的参考温度T0(焊态-133.3 ℃,热处理态-123.8 ℃),可见焊后热处理的参考温度T0较焊态高9.5 ℃,断裂韧性平均值减少10 MPa·m1/2。说明焊后热处理对钢制安全壳SA 738 Gr.B钢的断裂韧性没有改善,与冲击试验结果相对一致。

(3)与焊态相比,焊后热处理态热影响区晶粒有所长大,碳化物数量增多,在冲击过程中碳化物会成为裂纹源,从而可降低热影响区的冲击性能。