14Cr1MoR(H)钢奥氏体化后冷却方式对组织和性能的影响

陈广兴,许晓嫦

(1.中南大学 材料科学与工程学院,长沙 410083;2.宝钢湛江钢铁有限公司,广东湛江 524094)

0 引言

临氢设备常在高温高压且含有氢、硫等腐蚀介质的环境工作,因此临氢设备的制造材料通常选用兼具较好的热强性、抗高温氧化和耐蚀性的Cr-Mo钢[1-5]。常见的低碳低合金Cr-Mo钢主要有15CrMoR(H)、14Cr1MoR(H)和12Cr2Mo1R(H)三种[3,6-7]。GB/T 35012—2018中14Cr1MoR(H)钢抗拉强度的下限值较15CrMoR钢提升70 MPa,达到与12Cr2Mo1R(H)钢同等的强度水平,但主要合金元素中贵重合金元素如Cr和Mo的添加量与15CrMoR(H)钢基本相同,均约为12Cr2Mo1R(H)钢的1/2[7]。因此,14Cr1MoR(H)钢具有更好的应用价值。

大型临氢设备用14Cr1MoR(H)钢在正式投入使用前,需要经历正火(允许加速冷却)、回火和长时间焊后热处理的过程,焊后热处理温度通常选择(670~690)±10 ℃,长时间焊后热处理过程相当于长时间人工时效过程[7]。Cr-Mo钢长时间时效过程容易出现组织老化和性能恶化等问题[8],因此,Cr-Mo钢的时效稳定性对设备的服役安全性具有重要影响。迄今为止,关于不同原始组织对14Cr1MoR(H)钢时效稳定性影响的对比性报道尚不多见。对于厚钢板等厚壁件,其芯部与表层的冷却速率不同,导致热处理后厚壁件芯部和表层的组织难以达到均一。不同的原始组织在长时间时效后的性能表现是否具有较大差异,时效后性能最差的组织表现出来的性能能否满足要求,是评价厚壁件服役安全性的重要依据[9]。结合JMatPro软件模拟14Cr1MoR(H)钢的CCT曲线和ABAQUS软件模拟钢板的冷却速率,结果表明,厚度6~120 mm的14Cr1MoR(H)钢正火(允许加速冷却)热处理可获得铁素体+珠光体、铁素体+贝氏体以及贝氏体等系列组织。为此,本文通过控制钢板奥氏体化后的冷却方式获得原始组织不同的三种14Cr1MoR(H)试验钢,研究原始组织对力学性能的影响,为临氢设备用14Cr1MoR(H)钢厚壁件的安全服役提供理论参考。

1 材料与试验方法

试验材料为厚度32 mm的14Cr1MoR(H)钢板,其主要化学成分如表1所示。钢板的热处理工艺曲线如图1所示,使用控制加热与冷却箱式炉(型号KSL-1100X)依次进行正火(允许加速冷却)、回火和时效处理。正火工艺为920 ℃保温1.3 h,以不同的冷却方式(2,12 ℃/min控冷和风冷)冷却至室温(20 ℃),获得正火态样品(其中,风冷的冷却速率采用埋偶试验测得[10],测得钢板厚度1/2处的冷却速率约为84 ℃/min);回火工艺为700 ℃保温1.6 h后空冷,获得回火态样品;时效处理工艺为690 ℃保温20 h,随炉冷却至400 ℃后出炉空冷,获得时效态样品。

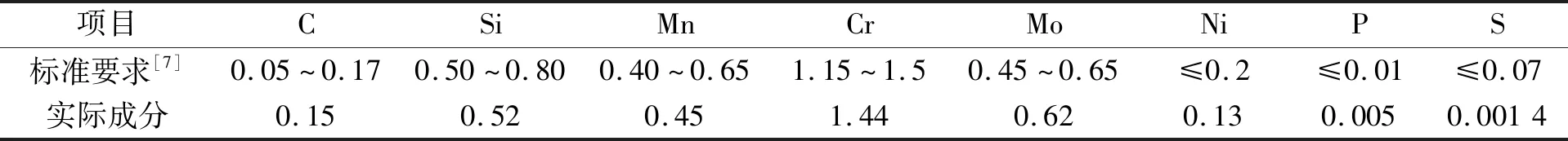

表1 14Cr1MoR(H)钢的化学成分Tab.1 Chemical composition of the 14Cr1MoR(H) steel %

图1 14Cr1MoR(H)钢的热处理工艺曲线Fig.1 Heat treatment process curve of 14Cr1MoR(H) steel

回火态及时效态14Cr1MoR(H)钢的室温拉伸和-10 ℃低温冲击性能检测分别根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行。切取正火态、回火态和时效态的14Cr1MoR(H)钢金相样品,并对样品依次进行研磨、抛光,使用4%的硝酸酒精对抛光面腐蚀5~8 s,清洗干燥后,所有金相样品均使用Zeiss Axiowert40MAT 型光学显微镜(OM)和Quanta-200型扫描电镜(SEM)观察不同状态14Cr1MoR(H)钢的显微组织形貌。

2 试验结果

2.1 奥氏体化后冷却方式为风冷的14Cr1MoR(H)钢组织和力学性能

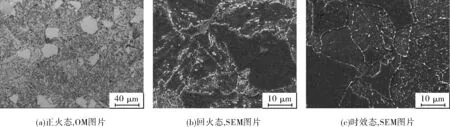

图2为奥氏体化后以风冷方式冷却(冷却速率约84 ℃/min)的14Cr1MoR(H)钢显微组织形貌。由图2(a)可知,当奥氏体化后冷却方式为风冷时,正火态14Cr1MoR(H)钢组织为板条贝氏体(LB)。14Cr1MoR(H)钢奥氏体化后风冷形成的板条贝氏体组织形貌与12 ℃/min控冷方式形成的粒状贝氏体组织(见图4)存在较大区别:板条贝氏体组织中的M-A岛尺寸更细小、数目更多,且排列呈明显的方向性[11-12]。由图2(b)可知,回火态样品的组织中M-A岛的含量极少,以大量细小的板条状贝氏体铁素体和少量块状贝氏体铁素体为主。时效态板条贝氏体14Cr1MoR(H)钢中晶内碳化物分布弥散细小,晶界碳化物较粗大,且贝氏体铁素体板条较回火态的粗大(见图2(c))。

图2 14Cr1MoR(H)钢的显微组织形貌(风冷)Fig.2 Microstructure morphology of the 14Cr1MoR(H) steel(air-cooled)

图3为奥氏体化后以风冷方式冷却的14Cr1MoR(H)钢的力学性能曲线。可以看出,板条贝氏体14Cr1MoR(H)钢的冲击性能较稳定,回火态和时效态样品-10 ℃的平均冲击吸收能量均不低于220 J;室温抗拉强度从649 MPa降低至585 MPa,回火态和时效态的板条贝氏体14Cr1MoR(H)钢综合强韧性均较好。

图3 14Cr1MoR(H)钢的力学性能曲线(风冷)Fig.3 Mechanical properties of 14Cr1MoR(H) steel (air-cooled)

2.2 奥氏体化后冷却方式为12 ℃/min控冷的14Cr1MoR(H)钢组织和力学性能

图4为奥氏体化后以12 ℃/min控冷方式冷却的14Cr1MoR(H)钢显微组织形貌。由图4(a)可以看出,当奥氏体化后冷却方式为12 ℃/min控冷时,正火态14Cr1MoR(H)钢的组织为铁素体+粒状贝氏体(F(7%)+GB),其中铁素体的比例约为7%,其余组织以粒状贝氏体(GB)为主。粒状贝氏体组织由贝氏体铁素体和富碳的小岛组成,这种富碳的小岛由马氏体和奥氏体组成,统称马奥(M-A)岛,M-A岛中的马氏体是残余奥氏体低温转变的产物[13]。由图4(b)可以看出,回火态样品的组织以块状贝氏体铁素体和少量板条状贝氏体铁素体为主,岛状M-A岛组织较少。时效态的铁素体+粒状贝氏体14Cr1MoR(H)钢中,晶内碳化物分布弥散细小,晶界处碳化物较粗大,还可观察到少量粗大的贝氏体铁素体板条(见图4(c))。

图4 14Cr1MoR(H)钢的显微组织形貌(12 ℃/min控冷)Fig.4 Microstructure morphology of the 14Cr1MoR(H) steel (by controlled cooling at 12 ℃/min)

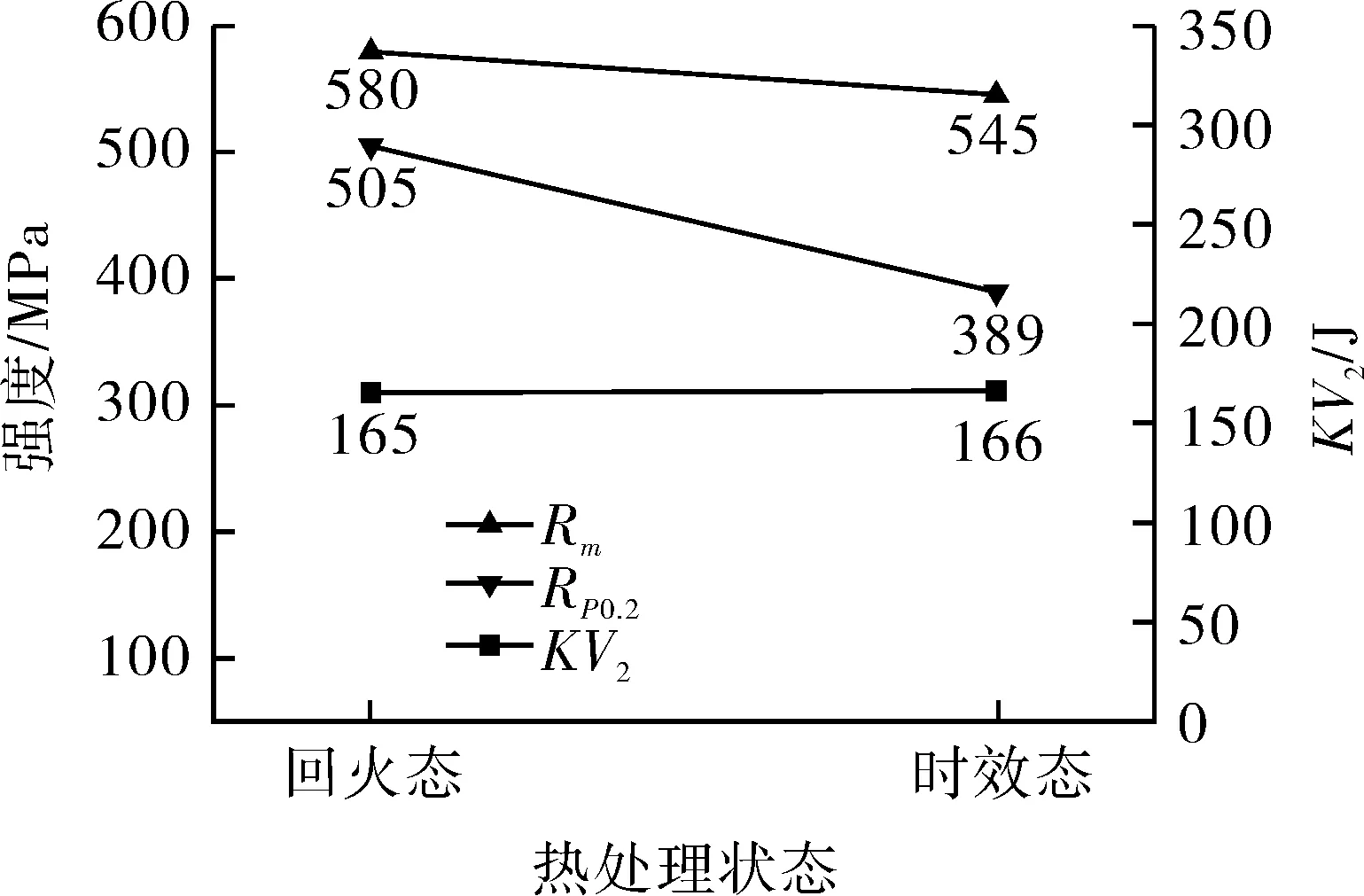

图5为奥氏体化后以12 ℃/min控冷方式冷却的14Cr1MoR(H)钢的力学性能曲线。

图5 14Cr1MoR(H)钢的力学性能曲线(12 ℃/min控冷)Fig.5 Mechanical properties of 14Cr1MoR(H) steel (by controlled cooling at 12℃/min)

从图5中可以看出,铁素体+粒状贝氏体14Cr1MoR(H)钢时效后冲击性能较稳定,回火态和时效态样品-10 ℃的平均冲击吸收能量均不低于160 J;室温抗拉强度从580 MPa降低至545 MPa,均在标准[7]要求的范围内,且富余量不低于30 MPa(标准规定该钢的室温抗拉强度介于510~680 MPa)。

2.3 奥氏体化后冷却方式为2 ℃/min控冷的14Cr1MoR(H)钢组织和力学性能

图6为奥氏体化后以2 ℃/min控冷方式冷却的14Cr1MoR(H)钢显微组织形貌。由图6(a) 可以看出,当奥氏体化后冷却方式为2 ℃/min控冷时,正火态14Cr1MoR(H)钢的组织为铁素体+珠光体(F(58%)+P),其中铁素体的比例约为58%,组织较粗大。图6(b)(c)分别为回火态和时效态14Cr1MoR(H)钢的显微组织形貌SEM图。由图6(b)可以看出,铁素体晶粒粗大而且晶粒内部无析出相,珠光体组织中的碳化物少部分呈断断续续的层片状或短杆状,大部分呈细小的颗粒状;由图6(c)可以看出,铁素体组织经长时间时效处理,晶粒内部析出了少量弥散细小的碳化物,沿铁素体晶界和铁素体与珠光体的界面均出现了粗大的呈不完整网络状碳化物。

图6 14Cr1MoR(H)钢的显微组织形貌(2 ℃/min控冷)Fig.6 Microstructure morphology of the 14Cr1MoR(H) steel (by controlled cooling at 2 ℃/min)

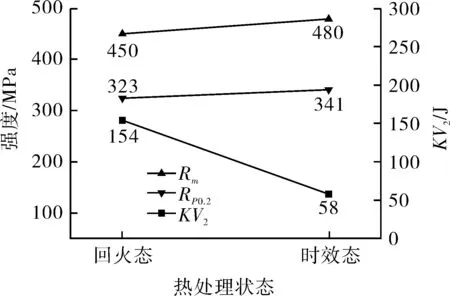

图7为奥氏体化后以2 ℃/min控冷方式冷却的14Cr1MoR(H)钢的力学性能曲线,可以看出,铁素体+珠光体14Cr1MoR(H)钢时效后-10 ℃平均冲击吸收能量从154 J降低至58 J。图8为时效态铁素体+珠光体14Cr1MoR(H)钢冲击断口剖面的显微组织形貌,可以看出,裂纹沿着珠光体与铁素体组织的界面扩展,晶界处不完整网络状碳化物导致界面处应力集中,弱化了晶界结合力,严重恶化钢的冲击性能[14-15]。因此,时效处理后铁素体+珠光体14Cr1MoR(H)钢的冲击性能急剧降低,冲击性能较差。由图7还可以看出,铁素体+珠光体14Cr1MoR(H)钢时效后室温强度有所提高,但抗拉强度仅480 MPa,低于标准[7]要求30 MPa。

图7 14Cr1MoR(H)钢的力学性能曲线(2 ℃/min控冷)Fig.7 Mechanical properties of 14Cr1MoR(H) steel (by controlled cooling at 2 ℃/min)

图8 铁素体+珠光体14Cr1MoR(H)钢(时效态)冲击断口附近的组织形貌Fig.8 Microstructure morphology near the Charpy impact fracture of Ferrite+Pearlite of 14Cr1MoR(H) steel (as aging treated)

对比图2,4,6可知,奥氏体后冷却过程中的冷却速率越高,14Cr1MoR(H)钢的晶粒或组织越细小,回火对晶粒和组织尺寸的影响较小。晶界是位错滑移和裂纹扩展的障碍,晶粒或组织越细小,界面越多,越有利于阻碍位错滑移和裂纹扩展[16-17]。因此,14Cr1MoR(H)钢的强韧性均随组织的细化而逐渐改善。

3 讨论与分析

奥氏体后的冷却方式决定14Cr1MoR(H)钢的冷却速率,冷却速率显著影响碳原子的扩散迁移过程。奥氏体化后冷却过程中,钢中碳原子的扩散迁移对相变过程有重要影响,因此钢板奥氏体化后冷却速率不同导致组织组成和形貌不同。由图2,4,6可以看出,冷却方式从2 ℃/min控冷到风冷,冷却速率逐渐增大,铁素体组织含量越少且越细小,贝氏体组织含量越高且贝氏体组织中的M-A岛越细小。同一冷却方式下,钢板不同厚度处的冷却速率不同[10],导致钢板厚度方向上的组织不均匀。

在14Cr1MoR(H)钢常见的铁素体+珠光体、铁素体+粒状贝氏体和板条贝氏体组织中,虽然铁素体+珠光体组织的形貌在回火及后续长时间时效处理过程中的变化较小,但其力学性能稳定性较差,而且回火态和时效态钢板的强韧性也较差,回火态和时效态铁素体+珠光体14Cr1MoR(H)钢的强度均无法满足要求。回火态和时效态力学性能最好且最稳定的是板条贝氏体14Cr1MoR(H)钢。以上结果表明,14Cr1MoR(H)钢中铁素体组织的含量越少,其力学性能越好且稳定性越好。在大厚度钢板的制造过程中,应在满足硬度等其他性能要求的前提下尽可能提高正火(允许加速冷却)热处理的冷却速率,同时还应适当提高碳等合金元素的添加量,可避免大厚度钢板芯部出现较高比例的铁素体组织,以保证厚钢板最薄弱处的力学性能满足要求。

4 结论

(1)14Cr1MoR(H)钢奥氏体化后以2 ℃/min控冷方式冷却至室温,获得粗大的铁素体+珠光体组织,经690 ℃保温20 h时效后,-10 ℃平均冲击吸收能量从154 J降低至58 J,抗拉强度低于标准30 MPa。14Cr1MoR(H)钢奥氏体化后以12 ℃/min控冷方式冷却至室温,获得铁素体+粒状贝氏体组织,时效处理后冲击性能较稳定,抗拉强度从580 MPa降低至545 MPa。

(2)14Cr1MoR(H)钢奥氏体化后以风冷方式冷却至室温,获得板条贝氏体组织,时效处理后冲击性能较稳定,抗拉强度从649 MPa降低至585 MPa,回火态和时效态的板条贝氏体14Cr1MoR(H)钢综合强韧性均较好。

(3)奥氏体化后冷却过程中的冷却速率越快,回火态和时效态14Cr1MoR(H)钢的强度均越高,且冲击性能均越好。