蓄能器壳体翻板旋压收口工艺数值模拟

贾军军,尹管彬,杨 刚,范俊明

(1.四川大学 机械工程学院,成都 610065;2.成都格瑞特高压容器有限责任公司,成都 610400)

0 引言

蓄能器是由钢材制成的封闭压力容器,国内外普遍采用热旋压技术加工蓄能器壳体,该方法能够消除传统蓄能器焊接生产中强度降低、拉应力集中等缺陷[1]。目前,蓄能器壳体旋压技术已经取得了很大的进步,但是国内外研究较多的是旋轮热旋压成形,对翻板旋压成形技术研究则比较少,所以对于蓄能器壳体翻板旋压成形,依旧采用试制的方法对工艺参数不断摸索。由于影响翻板旋压成形的因素较多,导致加工试制具有很大的不确定性,使得研发进程缓慢、调试周期长。在试制过程中会产生大量的废品,大幅度增加研制成本,同时对资源也造成极大的浪费,因此采用更科学的方法对蓄能器壳体的研制开发迫在眉睫。对于该类复杂塑性变形问题的求解,有限元法是公认有效、科学的方法,所以对于该问题亦可进行数值模拟研究,以优化工艺参数,从而减少人力和资源的浪费。本研究利用三维建模软件SolidWorks建立蓄能器翻板旋压收口模型,运用有限元分析软件DEFORM-3D对收口过程进行模拟,研究各工艺参数对管坯收口的影响,同时对成形过程中的温度场分布、旋压力分析进行研究,以期对蓄能器翻板旋压成形的研制提供参考。

1 有限元模型的建立和关键问题的处理

1.1 翻板成形工艺路线

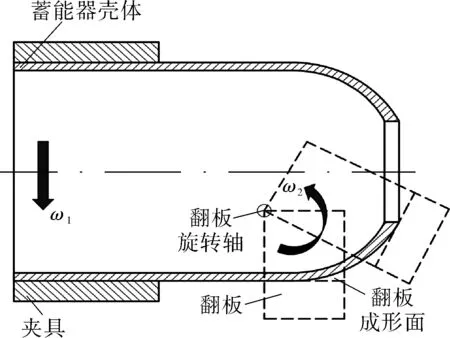

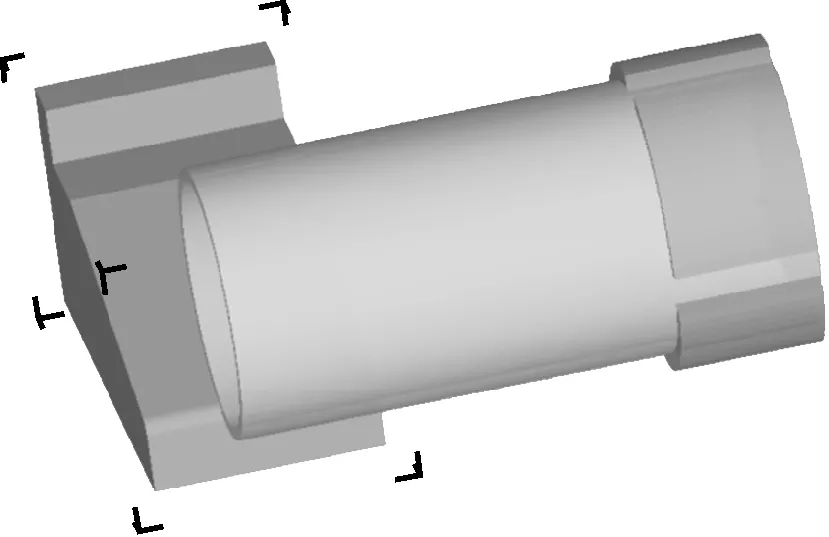

如图1的运动分析所示,在蓄能器壳体的旋压成形过程中,先将管坯成形端加热至1 100 ℃左右,再将加热后的管坯放入旋压机中旋压成形。成形过程中,夹具带动管坯做回转运动,其角速度为ω1;翻板沿翻板旋转轴以角速度ω2逆时针旋转,翻板成形面与管坯成形端的挤压,使得成形端产生较大的塑性变形,从而完成蓄能器壳体的收口成形。实际试制的壳体如图2所示。

图1 翻板旋压运动分析Fig.1 Motion analysis diagram of turning plate spinning

图2 蓄能器壳体产品Fig.2 Picture of accumulator housing product

1.2 关键问题的设置

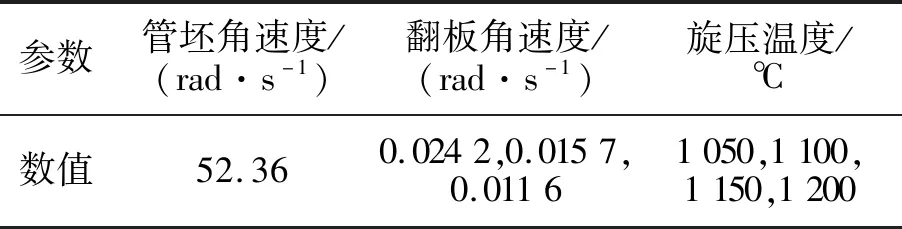

DEFORM-3D前处理中无法直接建立三维几何模型,但其拥有STL,UNV,PNA等接口格式[2],可通过其他CAD软件建模后导入到DEFORM-3D中。首先在SolidWorks中建模后导出STL格式文件,然后再导入到DEFORM-3D中。图3(a)示出刚导入DEFORM-3D时前处理窗口中的几何模型及相对位置,图3(b)示出蓄能器壳体成形过程中某时刻的相对位置。取时间步长为0.1,采用四面体单元对管坯网格划分,网格数为80 000,尺寸比为4,网格重划分干涉深度采用相对值,其值设置为0.7。将夹具与管坯设置为不可分离,两者之间采用剪切摩擦,摩擦系数取1,设置夹具沿其轴旋转,从而带动管坯旋转。翻板和管坯之间采用剪切摩擦,摩擦系数取0.3。对翻板施加转动载荷,使其绕旋转轴旋转90°,从而实现翻板的进给,即可完成蓄能器壳体收口工序。管坯长度894 mm,直径467 mm,厚度21 mm。数值模拟时采用的工艺参数如表1所示。

(a)

表1 工艺参数Tab.1 Process parameters

1.3 材料模型

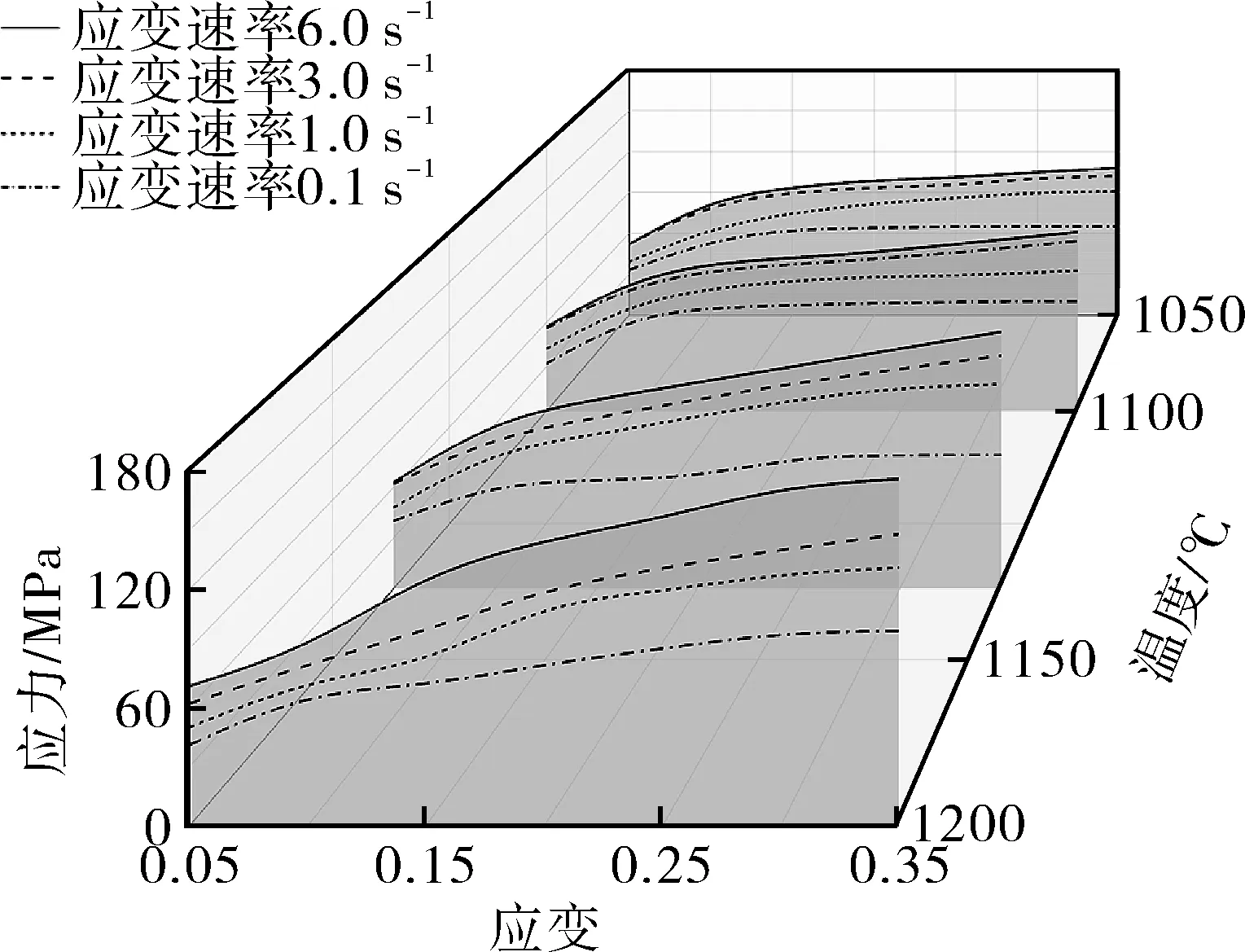

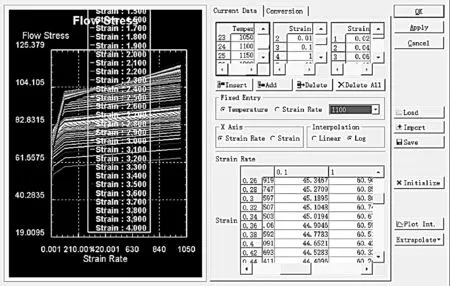

管坯采用34CrMo4气瓶用无缝钢管。34CrMo4钢具有较好的抗腐蚀性能,回火脆性低,能在高强度下保持良好的塑韧性,是蓄能器壳体的重要选材[3]。由于DEFORM-3D自带材料库中没有34CrMo4钢,需要先建立数据库。通过热模拟试验机Gleeble-1500对34CrMo4钢进行拉伸试验,得到温度和不同应变速率下的应力应变值(见图4)。将该试验数据输入DEFORM-3D材料库中,建立34CrMo4材料数据库(见图5)。

图4 不同温度下应力-应变关系曲线Fig.4 Stress-strain curve at different temperatures

图5 34CrMo4钢材料库的建立Fig.5 Establishment of 34CrMo4 steel material library

2 工艺模拟研究

通过DEFORM-3D对直径467 mm、壁厚21 mm的蓄能器壳体旋压进行多次模拟分析,可得到收口过程中的温度、旋压力等一系列数据,以及不同工艺数值对模拟结果的影响,为实际生产中工艺参数的选择提供参考。

2.1 温度场分布

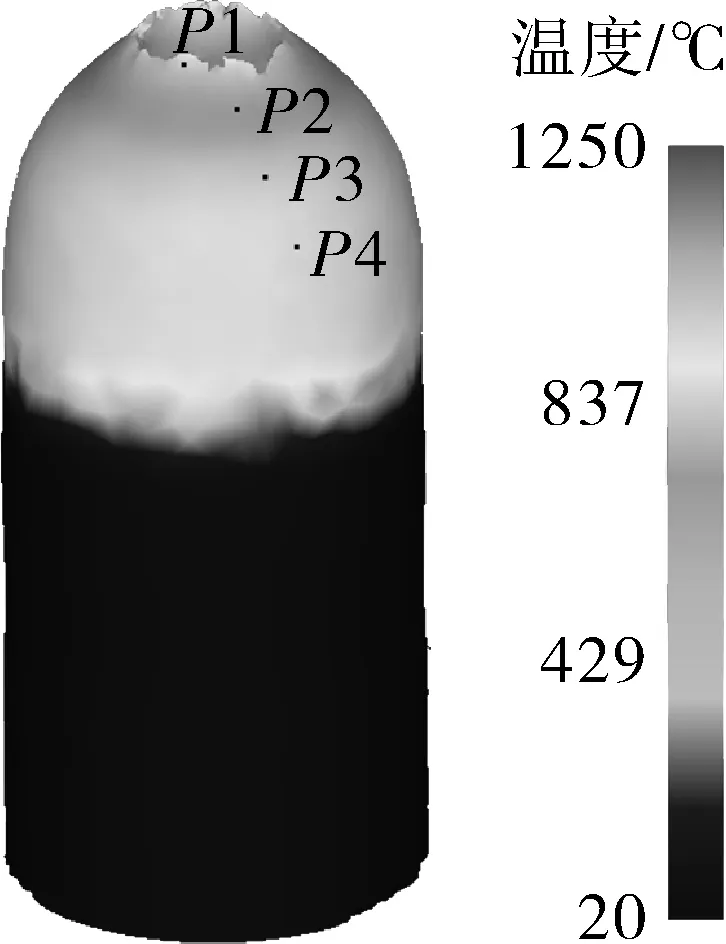

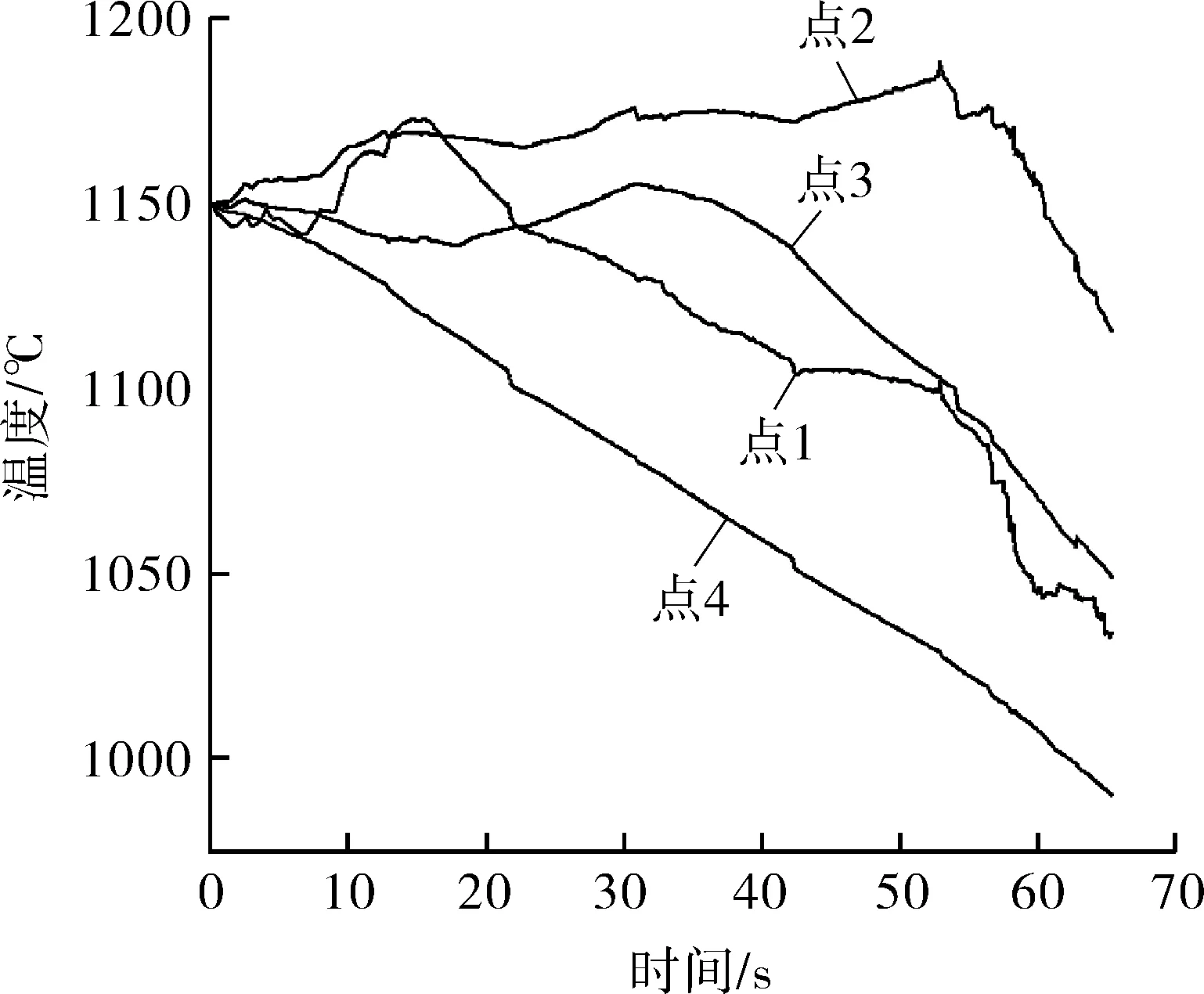

最终成形时,蓄能器壳体的温度分布如图6所示。在壳体上选取4个点,观察得到这些点的温度随时间的变化,如图7所示。位于壳体开始变形区、靠近夹持端的点4,温度在壳体旋压收口整个过程中不断降低,原因是管坯夹持端未加热,温度很低,点4处热量不断沿管坯轴向传向另一端,同时管坯与空气有强烈的热交换。由于与空气的热交换,位于壳体过渡处的点3温度先降低,当降低到一定程度时,管坯与翻板之间滑动摩擦与滚动摩擦产生的热量大于管坯损失的热量,使点3处温度逐渐升高,当温度升高到一定值时,点3所在位置成形已完成,此后管坯与空气发生强烈的热交换,点3处温度又逐渐降低。位于瓶嘴的点2温度与点3处温度变化规律基本一致。位于瓶嘴端部的点1温度变化情况与点2,3基本一致,但从54 s开始直至旋压结束,点1温度均急剧降低,这是由于端部变为已成形区,与翻板不再接触,并不断向空气传输热量造成的。

图6 温度分布云图Fig.6 Temperature distribution nephogram

图7 温度变化曲线Fig.7 Temperature change curve

2.2 旋压力分析

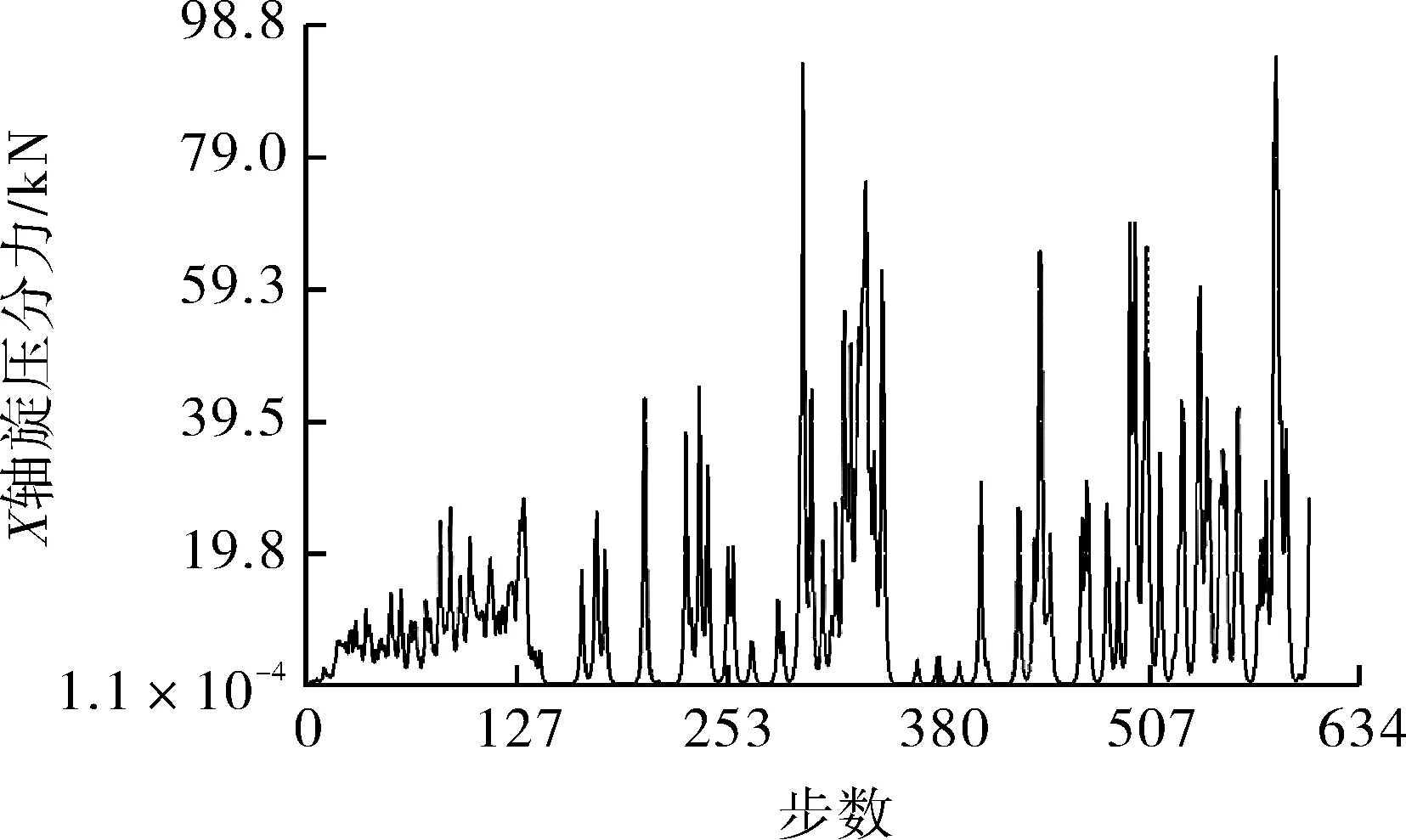

蓄能器壳体翻板旋压收口时,翻板和管坯接触区域会产生强大的旋压力,将翻板所受总旋压力沿空间直角坐标系分解为3个分力。其中,X,Y,Z方向旋压力分别代表轴向、径向和切向旋压力[3-4]。在DEFORM-3D后处理中可直接导出各方向旋压力随步数变化的曲线图(见图8)。由图8(a)可看出,轴向旋压力由小变大,原因是在旋压开始阶段,翻板成形面和管坯贴合,总旋压力方向主要指向管坯径向,此时轴向旋压力很小,随着翻板的翻转,旋压力在轴向的分力将不断增大。由图8(b)可看出,径向旋压力由大变小、再变大,原因是刚开始成形时管坯和翻板成形面贴合,旋压力主要以径向旋压力的形式存在,此时径向旋压力最大,随着翻板的翻转,旋压力在径向的分力逐渐减小,但当翻板翻转到一定程度时,由于管坯缩径,致使收口处管坯增厚的金属流动,使得径向旋压力又有所增大。由图8(c)可看出,切向旋压力呈现先减小、后不变的趋势,原因是成形初期管坯尚未缩径,成形处距离管坯旋转中心较远,由于切向阻力臂(此时为管坯半径)较大,致使切向旋压分力较大,随着旋压的进行和管坯的半径缩小,切向阻力臂也不断减小,使得切向分力不断减小,但后期由于切向金属流动的存在,使得切向阻力保持在一定范围内波动,总体大小保持不变。在旋压力的各个分力中,切向分力>轴向分力>径向分力。

(a)轴向旋压力

2.3 翻板角速度模拟分析

蓄能器壳体翻板旋压成形中,翻板进给角速度对旋压成形结果影响很大。进给量设置过大影响旋压成形过程的稳定性,在蓄能器壳体内表面容易引起褶皱、堆叠、裂纹等缺陷[5],使材料在翻板前方堆积,外表面易出现隆起等现象;反之,易出现表面剥离现象,不能使变形区深入内层[6],故需要多次模拟,以选取合适的进给量。

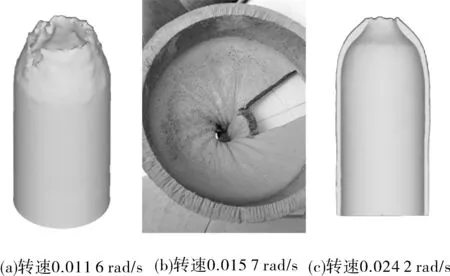

在壳体旋压成形模拟分析中,取成形温度为1 150 ℃,分别在0.024 2,0.015 7,0.011 6 rad/s翻板转速下对壳体翻板旋压成形过程进行数值模拟。当翻板转速为0.024 2 rad/s时,由于翻板进给量过大,材料来不及流动,在翻板前方堆积,随着旋压的进行,翻板前方的材料堆积越来越严重,材料的流动阻力越来越大,当翻板前方的材料积累到一定量时,会在成形区发生撕裂、内褶等现象[7],导致收口失败(见图9(a));当翻板转速为0.011 6 rad/s时,由于翻板进给量过小,旋压收口时间过长,成形温度降低,材料变形抗力增大,材料流动性变差,虽然模拟时能够成功收口,但在实际生产中会导致收口外表面粗糙度增大,收口内表面出现菊花状缺陷,甚至出现表面剥离现象,导致壳体质量不合格(见图9(b));因此,选择0.015 7 rad/s作为蓄能器壳体翻板旋压收口试验的翻板转速(见图9(c))。

图9 不同翻板转速时成形效果图Fig.9 Forming effect diagram for different turning speeds

2.4 成形温度模拟分析

根据实际生产可知,34CrMo4钢的塑性随着成形温度的升高而显著提高。主要原因:成形温度越高,金属滑移系增加,使得晶界滑动易于进行,原子间的结合力、晶界切变抗力变小,金属抵抗变形的能力越差,故提高成形温度有利于提高金属的塑性[8-10]。

在蓄能器壳体翻板旋压成形时,需要综合考虑旋压力、变形量和成形温度之间的关系。成形温度较高,会适当减小旋压力,但过高的温度会影响管坯金属的力学性能[11-12],同时对燃料造成浪费;反之,会使金属延展性降低,变形抗力增大,导致旋压力的增加,甚至造成旋压机过载。

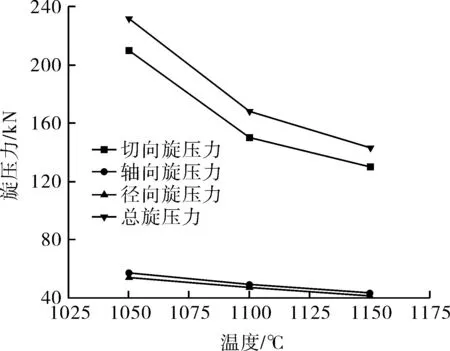

在壳体旋压成形模拟分析中,取主轴角速度ω1=52.36 rad/s,翻板角速度0.015 7 rad/s,分别设置旋压成形温度为1 050,1 100,1 150,1 200 ℃,做4次模拟进行对比。由模拟结果可知,当旋压温度为1 200 ℃时,旋压收口成形时局部温度升高到1 352 ℃,会使该区域金属晶粒粗大,极有可能降低材料的力学性能。将1 050,1 100,1 150 ℃时的模拟结果整理成如图10所示的曲线图,可以看出,三向分旋压力和总旋压力随着成形温度的升高而降低,轴向和径向旋压力变化缓慢,切向旋压力和总旋压力变化明显。因此,选择1 150 ℃作为蓄能器壳体翻板旋压收口的成形温度。

图10 成形温度对旋压力的影响关系曲线Fig.10 Effect of forming temperature on spinning pressure

2.5 主轴转速分析

主轴转速随加工件的外径变化而变化。一般情况下,直径越小,主轴转速越高,旋压成形的线速度保持在一定的可控范围内。主轴转速对旋压过程的影响不显著,但是适当的转速可以改善零件表面的粗糙度,并提高生产效率。选择合适的主轴转速,相当于单位时间内有足量的翻板参加翻板旋压成形,工件变形条件得以改善,保证了工件有较高的尺寸精度和表面质量。根据610旋压机旋压条件和34CrMo4合金钢的特性,选择主轴转速n=500 r/min,即主轴角速度ω1=52.36 rad/s。

3 蓄能器壳体的试制

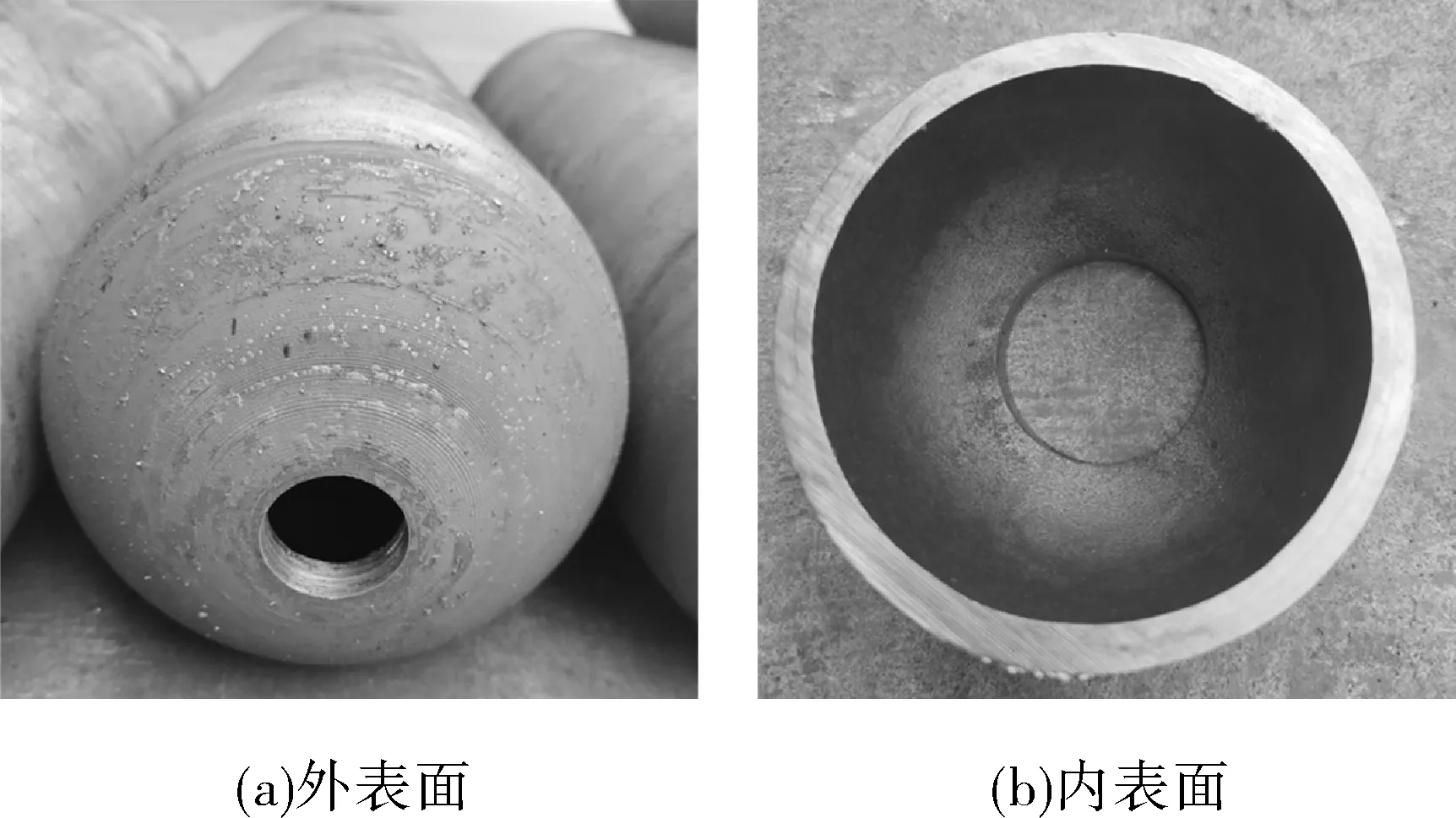

根据上述分析,∅467 mm×21 mm蓄能器壳体最优工艺参数:主轴角速度为52.36 rad/s、旋压温度为1 150 ℃、翻板角速度为0.015 7 rad/s。利用上述工艺模拟优化参数进行实际产品的试制,管坯采用34CrMo4气瓶用无缝钢管,直径467 mm,厚度21 mm。蓄能器壳体成形过程中均未出现褶皱、堆叠、裂纹等缺陷,试制成品与模拟结果吻合,成形效果比较理想。图11所示为同一型号蓄能器壳体,其中,图11(a)为旋压结束后的产品图,图11(b)为经过扩孔工艺后的剖视图。

图11 蓄能器壳体试制产品图Fig.11 Picture of trial produced product of accumulator housing

4 结论

(1)在蓄能器壳体翻板旋压成形中,切向、轴向、径向以及总旋压力均随温度的升高而降低,其中切向旋压力和总旋压力对温度变化较为敏感,但当管坯加热温度为1 200 ℃时,在后期旋压过程中,会使成形区金属晶粒粗大,降低材料力学性能,故加热温度不宜高于1 200 ℃,旋压温度选择1 150 ℃左右为宜。

(2)在旋压过程中,切向旋压力呈现先减小、后不变的趋势;轴向旋压力呈现由小变大的趋势;径向分力呈现先减后增的趋势。旋压力由大到小的次序:切向旋压力>轴向旋压力>径向旋压力。

(3)模拟分析表明,旋压成形过程中,翻板角速度太大时,容易引起褶皱、堆叠、裂纹等缺陷;翻板角速度太小时,会出现表面剥离现象,不能使变形区深入内层,收口内表面出现菊花状缺陷。本研究条件下,翻板进给角速度取0.015 7 rad/s为宜。

(4)采用文中工艺参数,试制产品内外表面均未出现明显缺陷,试制成品与模拟结果吻合,成形效果比较理想。