EN 13445标准的焊接接头疲劳评定方法及其与ASME Ⅷ-2疲劳评定的对比

万里平,董汪平

(中国石化工程建设有限公司,北京 100101)

0 引言

欧盟EN 13445标准与美国ASME标准是应用较广泛的压力容器设计标准。EN 13445中包含了规则设计与分析设计,而ASME标准将常规设计与分析设计分别体现在ASME Ⅷ-1和ASME Ⅷ-2中。EN 13445的直接法自问世以来,引发国际学术界与工程界的广泛研究。ASME Ⅷ-2 (2007版)出版后,人们的关注重点开始转向美国标准。近年来,涌现了一大批解读ASME Ⅷ-2标准的论文,而对EN 13445的研究较少[1-3]。作为欧盟地区应用较广的标准,掌握EN 13445标准仍然是不少设计院和制造厂的需求。目前,国内仍有不少制造厂承接出口欧盟的设备制造任务,但由于EN 13445标准的设计资料与ASME标准相比较少,该类设备的设计成为了各类制造厂的技术壁垒,因此展开对EN 13445标准的研究有较大意义,且由于该标准中的很多方法在技术革新上曾领先全球,其设计思路值得工程人员学习和借鉴。在疲劳评定方面,EN 13445与ASME Ⅷ-2有相似之处,也有不少差别,在工程应用方面,谭蔚等[4]也曾进行过工程实例的具体介绍。本文对EN 13445标准中的焊接接头疲劳评定方法进行介绍,为便于理解,在2.2节和2.4节对比ASME Ⅷ-2中的疲劳评定方法,有助于工程人员学习和理解EN 13445标准中的疲劳评定方法。

与ASME标准或者中国标准不同,EN 13445-3是标准的设计部分,同时包括了按公式设计的内容和按分析设计的内容。因此,EN 13445-3既可以进行规则设计标准,也可以进行分析设计(包括疲劳校核)。ASME标准的分析设计部分体现在ASME Ⅷ-2中,尤其是疲劳设备只能采用ASME Ⅷ-2进行设计。在ASME标准体系中,采用ASME Ⅷ-1或ASME Ⅷ-2规则设计部分进行设计的设备,若不能免除疲劳,必须按照ASME Ⅷ-2进行疲劳分析和评定,在疲劳校核前需保证一次和一次+二次应力评定通过。丁伯民在文献[5]中提到,采用EN 13445-3进行公式设计的设备,若不能免除疲劳,可以直接按第17章或18章进行疲劳分析,此过程与附录B和C的应力分析无任何联系。本文重点介绍EN 13445-3第18章详细的疲劳评定方法,从焊接接头分类、疲劳设计曲线、各种应力的定义、循环计数方法等方面,结合工程实际应用进行解读。

对于不能免除疲劳的设备,EN 13445-3标准首先确定载荷历史,然后确定需要评定的部位,对于每一次循环,根据不同部位,不同焊接接头类型,建立循环期间相应的应力范围,经过温度和厚度修正的应力范围,对应在疲劳设计曲线中计算得到允许循环次数。EN 13445标准区分了焊接部位和非焊接部位,在焊接部位又分为3种焊接接头(母材和对接焊接接头、填角焊接接头、其他焊接接头),整个评定过程比ASME Ⅷ-2的疲劳评定更详细。下文将从4个方面介绍这一评定方法使用时需要注意的内容。

1 标准疲劳评定方法解读

1.1 焊接接头分类

在采用EN 13445-3进行疲劳评定时,一项重要内容是准确判断焊接接头类型。每一种焊接接头类型对应的焊接接头等级CLASS不同,因而对应着不同的疲劳设计曲线,若此步骤出现偏差,允许疲劳次数将偏离实际情况。EN 13445-3第17章Table 17-4和第18章Table 18-4均给出了7种结构的焊接接头分类。2个表对同一种焊接接头型式给出的等级基本一致。区别在于第17章的Table 17-4与Table 17-1有关,由于第17章采用公式计算的方法进行简单疲劳评定,需要采用应力系数η,该系数与焊接接头等级有关。

焊接接头分类表Table 17-4和Table 18-4共有7种型式的焊接接头,分别位于:(1)密封焊缝,包括壳体的纵焊缝、环焊缝等,焊接接头型式为双面焊或单面焊等;(2)壳体与封头或管板的焊缝,主要指壳体与平盖封头的焊缝;(3)接管与主体结构的焊缝;(4)夹套与主体结构的焊缝;(5)非承压附件与主体结构的焊缝,例如加强筋与壳体的焊缝,补强板与壳体的焊缝等;(6)不承受额外波动载荷的支撑与主体结构的焊缝,例如耳座、鞍座或裙座与壳体的焊缝;(7)法兰与相连结构的焊缝。

对于每一种类型的焊接接头,根据不同的检测组别,以及不同的焊接工艺和处理方法,对应不同的等级。以表17-4的类型 No.1.1(表 18-4 类型 No.1.1)为例,该焊缝是双面坡口全焊透的焊缝,无损检测组为1或2时,CLASS为90;无损检测组为3时,CLASS为71。以该表中类型No.2.1(表 18-4 类型 No.2.1)为例,这是壳体与平盖封头或管板之间的焊缝,对于无损检测组1或2,当采用双面焊全焊透焊缝,若进行焊后焊趾修整,CLASS为80;若不进行修整,则CLASS降为71。

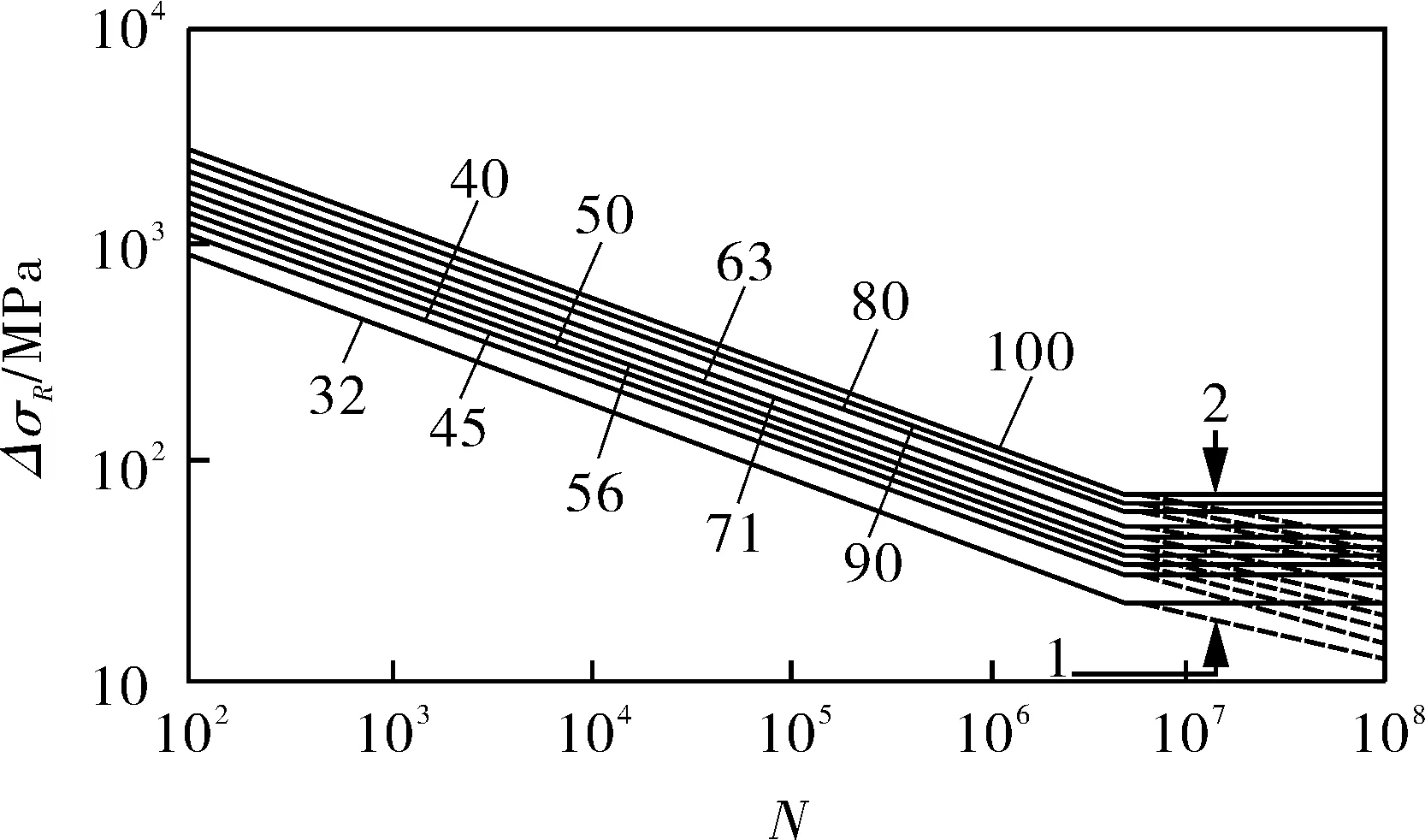

假设某焊趾处结构应力范围为160 MPa,10种不同CLASS等级对应的允许循环次数如图1所示。

图1 不同焊接接头等级对应的允许循环次数Fig.1 Allowable number for different class of weld

随着CLASS等级降低,同一应力范围对应的允许循环次数逐渐降低。但提高CLASS等级,则需要提高焊接接头无损检测要求,或进行焊后修补,增加了制造成本。因此设计人员需综合考虑。

EN 13445-3表17-4和表18-4中的a)类焊缝(密封焊焊缝)和b)类焊缝(壳体与封头或管板的焊缝),由于焊缝位于承压部件连接处,对焊缝要求较高,CLASS等级为40,63,71等值,而对于e)类焊缝(附件与主体的焊缝)和f)类焊缝(支撑与主体的焊缝)这类非直接承压的焊缝,CLASS等级较高,为80,71等值。

在选择焊接接头等级时应特别注意,尤其是表中未给出准确对应的焊缝时,应取较低的CLASS等级。例如,EN 13445-3第15章的带矩形夹套的非圆形容器,当夹套中存在操作压力时,此时夹套是个独立压力腔,可考虑取表17-4中类型 No.4(表8-4 类型 No.4.1),CLASS等级最高可为71;而如果夹套中无压力,矩形夹套仅作为加强筋,则可取类型 No.5.3(表18-4 类型 No.5.3),将其作为连续焊的加强结构,CLASS等级最高可为80。因此,在选择对应焊缝型式时,应尤其注意。

ASME Ⅷ-2的疲劳评定不区分焊接接头,但从第5.5.3节中式(5.36)可以看出应力幅与疲劳损失系数Ke,k有关。标准中表5.11中给出了不同焊缝表面的疲劳强度减弱系数,通过这一系数,对不同焊缝的应力幅进行调整,这一点与EN 13445对焊接接头CLASS等级进行区分有点类似。

1.2 疲劳设计曲线

EN 13445标准的疲劳设计曲线根据钢板和Ⅰ型截面梁的焊接接头疲劳试验数据得出,EN 13445标准认为焊接接头疲劳强度与材料强度无关,因此可以看出,在第17章和18章的疲劳曲线并没有指定钢材种类,这一点与ASME标准不同。由于疲劳设计曲线已包含了焊接残余应力的影响,因此无需进行平均应力修正,但需要进行温度修正和板厚修正。

EN 13445-3第18章中,根据不同的无损检测、焊接工艺、材料金属条件、焊后热处理的要求等,将焊接接头等级分为32,40,45,50等10种CLASS等级的一系列疲劳曲线,如图2所示(EN 13445中图18-12)。该疲劳设计曲线组的10条曲线均为带一个折点的两段直线段构成,每段直线段相互平行,该曲线纵轴为经修正后的应力范围。从CLASS 32至CLASS 100,折点对应的折点左侧线段的斜率为3,右侧线段的斜率为5。

图2 疲劳设计曲线(EN 13445图18-12)Fig.2 Fatigue design curves for welded components (Fig.18-12 in EN 13445)

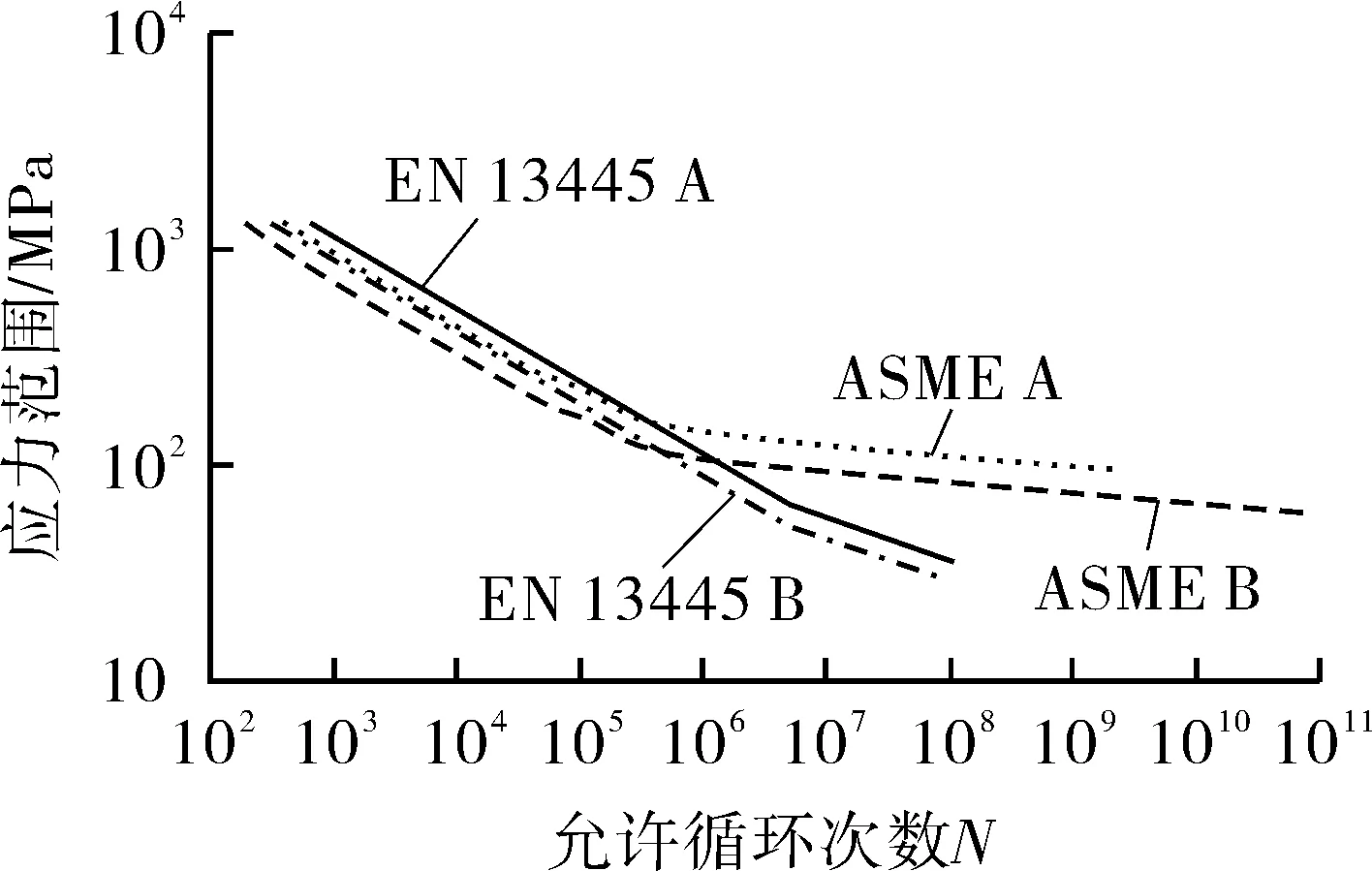

与ASME Ⅷ-2中的疲劳曲线不同,该疲劳设计曲线组与材料无关。其中纵轴是经修正后的应力范围,而ASME标准的疲劳设计曲线给出的是应力幅与允许循环次数的关系。ASME Ⅷ-2中3-F.1.2中给出了包括碳钢低合金钢、高合金钢板,螺栓等5类材料的疲劳曲线计算公式。与EN 13445标准中的曲线类似,ASME标准中的每一条疲劳曲线也存在一个转折点。

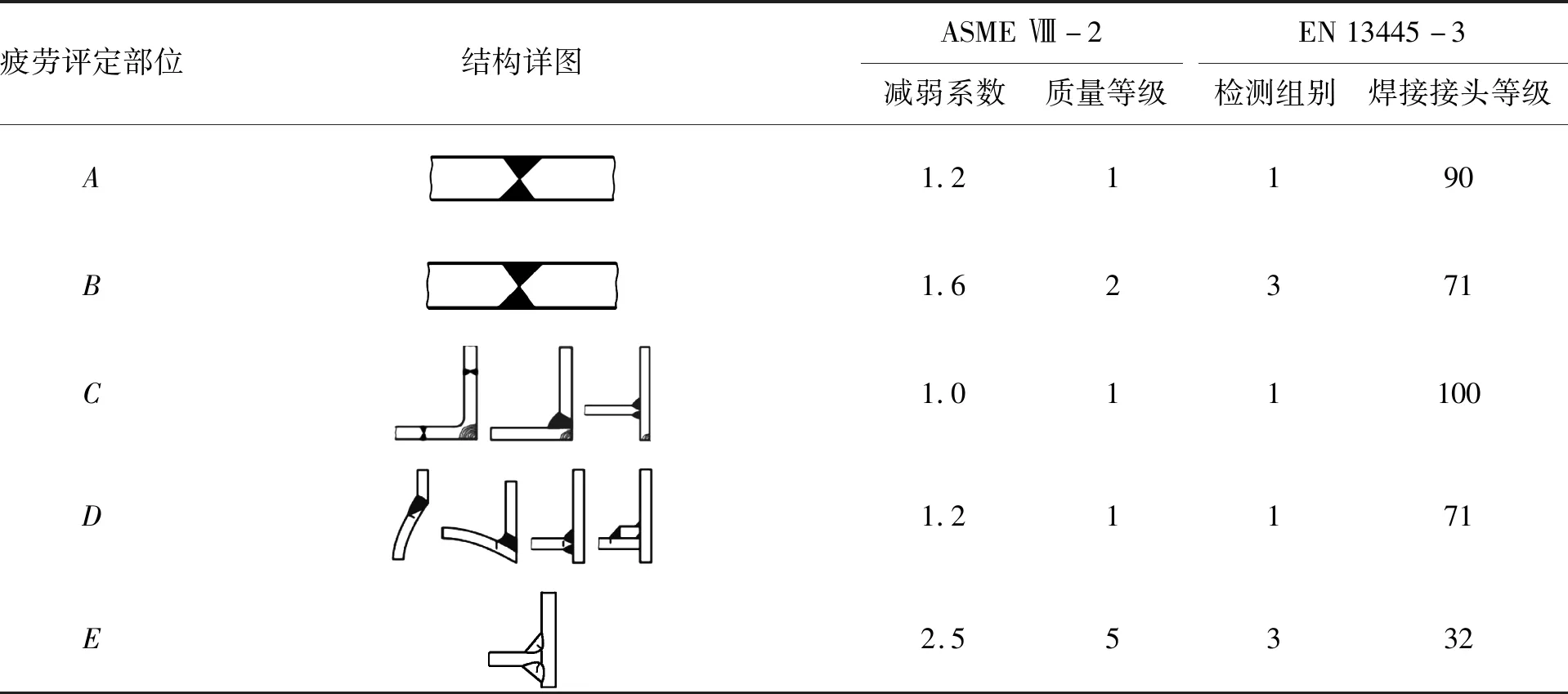

以下通过压力容器常见的几种典型焊接接头,对比两套标准中疲劳设计曲线的异同。表1中列出了A~E共5种常见的疲劳评定部位,其中,A为壳体的纵焊缝,双面坡口全焊透,且100%无损检测的对接焊缝;B与A类似,但仅进行局部无损检测;C为容器非焊缝部位的高应力区,例如总体结构不连续区域;D为接管与容器连接焊缝;E为填角焊缝。对于每一种评定部位,根据无损检测水平,按ASME标准给出相应的疲劳损失系数和无损检测水平,按EN 13445-3给出相应的无损检测组别和焊接接头等级。

表1 压力容器常见焊接接头Tab.1 Common weld details of pressure vessels

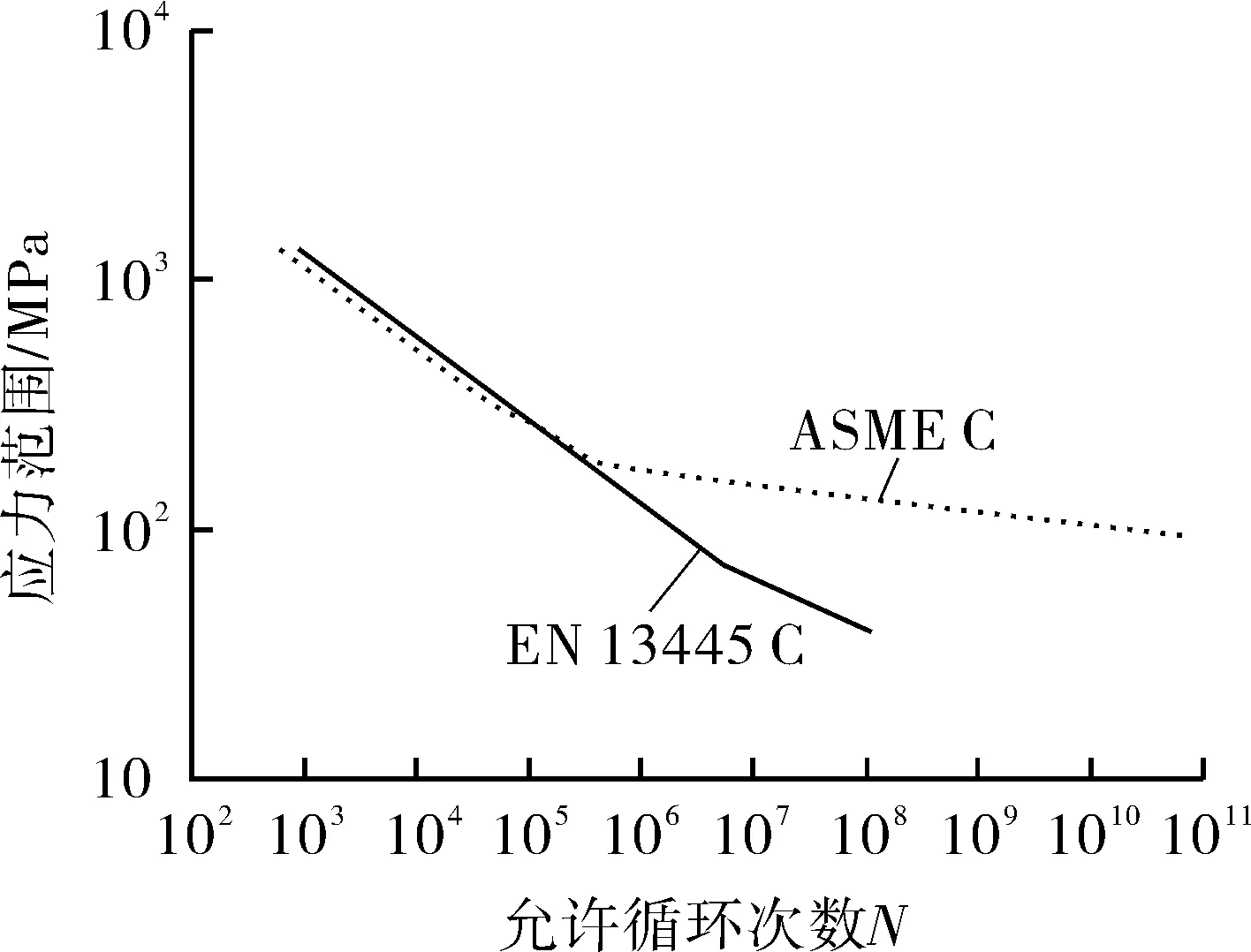

(1)假设某Q345R设备的纵焊缝为双面坡口的全焊透焊缝,根据不同的无损检测要求,分为A或B两种等级的焊缝。其对应的ASME标准的疲劳设计曲线和EN 13445适用的疲劳设计曲线见图3。

图3 EN 13445与ASME标准疲劳设计曲线对比(1)Fig.3 Comparison of fatigue design curves between EN 13445 and ASME (1)

(2)假设某设备总体结构不连续处(无焊缝)总应力较高,即表1中的部位C,对其进行疲劳评定。ASME标准中疲劳损失系数取1,EN 13445中按CLASS 100考虑。其对应的ASME标准疲劳设计曲线和EN 13445疲劳设计曲线见图4。

图4 EN 13445与ASME标准疲劳设计曲线对比(2)Fig.4 Comparison of fatigue design curves between EN 13445 and ASME (2)

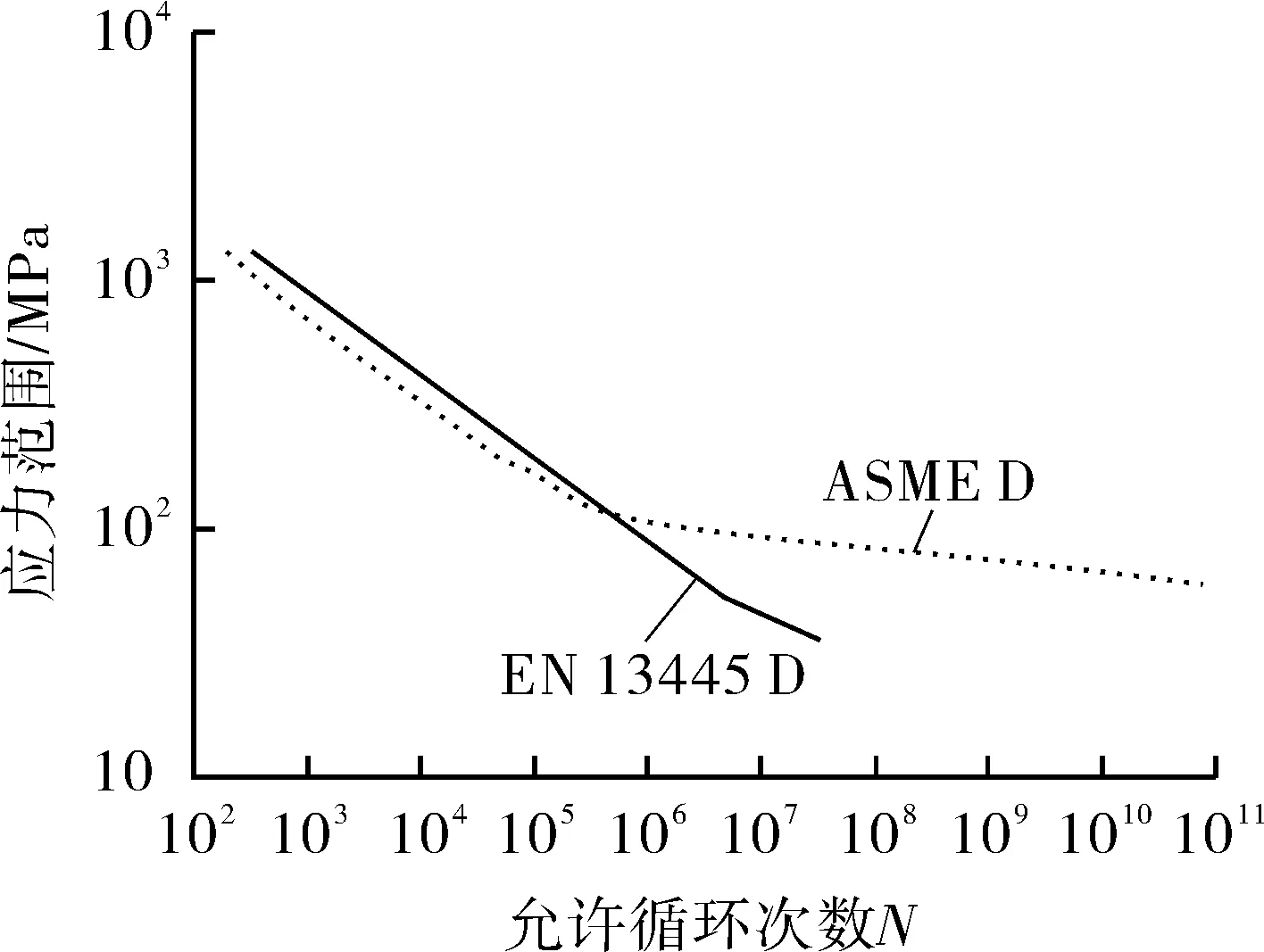

(3)某碳钢设备接管与壳体焊接,接管根部单面坡口,全焊透,且进行100%超声检测,对其根部焊缝部位进行疲劳评定,即表1中的部位D,ASME标准中疲劳损失系数取1.2,EN 13445中焊接接头等级取71。其对应的ASME标准疲劳设计曲线和EN 13445适用的疲劳设计曲线见图5。

图5 EN 13445与ASME疲劳设计曲线对比(3)Fig.5 Comparison of fatigue design curves between EN 13445 and ASME (3)

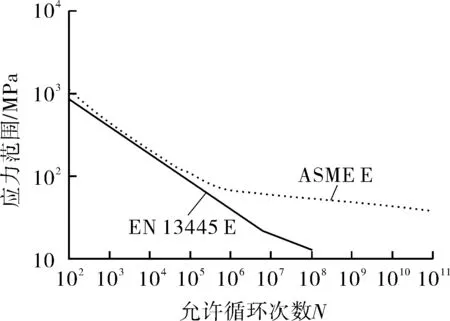

(4)某碳钢设备接管与壳体焊接,采用角接接头,即表1中部位E,进行局部体积性检测及100%表面检测。对其进行疲劳评定时,ASME标准中疲劳损失系数取2.5,EN 13445中焊接接头等级取32。其对应的ASME标准疲劳设计曲线和EN 13445适用的疲劳设计曲线见图6。

图6 EN 13445与ASME标准疲劳设计曲线对比(4)Fig.6 Comparison of fatigue design curves between EN 13445 and ASME (4)

从图3~6的曲线走势可以看出,对于设备中较常见的几种焊接接头类型,在低周疲劳情况下,ASME标准的疲劳曲线与EN 13445的疲劳曲线吻合较好。高周疲劳阶段,对于同一应力范围,ASME标准疲劳设计曲线对应的允许循环次数比EN 13445的允许循环次数更多。

这里需要注意,由于ASME标准中,评定疲劳时采用的应力基础数据是经过修正后的总应力,ASME标准中的总应力与EN 13445中的总应力相同。对于EN 13445评定疲劳,当采用等效应力评定疲劳时,在焊缝焊趾部位,采用的应力基础数据是等效结构应力,通常总应力值高于结构应力值。因此,不能简单地认为EN 13445的疲劳设计曲线比ASME标准的疲劳设计曲线保守。

ASME标准中的碳钢(抗拉强度≤552 MPa)与高合金钢的疲劳曲线如图7所示。可以看出,ASME标准的疲劳设计曲线中,对于同一应力幅,高合金钢的允许循环次数高于碳钢,这一特点在EN 13445中无法体现。文献[6]指出,可以对此进行专门的试验取得提高次数的依据。

图7 ASME标准中碳钢与高合金钢疲劳设计曲线对比Fig.7 Comparison of fatigue design curves between carbon and low alloy in ASME

1.3 缺口应力、名义应力和结构应力

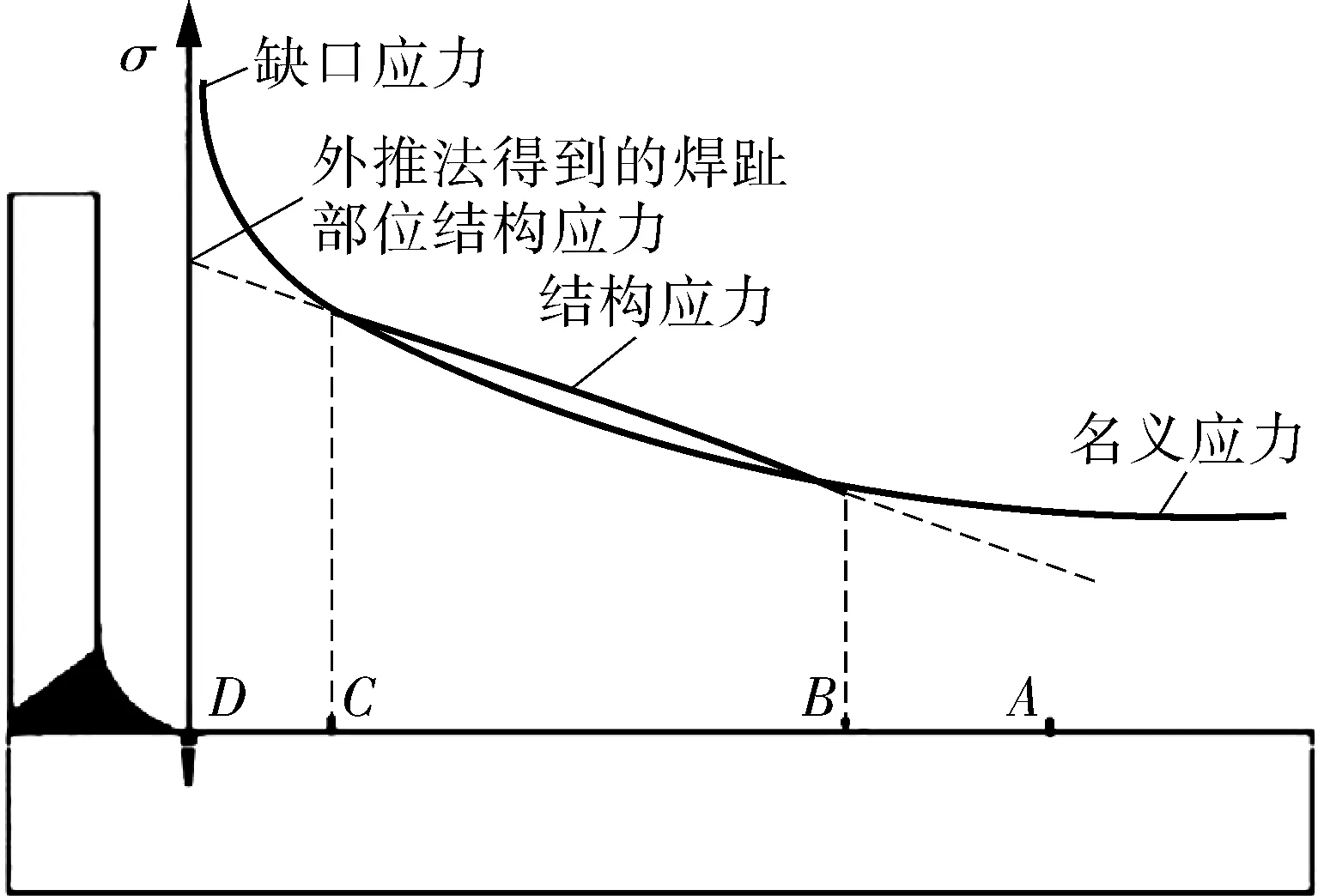

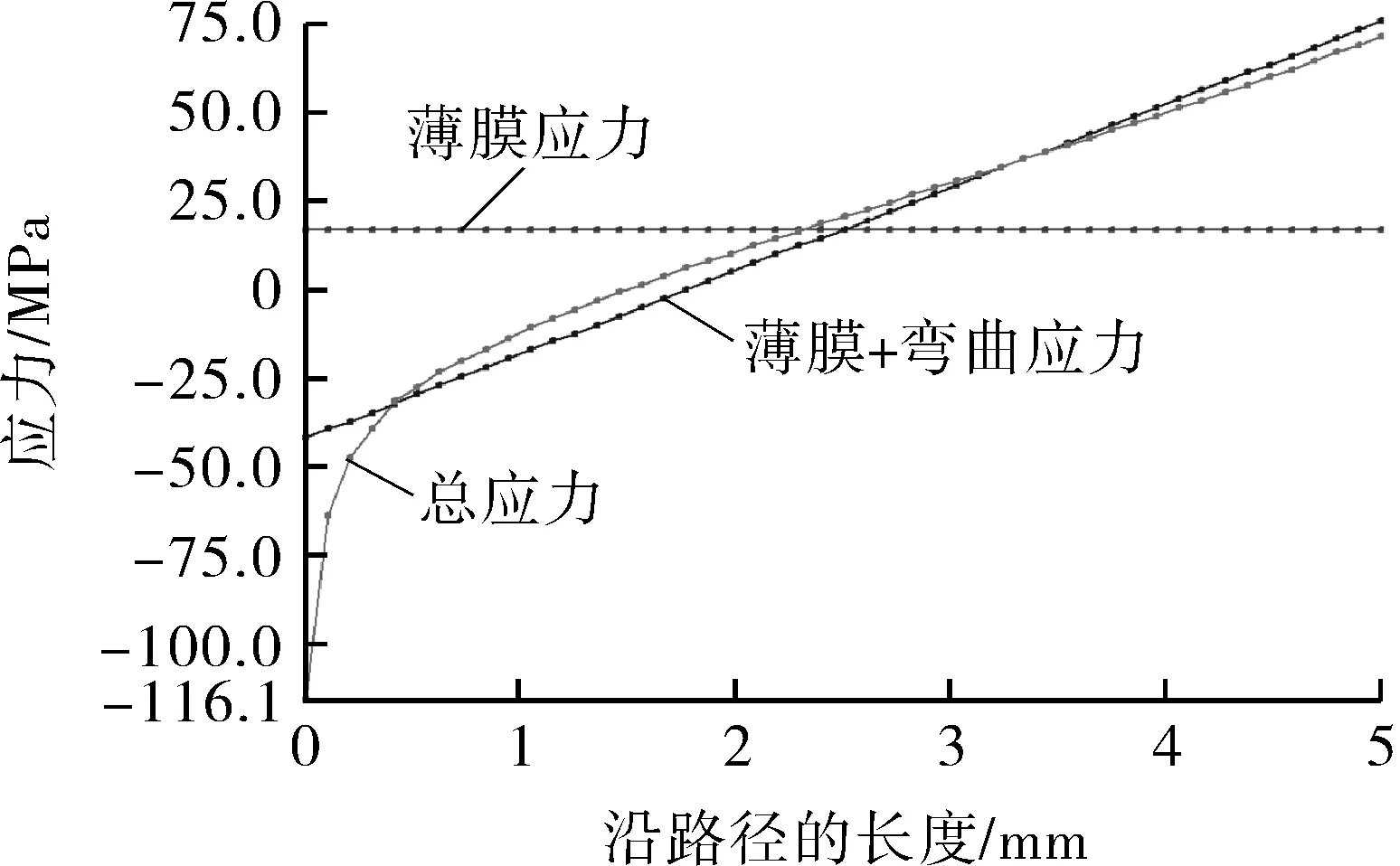

图8示出了缺口应力、名义应力与结构应力的关系。

图8 缺口应力、名义应力与结构应力Fig.8 Notch stress,nominal stress and structural stress

这里说明两个定义:等效应力和结构应力。根据EN 13445-3的18.2.7可知,等效应力可以采用Tresca理论计算,也可采用von Mises理论计算。Tresca等效应力大于von Mises等效应力,因此,工程中选择Tresca等效结构应力范围评定疲劳较为保守。根据EN 13445的定义,结构应力是由承受力、弯矩、压力等载荷产生的沿壁厚线性分布的应力。与名义应力不同,结构应力包含了总体结构不连续的影响,如接管与壳体连接处,壳体厚度变化处,但不包含由于局部不连续造成的缺口应力。由图8可以看出,焊趾处的结构应力由距离一定位置的结构应力外推得到,焊趾处的缺口应力由结构应力+非线性应力构成。

文献[5,7-9]对名义应力、结构应力、缺口应力的定义和相互关系进行了深入讨论。文献[5]指出,结构应力为一次加二次应力之和,缺口应力是结构应力加峰值应力之和,这一观点来自EN 13445-3中18.2.6及附录C中表 C-3的注5)和6),因此,缺口应力相当于ASME标准的总应力。后文将对这一观点进行讨论。

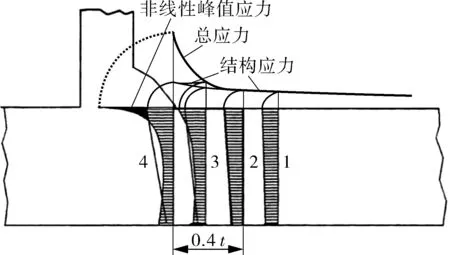

结合以上给出的EN 13445的3种焊缝的疲劳评定,对于第(1)种,由于焊缝远离结构不连续区域,此处应力主要为薄膜应力或者薄膜+弯曲应力,沿壁厚的非线性峰值应力成分很低或不存在,因此采用名义应力进行疲劳评定;而对于第(3)种焊缝,由于焊趾根部存在较大峰值应力,根据文献[5]的描述,由于峰值应力难以从缺口总应力中区分出来,因此采用热点外推法得到焊趾根部的结构应力。文献[10]为EN 13445标准引用的用于焊接接头疲劳评定中应力确定的参考文献,其中对于3种应力的定义有较为详细的说明。文献[10]中展示了焊趾附近不同距离处沿壁厚方向应力分布(见图9),还给出了热点外推法求焊趾处结构应力的具体方法(见图10)。

图9 焊趾附近不同距离处沿壁厚方向应力分布Fig.9 Stress distribution along the wall thickness at different distances from weld toe

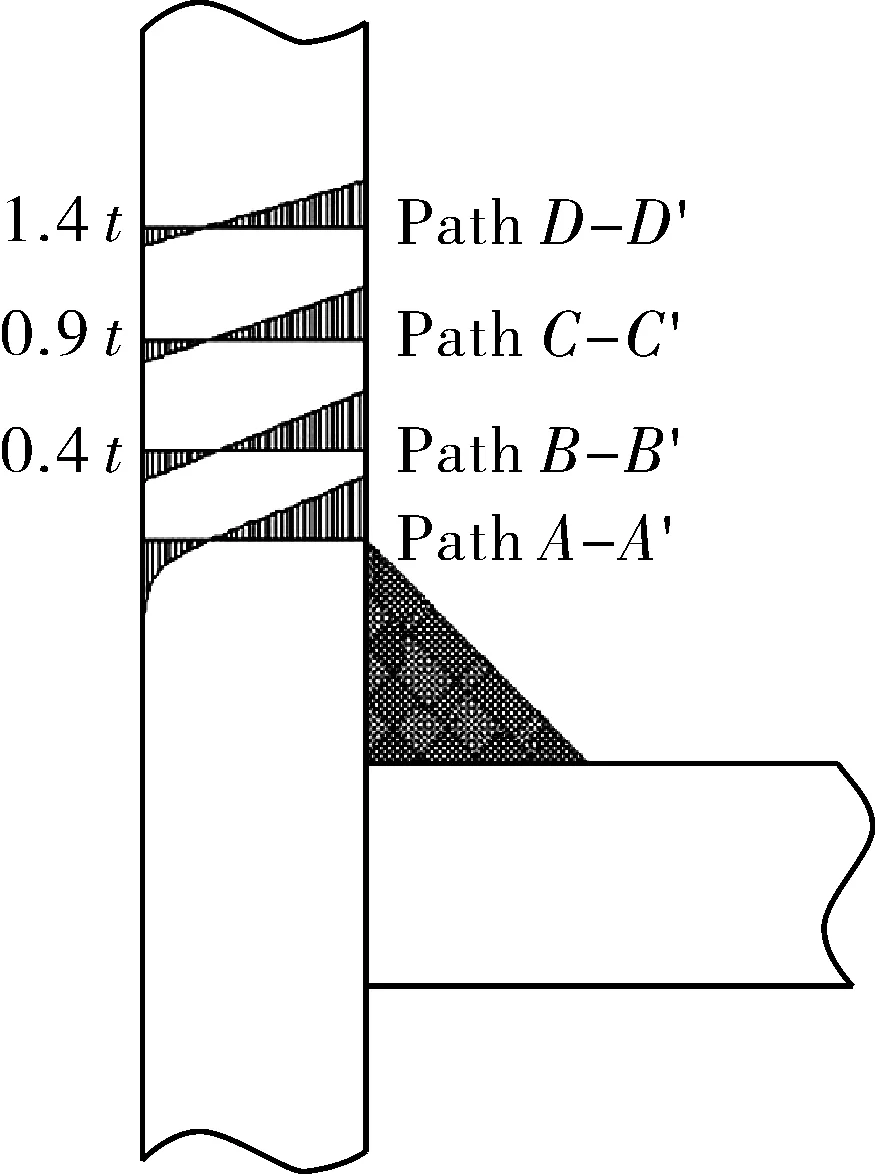

图10 热点外推法求焊趾处结构应力Fig.10 Obtaining structural stress at weld toe by extrapolation

由图9可以看出,随着与焊根距离的增加,自部位4至部位1,尤其是当与焊趾距离大于0.4t(t为壳体厚度)后,沿壁厚的应力分布逐渐由非线性分布状态变为线性分布状态,因此在外推法求焊趾处结构应力时,无论线性外推或二次外推,距离焊趾最近的第一个点,要求距离为0.4t。

对于弯曲应力较小的结构,采用线性外推,外推取值部位见图10(a),外推公式如下:

σhs=1.67σ(0.4t)-0.67σ(1.0t)

(1)

式中,σhs为焊趾处结构应力;σ(x)距离焊趾x处的结构应力;t为壳体壁厚。

对于弯曲应力较大的结构,采用二次外推,外推取值部位见图10(b),外推公式见如下:

σhs=2.52σ(0.4t)-2.24σ(0.9t)+0.72σ(1.4t)

(2)

对于薄板结构,外推取值部位与焊趾距离必须>0.2t,见图10(c)。

名义应力、结构应力和缺口总应力因疲劳分析而提出[7],前文介绍过,它们与EN 13445-3附录C中的应力分类之间的关系在表C-3的注5)和6)进行了说明,结构应力为一次加二次应力之和,缺口应力是结构应力与峰值应力之和。但EN 13445-3附录C中的关于一次应力,一次+二次应力的介绍,与注5)和6)的说明,在某些特定结构处,产生了矛盾,值得讨论。

EN 13445-3的表 C-2中,给出了接管与壳体连接处的应力分类说明,对于接管与壳体连接焊缝焊趾处的薄膜应力,根据不同的载荷,视为PL和Qm,弯曲应力,视为Pb和Qb。根据表C-3,其中PL+Q组成(Δσeq)p+Q,按注5)的定义,为结构应力范围,若按EN 13445-3第18章的要求,此处的结构应力应由热点外推得到,该应力即一次局部薄膜+一次弯曲应力+二次应力。但附录C中4.4给出的关于薄膜应力、弯曲应力和峰值应力的求法,应同样适用于此处,该方法与ASME标准的附录5-A中的方法相同。热点外推法得到的焊趾处结构应力,与附录C中4.4节获得的一次+二次应力,必然不同,否则若想得到焊趾处的结构应力,直接采用附录C中4.4节的方法即可。

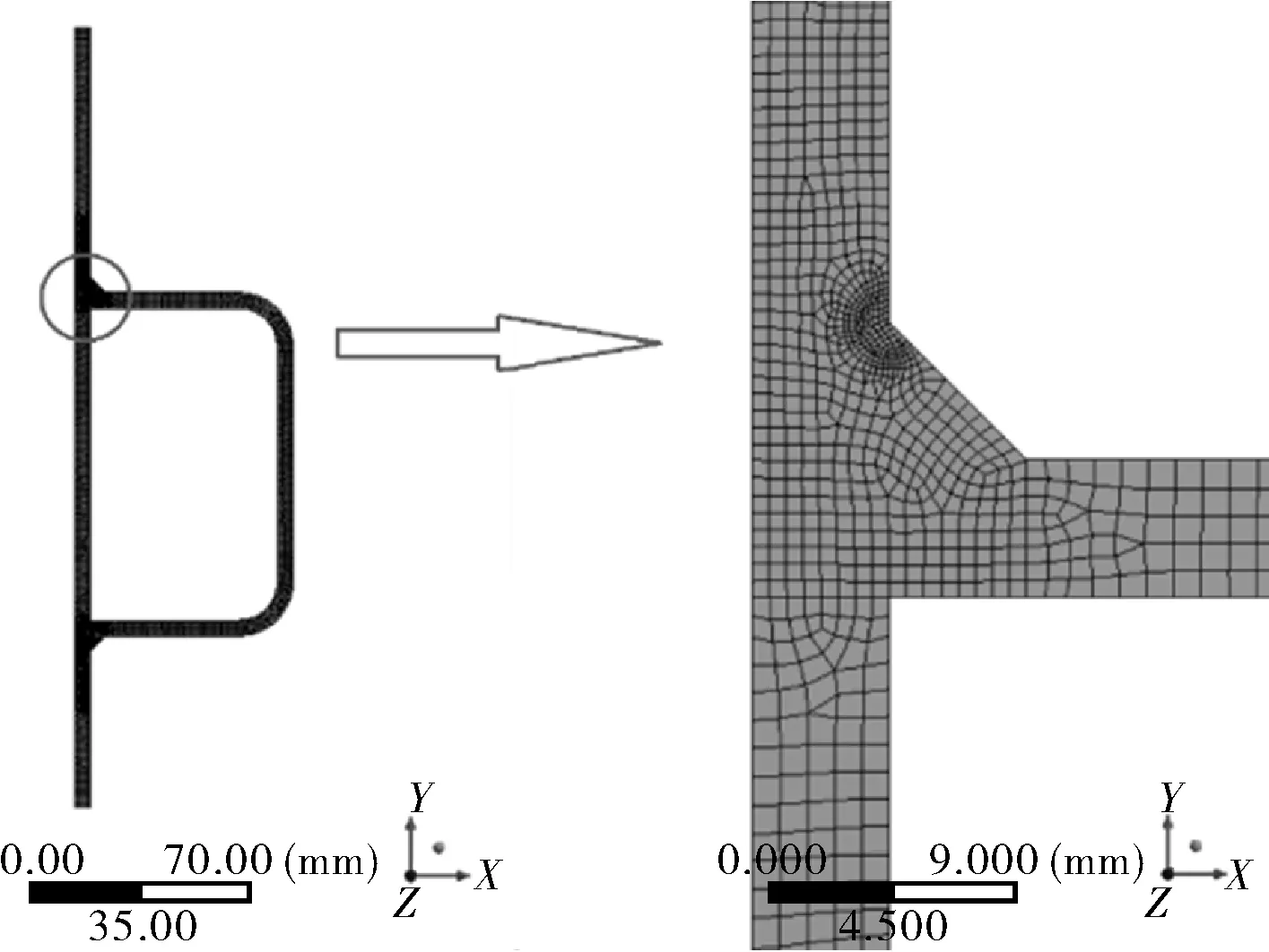

以下结合一个具体实例,对焊趾根部的结构应力作说明。某带夹套的圆形压力腔的有限元模型采用轴对称模型,根据文献[10]的要求,夹套与腔体之间的焊缝焊趾处网格进行了局部细化,见图11,其应力强度云图见图12。从焊趾处和距离焊趾0.4t,0.9t,1.4t处取4条路径A-A′,B-B′,C-C′,D-D′,将每条路径上沿腔体轴线方向进行线性化,取得每条路径壳体轴线方向的应力线性化结果,如图13所示。模仿图9,将每条路径的沿壳体轴向方向的应力分布体现在同一图中,可观察焊趾附近的沿腔体轴向方向的名义应力、结构应力和缺口总应力的变化规律。

图11 某带夹套压力腔的轴对称网格模型Fig.11 Axisymmetric meshing model of a jacketed pressure chamber

图12 某带夹套压力腔的应力强度云图及线性化路径Fig.12 Stress intensity nephogram and linearized path of a jacketed pressure chamber

(a)路径A-A′

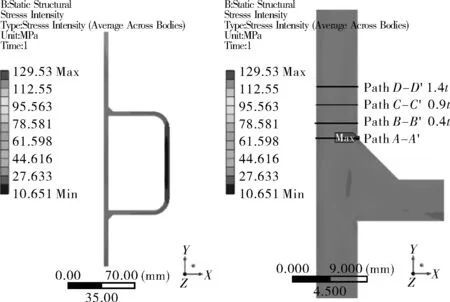

通过图13和图14可以看出,焊趾处路径A-A′,沿壳体轴向方向的应力中含有较大的非线性成分,而距离焊趾0.4t的路径B-B′的应力只有沿壁厚的线性成分,随着距离的增加,线性成分中的弯曲应力逐渐降低,4条路径的薄膜应力基本不变。

图14 焊趾附近沿壁厚的应力变化Fig.14 Stress variation along the wall thickness near weld toe

根据EN 13445-3附录C中4.4节的方法,求得路径A-A′的一次+二次应力(Tresca应力)为74.6 MPa。

采用热点外推法,根据式(3)二次外推,得到焊趾处的结构应力(Tresca应力)为81.63 MPa。

可见EN 13445中表 C-3的注5)和6)的说明,在焊趾处的应用值得进一步讨论。笔者认为,当采用附录C进行应力分类和评定时,按照C中4.4节要求,求得各部位的一次应力和一次+二次应力,无需与疲劳分析章节第18章的热点外推法求结构应力产生联系。当遇到需要进行疲劳评定的结构,焊趾处采用热点外推法求得结构应力,不应采用该处沿壁厚方向的路径线性化后的薄膜+弯曲应力作为焊趾处的结构应力。

1.4 循环计数方法

针对载荷随着时间变化较复杂的工况,EN 13445-3中18.9节给出两种疲劳计数方法。

(1)简化的循环计数方法。

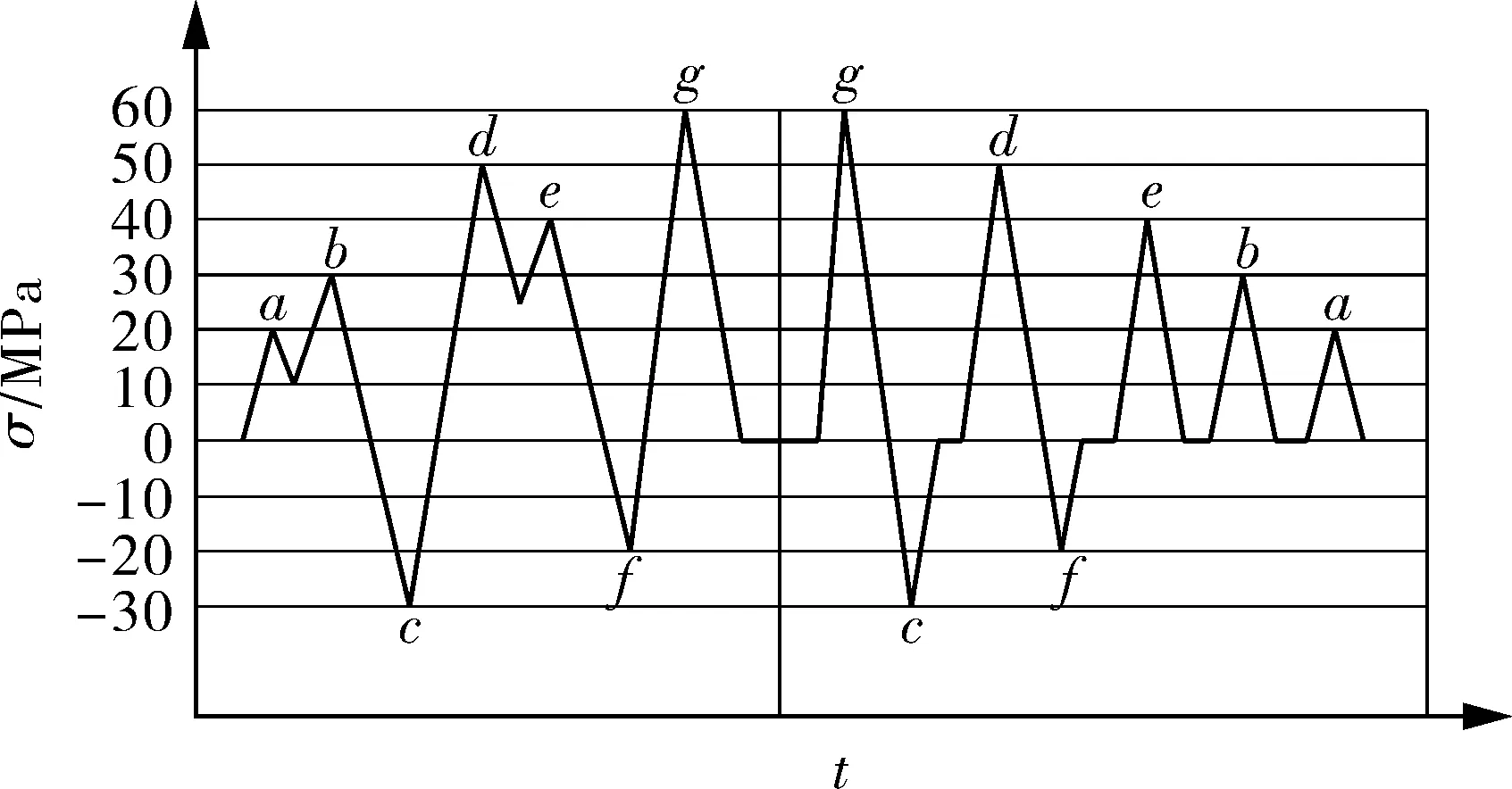

该方法适用范围广,对于大部分疲劳工况,涉及压力、温度同时随时间变化,且非等比例变化的工况,均可用于循环计数。EN 13445-3中图18-7给出了简化计数法示意图(见图15)。

图15 简化的计数法示意Fig.15 Schematic diagram of simplified counting method

针对这种计数法,标准中表18-3给出示例,具体可查阅标准。首先,将载荷分类,分为特定的载荷事件1(机械载荷),2(压力波动),3(温度变化),4(全压力范围)。这些事件必须相互独立,每一事件有相应的应力幅和循环次数,将其次数按从小到大排序,如本例中,事件4的次数n4最小,然后依次增大。然后,对其进行组合,形成A~D四种组合,其中,组合应力幅最大的事件A,其循环次数由最小的次数n4决定,c4=n4;此时载荷4的次数用完,然后剩余的循环组成新的事件B,其循环次数由目前最小的次数n3决定,由于A中已用掉n4次数,因此B事件的循环次数为c3=n3-n4;以此类推,事件D中循环次数为剩下的次数,即c1=n1-n2-n3-n4。

(2)蓄水池计数法。

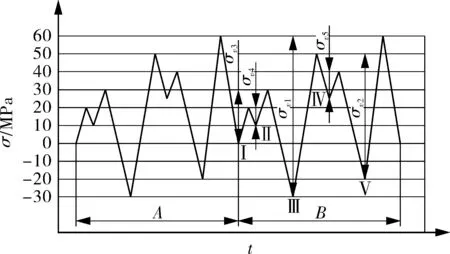

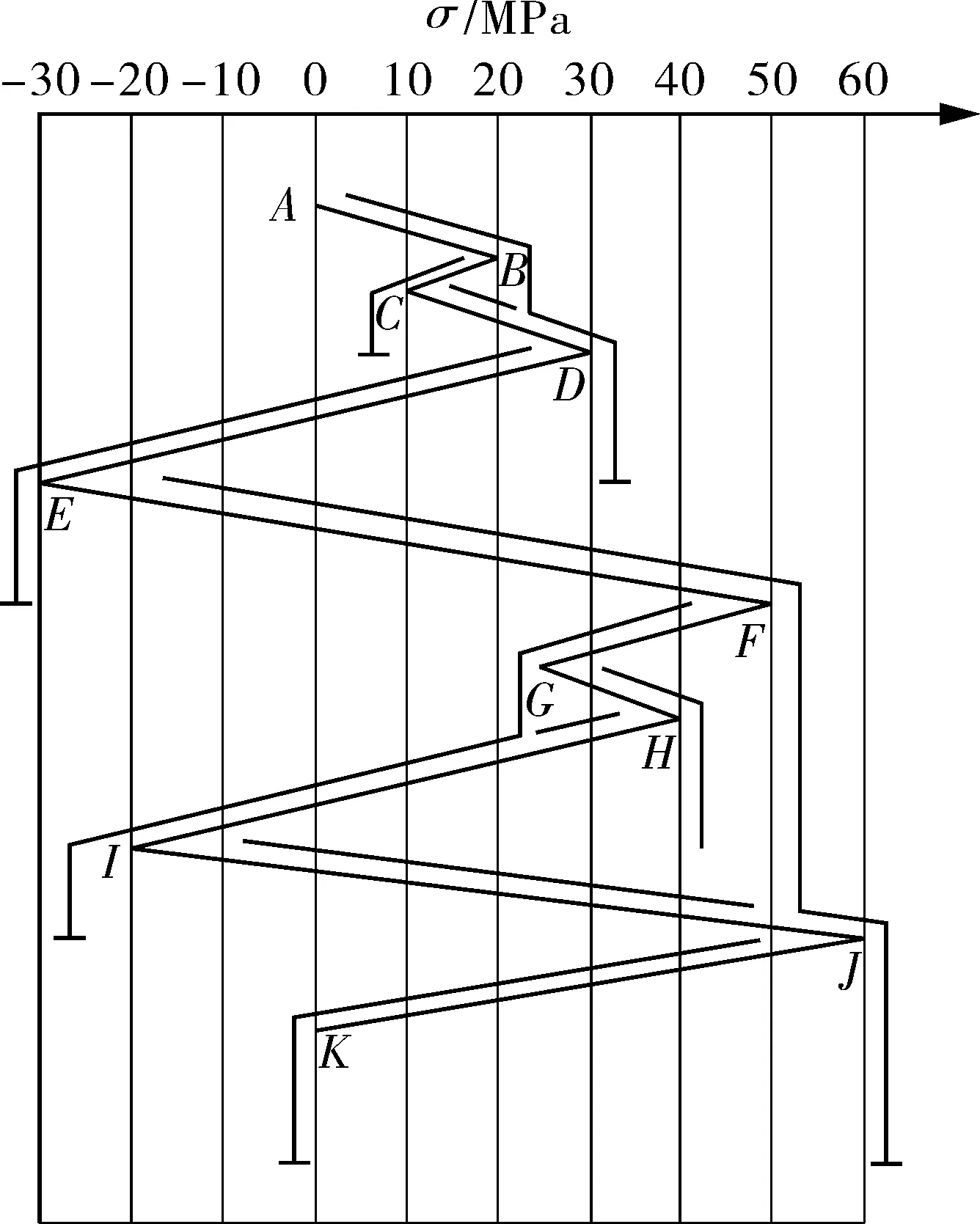

EN 13445-3中图18-8给出蓄水池循环计数法的示意,为更清楚地说明这一方法,将图18-8进行修改,给曲线的每个折点赋值,见图16。

图16 蓄水池法计数示意Fig.16 Schematic diagram of reservoir cycle counting method

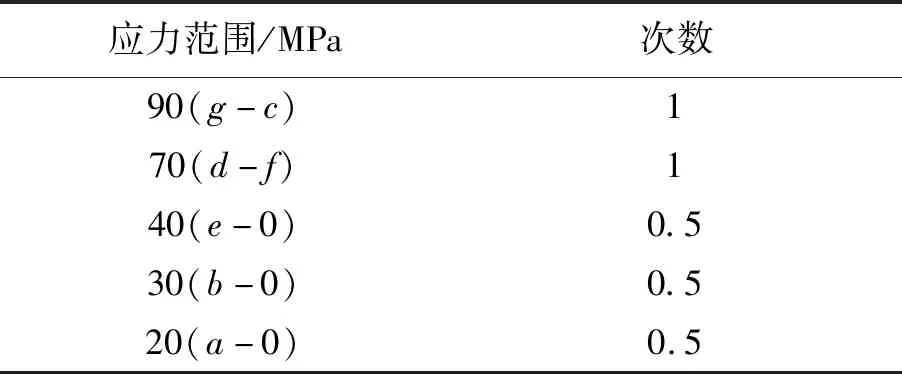

蓄水池法便于理解,使用前提是主应力方向不发生变化。文献[11]对这一方法有简要介绍。其计数步骤如下:①将图中A进行调整,形成两端高的一个蓄水池,见B所示;②假设B中的蓄水池的Ⅰ~Ⅴ五个低点各有一阀门;③将最低的Ⅲ阀门打开,得到的应力范围为σv1,此范围记1次;④将Ⅴ阀门打开,得到的应力范围为σv2,此范围记1次;⑤将Ⅰ阀门打开,得到应力范围为σv3,此范围记1次;⑥将Ⅱ阀门打开,得到应力范围为σv4,此范围记1次;⑦将Ⅳ阀门打开,得到应力范围为σv5,此范围记1次,此时蓄水池中所有液体流尽。得到的应力幅和对应的次数见表2。

表2 图16中蓄水池法计数结果Tab.2 The counting result by reservoir cycle counting method in Fig.16

ASME标准中采用雨流法和最大最小计数法进行循环次数的计数。文献[11]中重点介绍了雨流法的理论知识,简要介绍了最大最小计数法和蓄水池法,雨流法与蓄水池法都不能用于主应力变化的循环工况。文献[12]中通过工程实例介绍了最大最小计数法的应用,最大最小计数法与简化的循环计数法都可以用于非比例加载的循环工况。

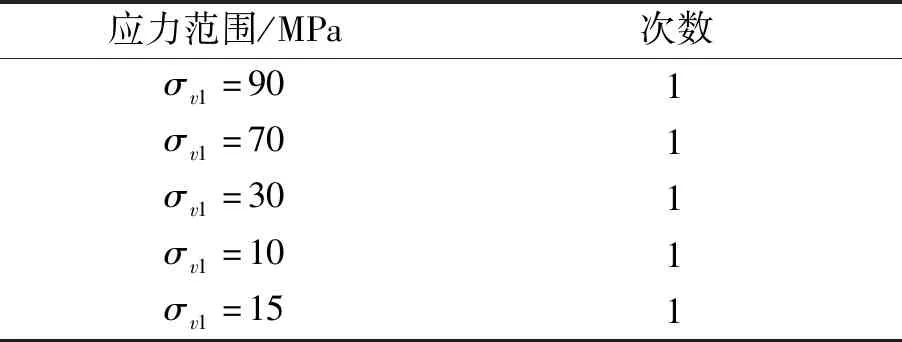

图16中的数据按雨流法计数见图17,计数结果见表3。图16中的数据按最大最小计数法的计数见图18,计数结果见表4。

表4 最大最小计数法计数结果Tab.4 The counting results by max-min cycle counting method

图18 最大最小计数法示意Fig.18 Max-min cycle counting method

表3 雨流法计数结果Tab.3 The counting result by rainflow cycle counting method

图17 雨流法计数示意Fig.17 Schematic diagram of rainflow cycle counting method

从表2~4可以看出,不同循环计数法得到的计数结果有较大差异,因此在工程中应遵循标准、严格应用相应的计数法。

2 结语

(1)对于工程问题,根据实际结构准确判断评定部位和进行焊接接头等级划分。

(2)EN 13445-3的疲劳设计曲线与材料无关,与焊接接头等级有关,曲线纵轴为应力范围,ASME标准的疲劳设计曲线与材料相关,曲线纵轴为应力幅。两种疲劳设计曲线都呈现双折线的形式,对于同一应力范围,在折线前半段,ASME标准的曲线对应的循环次数与EN 13445接近;在折线的后半段,ASME标准的曲线对应的循环次数大于EN 13445标准。

(3)疲劳评定时,焊趾根部等效结构应力由热点外推法获得,此处的结构应力与沿壁厚路径线性化后的薄膜+弯曲应力不应视为同一应力。

(4)遇到复杂载荷历史,对于非比例加载,应采用简化的循环计数方法;对于主应力不发生变化的载荷工况,可采用蓄水池计数方法。