海洋玻纤增强柔性管用锥套连接型接头密封性能研究

王 刚,颜廷俊,李 平,李 鹏,丛日峰,孙宝晗

(1.北京化工大学 机电工程学院,北京 100029;2.山东冠通管业有限公司,山东威海 264400)

0 引言

海洋油气资源的开采已经成为当今世界石油发展的一个主要趋势,而玻纤增强柔性管具有耐腐蚀、易弯曲、便于运输和施工等一系列优点,已经成为海洋油气资源开发的主要发展方向[1-3]。接头作为管道系统终端连接装置,是管道系统中的重要结构,同时也是管道系统中最容易失效的环节。目前国内外常用的非金属复合材料管接头有Traplock型接头、Magma型接头、扣压接头及Airborne公司生产的锥套连接型接头。国内常用扣压接头来连接非金属复合材料管,但该连接方式容易在连接处产生应力集中[4]。本项目组在进行玻纤增强柔性管用锥套连接型接头研究之前进行了扣压接头的设计和试验。由于扣压接头对扣压过程中内涨力及外扣力要求较高,该力过大或过小都会造成接头连接失效,如图1所示。而锥套连接型接头在安装过程中不需要通过扣压设备进行内涨及外扣,其主要通过拧紧外护套与接头内芯法兰间的螺栓,将作用在外护套上的轴向力通过锥形体转换为作用在玻纤增强柔性管的径向力,同时为使管体受力均匀,将锥形体进行6等分,从而有效避免接头在安装过程中产生的压紧面受力不均匀现象。目前,杨保成等[5]研制了新型柔性管接头,此接头不仅可以避免排气孔在接头扣压过程中产生变形,而且可以提高排气孔处的结构强度;吴翔实等[6-7]利用ABAQUS有限元分析软件,对海洋非粘接复合材料管接头的密封性能进行校核,得到密封结构参数变化对接头密封性能和力学性能的影响规律;王少鹏等[8]利用ABAQUS有限元分析软件,按照DNV设计规范对接头所受应力进行校核,验证了新型楔块夹紧式接头系统的设计可行性与结构可靠性。目前尚未查到针对海洋玻纤增强柔性管用锥套连接型接头密封性能方面的研究及标准。本文根据项目要求,参考API 17B标准规定,运用ABAQUS有限元分析软件,对海洋玻纤增强柔性管用锥套连接型接头在极限工作压力下的密封性能进行全面校核,为海洋工程用玻纤增强柔性管接头的密封设计提供参考。

(a)

1 锥套连接型接头密封结构及材料性能参数

该项目玻纤增强柔性管的设计内压为30 MPa,轴向拉伸载荷588 kN,管道爆破压力为90 MPa。根据美国石油协会标准API 17B—2014《柔性管道推荐使用方法》规定,接头必须满足玻纤增强柔性管的所有性能要求,故接头的极限工作压力取90 MPa,由极限工作压力产生的轴向拉伸载荷:

F=πR2p=π×76.22×90≈1 641.732 kN

为满足设计要求,接头在无内压载荷时接触摩擦力应大于管道设计轴向拉伸载荷588 kN,在极限工作压力作用时,接触摩擦力应大于由极限工作压力产生的轴向拉伸载荷1 641.732 kN。

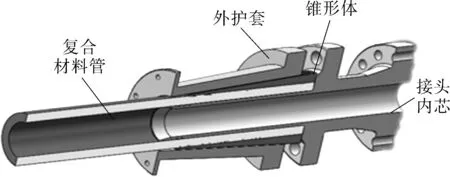

1.1 锥套连接型接头结构

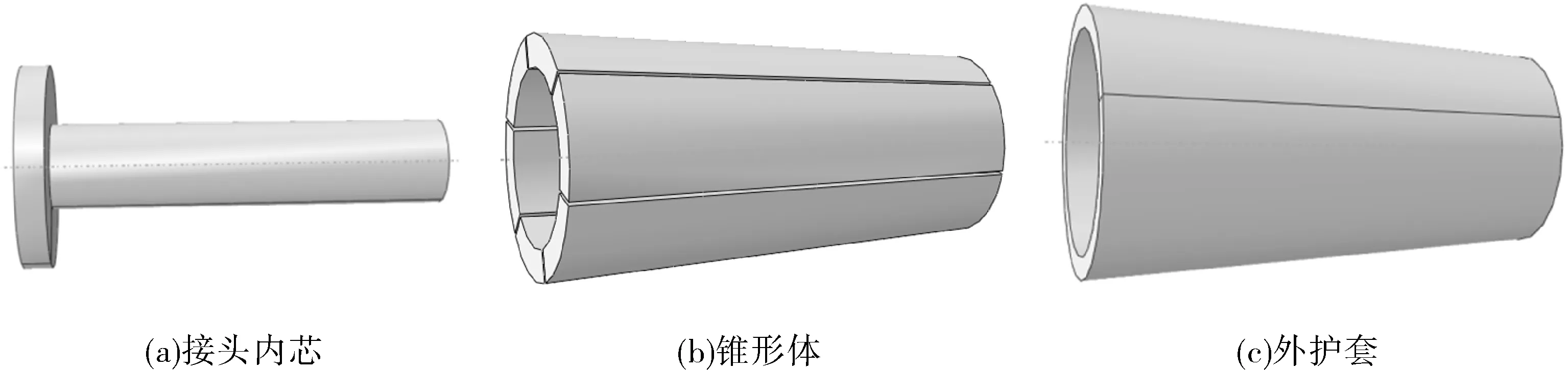

锥套连接型接头主要由接头内芯、锥形体和外护套三部分构成,见图2。接头内芯在接头安装过程中起支撑作用,并在外护套作用下同锥形体一起夹紧复合材料管,从而保证接头的密封性能。锥形体在接头的密封中起着关键的作用,是接头系统中最重要的部分。外护套是主要的传力原件,通过拧紧与接头内芯法兰间的螺栓,将作用的轴向力通过锥形体转换为复合材料管的径向力。

图2 锥套连接型接头结构示意Fig.2 Schematic diagram of cone-sleeve joint structure

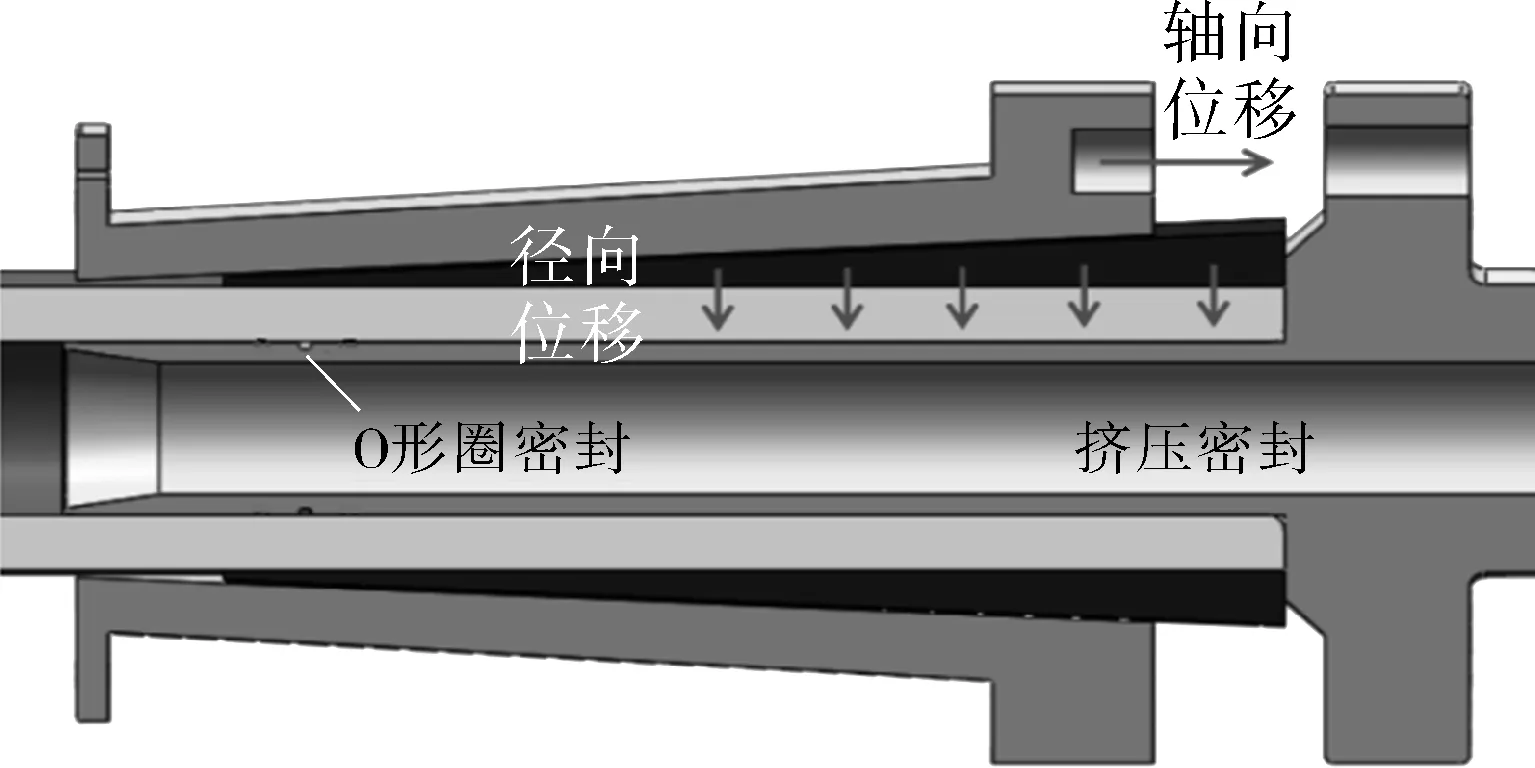

1.2 锥套连接型接头密封结构

锥套连接型接头以O形圈密封为主,挤压密封为辅。接头内芯前端设有O形密封圈,O形密封圈的安装位置不得超出锥形体长度,以确保接头能够有效压紧O形密封圈。接头内芯与管体采用过盈配合,过盈量为1 mm(直径方向),锥套连接型接头的密封型式见图3。

图3 锥套连接型接头密封型式Fig.3 Taper-sleeve joint sealing type

1.3 材料参数

1.3.1 海洋用玻纤增强柔性管结构参数

海洋用玻纤增强柔性管主要由内衬层、增强层及外保护层构成,各层之间相互粘接,其中内衬层和外保护层材料为高密度聚乙烯(HDPE),增强层材料为玻璃纤维带,玻璃纤维带缠绕角度为±55°,缠绕层数为60层,管道公称直径150 mm。玻璃纤维带的力学性能参数由生产厂家通过试验获得,见表1。

表1 玻璃纤维带材料性能参数Tab.1 Material property parameters of glass fiber tape

HDPE力学性能参数通过拉伸试验获得,试样由海洋用玻纤增强柔性管内衬层材料注塑而成。拉伸试验所用的设备为万能试验机,依据GB/T 1040.2—2006《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》进行拉伸试验,试样数量为5个,试样尺寸见表2。

表2 HDPE拉伸试样尺寸Tab.2 HDPE tensile sample size mm

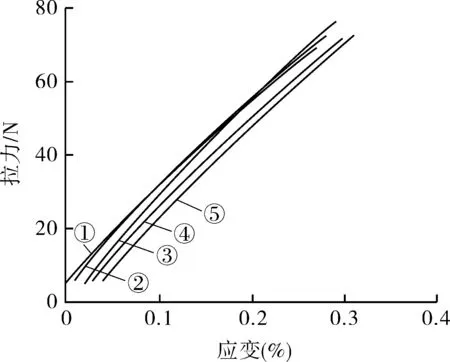

HDPE力学性能测试曲线见图4,通过对5个试样测试结果取平均值,得到HDPE在常温下的力学性能参数见表3。

(a)拉力-应变曲线

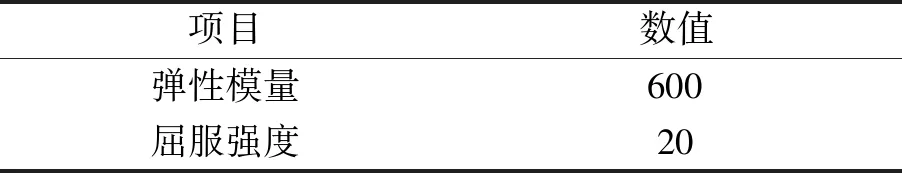

表3 HDPE材料力学性能参数Tab.3 Mechanical property parameters of HDPE material MPa

1.3.2 接头及O形密封圈材料性能参数

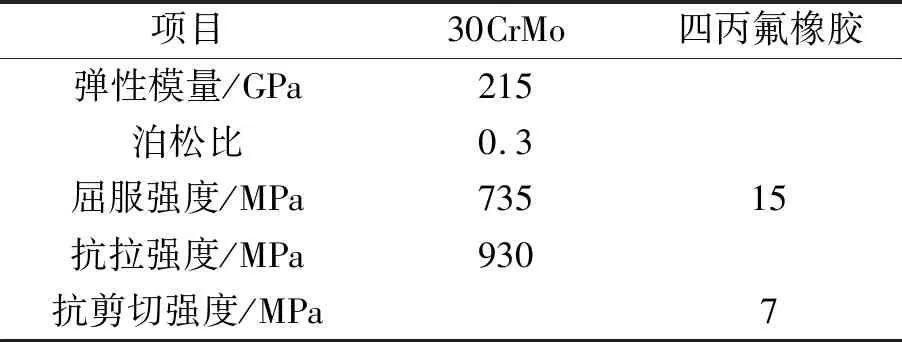

根据API 17B,在含H2S和CO2的酸性条件下,接头材料推荐使用30CrMo,O形圈材料选用四丙氟橡胶[9],材料性能参数见表4。

表4 30CrMo、四丙氟橡胶材料性能参数Tab.4 Performance parameters of 30CrMo and tetrapropyl fluoro rubber

2 有限元分析

锥套连接型接头的接头内芯前端设有一道O形密封圈,由于接头内芯与管道内衬层间采用过盈配合,由此产生的干涉力作用下O形密封圈产生初始变形,从而形成一定的初始密封效果。当管道内充满高压介质时,在介质压力作用下O形密封圈进一步压缩,从而增强O形密封圈的密封效果。而挤压密封主要通过拧紧接头内芯与外护套间的高强度法兰螺栓,使锥形体和接头内芯能够与管道充分接触,从而夹紧管道,防止高压介质作用下接头被拉脱。考虑到建模过程及分析的简化,在不影响计算结果的前提下,通过定义多个分析步对O形密封圈和接头挤压密封进行分析。

2.1 O形密封圈有限元分析

2.1.1 O形密封圈有限元模型建立

由于O形密封圈、锥套连接型接头及玻纤增强柔性管均为轴对称结构,为提高计算效率,采用二维轴对称单元来模拟O形密封圈的密封性能。O形密封圈选用CAX4RH的4节点双线性轴对称四边形单元进行自由网格划分,划分后共有4 737个节点,4 688个单元,密封槽和内衬层均简化为刚体,采用RAX2的2节点线性轴对称刚性连接单元。定义O形密封圈与内衬层及密封槽间的相互作用为通用接触,通过切向、法向行为定义其接触属性[10-11]。密封槽及O形密封圈几何参数:密封槽宽度9.5 mm,深度5.6 mm;O形密封圈规格143.20 mm(内径)×7.00 mm(线径)。O形密封圈密封系统网格划分见图5。

图5 O形密封圈密封系统网格划分Fig.5 Mesh division of O-ring sealing system

O形密封圈选用的橡胶材料属于超弹性体,选用Mooney-Rivlin模型进行分析,该模型能够较好地描述橡胶材料的大变形和非线性特性。Mooney-Rivlin模型主要通过C10和C01两个参数对橡胶材料的特性进行描述。根据参考文献[12-14]中橡胶材料弹性模量E与材料硬度HR的拟合公式,可求得参数C10和C01。

C01=0.25C10

本文极限工作压力为90 MPa属于高压环境,因此O形密封圈材料硬度选90,代入上述公式可得参数C10=2.79,C01=0.697 5。

2.1.2 载荷与边界条件

将接头内芯上的密封槽设置为完全固定,通过设置两个分析步来模拟O形密封圈在各个工况下的受力:第一步模拟O形密封圈的预装过程,通过给内衬层施加1.4 mm的径向位移来模拟初始密封状态;第二步施加介质压力载荷。接头内芯与内衬层采用过盈配合,故O形密封圈安装过程中与内衬层间不存在间隙。

2.2 接头挤压密封有限元分析

2.2.1 挤压密封有限元模型建立

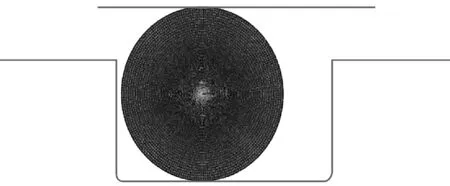

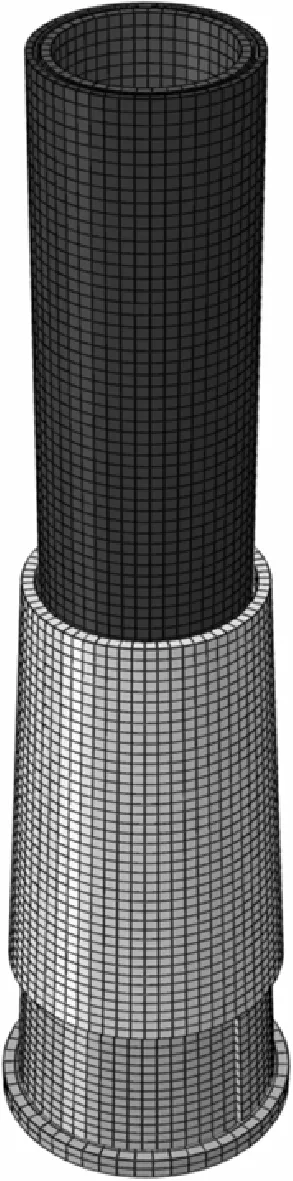

结合锥套连接型接头实际结构,通过ABAQUS软件建立其有限元分析模型。为降低分析难度,在建模过程中对系统倒角、圆角以及凹槽等细节进行简化处理。在接头与管道以及接头各零件间相互作用区域,通过设置接触来模拟其相互作用:采用硬接触模拟其法向行为、采用库伦摩擦模拟其切向行为。接头内芯、锥形体、外护套及玻纤增强柔性管内衬层和外保护层采用C3D8R的8节点线性六面体单元,单元数量分别为2 652,4 360,2 520,4 300,5 000;玻纤增强柔性管增强层采用S4R的4节点曲面薄壳单元,单元总数 4 700。接头结构有限元模型及网格划分分别见图6,7。当前网格总数量为23 500,按照将3D几何模型设置1.26倍加密方式的原则,加密后的网格数量约为30 000,加密后试算结果与未加密计算结果的各节点应力值相差较小,故为了提高计算效率,选择网格总数量23 500进行有限元分析和计算。

图6 接头结构有限元模型Fig.6 Finite element model of joint structure

2.2.2 载荷与边界条件

通过两个分析步来模拟接头安装及密封过程:第一步限制接头内芯法兰端部的轴向自由度,对外护套施加轴向位移载荷,模拟接头的安装过程,确定接头外护套的安装距离;第二步在接头内芯和玻纤增强柔性管内衬层施加极限工作压力90 MPa,校核接头的抗拉强度。

图7 接头挤压密封模型网格划分Fig.7 Mesh division of joint extrusion seal model

3 结果与讨论

3.1 O形密封圈有限元模拟结果分析

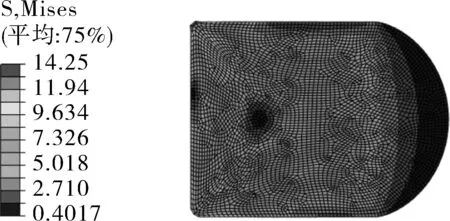

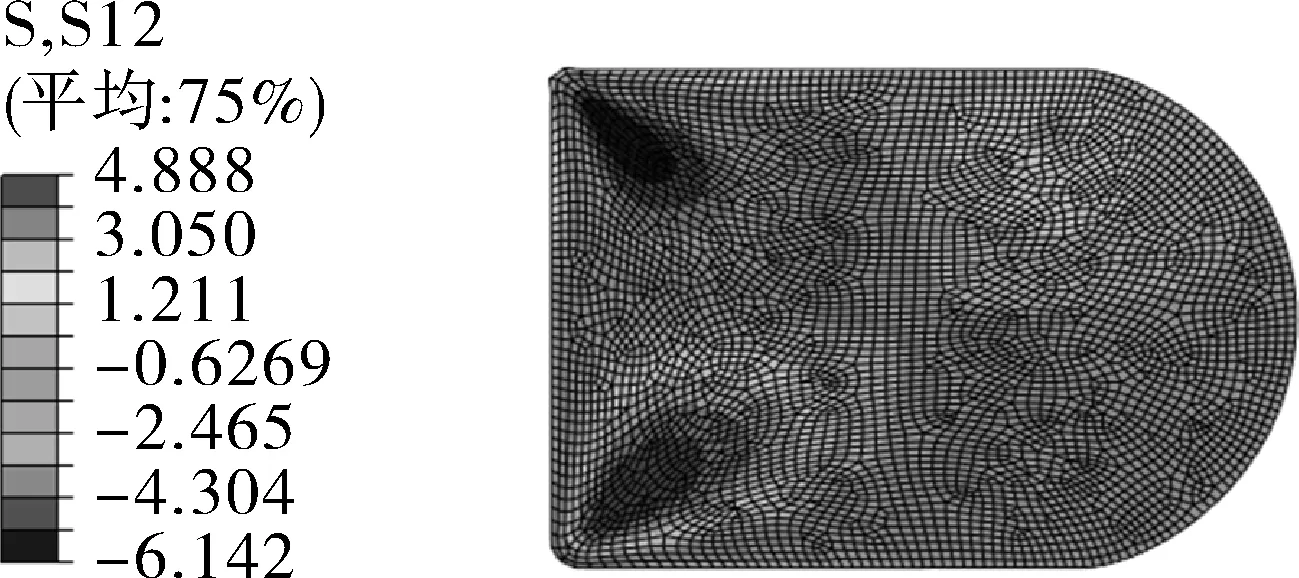

3.1.1 O形密封圈的强度校核

依据O形密封圈最大剪应力准则、最大Mises应力准则的失效判据,对其进行强度校核。由图8 可以看出,当达到极限工作压力90 MPa时,O形密封圈所受Mises应力最大值为14.2 MPa,小于四丙氟橡胶屈服强度15 MPa。由图9可以看出,当达到极限工作压力90 MPa时,O形密封圈最大剪应力为4.88 MPa,小于四丙氟橡胶抗剪切强度7 MPa,故O形密封圈满足强度要求。

图8 O形密封圈Mises应力云图Fig.8 Mises stress nephogram of O-ring

图9 O形密封圈剪应力云图Fig.9 Shear stress nephogram of O-ring

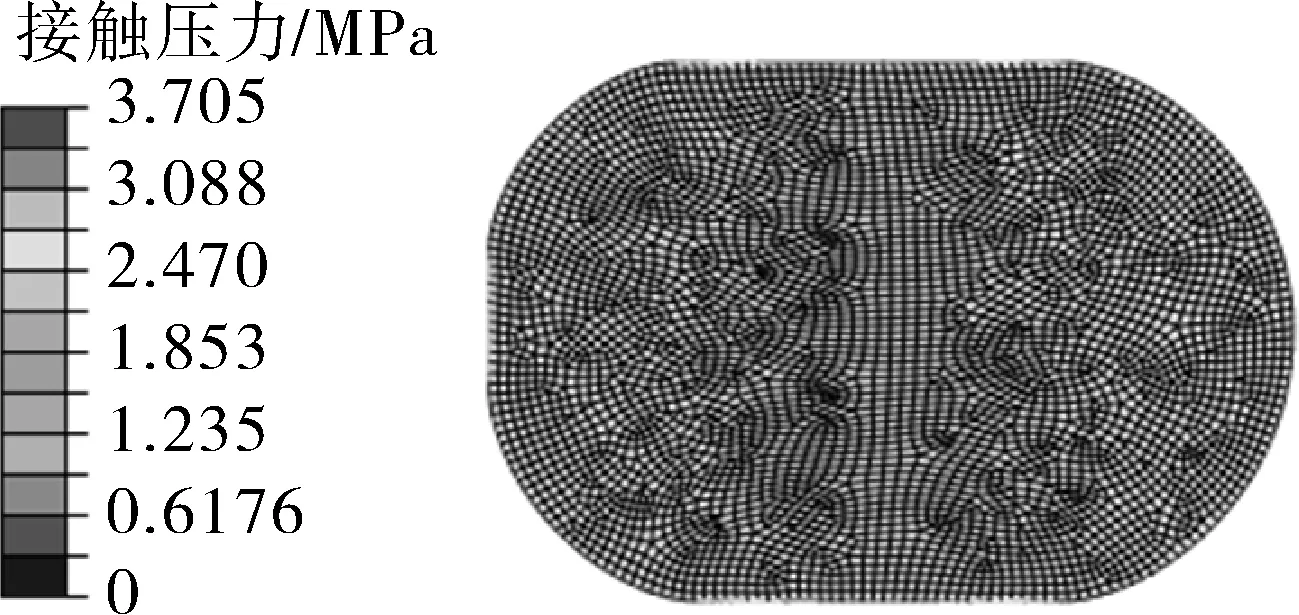

3.1.2 O形密封圈的接触压力

(a)介质压力为0 MPa

依据O形密封圈的最大接触压力准则,对其密封性能进行校核。由图10可以看出,O形密封圈与各密封面间的接触压力随介质压力的增加而增大,且O形密封圈与内衬层内表面间的接触压力始终大于内部介质压力,当内部介质压力达到极限工作压力90 MPa时,O形密封圈与内衬层内表面间的接触压力为93 MPa,均满足密封要求。

3.2 接头结构有限元模拟结果分析

3.2.1 外护套安装距离分析

(1)失效判据。

根据API 17B—2014和GB/T 15560—1995《流体输送用塑料管材液压瞬时爆破和耐压试验方法》的规定,在爆破压力作用下接头结构不能发生破坏,且管道发生爆破的位置与接头处距离至少为一个管径长度。即在安装载荷及爆破压力作用下,接头结构及海洋用玻纤增强柔性管各层所受应力不得超出其材料强度极限,管道增强层纤维方向不得断裂,且在爆破过程中与接头连接的玻纤增强柔性管不得发生破坏。而且,接头安装完成后,无内压载荷时由挤压密封产生的接触摩擦力应大于设计轴向拉伸载荷588 kN;在极限工作压力作用下形成的接触摩擦力应大于由极限工作压力产生的轴向拉伸载荷1 641.732 kN,以防止接头拉脱失效。

(2)外护套最大安装位移。

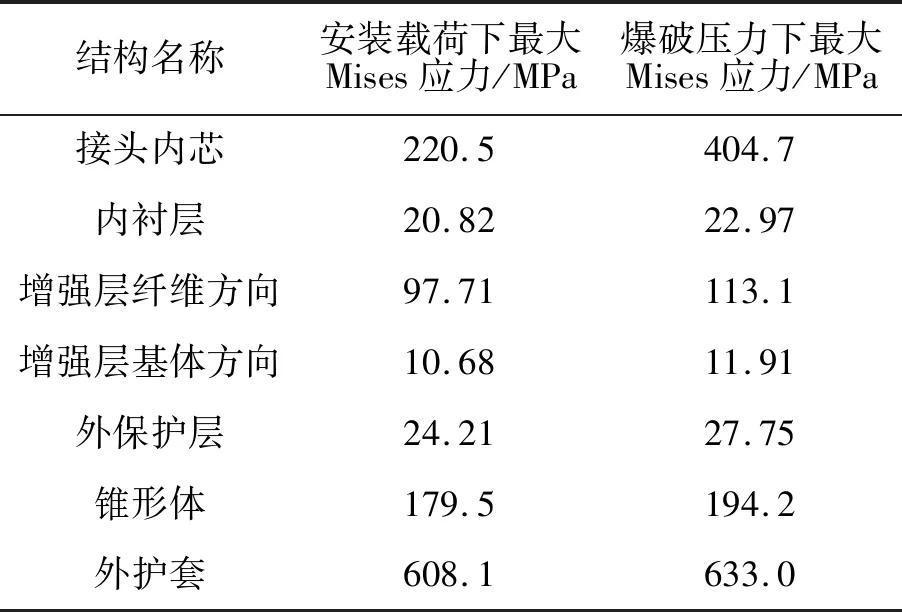

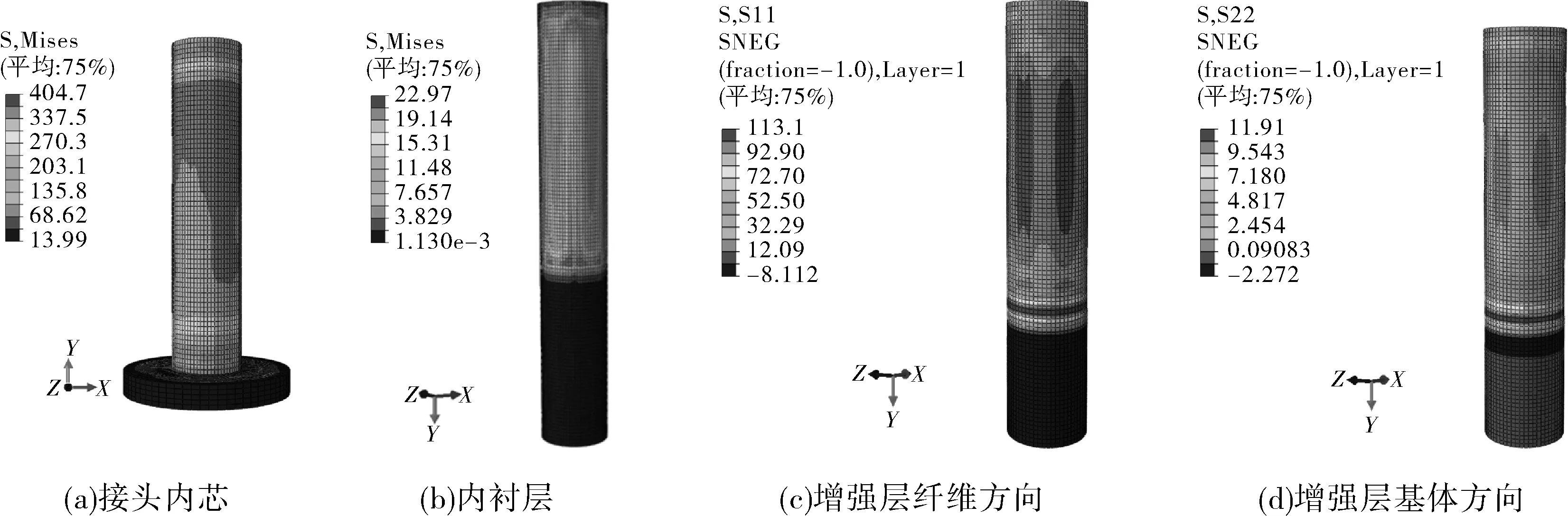

由图11、表5可以看出,当外护套安装位移为20 mm时,接头内芯、锥形体、外护套和玻纤增强柔性管增强层纤维方向及基体方向所受应力分别为220.5,179.5,608.1,97.71,10.68 MPa,均低于其材料的强度极限,外保护层除端部应力集中外,其余部分均未超出材料的屈服强度20 MPa,内衬层的Mises应力为20.82 MPa,已达到材料的屈服强度20 MPa。

图11 安装位移20 mm时,接头结构与玻纤增强柔性管各层应力云图Fig.11 The stress nephogram of the joint structure and each layer of the fiberglass reinforced flexible pipe for the installation displacement of 20 mm

表5 安装载荷、爆破压力下接头结构与管道各层最大Mises应力Tab.5 The maximum Mises stress of the joint structure and each layer of the pipeline under installation load and bursting pressure

由图12、表5可以看出,在爆破压力90 MPa作用下,接头内芯、锥形体、外护套和玻纤增强柔性管增强层纤维方向及基体方向所受应力分别为404.7,194.2,633.0,113.1,11.91 MPa,均未超出其材料的强度极限,即在爆破压力作用下接头处不会发生破坏,外保护层和内衬层除了端部应力集中外,其余部分均未超出材料的屈服强度20 MPa,故接头外护套的最大安装位移取20 mm。由于对玻纤增强柔性管接头内芯、外护套及锥形体进行分析时没有做倒角处理,导致外保护层及内衬层分析结果存在应力集中的情况,而在实际工程应用中需对接头内芯、外护套及锥形体尖端进行倒角处理,以减少应力集中。

图12 安装位移20 mm,爆破压力作用下接头结构与玻纤增强柔性管各层应力云图Fig.12 The stress nephogram of the joint structure and of each layer of the fiberglass reinforced flexible pipe under the action of bursting pressure for the installation displacement of 20 mm

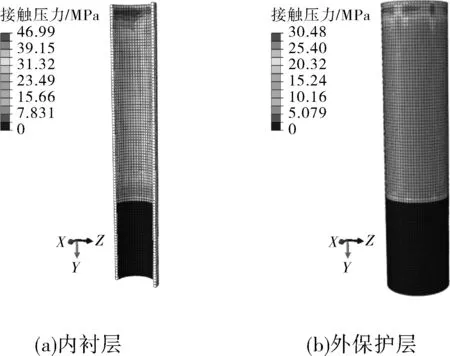

(3)外护套最小安装距离确定。

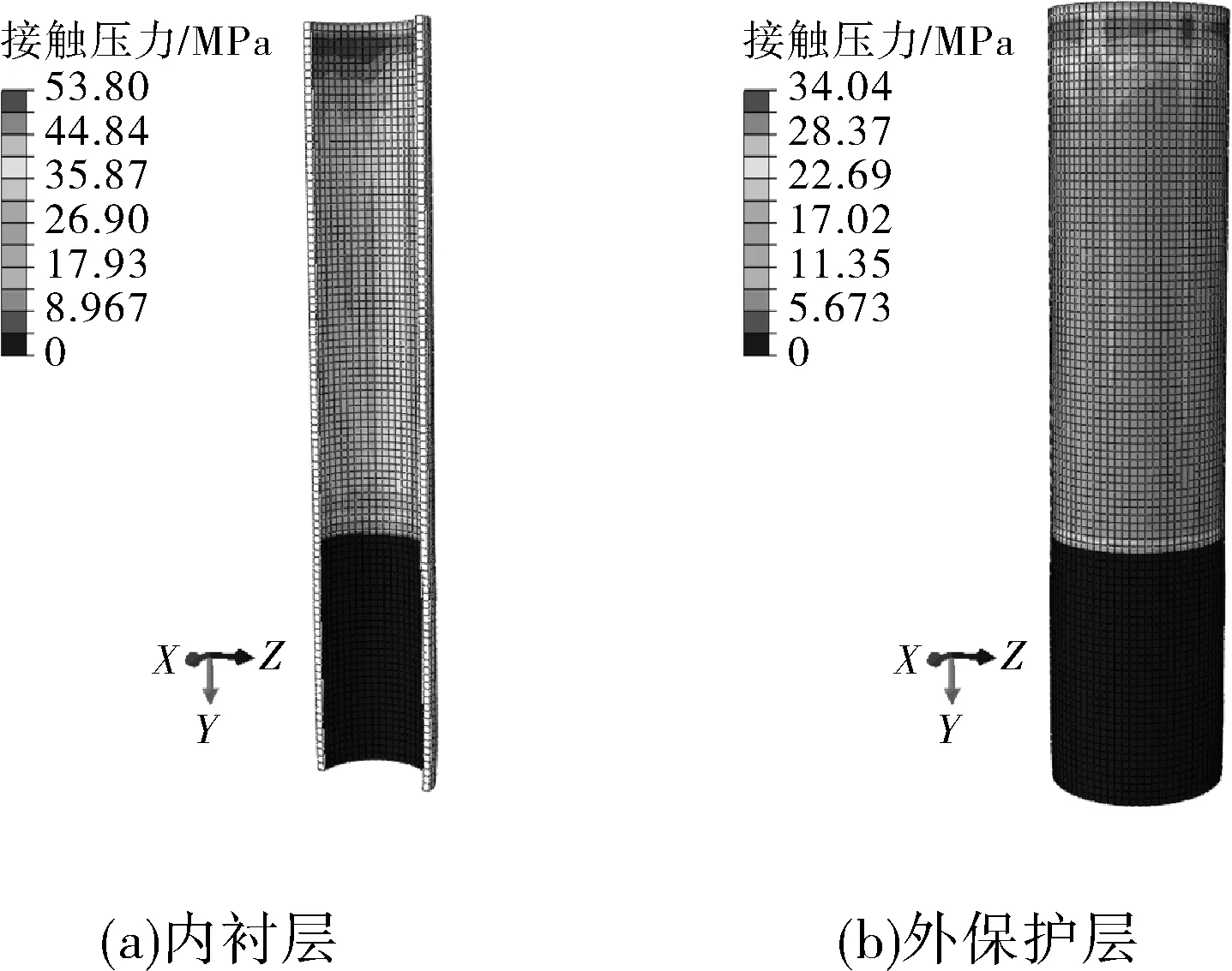

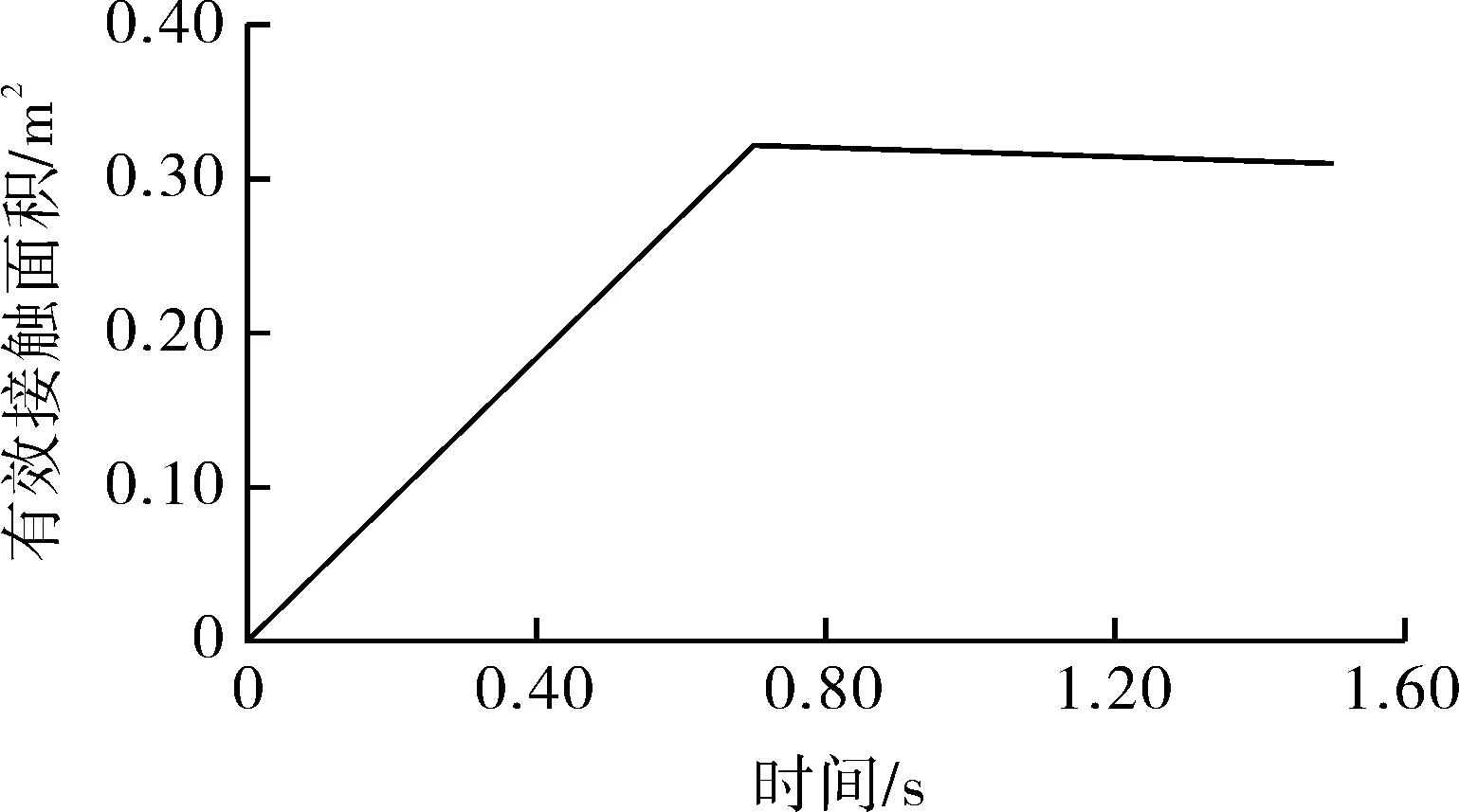

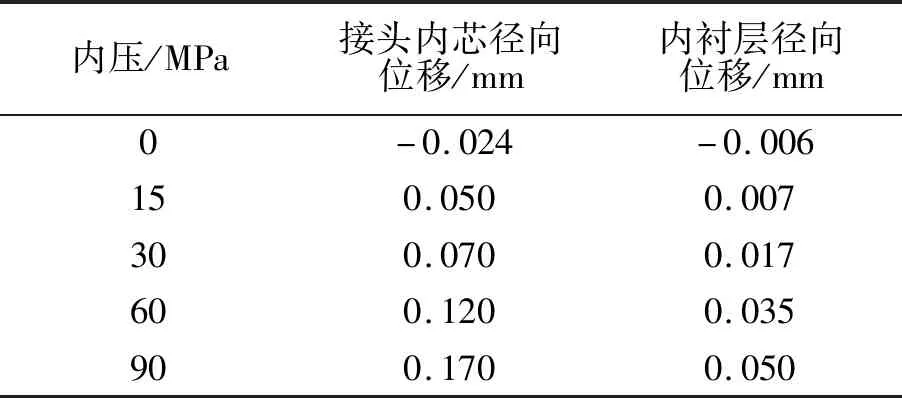

由图13可看出,当外护套安装位移为5 mm时,在安装载荷作用下管道内衬层平均接触压力P1=30 MPa,管道外保护层平均接触压力P2=12 MPa。由图14可以看出,在爆破压力90 MPa作用下,管道内衬层平均接触压力P3=39 MPa,管道外保护层平均接触压力P4=16 MPa。由图15,16可以看出,接头内芯与内衬层、锥形体与外保护层有效接触面积S1,S2分别为3.21×105,4.42×105mm2。

图13 安装载荷下内衬层与外保护层接触压力云图Fig.13 Contact pressure nephogram of the liner and outer protective layer under installation load

图14 爆破压力下内衬层与外保护层接触压力云图Fig.14 Contact pressure nephogram of the liner and outer protective layer under bursting pressure

图15 内衬层与接头内芯有效接触面积示意Fig.15 Schematic diagram of effective contact area between the liner and the inner core of the joint

图16 外保护层与锥形体有效接触面积示意Fig.16 Schematic diagram of effective contact area between outer protective layer and conical body

为减小接头内芯的安装阻力,通常在接头内芯外表面涂润滑油,经试验测得涂润滑油后接头内芯与管道内衬层的摩擦系数μ1=0.03,外保护层与锥形体的摩擦系数μ2=0.18。经计算,在无内压载荷时管道与接头间的接触摩擦力为:F1=S1P1μ1+S2P2μ2=1 250 kN;在爆破压力作用下管道与接头间的接触摩擦力为:F2=S1P3μ1+S2P4μ2=1 648.530 kN。

由上述分析可知,玻纤增强柔性管及接头在无内压时,由安装载荷引起的管道与接头间的接触摩擦力为1 250 kN,大于设计轴向拉伸载荷588 kN;在爆破压力作用下管道与接头间的接触摩擦力为1 648.530 kN,大于由爆破压力产生的轴向拉伸载荷1 641.732 kN,故外护套的最小安装位移取5 mm。

3.2.2 接头与管道在不同压力下的径向位移

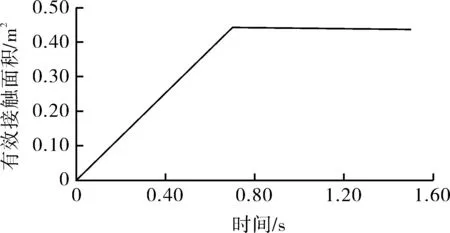

在爆破试验过程中若接头内芯与内衬层在O形密封圈安装位置存在间隙,则O形密封圈易发生间隙咬伤,导致接头密封失效。接头内芯与内衬层在管道爆破过程中径向位移量如表6所示。

表6 不同压力下接头内芯与内衬层径向位移量Tab.6 The radial displacement of the inner core and liner of the joint under different pressures

由表6中可以看出,接头内芯的径向位移量始终大于内衬层的径向位移量,表明在接头工作过程中接头内芯与内衬层间不存在间隙,即在管道爆破过程中O形密封圈不存在间隙咬伤的情况。

4 结论

本文通过建立O形密封圈和锥套连接型接头密封结构的有限元模型,对极限工作压力下接头、O形密封圈的强度及密封性能进行分析校核,得到如下结论。

(1)接头工作过程中,O形密封圈的接触压力始终大于内部介质压力,且在极限工作压力90 MPa时,O形密封圈Mises应力及剪应力均未超过其材料强度极限,即O形密封圈可实现可靠密封。

(2)为保证接头的连接强度及爆破试验过程中接头位置处不发生失效,外护套的安装距离应为5~20 mm。

(3)接头工作过程中接头内芯与内衬层间不存在间隙,即在管道爆破试验过程中O形密封圈不存在间隙咬伤的情况。