一种农机用锥套式带轮的设计

河北双天机械制造有限公司 赵西哲 张瑞星

引言

皮带具有良好的弹性,在工作中不仅能缓和冲击及振动,而且运动起来平稳无噪声。载荷过大时后皮带会在轮上打滑,因此可以防止其他零部件损坏,起到一个安全保护的作用。皮带作为中间零件,在一定范围内可以根据需要来选定长度,以适应中心距要求较大的工作条件,并且结构简单容易制造,安装和维修都很方便,成本比较低。因此皮带传动在农机行业应用十分广泛。目前秸秆粉碎还田机、秸秆收集机、打捆机等农机具常见的皮带轮安装结构多数由圆柱孔加平键组成,此种结构虽然加工方便,但由于配合较紧,加之皮带轮长时间工作,轴孔配合表面易产生锈蚀等,拆换较困难,需用拨轮器或锤击拆卸,易损坏带轮,严重时使轴弯曲变形等。

较之于普通直孔式皮带轮,锥套带轮有诸多优点:结构紧凑,不需要轴定位,安装方便,只需选配不同孔径的锥套,同一款带轮即可应用于不同轴径,增加产品通用性,允许较大轴径公差、通过锥面压紧连接, 其定心精度高等。

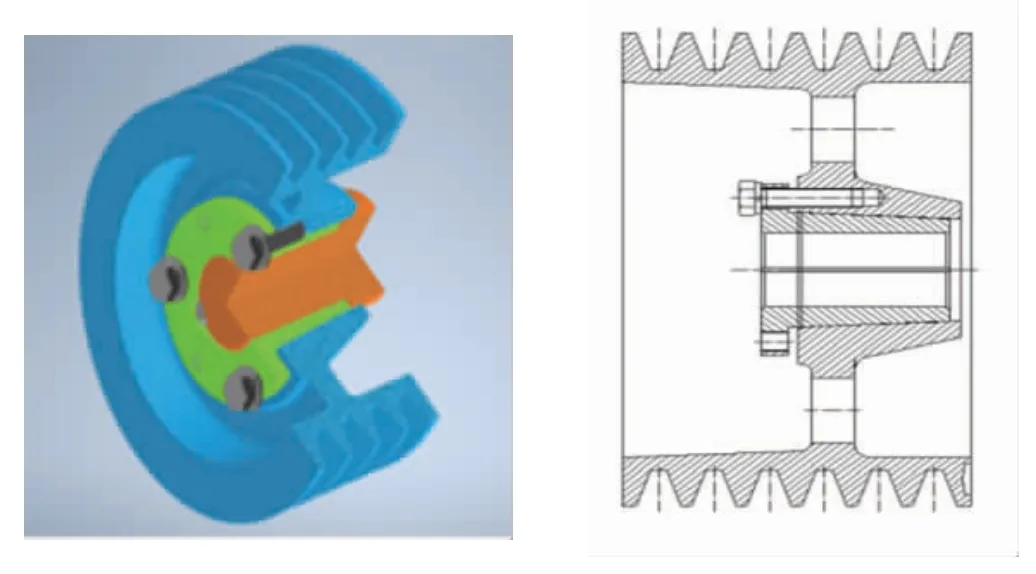

目前市场上的锥套主要有TB 锥套、QD 锥套两种,如图1 所示,这两种锥套与皮带轮相匹配的孔都是半边的,并且锥套上的两个光孔与带轮上的两个螺纹孔分别组成了一个完整的孔,锥套上的一个螺纹孔又与皮带轮上的一个光孔组成了一个完整的孔。在装配时,将两个螺钉安装在皮带轮的两个螺纹孔中并不断拧紧,随着螺纹作用将螺钉推向皮带轮上锥孔的小端皮带轮,而锥形套上的两个光孔并没有完全透穿,这样,当螺钉的头部抵住光孔的底部时,就将力传递给了锥套,锥套就向皮带轮锥孔的小端运动,这时因为锥度的原因,锥套会不断包紧轴,而轴又反作用于锥套,再作用于皮带轮。这样皮带轮、锥套以及轴就紧密地组装在一起了。这两种锥套带轮加工难度大,加工工序多,成本较高。现设计一种加工简单、成本低廉、易于大量在农机具上使用的兰盘式锥套带轮。

图1

1 结构与工作原理

如图2 所示兰盘式锥套带轮的锥套设计为开口式,外圆为1:10 的圆锥形,内孔为带键槽的圆柱形,断面兰盘上有3 个直径13mm 的均布过孔,3 个M12 的均布螺纹孔;带轮内孔为1:10 的圆锥形,带轮轮毂上设有3 个M12 的均布螺纹孔。锥套可采用Q235 材质,或35 号以上优质碳素钢调质后精车加工后留磨量,在磨床上磨到精度尺寸即可;带轮可采用HT200 材质,按尺寸单独加工成型即可。

图2

安装时3 个M12 螺栓穿过锥套兰盘上3 个φ13 的过孔拧入带轮上的M12 螺纹孔中,靠螺栓的紧固力使带轮和锥套沿轴向相对移动,锥套外锥面与带轮内孔锥面互相贴合压紧,锥套内孔向内收缩抱紧轴,外锥套向外膨胀撑紧轮毂,并产生径向压力,工作中依靠由径向压力派生的摩擦力承担载荷。载荷可以包含纯转矩、纯轴向力和转矩与轴向力的联合作用,实现了轴和轮毂的轴向和周向固定。当锥套将皮带轮与轴连接在一起时,就形成了一个过盈配合的连接体。锥套内孔与轴有键连接,其是通过键来传递转矩和力的。锥套与皮带轮间虽然没有键连接,但是接合面存在正压力,产生的摩擦力就可以传递转矩和力了。

2 自锁分析

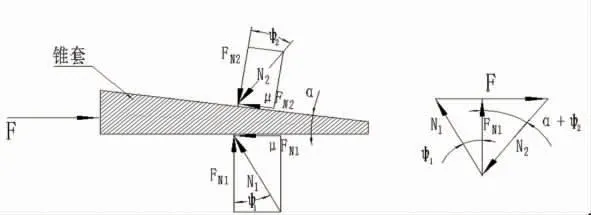

锥套与轴之间的轴向固定是通过摩擦力来保证的,为了工作可靠性,无论带轮受到多大的径向载荷,锥套与轴都不能发生轴向相对移动,即锥套与轴产生自锁。锥套与轴之间的受力分析如图3 所示,轴对锥套的约束力包含法向约束力FN1和摩擦力FS1,这两个力的合力FR1为轴的全约束力,它的作用线与接触面的公法线形成一夹角α,夹角α 与锥套的半锥角相等。当摩擦力FS1达到静摩擦力最大值时,夹角α 也达到最大αf,即为摩擦角。取接触面的摩擦系数μ=0.12,af=arctanμ=6.80。当半锥角小于αf时,锥套与轴之间可产生自锁。

图3

3 轴向压紧力分析

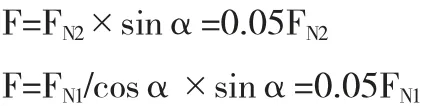

轴向压紧力由螺栓预紧力产生。锥套受到轴向压紧力F 后,产生带轮与轴对其的挤压力与摩擦力。锥套与带轮间的动力传递由摩擦力提供。所以轴向压紧力对动力的传递有着直接的影响。由于物体平衡时静摩擦力有一定的范围,在0 与最大静摩擦力之间,所以有摩擦时的平衡问题的解亦有一定的范围,而不是一个确定值,取摩擦力为极值处分析讨论。

3.1 当静摩擦力为最大值时

现取锥套为受力平衡对象,锥套的受力分析如图4 所示。锥套受到带轮对它的压力FN2和摩擦力μ2FN2,合力为N2;锥套受到轴对它的压力FN1和摩擦力μ1FN1,合力为N1,则N2与FN2的夹角为锥套与带轮之间的摩擦角ψ2,N1与FN1的夹角为锥套与轴之间的摩擦角ψ1,半锥角为α,压紧时N1、N2、F 三力处于平衡,可得:

图4

取α=2.860得出F=0.475FN1;F=0.468FN2

3.2 当摩擦力为0 时

锥套的受力分析如图5 所示。

图5

4 螺栓的选用

锥套与带轮间的动力传递由摩擦力提供,配合面的许用挤压应力根据机械设计手册取[p]=125MPa。锥套与带轮间的接触面积为S,最大允许接触力为FN2,最大允许轴向压紧力按照F=0.05FN2计算,可得出F 的最小值,所施加的轴向力不大于这个最小值时,接触面不会被压溃。

选用三根螺栓固定,螺栓强度级别为8.8 级,[σ]=400MPa,每根螺栓承受预紧力F'=30495N,根据确定螺栓小径为11mm,如果超出此值,接触面可能被压溃。根据锥套带轮的结构选用M12 螺栓。三根M12 螺栓产生的预紧力为73918N。这时我们根据预紧力产生的最小接触力来计算接触力,如果最小接触力能满足传递的扭矩, 就可以确定此结构安全可靠。

锥套与带轮间的摩擦力μ2FN2=0.3×157944=47383N

摩擦力提供的转矩为T=μ2FN2d=47383×63/1000=2985Nm

锥套与轴之间的平键选用普通型平键A 型14x9x70,所传递的最大转矩为500Nm 左右,所以锥套与带轮摩擦力传递的转矩远远大于平键连接所传递的转矩,因此可以保证工作可靠。

5 结论

(1)根据力学分析确定压紧力F 与接触力F2的关系。以FN2通过接触面的最大挤压应力得出,进而确定了压紧力F 的值。然后选用合适的螺栓并对其校核,满足传递转矩的要求。最终得出此结构的各项参数,为设计可靠的锥套式带轮提供了理论依据。

(2)分析过程中由于摩擦力值的不确定性,为了简化分析,需要在两个极值处进行计算。当校核接触面的强度时,根据摩擦力为0 计算,此时接触力最大满足接触面强度要求,即摩擦力在变动范围内都可以满足接触面强度要求;当校核传递转矩时,根据摩擦力最大值计算,此时接触力最小满足传递转矩要求,即摩擦力在变动范围内都可以满足传递转矩要求。