加工残余应力对Ti-6Al-4V试样高周疲劳性能的影响

常 帅,谈建平,张剑睿,涂善东

(华东理工大学 机械与动力工程学院 承压系统与安全教育部重点实验室,上海 200237)

0 引言

金属材料在机械加工过程中受到机械、热、化学能、拓扑和冶金等因素的影响[1],会影响表面完整性,如表面微观组织结构、粗糙度和残余应力等。表面完整性是决定构件可靠性和功能性的重要因素之一[2-3],尤其是在疲劳条件下,裂纹通常从自由表面萌生[4],占整个疲劳寿命的80%左右[5-8],故构件表面完整性的影响尤为显著。

早期关于加工引起的表面完整性改变对疲劳性能影响的研究主要集中在工件表面粗糙度这一参数上[9-11]。进一步研究表明,粗糙度作为疲劳强度的唯一指标存在不足,表面形貌、表面微观组织结构和残余应力均会影响疲劳强度[12]。大量研究表明,工件加工过程中引入的残余应力水平是影响高周疲劳强度的主要因素[13-16]。残余应力改变了表面裂纹萌生及裂纹扩展的驱动力[17],残余压应力可提高疲劳性能,残余拉应力会对疲劳抗力产生负面影响。而在低周疲劳下,由于塑性变形将残余应力释放,对低周疲劳强度影响较小[18-20]。测试试样表面残余应力对疲劳性能同样有影响也是不言而喻的。有研究表明,试样表面残余应力对疲劳强度影响程度随着表面粗糙度的增加而减小[21]。然而,为了分析加工工艺对疲劳性能的影响,有的研究并未对试样表面粗糙度做出控制[22-26]。此外,已有研究所使用的试样表面粗糙度大多处于较高水平[13,16,27-28],粗糙度达到疲劳试验标准规定值的相关研究鲜有报道。因此,在低粗糙度水平下残余应力对疲劳寿命影响规律需要进一步深入研究。

尽管试样表面状态会影响疲劳性能已成共识,但相关试验标准尤其是高周疲劳试验常用标准GB/T 3075—2008《金属材料 疲劳试验 轴向力控制方法》和ASTM E466-07,并未对试样表面状态做出明确说明。该两个标准中均指出试样的表面状态(如粗糙度、残余应力、微观结构改变等)对试验结果有影响,但标准中仅对表面粗糙度提出Ra≤0.2 μm的具体要求,对于主要影响因素残余应力缺乏相应规定。因此,在实际试验过程中,由于试样表面状态尤其是残余应力的差异导致疲劳试验结果差异的乱象不可避免。为规避这种现象的出现,提高试验结果的可靠性,有必要对疲劳试样的残余应力做出进一步的规范说明。

Ti-6Al-4V是钛合金的典型代表,具有比强度高、耐腐蚀、熔点高以及疲劳性能优异等特点,广泛应用于航空航天、海洋工程、石油化工领域,制作成航天器推进系统储罐与高压气瓶[29-30]、深海航行器耐压壳体[31]、高性能油井管[32]等承压设备。为此,以Ti-6Al-4V材料为研究对象,采用车削和轴向抛光工艺加工疲劳试样,通过调整加工工艺参数获得不同表面残余应力试样,探讨规定粗糙度水平下试样加工残余应力对高周疲劳性能的影响。

1 材料与试样

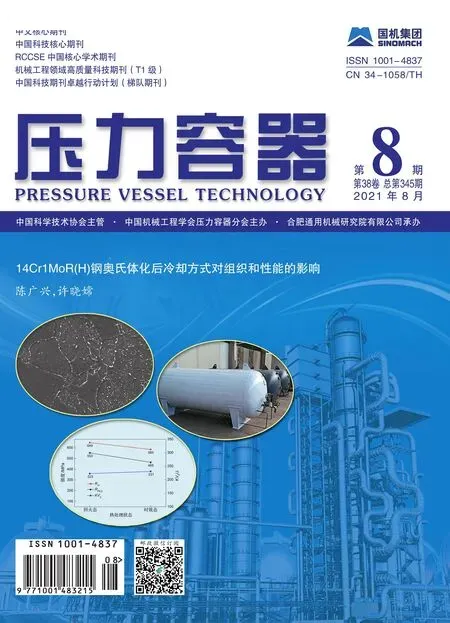

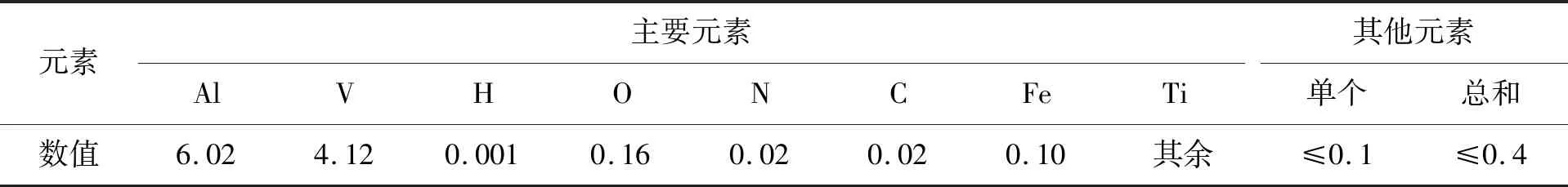

试验材料为Ti-6Al-4V棒材,其金相组织见图1,化学成分见表1。该合金为α+β双相组织,黑色片层状为α相,白色部分为β相,α相片层宽度大约为3~4 μm。室温下该材料的屈服强度和抗拉强度分别为1 064 MPa和1 103 MPa,材料拉伸曲线如图2所示。试件材料在使用前经过退火处理以去除残余应力。

图1 Ti-6Al-4V显微组织Fig.1 Microstructure of Ti-6Al-4V alloy

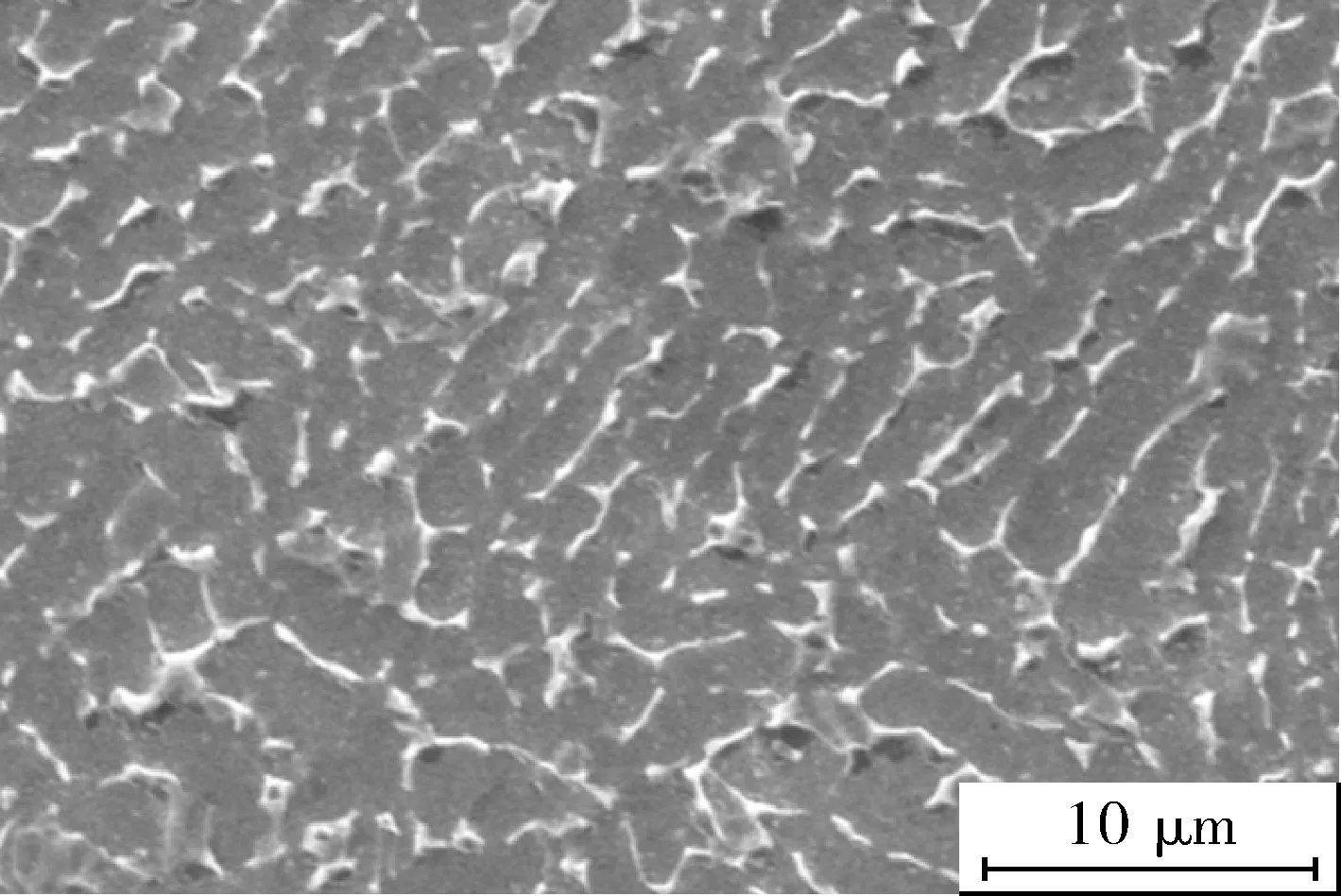

表1 Ti-6Al-4V的化学成分Tab.1 Chemical composition of Ti-6Al-4V alloy %

图2 Ti-6Al-4V拉伸应力-应变曲线Fig.2 Tensile stress-strain curve of Ti-6Al-4V alloy

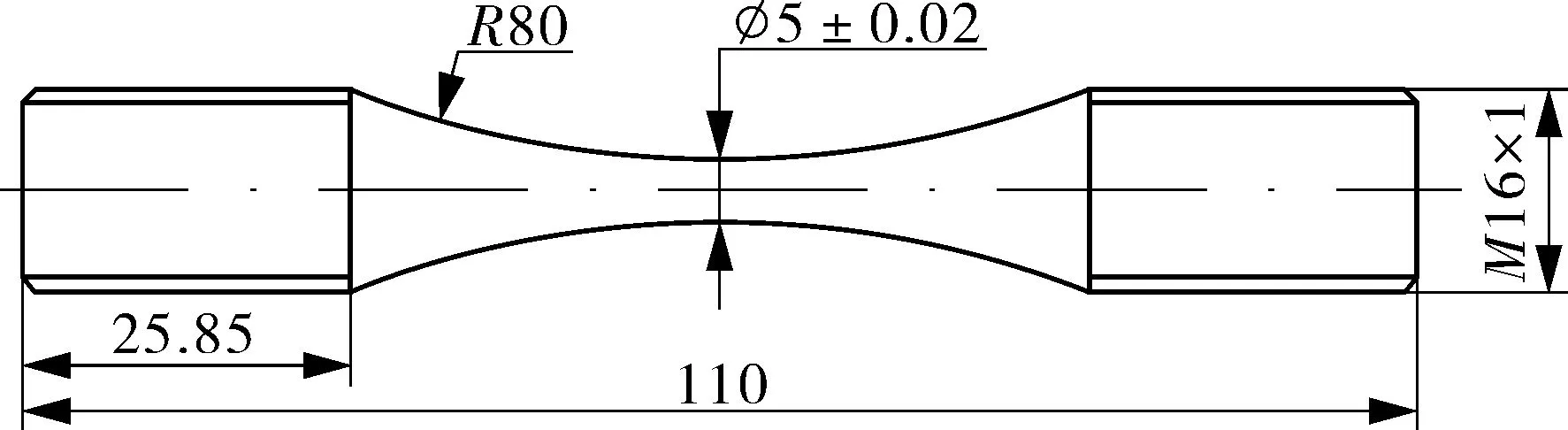

依据标准ASTM E466-07制备光滑轴向疲劳试样,其形状和尺寸如图3所示。由于钛合金难以磨削,试样采用车削加工和轴向抛光加工工艺。通过调整车削加工过程参数以及使用不同磨损程度刀具,以获得不同表面残余应力试样。无残余应力试样采用真空退火消应力处理,热处理工艺为真空度2.8×10-3Pa,加热至600 ℃保温2 h,然后随炉冷却。

图3 Ti-6Al-4V疲劳试样尺寸Fig.3 Fatigue specimen size of Ti-6Al-4V

2 试验方法

采用Alicona IFM G4表面三维形貌仪测量疲劳试样的表面粗糙度,对每个试样在不同位置进行3次粗糙度测量,然后取平均值。采用X射线衍射(XRD)技术测量所有试样轴向表面的残余应力,对试样最小直径处测量3次结果取平均值。使用的测量仪型号为Proto-iXRD,采用Cu-Kα辐射,射线发生器管电压20 kV,管电流4 mA,准直管直径2 mm,衍射角142°,衍射晶面为{213}晶面。

对Ti-6Al-4V不同残余应力试样分别进行2组疲劳试验,一组在等应力幅(650 MPa)下对不同残余应力试样进行疲劳试验;另一组对不同残余应力等级试样进行S-N曲线测试。试验温度为室温,试验设备为QBG-100高频疲劳试验机,轴向力控制,应力比R=-1,加载频率约117 Hz。

3 试验结果与讨论

3.1 表面粗糙度

表面粗糙度采用Ra表征,由于试样车削后采用轴向抛光工艺,试样表面粗糙度达到较低水平,测得所有试样的表面粗糙度Ra值均低于0.2 μm,满足ASTM E466-07标准规定,Ra值最小0.08 μm、最大0.16 μm,Ra平均值为0.12 μm,表面粗糙度Ra值相对稳定,对疲劳寿命影响可以忽略。试样真空退火后再次测量表面粗糙度,与退火前几乎无变化,Ra值约为0.13 μm。

3.2 表面残余应力

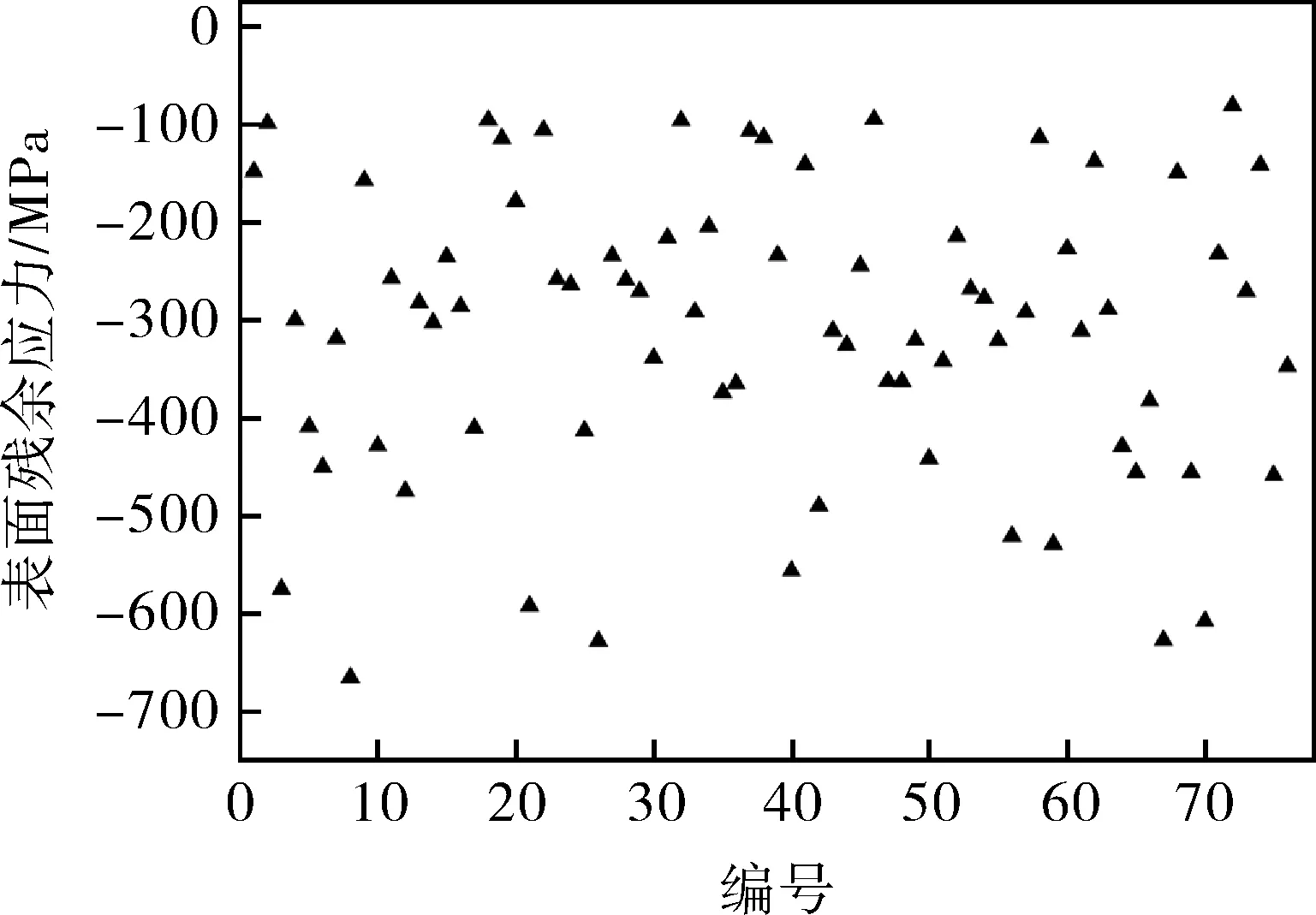

残余应力具有方向性特征,沿不同方向的残余应力有所差异。对于轴向加载疲劳试验,沿试样轴向的残余应力对疲劳寿命的影响最大。因此,本文测试的表面残余应力方向均为试样轴向。表面残余应力测试结果如图4所示。可以看出,经过车削和轴向抛光后,所有试样表面均产生了残余压应力,与文献[33-34]中规律一致。表面残余应力最小为-81 MPa,最大为-666 MPa,主要集中在-100~-400 MPa范围内。通过改变加工工艺获得了较大范围的表面残余压应力值,表面残余应力最大与最小值相差达到8倍。因此,若在加工以及测试过程中不对残余应力加以限制说明,极有可能得到较大范围表面残余应力试样,导致试样表面状态各不相同。

图4 Ti-6Al-4V疲劳试样表面残余应力Fig.4 Surface residual stresses of Ti-6Al-4V fatigue specimen

3.3 残余应力对疲劳寿命的影响

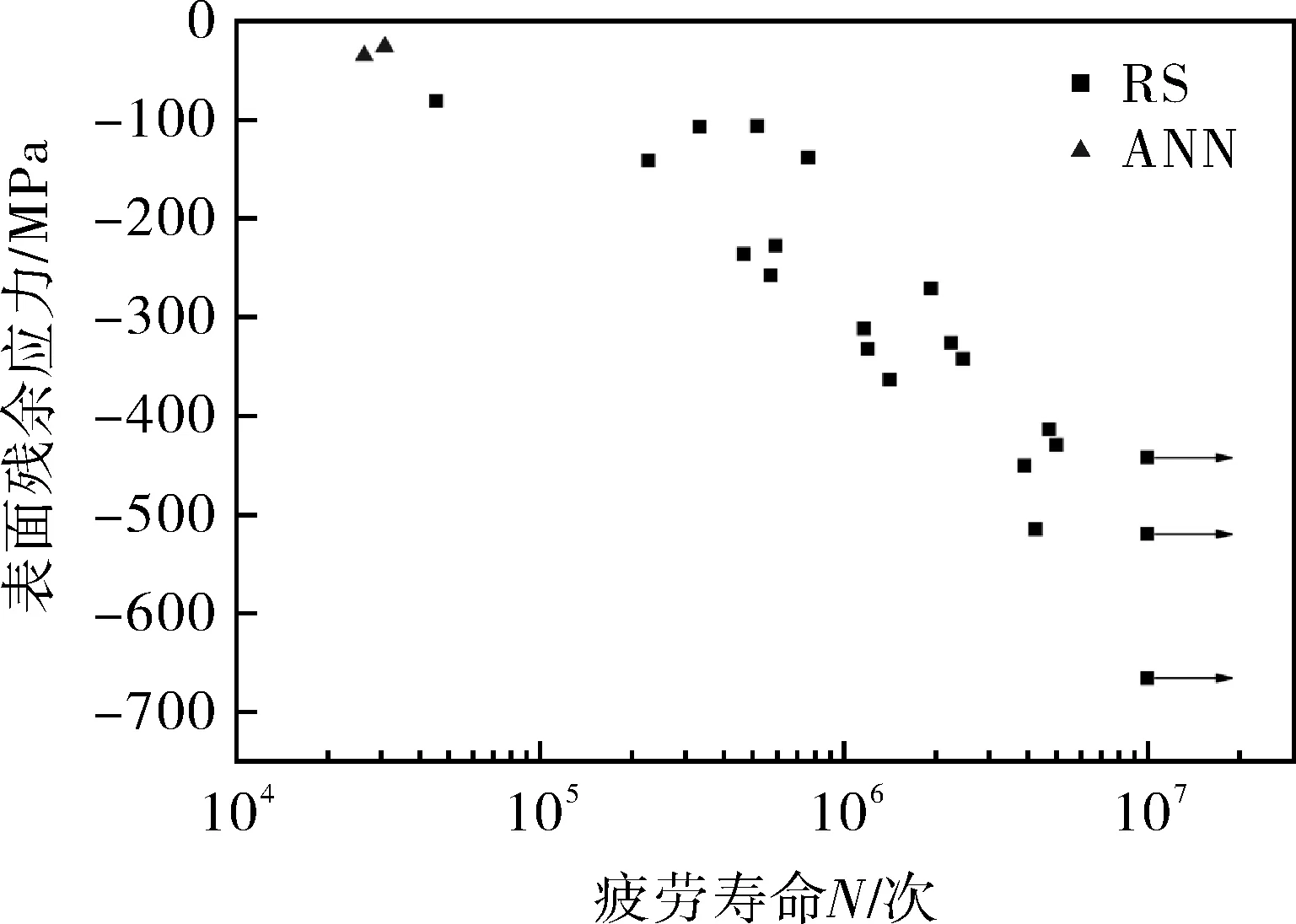

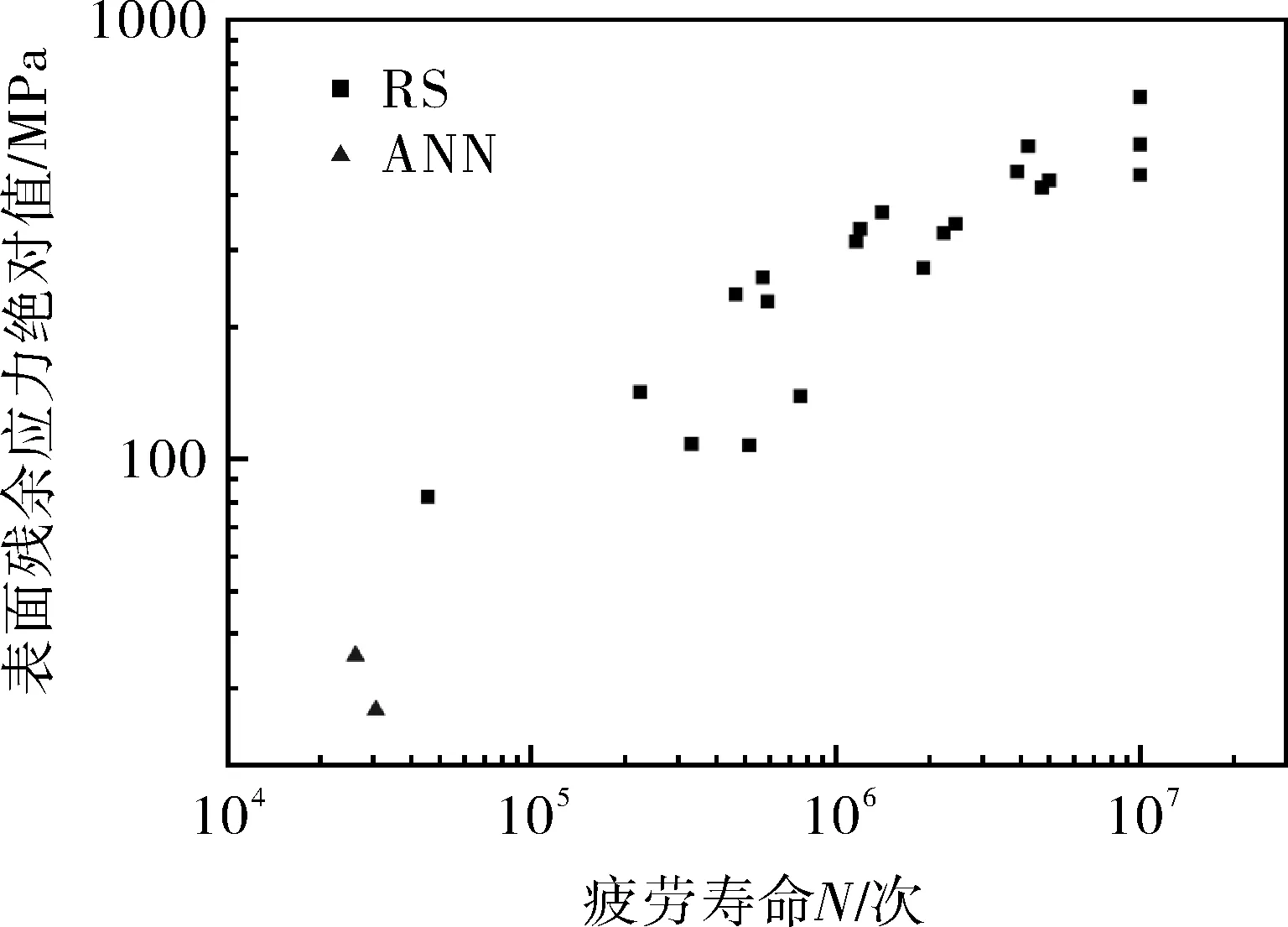

为探索不同表面残余应力(RS)对疲劳寿命的影响规律,从所有加工试样中选取不同表面残余应力试样进行等应力幅(650 MPa)疲劳测试。试验使用试样的表面残余压应力从最小-81 MPa到最大-666 MPa。图5为恒定应力幅650 MPa、应力比R=-1下疲劳试验结果,可以看出,疲劳寿命与表面残余压应力有很强的正相关性,随着残余压应力的增加,疲劳寿命相应增大。在最小残余压应力-81 MPa时,疲劳寿命为4.56×104次,在最大残余压应力-666 MPa时寿命超过107次,并且在残余压应力为-442 MPa时已经出现寿命超过107次,最大和最小寿命相差约200倍。图5中三角形点为真空退火试样(ANN)疲劳寿命,退火后试样表面残余应力约为-30 MPa,接近于零残余应力,因此真空退火试样可看作为无残余应力状态。退火试样平均疲劳寿命为2.86×104次,符合前述规律,即表面残余压应力减少,疲劳寿命降低。对残余应力取绝对值,在双对数坐标下,表面残余压应力和疲劳寿命接近线性变化关系,见图6。

图5 Ti-6Al-4V合金不同残余应力下疲劳寿命(σa=650 MPa)Fig.5 Fatigue life of Ti-6Al-4V specimens with different surface residual stresses under σa=650 MPa

图6 双对数坐标下残余应力与疲劳寿命关系(σa=650 MPa)Fig.6 The relationship between residual stress and fatigue life under σa=650 MPa in double logarithmic coordinate system

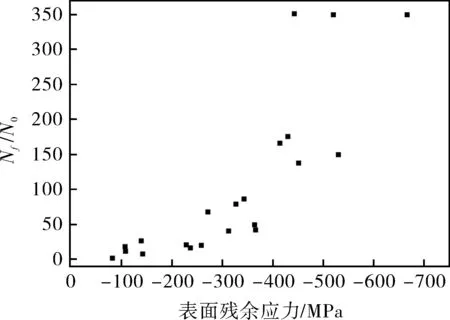

图7示出不同残余应力下的寿命提升比Nf/N0(N0为退火试样的平均寿命)。以退火试样寿命作为基准,加工残余压应力的存在可使得疲劳寿命提高超过350倍。值得注意的是,残余压应力低于-100 MPa时,Nf/N0<2,即疲劳寿命接近退火试样疲劳寿命。随着残余压应力增大,Nf/N0逐渐增大,当表面残余压应力达到-400 MPa时,疲劳寿命提高超过100倍。

图7 残余应力对Ti-6Al-4V合金疲劳寿命的影响(σa=650 MPa)Fig.7 Effect of surface residual stress on fatigue life of Ti-6Al-4V alloy under σa=650 MPa

3.4 残余应力对S-N曲线的影响

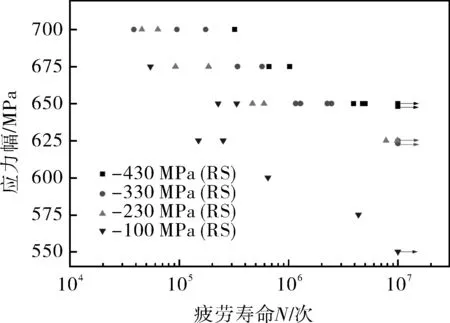

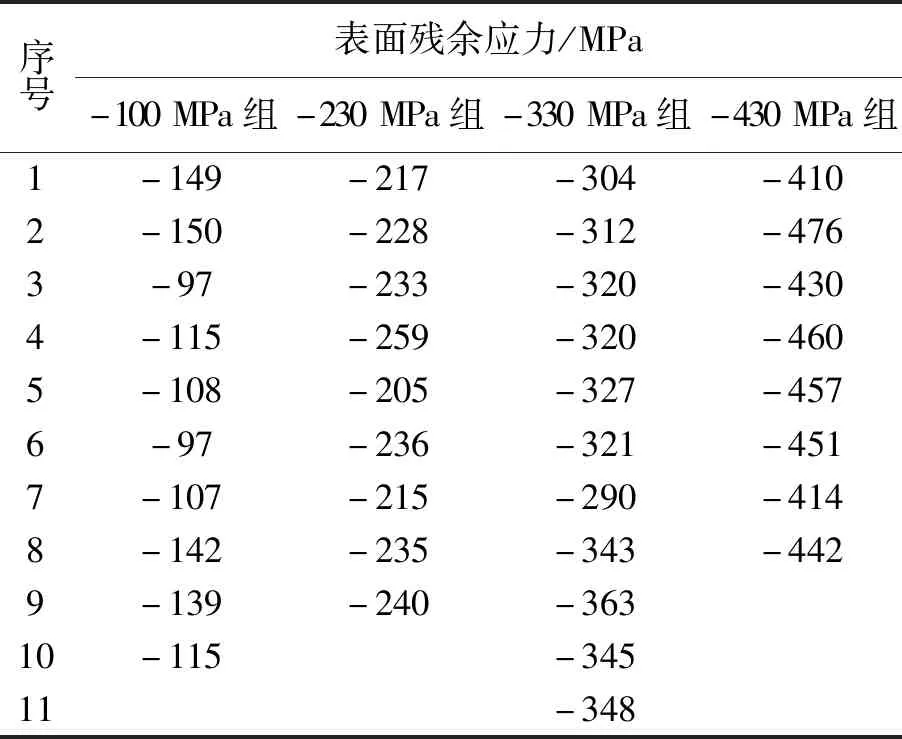

为进一步探索残余应力对疲劳性能的影响规律,根据试样表面残余应力对试样进行筛选分类,主要分为-100,-230,-330,-430 MPa四组应力水平,分组结果如表2所示;对表面残余应力-100,-230,-330,-430 MPa四个等级的试样进行轴向应力控制疲劳试验,试验结果如图8所示(由于图中部分数据点重合,对其中两个未失效试样数据点向下偏移3 MPa展示)。试验结果表明,表面残余应力不同,S-N曲线分布不同,并且呈现明显的正相关性,即残余压应力增大,疲劳强度也相应增大。残余应力对疲劳寿命的影响与应力幅密切相关,在高应力幅时,不同残余应力试样疲劳寿命差异较小,在应力幅为700 MPa和675 MPa时,不同残余应力试样的疲劳寿命相差约一个数量级(约10~15倍);当应力幅降低(应力幅为650 MPa)时,不同残余应力试样的疲劳寿命相差超过30倍。随着应力幅的降低,残余应力对疲劳寿命的提升越来越明显,与GERSTENMEYER等[35-36]的研究结果相似。

图8 不同残余应力下Ti-6Al-4V合金的疲劳S-N曲线Fig.8 S-N curves of Ti-6Al-4V alloy with different residual stresses

表2 残余应力分组结果Tab.2 Grouping result of different residual stresses of specimen surface

尽管-100 MPa残余应力试样数据样本有限,从现有试验数据可以得出-100 MPa级残余应力试样的疲劳极限约为550 MPa。当表面残余压应力增大到-230 MPa时,疲劳极限大幅提升至625 MPa,提升约13.6%。继续增大表面残余压应力,疲劳极限提升较少,当表面残余压应力增大2倍至-430 MPa时,疲劳极限仅提升至650 MPa,提升约18.2%。因此,当残余压应力达到一定水平后,继续增大残余压应力对疲劳极限的提升是有限的。

相同表面粗糙度下,试样表面残余应力对疲劳寿命及疲劳强度均有不同程度的影响,为了得到可靠的疲劳性能数据,应对试样的加工残余应力加以控制。实际上,钛合金属于难加工合金,试样表层在加工过程中极易受到热机械载荷的影响从而产生较大的残余压应力,很难将残余应力控制在较低水平,文献[37-41]给出了Ti-6Al-4V合金的残余应力为-200~-400 MPa。本文研究结果显示,加工工艺不同时试样表面残余应力差异明显,较大的表面残余压应力分散性将会对疲劳试验数据造成不利影响。因此,为降低测试数据分散性,建议严格控制试样加工工艺,并记录试样表面残余应力水平。对于本文所研究的Ti-6Al-4V合金,当表面残余压应力超过-100 MPa时,疲劳强度和寿命显著增加。

显然,在实际应用中,高估材料的疲劳寿命将导致不安全的设计。因此,推荐对Ti-6Al-4V合金高周疲劳试样进行严格的消除残余应力处理,将表面残余压应力控制在-100 MPa以内。

4 结论

(1)Ti-6Al-4V钛合金疲劳试样在加工时会产生较大的残余压应力,并且随着加工工艺不同残余压应力变化较大,从最小低于-100 MPa到接近-700 MPa,在加工Ti-6Al-4V疲劳试样时应严格保证加工工艺一致性,从而获取较为均匀的表面残余应力。

(2)在相同应力幅(σa=650 MPa)下,双对数坐标系中试样表面残余压应力和疲劳寿命接近线性变化关系。试样残余应力从最小-81 MPa到最大-666 MPa时,疲劳寿命从4.56×104次到超过107次;退火后试样表面残余压应力约为-30 MPa,平均疲劳寿命为2.86×104次。以退火试样为基准,在粗糙度较低的情况下,加工残余应力的存在可使得疲劳寿命提高超过350倍。

(3)表面残余压应力与疲劳强度呈现明显的正相关性,残余压应力增大,疲劳强度也相应增大。随着应力幅的降低,残余应力对疲劳寿命的提升越来越明显。相对于-100 MPa级残余应力试样,残余应力分别为-230 MPa和-430 MPa时,疲劳极限分别增大约13.6%和18.2%。当残余应力达到一定水平后继续增大残余压应力,疲劳极限的提升幅度较小。

(4)高估材料的疲劳寿命,将导致不安全的后果。因此,为了准确测量高周疲劳寿命与强度,减小数据的分散性,必须严格控制试样表面残余应力水平;推荐对试样进行严格的消除残余应力处理,以最大限度减小表面残余应力对材料疲劳性能测试的影响。

致谢:感谢核反应堆系统设计技术重点实验室提供资助,华材科技试验场(洛阳)有限公司提供试样加工服务。