集输服役前后钢丝缠绕增强复合管性能变化研究

徐广丽,秦 绪,蔡亮学,冯金茂

(1.西南石油大学 石油与天然气工程学院,成都 610500;2.油气消防四川省重点实验室,成都 610500;3.浙江伟星新型建材股份有限公司,浙江临海 317000)

0 引言

增强热塑性复合管由内衬层、增强层、外护层组成,其具有耐腐蚀、易安装等优点[1-3],使其在油田中的应用越来越广[4-5],截至2018年底,在国内油气田中的应用已超过7 200 km[6]。金属增强复合管的增强层主要有钢丝螺旋缠绕、钢带缠绕、钢丝经纬点焊成网三种。针对金属增强复合管的承压性能的研究,已有一定积累。2006年,郑津洋等[7]对钢丝缠绕增强复合管的爆破压力、应变及不同温度下的失效形式进行了测试,发现内压作用下复合管的爆破口为韧性破坏,环向应变大于轴向应变;朱彦聪等[8]建立了钢丝缠绕增强复合管爆破压力的理论计算方法。2008年,ZHENG等[9-10]发现钢丝缠绕是否均匀决定爆破口形状;2009年,建立了考虑内外钢丝缠绕角度差异的4层模型,发现管内压力小于1.59 MPa时,环向应变与轴向应变随内压增大而线性增加。2010年,李翔等[11]采用3层粘弹性模型对恒定内压作用下周向和轴向应变随时间的变化进行了理论预测,发现与实测数据吻合较好。2015年,ZHENG等[12]发现钢丝缠绕增强复合管爆破压力随温度升高而线性减小。2016年,乔朝坤等[13]采用ABAQUS软件对钢带增强复合管内压作用下的环向应力和轴向应力进行模拟。2020年,GAO等[14]对钢带增强复合管的爆破压力进行了研究;周正伟等[15]采用3种不同模型计算了钢丝缠绕增强复合管在不同温度下的爆破压力。以上研究主要集中在新管的爆破压力、破口形式等,而油田集输服役后复合管的极限承压及水压爆破过程中复合管外护层应变的瞬时特征等未见分析。

本文以钢丝缠绕增强复合管为研究对象,参照GB/T 15560—1995《流体输送用塑料管材液压瞬时爆破和耐压试验方法》,采用100 MPa耐压爆破实验机对同一生产线生产的新管、实验室模拟老化后的复合管以及某油田现场服役813天的复合管进行水压瞬时爆破试验,分析爆破特征,确定其瞬时爆破压力,并借助应变数据采集系统记录爆破过程中复合管不同位置处的瞬时应变。这对于丰富钢丝缠绕增强复合管水压爆破相关理论有重要意义,也能为复合管在油田集输管网的推广应用及其寿命预测提供借鉴。

1 复合管水压爆破试验材料与方法

1.1 试验材料

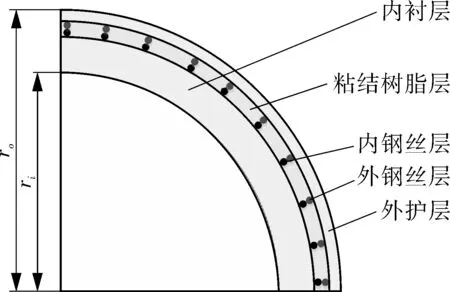

以某油田区块集输系统试用的设计压力6.0 MPa的钢丝缠绕增强复合管为研究对象,其1/4截面如图1所示,内径ri=27.5 mm,外径ro=37.5 mm,具有三层结构:内衬层为聚乙烯;中间层为左、右螺旋缠绕的两层钢丝及粘结树脂;外护层亦为聚乙烯。其中,内层钢丝距离内壁面6 mm,两层钢丝各40根均匀分布,缠绕角度分别为沿轴向正、负偏离54.7°~60.0°。

图1 钢丝缠绕增强复合管1/4剖面示意Fig.1 Schematic diagram of quarter cross-section of composite pipe reinforced by cross-winding steel wire

内衬层及外护层的材料为聚乙烯,型号YGH041H;增强层的镀铜高强度钢丝直径为0.8 mm,屈服应力2 000 MPa;粘结树脂型号为EP283。

1.2 试验设备

主要试验设备有:耐压爆破实验机,爆破压力为100 MPa;应变数据采集系统,型号为uT8904FRS-DY;应变片,型号BF120-2CA;温度补偿管。

1.3 样品制备

根据GB/T 15560—1995及GB/T 6111—2018《流体输送用热塑性塑料管道系统耐内压性能的测定》,测试管有效长度1 200 mm,两端采用含排气孔及倒齿的新制不锈钢螺纹A1型密封接头,使用液压方式硬性连接到管道两端,其中一端密封接头带有加压孔。

测试管共8根:1#,2#管为新管;3#,4#管为在35 ℃水中浸泡14天的模拟老化管;5#,6#管为在50 ℃水中浸泡14天的模拟老化管;7#,8#管均为

1.4 试验方法

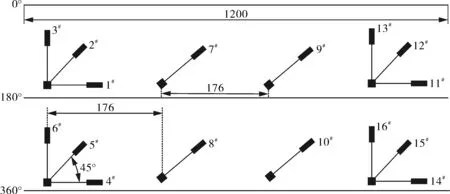

为测试瞬态爆破过程中复合管外表面不同位置处的变形情况,在密封接头安装完成后,确定应变片安装位置,并将应变片按图2所示位置和类型贴于复合管外护层的外表面。

图2 测试样管应变片布置示意Fig.2 Schematic diagram of the strain gauges layout on specimens

三轴应变片规格为BF120-2CA,基底尺寸为8 mm×8 mm;单轴应变片规格为BF120-5AA,基底尺寸为8.7 mm×3.6 mm。采用石油醚对安装位置进行局部清洁后,粘贴应变片。应变片径向对称分布,共2组,每组8片,共16片,分别指向轴向(4个)、环向(4个)、45°方向(8个,与表面层钢丝纹路垂直贴合)。两端三轴应变片贴合在试验管段端口两侧,相邻应变片距离176 mm。温度补偿管采用相同材质管段、相同应变片布置方式。

使用万用表逐一核查应变片电阻值,以检验其有效性,并借助导线将应变片与应变数据采集系统连接,采集频率为51.2 kHz。确认无误后,将水注入试验管并排出管内空气,加压介质为常温水,再将加压管一端与带有加压孔的密封接头进行螺纹连接,另一端与室内爆破实验机连接。爆破坑中连接好的待爆破测试管如图3所示。

图3 水压爆破试验现场Fig.3 Picture of hydraulic blasting test site

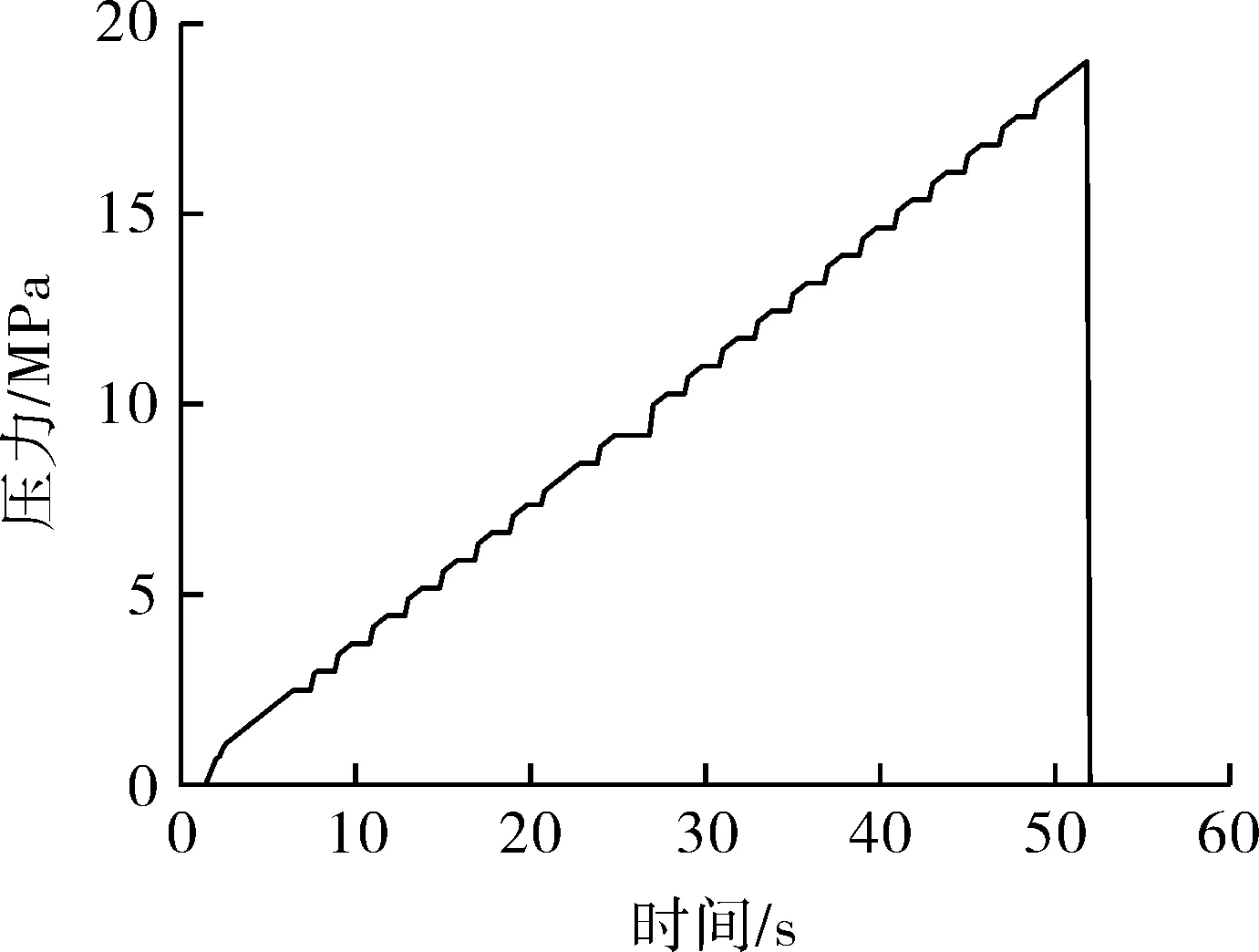

爆破实验机预热后,通过往复泵将常温自来水持续注入测试管内,使其内压从0 MPa以(0.4±0.02) MPa/s的速率线性递增(内压随时间的变化如图4所示,控制升压速率误差2%以内)。记录爆破发生时的压力及爆破过程中各位置的瞬时应变。

图4 压力-时间历程曲线Fig.4 The time-pressure history curve

2 试验结果分析

2.1 爆破特征

钢丝缠绕增强复合管由聚乙烯内衬层、钢丝增强层和聚乙烯外护层复合而成,其中钢丝承担了大部分压力载荷。试验发现,在爆破过程中,随着测试管段内压增大,其应变分为3个阶段:(1)弹性变形阶段,应变随内压增大而正比增加,撤销压力后变形可恢复;(2)塑性变形阶段,与水直接接触的内衬层聚乙烯首先发生变形,并由内向外传递,直至整个截面发生塑性变形,相对薄弱部位向外膨出;(3)爆裂阶段,管体膨胀至一定程度,钢丝断裂,管体爆裂。钢丝断裂前,由于水充满管内空间,管体内壁承受相同压力;当第一根钢丝受拉达到强度极限后被拉断,管体产生缺陷,致使管内压力不再均匀,聚乙烯(PE)层开始出现微裂纹,在水压作用下,促使裂纹加速扩展,最终管段因环向应力或轴向应力过高而发生爆破失效。

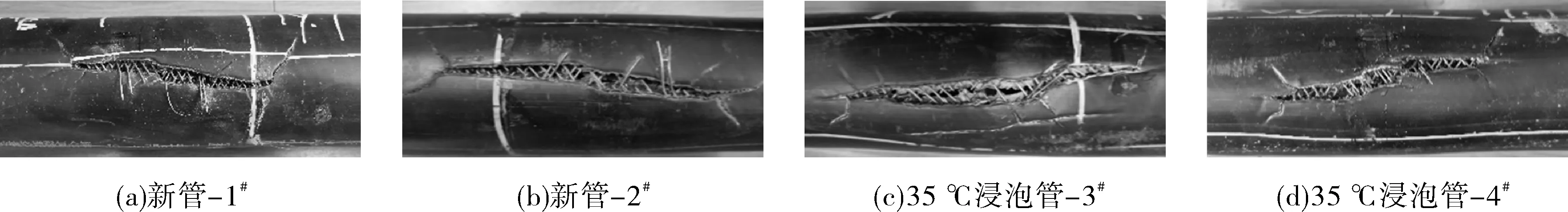

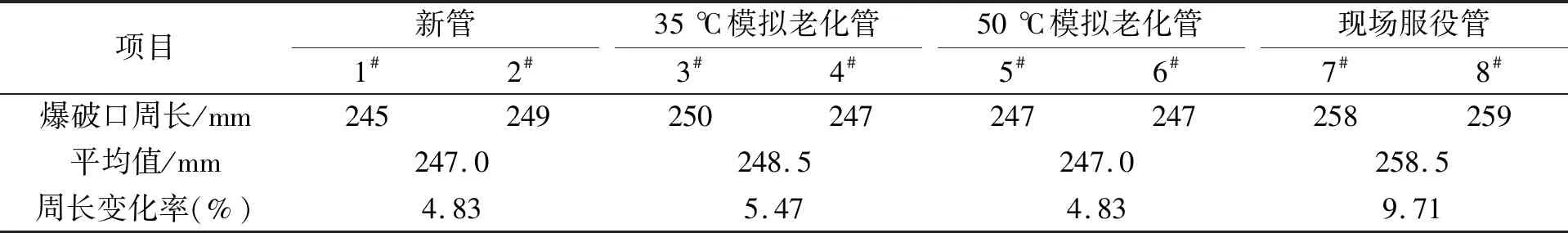

不同条件下测试管段爆破口形貌如图5所示。可以看出,所有测试管段爆破口均为韧性断裂。新管、35,50 ℃水浸泡14天后管段爆破口基本为轴向,但中间发生一定程度偏转;现场服役813天管段爆破口中部偏转明显,呈现Z字形,破口宽度显著大于新管和模拟老化管,且爆破口偏转方向与钢管缠绕方向基本一致,这意味着复合管在现场集输介质中服役后,安全性降低。这是由于采出油、采出水介质会渗透进入聚乙烯内部,引起聚乙烯表面产生裂纹、力学性能降低[4]造成的。若内衬聚乙烯产生裂纹,介质渗透会急速增大,一旦介质渗透进入增强层,会引起钢丝腐蚀。内衬层裂纹、钢丝腐蚀等缺陷使得爆破口方向发生变化。采用软尺测量爆破口处周长,数据如表1所示。管段外径为75 mm,可知其初始周长为235.62 mm,定义周长变化率为爆破口处最大周长和初始周长的差值与初始周长之比。由表1可看出,现场服役后复合管较新管表现出更好的膨胀延展性能,周长变化率平均为9.71%,比新管周长率增大1.01倍,经35,50 ℃水浸泡后的模拟老化管周长变化率相对较小。

图5 测试管段爆破口形貌Fig.5 Fracture forms of tested pipe sections

表1 钢丝缠绕增强复合管爆破口处的周长Tab.1 Circumference of the fracture of composite pipe reinforced by cross-winding steel wire

2.2 瞬时爆破压力

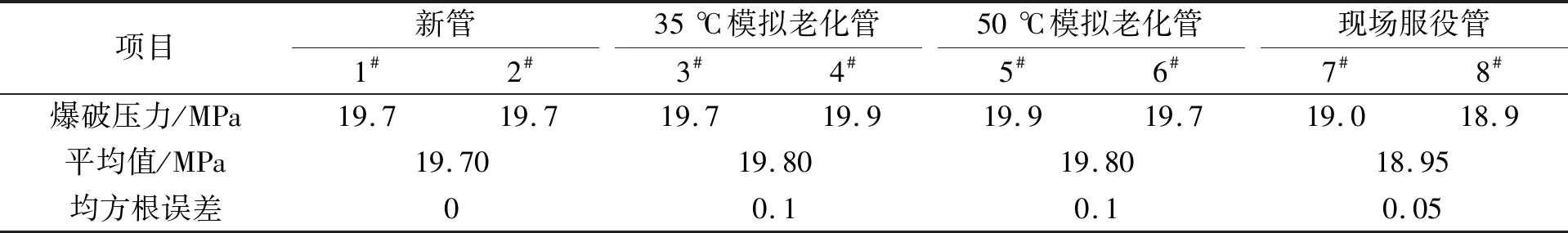

复合管爆破时的内压如表2所示,可以看出,钢丝缠绕增强复合管的极限承压能力稳定,新管极限承压为19.70 MPa,短期模拟老化对其极限承压没有影响,说明短期浸泡不会改变聚乙烯分子之间联结力;现场服役813天后,复合管的极限承压降为18.95 MPa。结合爆破口周长变化率可知,现场服役后引起复合管环向膨胀率增大,即服役813天后,在更低的压力载荷作用下,复合管产生更大的环向变形。

表2 钢丝缠绕增强复合管短时爆破压力Tab.2 Short-term burst pressure of composite pipe reinforced by cross-winding steel wire

2.3 瞬时应变分析

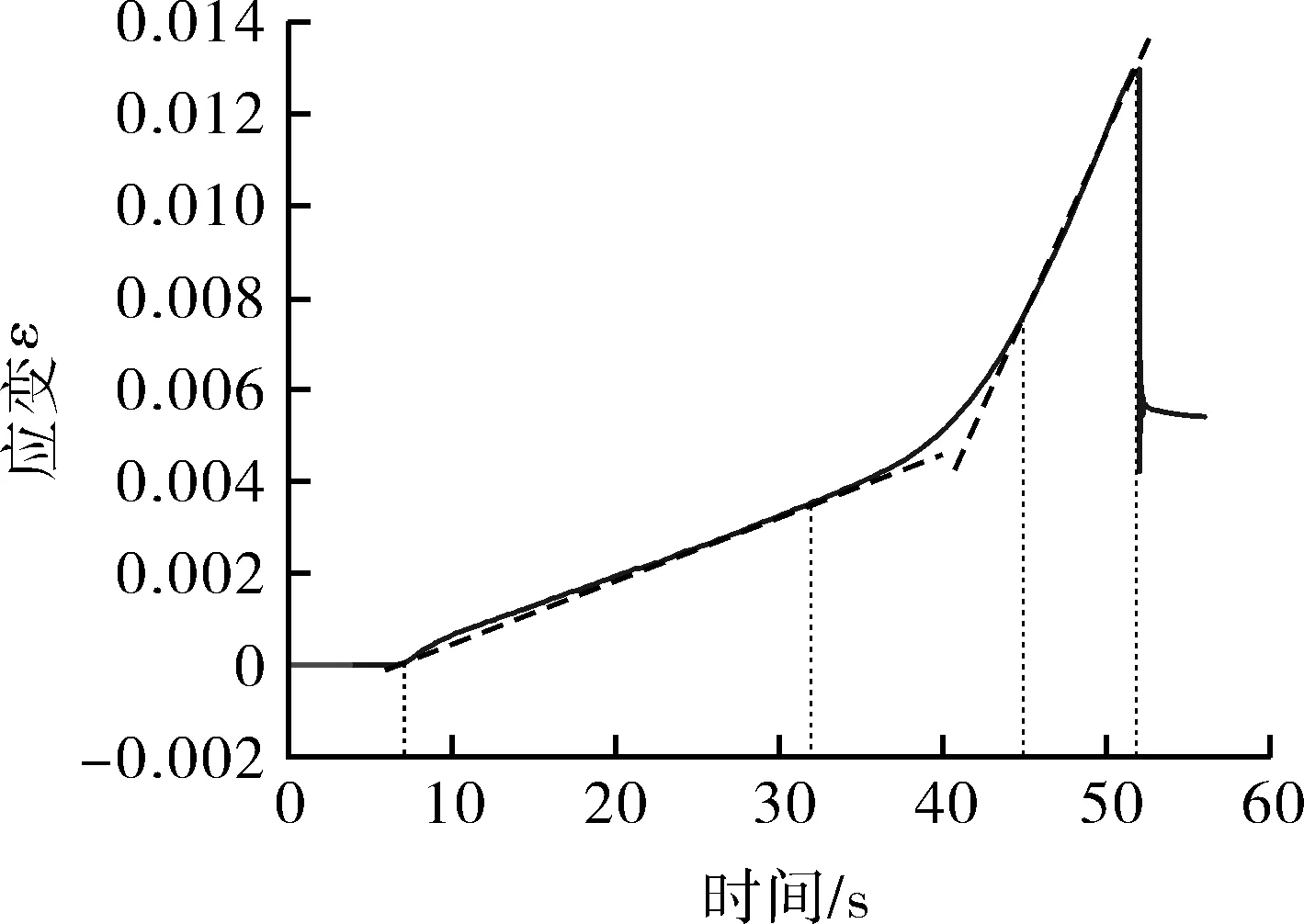

聚乙烯为部分结晶化合物,其变形行为介于弹性与粘流性之间[16]。图6示出8#管中2#,9#位置45°方向应变在内压加载过程中的变化曲线,其中2#位置位于爆破口处,9#位置远离爆破口。结合图4所示加压过程可知,应变随内压变化有5个阶段:(1)当管内压力小于2.48 MPa(7 s)时,应变为0,这是因为管内存留的空气可压缩,定义为零应变段;(2)内压在2.48~11.72 MPa(7~32 s)时,应变随压力升高线性增大,定义为线性增长段;(3)内压在11.72~16.09 MPa(32~44.8 s)时,应变随内压升高指数增大,定义为指数增长段;(4)内压在16.09~19.0 MPa(44.8~52 s)时,应变再次线性增长;(5)在52 s时,复合管起爆,应变随时间发生剧烈振荡并逐渐衰减至稳定,定义为振荡-稳定段。

(a)2#位置

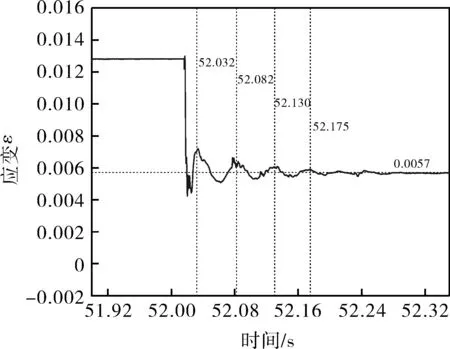

将图6(a)(b)中振荡稳定段进行局部放大,分别如图7(a)(b)所示。

(a)2#位置局部放大

从图7可看出,起爆后45°方向应变迅速减小并发生振荡,这是因为起爆后压力迅速释放,同时,由于复合管具有一定的弹性,起爆后管体在弹性作用下迅速收缩而产生振荡波,应变随着管内压力振荡而发生振荡;52 s时起爆后,约0.03 s完成第1次振荡,压力减小后升至峰值,0.05 s完成第2次振荡,0.048 s完成第3次振荡,约0.045 s完成第4次振荡,振荡持续0.4 s后稳定;稳定后,2#位置的应变显著高于9#位置,分别为0.005 7,0.001 5,这是因为2#位置位于爆破口附近;2#位置微应变振荡幅值显著小于远离破口的9#位置。

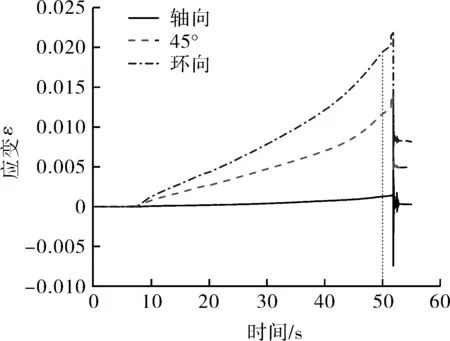

图8示出2#新管、7#现场管4#,5#,6#位置(见图2)在爆破过程中对应的轴向、45°方向、环向应变随时间的变化曲线。可以看出,随着时间延长,管内压力增大,应变均增大,管体局部发生塑性变形后,应变随时间的变化除与自身粘弹性质有关外,还与管体本身缺陷有关;相同时间下,轴向应变最小,45°方向应变居中,环向应变最大,且其随时间的增大,速率也呈相同规律。

(a)2#新管

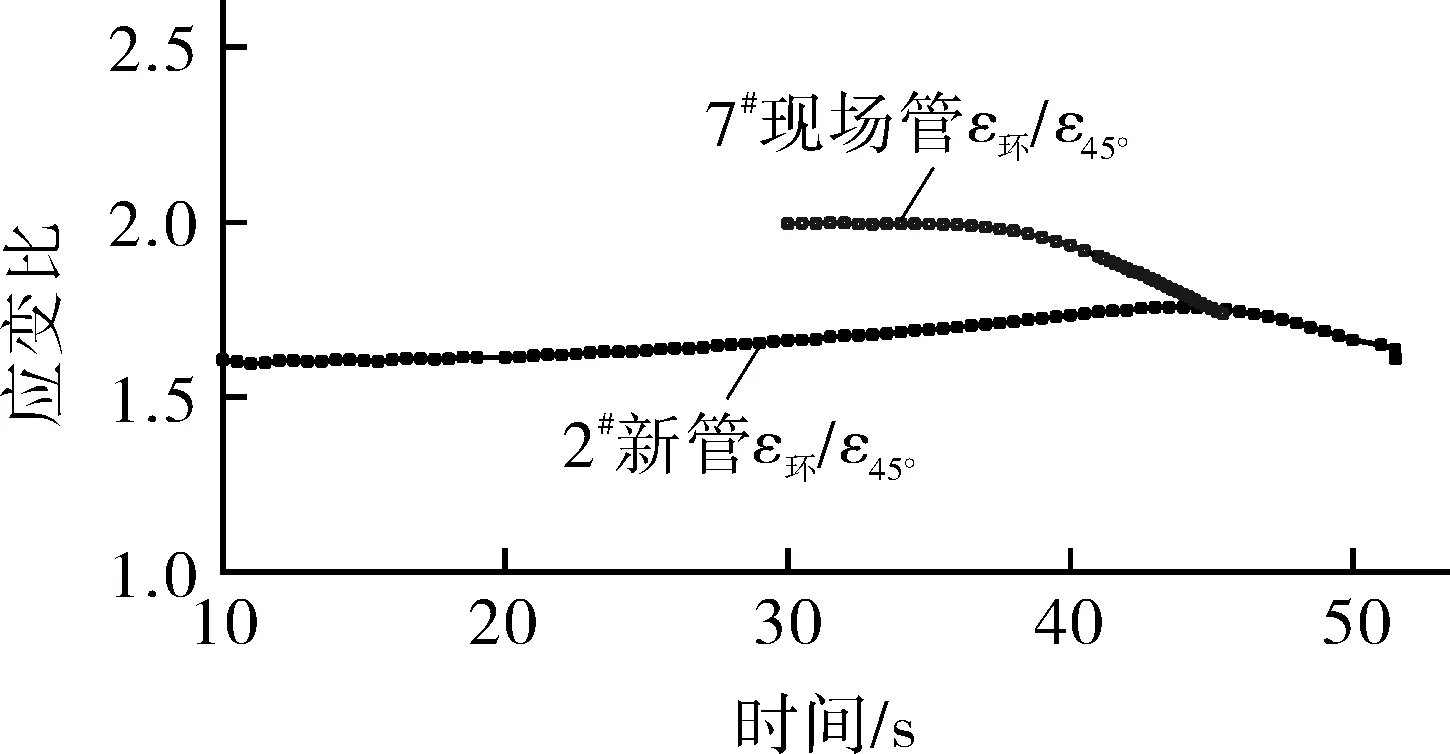

图9示出了2#新管、7#现场管不同方向应变的比值随时间(图8(a)中10~50 s,图8(b)中30~45.4 s)的变化。可以看出,2#新管的环向应变是45°方向应变的1.60~1.75倍,7#现场管的环向应变是45°方向应变的1.73~1.98倍;2#新管的环向应变约是轴向应变的20倍,7#现场管的环向应变与轴向应变的比值随时间变化较大。

(a)环向、45°应变比

3 结论

本文采用爆破实验机对钢丝缠绕增强复合管新管、14天模拟老化管及现场服役813天老化管进行了水压爆破测试,并采用应变采集系统记录了加压过程中外护层不同位置处的轴向应变、45°方向应变与环向应变,得到结论如下。

(1)爆破口均为韧性断裂,新管爆破口为轴向,在35,50 ℃水中浸泡14天后,管段爆破口基本为轴向,但中间发生一定程度偏转;现场服役813天管段爆破口中部偏转明显,呈Z字形,破口宽度显著大于新管和模拟老化管。

(2)钢丝缠绕增强复合管的极限承压能力稳定,新管极限承压为19.70 MPa,14天浸泡老化对其极限承压没有影响,而现场服役813天后复合管极限承压降为18.95 MPa。

(3)水压爆破过程中,外护层应变随内压增加经零应变段、线性增大段、指数增大段、线性增大段后达到最大值,管体产生爆破口后,在弹性作用下迅速收缩而产生振荡波,应变随之发生振荡并在0.4 s后稳定。在相同内压下,外护层的环向应变最大;45°方向应变次之;轴向应变最小。