不同材质管道对接环焊缝热影响区的硬度分布规律研究

任俊杰,仝 珂,杜华东,马卫锋,罗金恒,马秋荣,霍春勇

1.中国石油集团石油管工程技术研究院石油管材及装备材料服役行为与结构安全国家重点实验室,陕西西安710077

2.西北工业大学材料学院,陕西西安 710072

3.中国石油西部管道分公司,新疆乌鲁木齐 830013

天然气站场内设施集中、高压运行,一旦发生事故,危害和损失极高。近年来,天然气站场内管道环焊缝失效事故频发[1-2]。2011 年某压气站压缩机出口管道与法兰环焊缝失效,导致压气站发生爆炸事故。因此,天然气站场内管道环焊缝的失效控制问题引起了广泛关注。环焊缝的性能分布规律研究是对环焊缝进行完整性管理和安全评价的基础,与长输管道环焊缝由相同管道材料对接不同,天然气站场内由于存在大量不同类型管件对接的情况,使得站内管道环焊缝具有不同钢级对接、不同壁厚对接、不同管件类型对接的特点[3]。目前,对此类环焊缝的研究较少,对其性能分布规律并没有充分掌握。在环焊缝区域,焊接热影响区(HAZ) 的宽度较窄,显微组织分布极不均匀,是焊接接头的薄弱地带。因此, 应该对HAZ 的性能分布规律给予重点关注[4]。管道钢的硬度与强度、韧性均有一定的对应关系,能很好地反映材料的强度、韧性的分布特征[5],并且硬度检测方便易行,是研究性能分布规律的常用手段。

金属材料的宏观性能是由其微观组织结构决定的,将微观组织结构与宏观性能进行对应研究,有助于材料性能特征的机理解释,为性能调控提供依据、为失效分析提供理论基础。但焊缝热影响区的组织是在焊接时形成的,目前对其组织并没有充分掌握,尤其是站场内管道对接环焊缝两侧接头材料不同。

对国内多个天然气站场的调研结果显示,异径三通- 直管对接环焊缝是钢级和壁厚差异相对较大的环焊缝类型,典型的有X60-X80 和L245-X70对接环焊缝[6],本文将按照现场调研结果,以上述两种对接接头环焊缝作为研究对象,采用硬度测试手段,揭示天然气站场内管件环焊缝热影响区的硬度分布规律,并对其组织结构进行了表征,通过其组织结构特征解释了硬度分布规律的机理。

1 环焊缝制备及性能测试表征

1.1 环焊缝制备

采用手工半自动焊制备了X80 管件与X60 直管对接环焊缝(1#),X70 与L245 直管对接环焊缝(2#),详细的材料规格尺寸见表1。

表1 焊接接头材料规格

焊接按照Q/SY GJX 0221—2012《 西气东输三线管道工程站场管网焊接技术规范》[7]的工艺规程执行,保证与现场实际环焊缝的一致性。坡口角度为60°,根焊焊条为φ2.5mm 的ER50-6焊条,填充焊和盖面焊焊条为φ2.5mm的E6015-Ga焊条,焊接均采用手工半自动焊接。

1.2 测试及表征

由于焊缝区域尤其是热影响区尺度较小,同时存在多种不同组织结构,因此,为了更好地获得这些区域内的性能分布情况,硬度测试采用压痕较小的HV1 维氏硬度。采用日本FUTURE-TECH 公司FM-700型数字显微维氏硬度计进行测试,单点持续加载时间15s。试样的金相组织分析设备为Leica MeF3A 金相显微镜、Olympus 激光共聚焦显微镜。

2 结果与讨论

由于管体母材和焊缝中心区域均为组织结构相对均匀的区域,而热影响区是组织结构变化最大的区域,所以重点考察了热影响区附近的硬度。沿着穿过热影响区的轴向线进行HV1 硬度的打点检测,测试区域覆盖焊缝、粗晶区、细晶区、两相区和母材。

2.1 X60-X80 环焊缝

X60-X80 环焊缝硬度打点位置和硬度曲线如图1 所示,金相显微照片中打点位置与硬度曲线中的硬度值相对应,HV1 打点间隔200 μm。

图1 1#焊接接头热影响区的硬度分布

从图1(a) 中可以看出,在X60 侧热影响区内,从粗晶区、细晶区到两相区硬度有明显降低趋势,两相区硬度与母材基本相同。X80 侧热影响区内从粗晶区到两相区也逐渐降低(见图1(b)),与X60 侧规律相同。此外,焊缝和粗晶区的硬度值起伏较大,即分散性较大,而细晶区至母材区的起伏较小,即分散性较小。将两侧进行对比,可以看出,X60 侧粗晶区硬度与焊缝硬度接近,但X80 侧粗晶区硬度较焊缝硬度更高。可见,焊缝和两侧粗晶区(靠近焊缝处) 是焊接接头最硬的地方,其塑性和韧性也会较差,尤其是X80 侧粗晶区,在考察环焊缝韧性时应该给予重点关注。

硬度分布特征可以由组织结构来解释,由图1中的金相图片可知,沿焊缝到母材,热影响区内可以明显的分为粗晶区、细晶区、两相区,粗晶区晶粒明显粗大。粗晶区内往往含有快速冷却过程中产生的M/A 岛等第二相组元,导致了第二相强化机制;同时,快速冷却将形成交错结构,导致位错强化机制,这均是粗晶区硬度高于细晶区的主要原因。此外,粗晶区内晶粒较大,第二相粒子的均匀弥散程度必然低于细晶区,当采用压痕较小的HV1 测试时,若打点位置落于第二相粒子时硬度易出现较大变化,从而导致硬度值在粗晶区出现较大的分散性。

对焊缝及两侧的粗晶区组织进行了观察分析,组织结构如图2 所示。

图2 1#焊接接头焊缝及两侧粗晶区组织结构

从图2 可以看出,X60 侧粗晶区主要由粒状贝氏体(GB) +多边形铁素体(PF) +少量珠光体(P) 组成;焊缝区主要由晶内成核针状铁素体(IAF) +GB+PF 组成;而X80 侧粗晶区组织为板条状贝氏体(SB) +GB,几乎不含铁素体。SB、GB 均因板条状或粒状M/A 岛的存在而具有较高的硬度,而铁素体和多边形铁素体硬度较低,因此X80 侧粗晶区硬度最高;相比X60 粗晶区,焊缝区虽然GB 较少,但其IAF 与GB 大量相互交错增强了位错强化作用,因此也具有较高的硬度。将两侧进行对比,X80 侧粗晶区、细晶区、两相区、母材硬度均高于X60 侧,这也是由于X80 侧含有较多的贝氏体导致的。硬度的分布规律与管材钢级相对应,即强度越高,硬度越高。

2.2 L245-X70 环焊缝

图3 为L245-X70 环焊缝硬度打点位置和硬度曲线图,金相显微照片中打点位置与硬度曲线中的硬度值相对应,HV1 打点间隔400 μm,在粗晶区适当加密打点。

图3 2#焊接接头热影响区的硬度分布

从图3 中可以看出,在热影响区内,从粗晶区、细晶区到两相区硬度有明显降低趋势,两相区硬度与母材基本相同,这与X60—X80 环焊缝的规律相同。将两侧进行对比,可以看出,X70 侧粗晶区硬度较焊缝有所降低,降幅不大,与X80、X60 具有类似的特征,但是L245 侧粗晶区硬度较焊缝出现大幅降低。可见,焊缝和X70 粗晶区(靠近焊缝处)是焊接接头较硬的地方,其塑性和韧性也会较差,在考察环焊缝韧性时应该给予重点关注,而L245侧的硬度较低,其塑性和韧性也将相对较好,但因其钢级较低,在考察环焊缝韧性时也不应忽略。

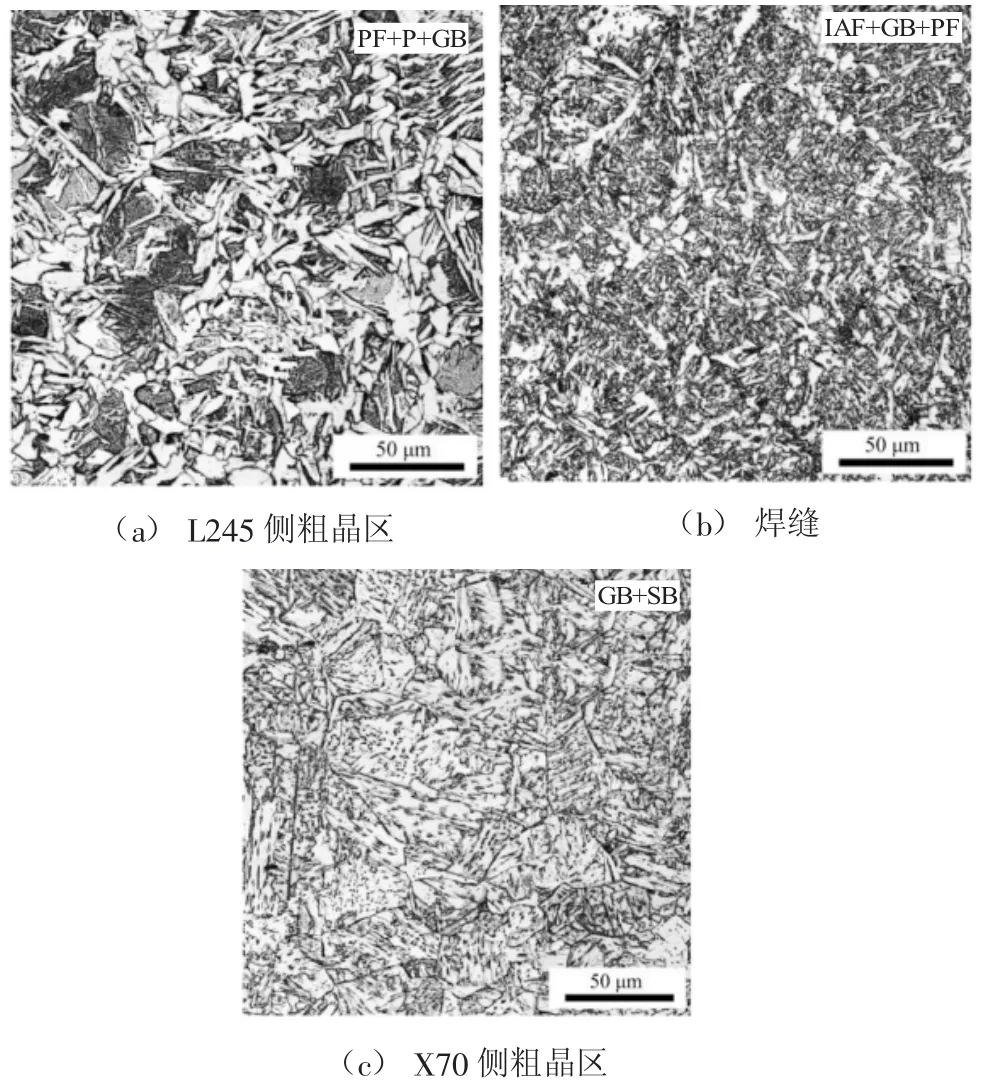

L245-X70 接头从粗晶区到细晶区的降低趋势与X80-X60 接头的机理相同,均是由粗晶区的粗大晶粒和第二相粒子决定的。对焊缝及两侧的粗晶区组织进行了观察分析,如图4 所示。

图4 2#焊接接头焊缝及两侧粗晶区组织结构

从图4 可以看出,X70 侧粗晶区由GB+少量SB 组成,焊缝区组织为IAF+GB+PF,L245 侧粗晶区由PF+P+少量GB 组成。相比X70 粗晶区,焊缝区虽然铁素体含量较高,但是大量针状结构与GB 的交错也增强了位错强化机制,从而导致了较高的硬度,而L245 侧粗晶区则主要由PF 组成,仅含有少量GB,相比贝氏体组织,PF 具有明显更低的硬度,因此L245 侧粗晶区硬度明显较低。将两侧进行对比,X70 侧粗晶区、细晶区、两相区、母材硬度均明显高于L245 侧,这也是由于L245 侧各区域均主要由PF 组成,贝氏体含量较少。X70 侧热影响区的组织结构与硬度分布与X80、X60 侧有类似的特征,而L245 侧则区别明显。

3 结论

在不同材质、不等壁厚对接环焊缝接头中,焊缝区因为针状结构与粒状贝氏体交错作用,硬度明显较母材高,热影响区内粗晶区的硬度最高,向母材方向逐渐降低。M/A强化及位错强化机制是粗晶区硬度较高的主要原因,二次相粒子的不均匀分布使粗晶区的硬度分散性较大。X80、X70、X60 侧热影响区的硬度分布规律相似,硬度也逐渐降低,与钢级相对应。粒状贝氏体、针状铁素体由于位错强化作用有利于硬度的提高,板条状贝氏体综合了板条铁素体高位错密度和M/A 板条束结构的作用表现出较粒状贝氏体更高的硬度,而铁素体、多边形铁素体硬度较粒状贝氏体明显更低。焊缝热影响区的硬度分布特征是由组织成分和各成分的形态结构共同决定的。