钼钨热作模具钢的高温摩擦磨损机制

李 爽 张 伦 吴晓春

(1.河北工业职业技术大学科研处,河北石家庄 050092;2.上海大学材料科学与工程学院,上海 200444)

热作模具钢广泛用于制作压铸模、热挤压模、热剪切模、精密锻造模等在承受冲击力和急冷条件下使用的模具[1-3],使用中其表面温度会由于受到强烈的摩擦而进一步升高。高温磨损是热作模具的主要失效形式之一[4-6],因而高温摩擦磨损性能是评定热作模具钢性能的关键指标。

Eyre[7]对金属的磨损进行了详细研究,指出金属的耐磨性不是其固有的特性,还受到摩擦副性质及环境等因素的影响。材料的耐磨性与摩擦机制有关,轻微的摩擦导致轻微磨损,反之则发生严重磨损。Wang等[8-10]对H13热作模具钢在400℃的高温摩擦磨损行为进行了一系列试验研究,探讨了钢的高温摩擦磨损机制以及氧化膜形态等。但是近年来对热作模具钢的研究多集中在表面改性及热处理工艺优化等方面,对高温摩擦磨损机制的研究较少。

本文对一种新型钼钨热作模具钢进行了高温下的往复式摩擦磨损试验,试验温度为400~700℃。检测了高温下的摩擦副摩擦因数、模具钢磨损率、磨损表面和截面的微观形貌、相组成及成分和硬度等,以揭示试验钢的高温磨损机制。

1 试验材料与方法

试验钢的化学成分(质量分数,%)为0.37C,4.30Mo,1.70W,0.96Cr,0.10Si,0.15Mn。摩擦试块的尺寸为10 mm×10 mm×36 mm,热处理工艺为1 030℃真空油淬,580℃ ×2 h回火2次,组织为回火马氏体,硬度50 HRC。对磨材料为碳化硅陶瓷球。

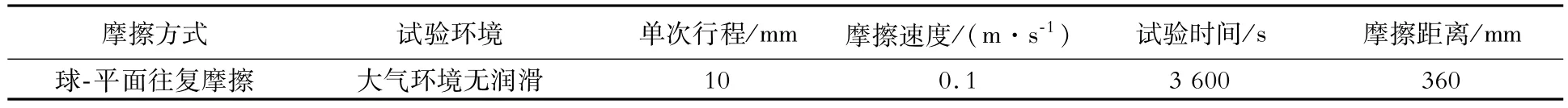

高温摩擦磨损试验在Bruker UMT-3型高温摩擦磨损试验机上进行,试验参数如表1所示。

表1 高温摩擦磨损试验参数Table 1 Parameters of the high-temperature friction-wear test

摩擦因数通过试验机系统采集;采用Bruker Contour GT-K型光学轮廓仪测定材料的磨损体积,磨损率按式(1)计算:

式中:V为磨损体积,mm3;p为试验力,N;d为总滑行距离,m。

将摩擦磨损试验后的试样沿垂直于摩擦方向剖开并制备金相试样,采用Zeiss Supra40型扫描电子显微镜(SEM,scanning electron microscope)观察试样磨损表面和截面形貌;采用Oxford能谱仪(EDS,energy dispersive spectroscopy)对摩擦表面进行线扫描分析;采用D/max-2550型X射线衍射仪(XRD,X-ray diffractometer)对试样磨损面进行物相分析;采用MH-3型显微硬度计测定试样表层硬度梯度。

2 试验结果及分析

2.1 摩擦因数与磨损率

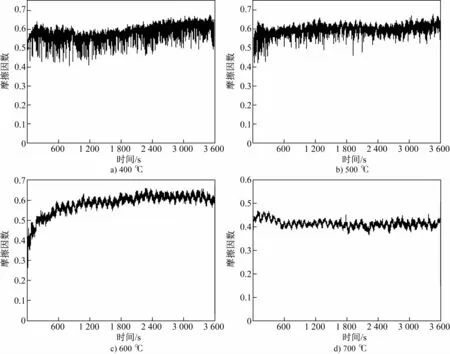

图1为试验钢在不同温度的摩擦因数随试验时间的变化。当试验温度为400和500℃时,钢的摩擦因数为0.45~0.65;试验温度为600℃时,摩擦因数为0.35~0.60;试验温度为700℃时,钢的摩擦因数基本稳定在0.40左右。整体上看,随着试验温度的提高,试验钢的摩擦因数降低,波动幅度也减小。

图1 试验钢在不同温度摩擦磨损试验时的摩擦因数随试验时间的变化Fig.1 Friction coefficient of the investigated steel as a function of test time during friction-wear tests at different temperatures

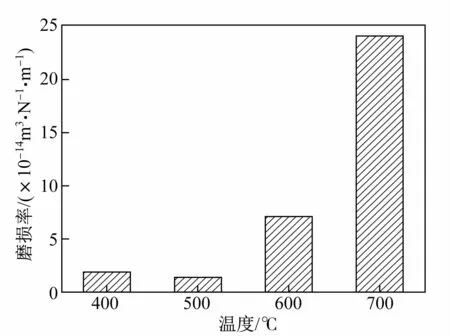

图2为试验钢在不同温度摩擦磨损试验后的磨损率。从图2可以看出,在400和500℃摩擦磨损试验后,试验钢的磨损率均较低,为(1~2)×10-14m3/(N·m),在500℃摩擦磨损试验的钢的磨损率略低于400℃试验的钢。试验温度升高至600℃时,磨损率显著增大至7×10-14m3/(N·m),约增加了3倍;当试验温度进一步升高至700℃时,钢的耐磨性严重恶化,磨损率增大至24×10-14m3/(N·m),约为400℃试验时的10倍。可见试验温度不同,试验钢的耐磨性差异很大。

图2 在不同温度摩擦磨损试验后试验钢的磨损率Fig.2 Wear rates of the investigated steel after friction-wear tests at different temperatures

2.2 截面形貌和氧化层

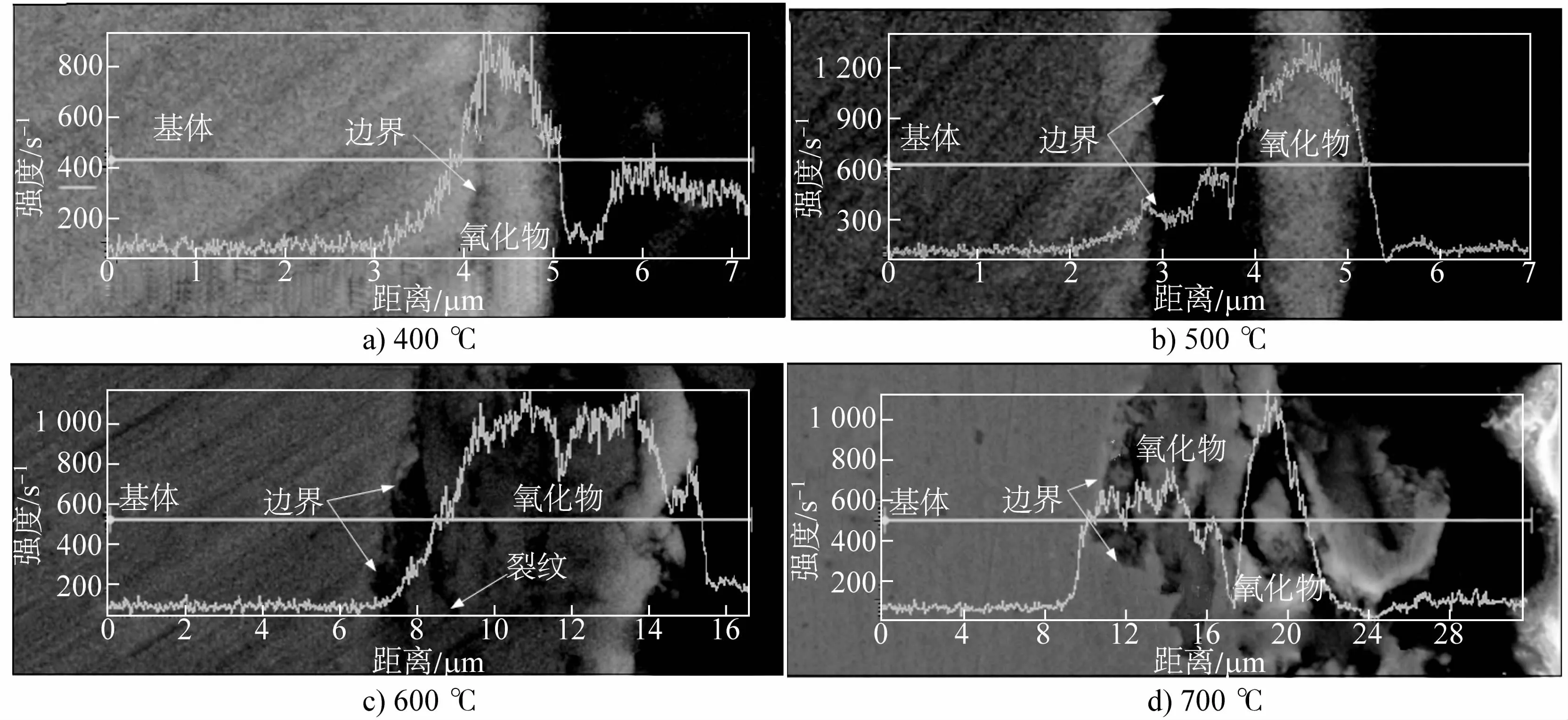

图3为试验钢在不同温度摩擦磨损试验后磨损面的SEM形貌及EDS线扫描结果。当试验温度为400℃时,摩擦氧化层厚度约为1 μm,与基体结合紧密且有明显的界面,界面附近从基体到氧化层再到镶嵌层,氧元素峰先升高后下降(见图3(a));试验温度为500℃时,氧化层厚度约为1.5 μm,界面处氧元素峰未迅速上升(见图3(b));试验温度为600℃时,氧化层厚度约为8 μm,与基体结合处(或界面)有疏松,氧化层也明显破裂(见图3(c));试验温度为700℃时,氧化层厚度约为12 μm,严重分层和折叠,有部分氧化层嵌入基体(见图3(d))。

图3 试验钢在不同温度摩擦磨损试验后磨损面的SEM形貌及EDS线扫描结果Fig.3 SEM morphologies and EDS linear scanning results of worn surface of the investigated steel after friction-wear tests at different temperatures

由以上试验结果可知,在摩擦磨损试验过程中,试验钢发生了氧化磨损,磨损表面形成了摩擦氧化层;随着试验温度的升高,摩擦氧化层逐渐增厚,磨损机制主要是氧化磨损;400和500℃试验产生的氧化层均较薄,600℃试验时氧化层迅速增厚,700℃试验产生的氧化层更厚。

2.3 磨损表面形貌与物相

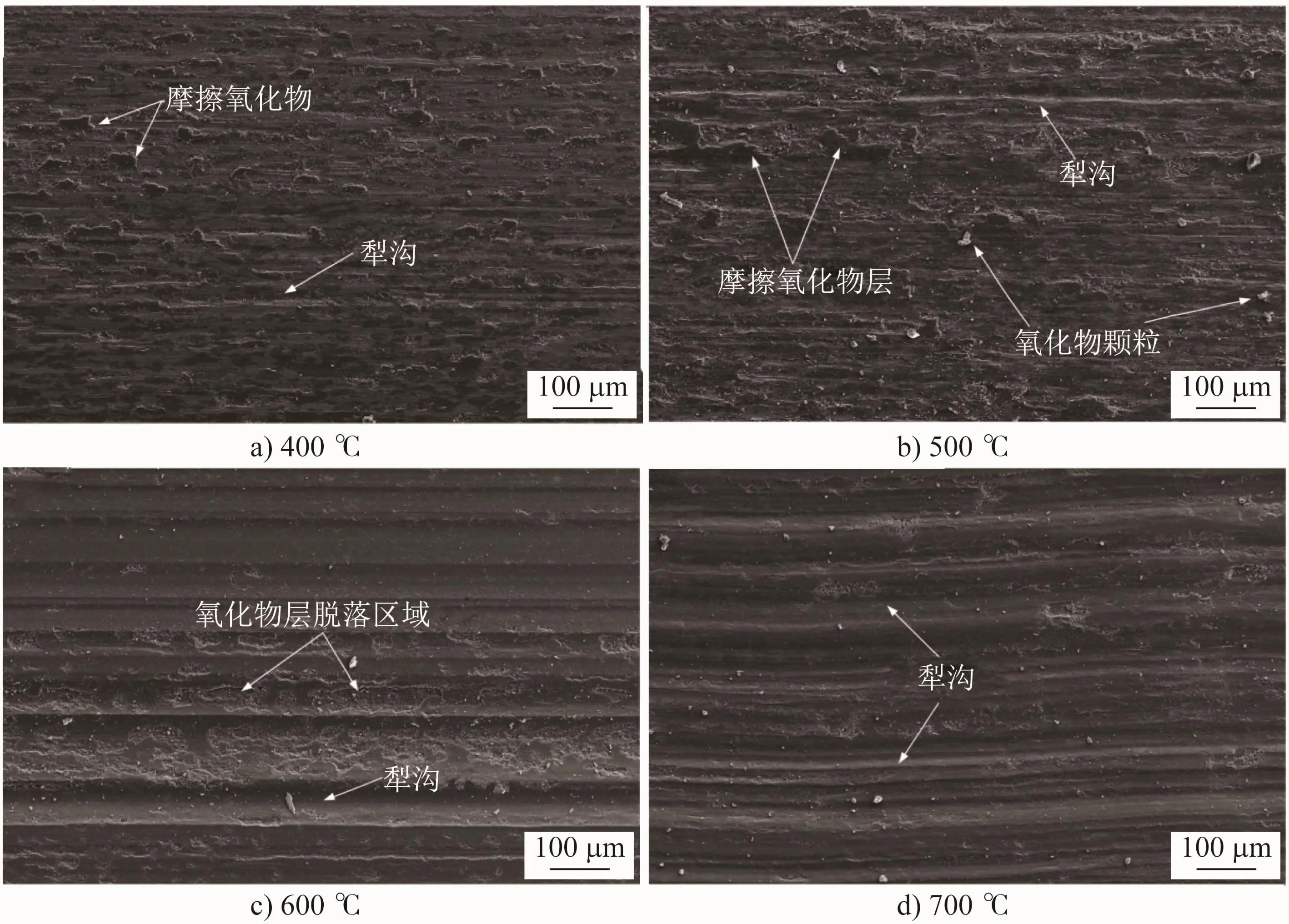

图4为试验钢在不同温度摩擦磨损试验后的表面SEM形貌。在400℃摩擦磨损试验的钢的磨损表面形成了摩擦氧化物,并在试验过程中被挤压而聚集,摩擦表面有块状摩擦氧化层;此外,还可以看到磨损表面出现了与摩擦方向同向的犁沟,如图4(a)所示。在500℃摩擦磨损试验的钢的磨损表面,块状摩擦氧化层覆盖面积增大,还有少量的大尺寸白色氧化物颗粒,如图4(b)所示。在600℃摩擦磨损试验的钢磨损表面具有较明显的犁沟特征,局部区域氧化层破裂脱落形成凹坑,其余区域光滑,如图4(c)所示。试验温度进一步升高到700℃,试验钢磨损表面的形貌与600℃试验后的类似,较为光滑,只有少量的氧化层凹坑,但犁沟凹凸程度加剧且较深,两侧明显隆起,如图4(d)所示。

图4 在不同温度摩擦磨损试验后的试验钢的表面SEM形貌Fig.4 SEM morphologies of the surface of the investigated steel after friction-wear tests at different temperatures

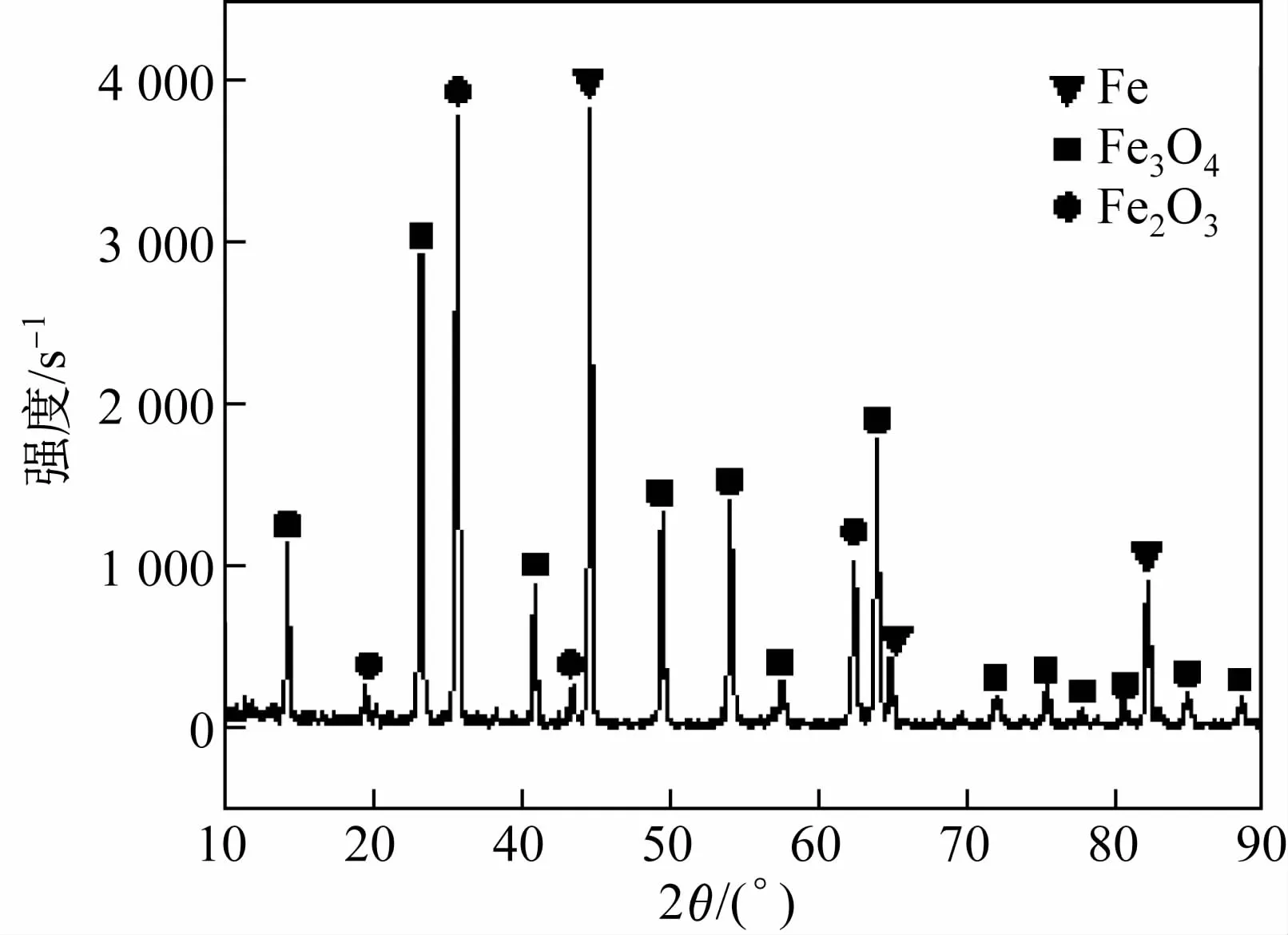

图5为试验钢在700℃摩擦磨损试验后的XRD图谱,可以看出磨损表面主要含有Fe2O3和Fe3O4两种氧化物,以Fe2O3为主。而Fe的衍射峰强度较低,说明磨损表面已发生严重氧化,形成了较多氧化物。

图5 试验钢在700℃摩擦磨损试验后的XRD图谱Fig.5 XRD patterns of the investigated steel after friction-wear test at 700℃

2.4 截面硬度

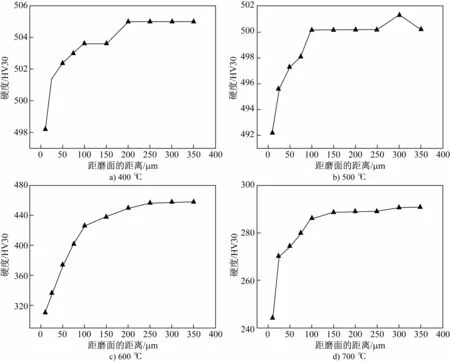

图6为在不同温度摩擦磨损试验后试验钢表层硬度分布。可以发现,试验钢磨损面以下的表层硬度随着与表面距离的增大而提高,离表面越近,硬度越低。这是温度和应力的共同作用使表层软化所致[7-9]。当摩擦磨损试验温度为400和500℃时,试验钢的硬度几乎为试验前的硬度,约490~505 HV30;600℃试验后硬度明显下降,约为310~460 HV30;700℃试验的钢,基体硬度约为290 HV30,说明钢明显软化。

图6 在不同温度摩擦磨损试验后试验钢表层硬度分布Fig.6 Hardness distribution in case of the investigated steels after friction-wear tests at different temperatures

3 讨论

从上述试验结果可知,试验钢在高温摩擦磨损试验过程中发生了氧化磨损,而且随着试验温度的升高,氧化磨损加剧;氧化层厚度随试验温度的升高而增厚。由于氧化层具有减摩作用[12],所以摩擦因数随着试验温度的升高而减小。在400和500℃摩擦磨损试验的钢,摩擦氧化层较薄且厚度相差不大,分别约为1.0和1.5 μm。在600和700℃试验的钢,摩擦氧化层厚度分别约为8和12 μm,即在400和500℃摩擦磨损试验的钢摩擦因数均较大,而600℃试验的钢摩擦因数下降较大,而700℃试验的钢摩擦因数下降更明显。由图4可知,在400和500℃试验的钢磨损表面较粗糙,导致摩擦因数波动幅度较大。在600和700℃试验的钢磨损面则较光滑,所以摩擦因数波动幅度较小。

由试验钢的磨损率和摩擦表层SEM形貌及硬度分布可知,摩擦氧化物具有一定的减磨作用,导致材料磨损率降低。当材料基体硬度较高时,在摩擦磨损试验过程中变形程度较小,能减少摩擦氧化膜的破裂和剥落,有利于摩擦氧化层的形成,从而提高材料的耐磨性。但当材料基体硬度较低时,在摩擦磨损试验中变形较大,导致摩擦氧化层生长到一定厚度后与基体剥离,材料的磨损率增大[13-14]。由于试验钢中碳化物主要是钼和钨的碳化物,试验温度低于600℃时,钼钨系碳化物聚集长大不明显。但当试验温度超过600℃时,钼和钨的碳化物易于长大粗化,形成大颗粒碳化物,材料快速软化,极易恶化试验钢的高温耐磨性[15]。

摩擦磨损试验温度400和500℃均低于钢的回火温度580℃,试验钢具有良好的抗回火软化性能,基体硬度仅比试验前稍有降低,影响磨损率的因素主要是摩擦氧化层的厚度[16]。500℃试验的钢的摩擦氧化层厚度大于400℃试验的钢,能提高耐磨性,试验钢在500℃试验后的磨损率比400℃试验后的小。试验温度600℃高于钢的回火温度580℃,摩擦磨损试验后基体硬度下降明显,虽然摩擦氧化层厚度增大,但试验钢基体硬度大幅度降低,成为影响磨损率的主要因素。与400和500℃摩擦磨损试验相比,600℃试验后的钢磨损率明显上升。700℃试验的钢基体硬度大幅度下降至约290 HV30,而摩擦氧化层厚度与600℃试验的钢差别不大,因此700℃试验的钢基体硬度是影响磨损率的主要因素,钢的磨损率显著增大。

从材料的摩擦磨损机制看,摩擦磨损试验温度较低如400℃时,试验钢表面有块状和颗粒状摩擦氧化物及梨沟,氧化磨损、磨粒磨损与黏着磨损共存,但生成的摩擦氧化物较少,以黏着磨损为主。500℃试验时,摩擦氧化物增多,并形成大量块状摩擦氧化物,能有效保护基体,因此磨损率低于400℃试验的钢,磨损机制为氧化磨损与黏着磨损共存,但以氧化磨损为主,材料发生轻微氧化磨损[7]。在600℃及以上温度试验后,材料氧化严重,形成了大量摩擦氧化物,但由于基体软化明显,磨损率明显增大,发生了严重的氧化磨损[9-10]。

4 结论

(1)温度是影响试验用钼钨热作模具钢摩擦磨损性能的重要因素。随着试验温度的提高,氧化层增厚,摩擦因数减小。试验钢500℃时的磨损率最小,600和700℃时的磨损率明显增大。

(2)氧化层的浸润对试验钢的摩擦因数有很大影响,氧化层浸润作用的大小主要决定于其厚度。

(3)氧化层厚度和截面硬度决定了磨损率大小,碳化物类型决定了试验钢的抗高温软化性能,在400和500℃摩擦磨损试验的钢仍保持较高的基体硬度,摩擦氧化层厚度是影响材料耐磨性的主要因素。在600和700℃摩擦磨损试验的钢表层硬度梯度是影响磨损率的主要因素。

(4)试验钢的高温磨损机制包含氧化磨损、粘着磨损和磨粒磨损,随着试验温度的升高,氧化磨损成为主要的磨损机制。