TaC-Ag涂层的结构和摩擦学性能

袁志威 李文正 李金龙 朱丽慧

(1.上海大学材料科学与工程学院,上海 200444;2.中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,中国科学院宁波材料技术与工程研究所,浙江宁波 315201)

采用磁控溅射技术制备过渡金属碳氮化物涂层绿色环保,涂层熔点高,被广泛用于钛合金的表面防护[1]。然而随着工业技术的发展,传统的过渡金属碳氮化物涂层已难以防护在极端环境中使用的钛合金,例如在高温摩擦条件下,传统的过渡金属碳氮化物涂层易被氧化,导致高的摩擦因数和磨损率[2-4]。

研究发现:在TaN、VN、NbN等涂层中加入银(Ag),高温摩擦时Ag会扩散至涂层表面,形成具有层状结构的双金属氧化物,这种双金属氧化物在剪切力作用下易发生层间滑动,能减小摩擦因数[5-9]。

本文采用直流磁控溅射技术制备TaC-Ag涂层,研究Ag的加入对TaC涂层的结构和摩擦学性能的影响,并采用高温摩擦磨损试验机和透射电子显微镜研究TaC-Ag涂层的高温摩擦行为。

1 试验材料与方法

1.1 涂层制备

以Ti-6Al-4V钛合金(试样尺寸30 mm×20 mm×3 mm)作基体,采用直流磁控溅射技术(Hauzer Flexicoat@850多弧磁控耦合超厚涂层原位镀膜系统)制备TaC和TaC-Ag涂层。将试样分别用酒精、丙酮超声清洗15 min,然后用去离子水清洗,氮气枪吹干备用。沉积试验以钽靶和银靶(纯度均为99.99%,质量分数)为靶材,对沉积室边抽真空边加热,沉积温度为450℃,背底真空度为0.005 Pa。达到要求温度后,通入纯氩气(流量为0.35 L/min),分别在900、1 100、1 200 V偏压下轰击刻蚀5 min。首先在Ti-6Al-4V合金上沉积Ta过渡层,Ta靶功率为3 kW,偏压为60 V,沉积10 min;然后沉积TaC-Ag涂层,Ta靶功率为1.5 kW,Ag靶功率为200 W,通入流量为0.03 L/min的乙炔气,初始氩气流量为0.35 L/min,并用氩气将压强调节至0.6 Pa,沉积时间4 h。

1.2 涂层的表征和检测

采用D8 Advance型X射线衍射仪表征涂层的物相结构。采用FEI Quanta FEG 250型场发射扫描电子显微镜观察涂层的表面和截面形貌。采用X射线光电子能谱仪分析涂层的表面化学键合状态,测试前用氩离子刻蚀5 min以减少表面污染碳的影响。采用高分辨透射电子显微镜分析涂层的磨痕。用纳米压痕仪连续刚度法测量涂层硬度,每个试样测6个点取平均值。采用Anton Paar THT型高温摩擦磨损试验机(最高温度1 000℃ )评价涂层的高温摩擦学性能,对磨材料为φ6 mm的氧化铝球,试验力为4 N,试验时间250 s,线速度2 cm/s。磨损率计算公式:

式中:K为磨损率,mm3/(N·m);V为磨损体积,mm3;F为法向试验力,N;S为总里程,m。

2 结果与讨论

2.1 涂层结构

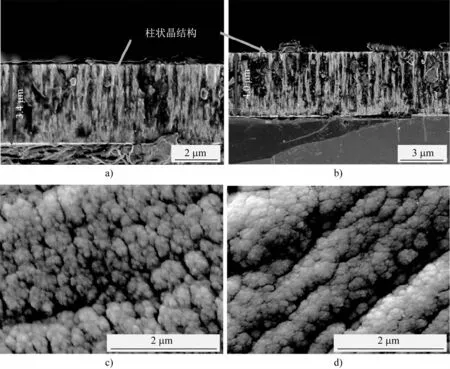

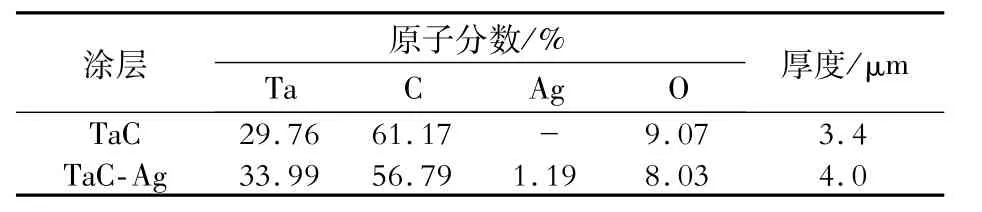

涂层的成分和厚度如表1所示。TaC涂层的Ta/C原子比约29.8∶61.2,在溅射过程中引入银靶时,Ta/C原子比为34.0∶56.8,银的质量分数为1.19%。涂层的截面形貌如图1(a,b)所示,TaC和TaC-Ag涂层均为柱状晶结构,TaC涂层厚度为3.4 μm,TaC-Ag涂层厚度为4.0 μm。由图1(c,d)可知,TaC-Ag涂层表面有较多凸起。

图1 TaC(a,c)和TaC-Ag(b,d)涂层截面(a,b)和表面(c,d)的微观形貌Fig.1 Micrographs of cross-section(a,b)and surface(c,d)of the TaC(a,c)and TaC-Ag(b,d)coatings

表1 TaC和TaC-Ag涂层的成分和厚度Table 1 Compostion and thickness of the TaC and TaC-Ag coatings

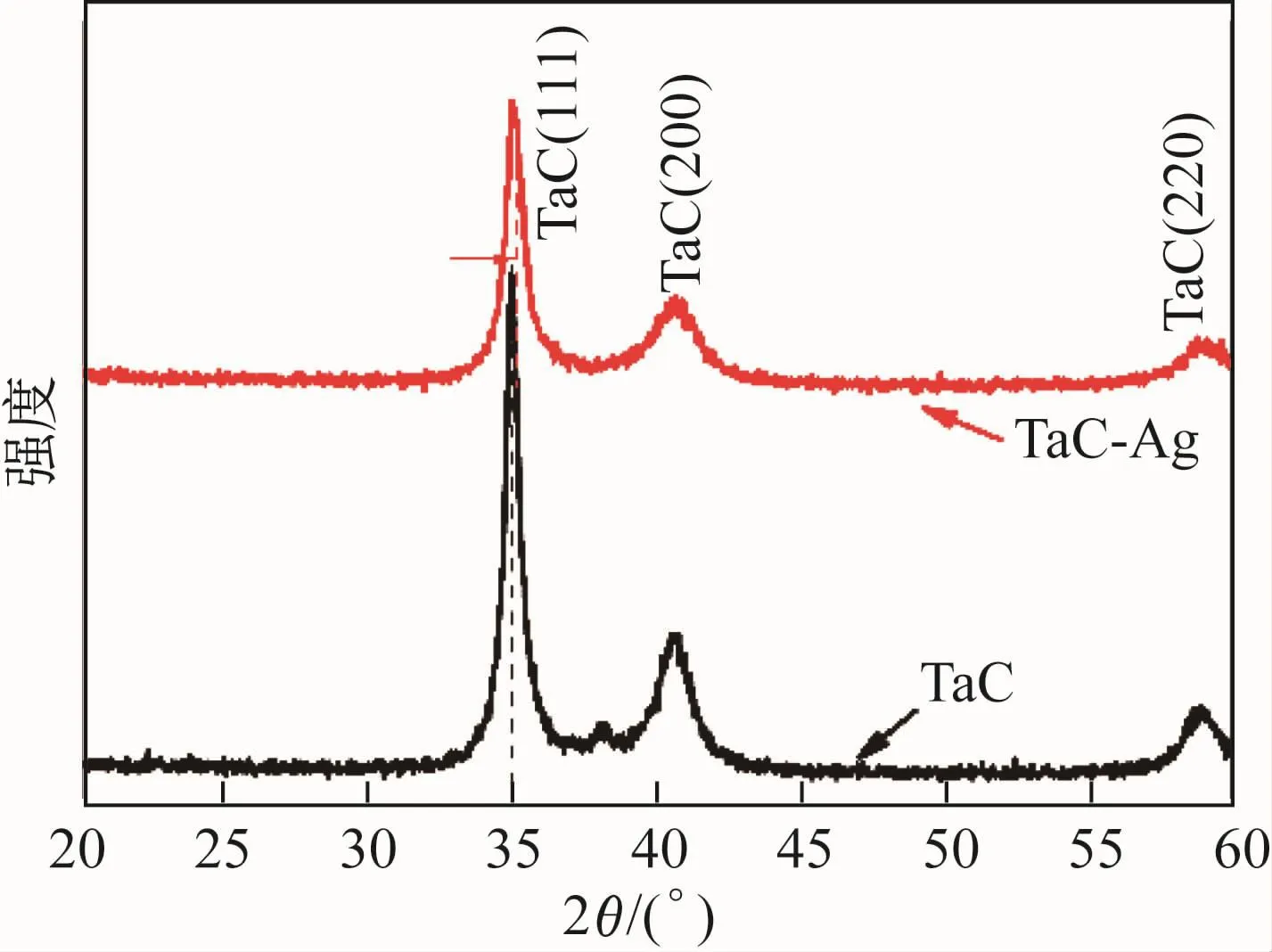

TaC和TaC-Ag涂层的X射线衍射图谱如图2所示。两种涂层均含有TaC(111)(200)(220)混合织构,择优取向均为(111)。加入银的TaCAg涂层的TaC(111)衍射峰强度较弱,峰位向高角度偏移,压应力增大。采用Jade软件和德拜-谢乐公式计算得到的TaC和TaC-Ag涂层中TaC的晶粒尺寸分别为13.9和4.5 nm,晶格常数分别为4.438 3和4.386 4 Å。Ag的加入使涂层压应力增大,晶格收缩,TaC晶粒细化。

图2 TaC和TaC-Ag涂层的X射线衍射图谱Fig.2 X-ray diffraction patterns of the TaC and TaC-Ag coatings

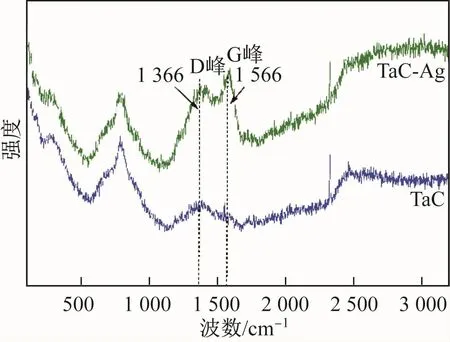

图3为TaC和TaC-Ag涂层的拉曼图谱。图中1 366 cm-1处为非晶碳的D峰,1 566 cm-1处为非晶碳的G峰。利用Peakfit软件对图3拉曼图谱中的1 100~1 800 cm-1范围进行分峰拟合,结果TaC涂层中的I(D)/I(G)值为0.540,TaCAg涂层中的I(D)/I(G)值为0.925。在非晶碳涂层中,I(D)/I(G)值反映了sp2-C/sp3-C含量比,通常I(D)/I(G)值越大,非晶碳中sp2-C含量越高[10]。TaC-Ag涂层的I(D)/I(G)值增大,sp2-C含量增加。

图3 TaC和TaC-Ag涂层的拉曼图谱Fig.3 Raman spectra of the TaC and TaC-Ag coatings

2.2 力学性能

TaC和TaC-Ag涂层的硬度(H)分别为32和27 GPa,弹性模量(E)分别为416和327 GPa,硬度与弹性模量的比值H/E分别为0.077和0.083。Dong等[11]指出:H/E值与涂层的弹性变形性能有关,H/E值越大,涂层的抗弹性变形性能越好。试验发现,Ag的加入使TaC涂层的H/E值增大,抗弹性变形性能改善,这与涂层晶粒细化和压应力增大有关。

2.3 摩擦学性能

2.3.1 TaC涂层

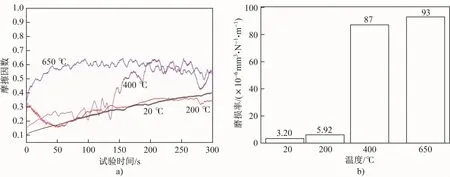

TaC涂层在不同温度的摩擦因数随摩擦磨损试验时间的变化如图4(a)所示,磨损率如图4(b)所示。室温下涂层与氧化铝对磨时的摩擦因数为0.25,磨损率为3.20×10-6mm3/(N·m);200℃时,摩擦因数略高于室温,磨损率为5.92×10-6mm3/(N·m);当测试温度升高至400和650℃时,摩擦因数增大至0.55左右,磨损率增大至10-5数量级。随着测试温度的提高,涂层中sp2-C向sp3-C转变,润滑效果降低,摩擦因数增大。此外,随着试验温度的升高,部分TaC被氧化成Ta2O5,涂层的磨损率增大。

图4 不同温度下TaC涂层摩擦因数随摩擦磨损试验时间的变化(a)及其磨损率(b)Fig.4 Friction coefficient of the TaC coating as a function of duration of friction-wearing test at different temperatures(a)and the resulting wear rate(b)

2.3.2 TaC-Ag涂层

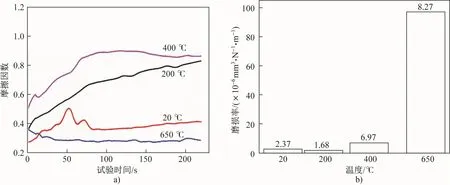

采用氧化铝作磨料对TaC-Ag涂层在不同温度下进行摩擦磨损试验,摩擦因数随摩擦磨损试验时间的变化如图5(a)所示,磨损率如图5(b)所示。室温下平均摩擦因数为0.37,磨损率为2.37×10-6mm3/(N·m)。随着试验温度升高至200和400℃,摩擦因数升高至0.8,磨损率分别为1.68×10-6和6.97×10-6mm3/(N·m)。不同温度下TaC-Ag涂层的磨损率均低于TaC涂层,即加入Ag可改善涂层的耐磨性。这是因为Ag的添加使TaC晶粒细化,涂层的抗变形性能得以改善。

图5 不同温度下TaC-Ag涂层的摩擦因数随摩擦磨损试验时间的变化(a)及其磨损率(b)Fig.5 Friction coefficient of the TaC-Ag coating as a function of duration of friction-wearing test at different temperatures(a)and the resulting wear rate(b)

室温下,TaC-Ag涂层的平均摩擦因数略高于TaC涂层的,虽然TaC-Ag涂层的sp2-C含量高于TaC涂层的,但Ag的加入使涂层表面有较多凸起,粗糙度增大,导致摩擦因数增大。当测试温度为200或400℃时,TaC-Ag涂层的摩擦因数上升至0.8,高于TaC涂层的平均摩擦因数(0.5~0.6)。试验温度为650℃时,TaC-Ag涂层的平均摩擦因数(0.27)远低于TaC涂层的(0.55)。

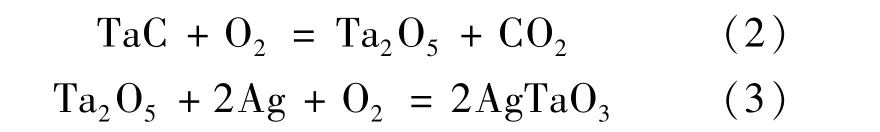

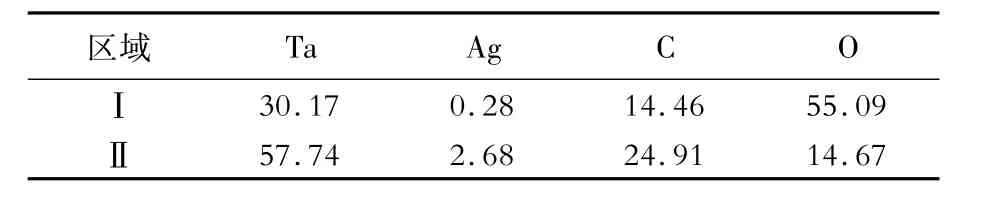

为揭示650℃时TaC-Ag涂层摩擦因数较小的原因,采用高分辨透射电镜分析TaC-Ag涂层的磨痕,磨痕的高分辨形貌及选区电子衍射图如图6所示,磨痕不同区域的成分如表2所示。图6区域Ⅰ、Ⅱ分别为表层和次表层的电子衍射图,区域I的电子衍射图为大圆晕,表明此区域大部分为非晶。同时由表2可知,表层氧的质量分数高达55%,为严重氧化的非晶层,可能是钽的氧化物与非晶碳的混合物。非晶层与氧化铝磨球对磨时,对磨球表面可能会形成转移膜,文献[12]也报道了类似现象。转移膜与非晶层对磨的摩擦因数较小,且区域II有双金属氧化物AgTaO3形成,摩擦过程中AgTaO3在剪切力作用下会发生层间滑动[13],导致摩擦因数减小。从表2可以看出,区域II中银的质量分数为2.68%,而沉积态涂层中银的质量分数为1.19%(见表1),这是650℃时Ag从涂层内部向表面扩散所致[9]。区域II有TaC、Ta2O5、Ag、AgTaO3。这表明:(1)650℃摩擦磨损试验后,涂层中部分TaC被氧化成Ta2O5;(2)在热-力耦合作用下,Ag向表面扩散形成了双金属氧化物AgTaO3。可能发生的化学反应为:

图6 650℃摩擦磨损试验后TaC-Ag涂层磨痕的高角度环形暗场像(a)及区域I(b)和II(c)的电子衍射花样Fig.6 High-angle annular dark field image of wearing mark on the TaC-Ag coating after friction-wearing test at 650℃ (a)and the electron diffraction patterns of the area I(b)and II(c)

表2 650℃摩擦磨损试验后TaC-Ag涂层磨痕不同区域的成分(原子分数)Table 2 Compositions of different areas of wearing mark on the TaC-Ag coating after friction-wearing test at 650℃ (atom fraction)%

3 结论

(1)TaC和TaC-Ag涂层均为柱状晶结构,碳以TaC晶体和非晶碳形式存在;Ag的添加使涂层表面粗糙度增大、TaC晶格收缩、晶粒细化以及非晶碳中sp2-C含量增加。

(2)与TaC涂层相比,TaC-Ag涂层的抗变形性能和耐磨性更好。

(3)在650℃,由于非晶氧化层和双金属氧化物AgTaO3的形成,涂层具有优异的摩擦学性能。