高氮不锈钢高压冶炼工艺研究

王书桓 张存帅 赵定国 刘吉猛 李晨晓

(1.华北理工大学冶金与能源学院,河北唐山 063009;2.唐山市特种冶金及材料制备重点实验室,河北唐山 063009)

钢铁产业是我国的支柱产业。随着科技的快速发展,钢铁企业将从高数量生产逐渐转变为高质量生产。不锈钢问世已有近百年历史,随着科技的快速进步,要求不锈钢具有高性价比、绿色环保等特点。开发价格低廉、综合性能良好的不锈钢具有非常重要的意义。传统不锈钢主要含镍、铬等合金元素,由于镍价格持续上升,导致含镍不锈钢成本上升。

在此背景下,国内外均以价格低廉易得的N、Mn代替稀少昂贵的Ni,研发出了高氮不锈钢[1-2]。氮溶于钢中,其稳定奥氏体相区的作用是镍的18倍,能大幅度提高钢的强度又不会明显降低韧性[3-4]。宁小智等[5]试验研究了氮的质量分数(0.02%~1.20%)对无镍奥氏体不锈钢力学性能的影响,得出屈服强度与氮含量之间的关系为Rp0.2=335+325wN,抗拉强度与氮含量之间的关系为Rm=668+400wN,表明加入氮能显著提高钢的屈服强度和抗拉强度。在化学性能方面,氮能提高钢的耐点蚀性能、耐晶间腐蚀性能及抗应力腐蚀开裂性能。从点蚀当量公式(PREN=wCr+3.3wMo+16wN)和Grabke等[6]通过研究高氮钢的临界点蚀获得的临界点蚀温度公式(CPT=2.5wCr+7.6wMo+31.9wN-41)可以明显看出,钢中N含量越高,其耐点蚀性能越好。高氮钢由于综合性能优异,已被广泛应用于建筑、汽车制造、医疗器械、化工和海洋装备等领域。

随着冶炼设备的逐渐升级,国内外更多地将高压设备应用于冶金工程,在很大程度上促进了高氮钢的发展[7-8]。但是常压下氮在钢中的溶解度低和分布不均匀仍是其冶炼的难点[9]。影响氮在钢中溶解度的因素有压力、合金元素(Cr、Mn、Mo等增加氮溶解度,Ni、Si、C等降低氮溶解度)和温度。研究表明:压力对氮的溶解度影响最大,在低氮范围内基本服从Sieverts定律[10],在高氮范围与Sieverts定律有偏差。Abdulrahman等[11]通过引入等效Cr含量概念,得出了高压下氮的溶解度计算公式。Rawers[12]等通过引入压力成分项修正了Sieverts定律。Medovar等[13]给出了高温(1 500~2 100℃)下氮含量的计算公式,但仍具有局限性,还需深入研究高氮钢的冶炼工艺,完善基础理论和优化冶炼工艺。

1 高氮钢的冶炼方法

1.1 传统冶炼方法

冶炼高氮钢的难点主要是氮在钢中的溶解度低、扩散缓慢、分布不均匀和在凝固过程中因偏析而逸出。表1为几种传统的冶炼方法及其特点[14-16]。

表1 冶炼高氮钢的传统方法及其特点Table 1 Traditional smelting methods for high-nitrogen steel and their characteristics

1.2 高压底吹氮法

1.2.1 特点

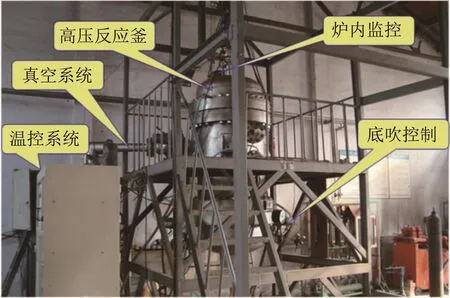

结合上述方法中的VOD工艺大量氮合金化和反压铸造法的优点(氮气净化廉价,升高压力可冶炼氮含量较高的钢种),笔者等自制了高温高压反应釜,如图1所示。

图1 高温高压反应釜Fig.1 High-temperature high-pressure reactor

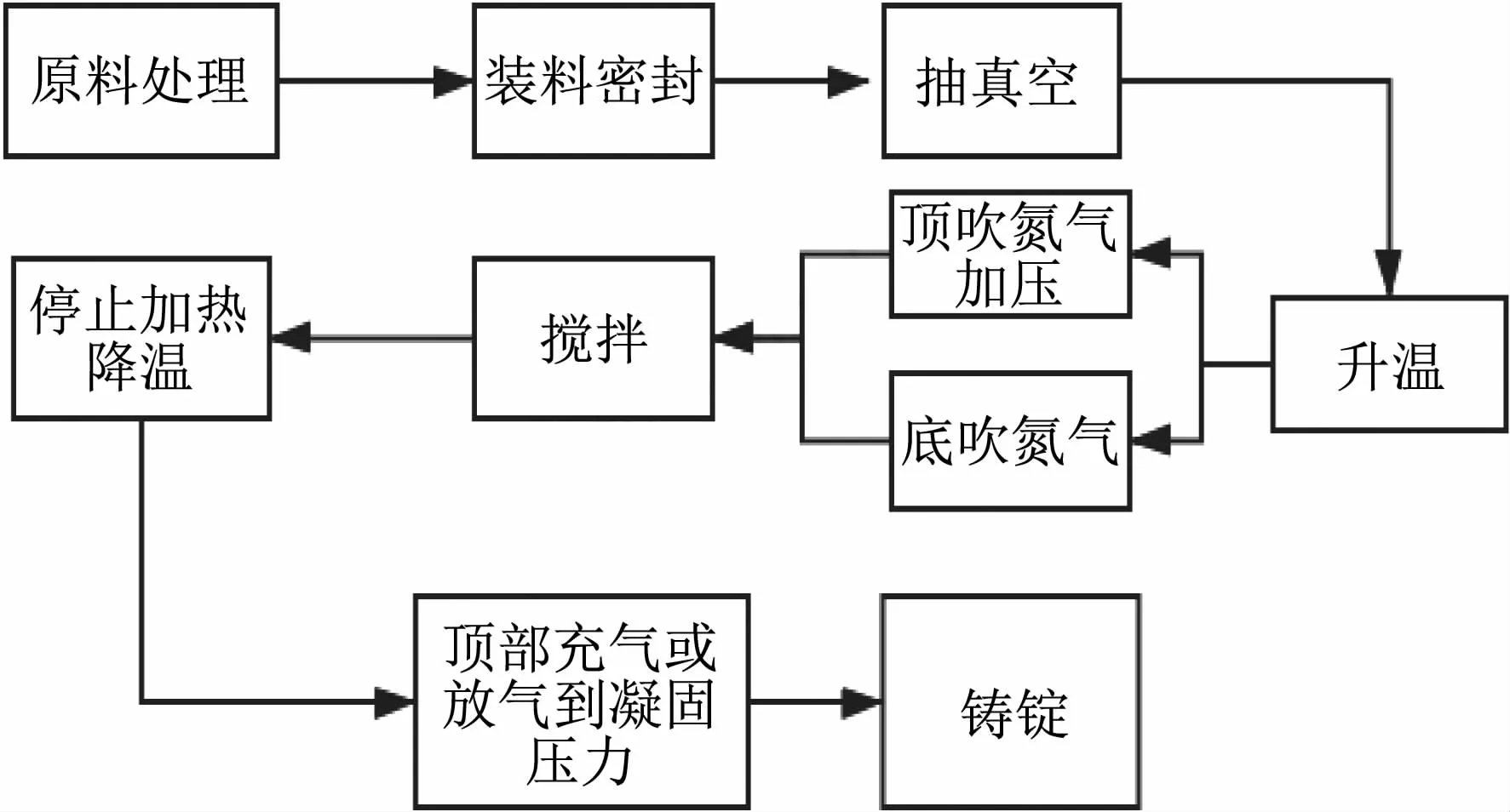

冶炼过程如图2所示,包括装料、抽真空、升温、顶吹氮气加压和底吹氮气搅拌、停止加压降温、控制凝固压力和铸锭。熔炼压力可控,可提高钢液中的氮含量,解决氮在钢中的溶解问题;底吹氮气可增加气-液接触面积和增强搅拌,快速均匀成分提高熔炼速率,缩短精炼时间,解决氮扩散缓慢分布不均匀的问题;凝固压力可控,能有效抑制钢液凝固过程中氮因偏析而逸出。

图2 采用高压底吹氮冶炼高氮钢的流程图Fig.2 Flow chart of smelting high-nitrogen steel with high-pressure bottom blowing nitrogen

1.2.2 高压冶炼高氮钢的研究成果

王书桓等[17]根据高压底吹条件下冶炼高氮钢的热力学和动力学理论进行了高压精炼过程的数值模拟和物理模拟研究,分析了精炼压力和铸造压力对钢中氮含量的影响,采用自制高温高压反应釜进行了大量精炼和铸造高氮钢的多因素热态试验,获得了冶炼高氮钢的高压冶金工艺参数。

(1)N含量计算公式

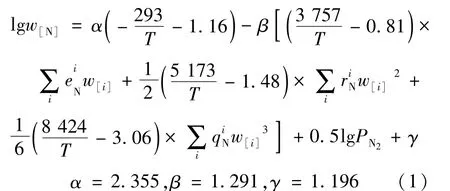

众所周知,钢中氮的溶解度在低压低合金范围内符合Sieverts平方根定律,而在合金含量较高压力较大时氮的溶解度与Sieverts定律稍有偏差。赵定国等[18]通过大量高压-底吹试验对Medovar等给出的N含量计算公式进行了修正,见式(1)(适用于1 500~2 100℃)。

(2)影响N含量的热力学因素

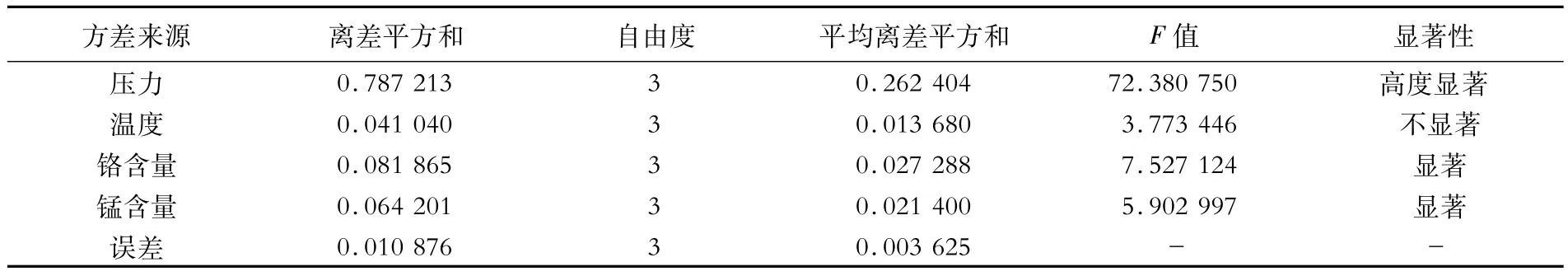

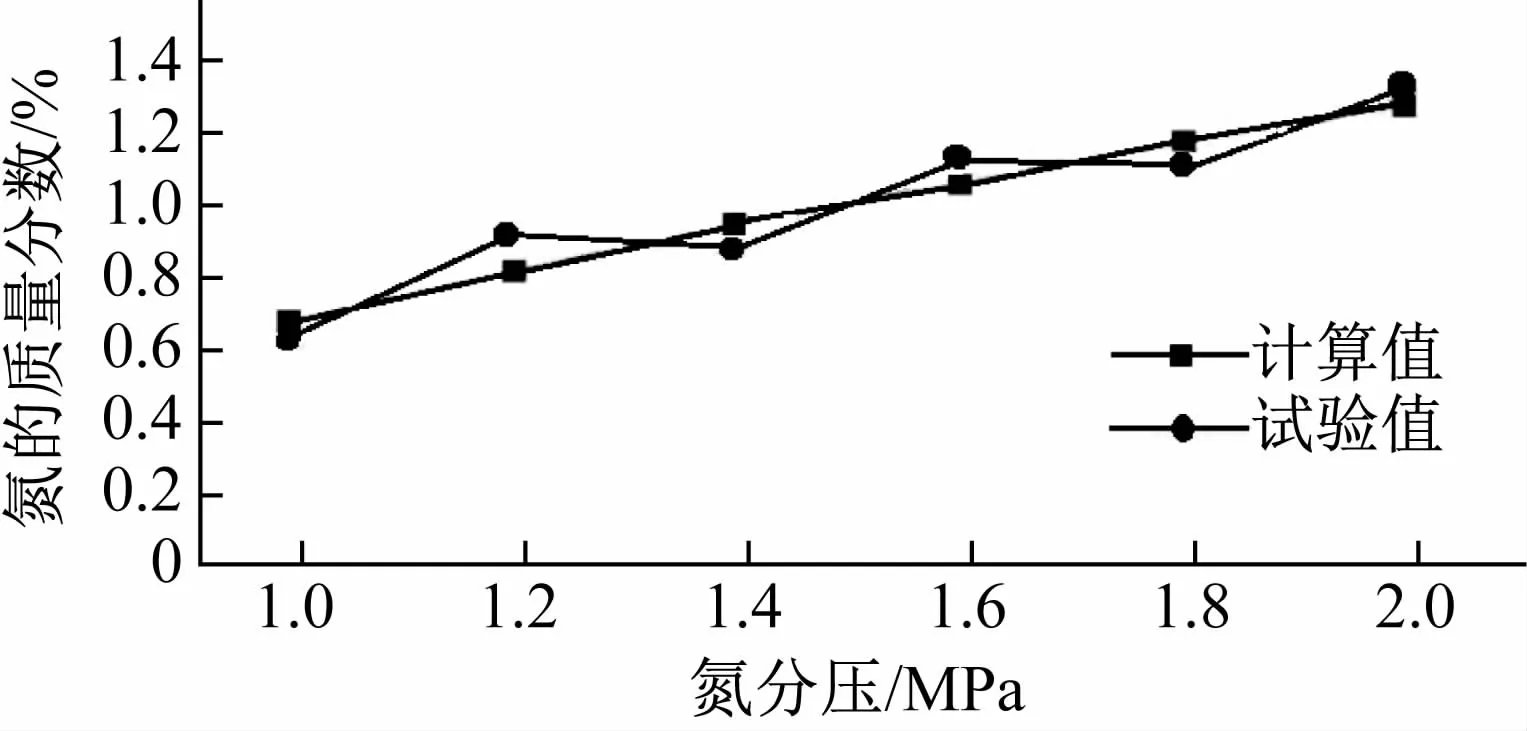

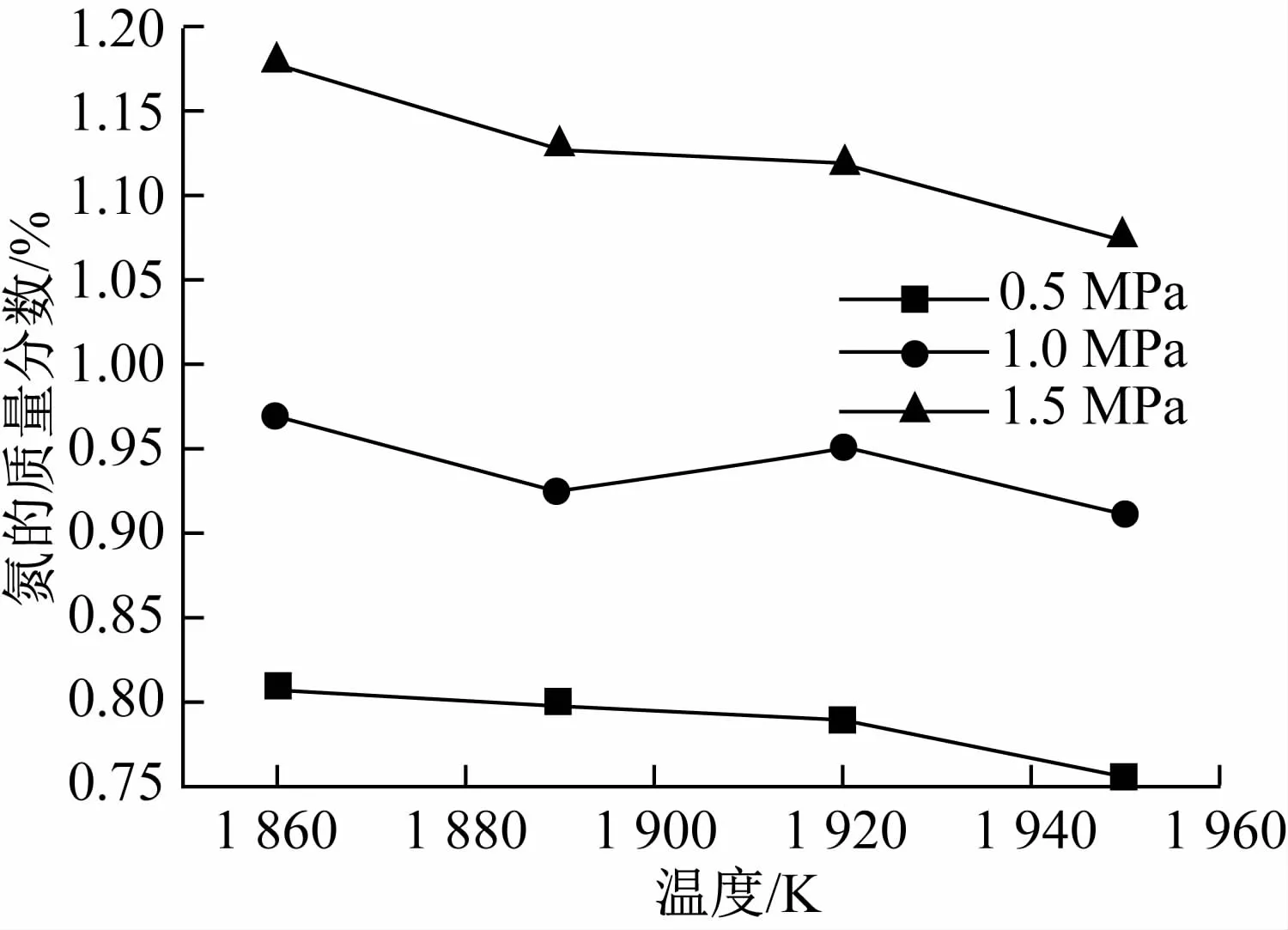

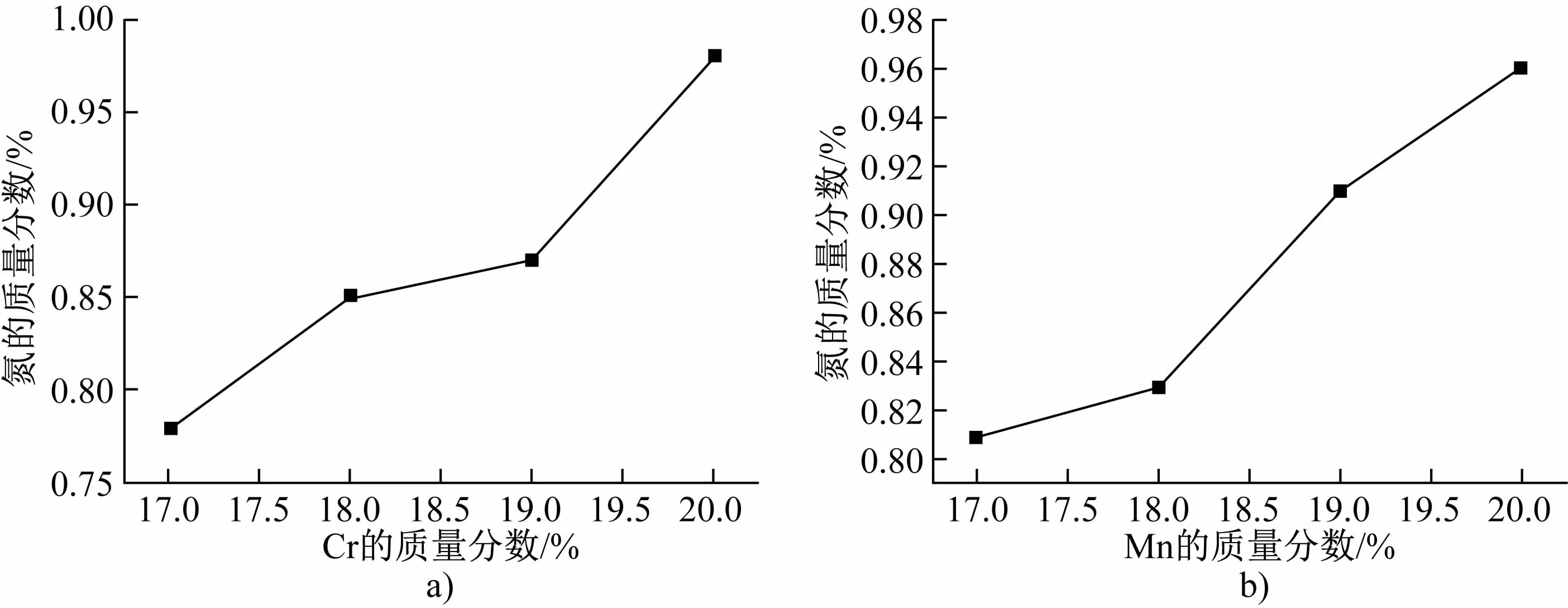

图3为1 920 K时Cr18Mn18钢液中氮含量与氮分压之间的关系[19],可以看出,随着压力的升高钢中氮含量显著升高。图4为Cr18Mn18钢中氮含量与温度之间的关系[20],可以看出,温度较低时钢液中氮含量较高。当氮分压分别为0.5、1.0、1.5、2.0 MPa,温度分别为1 860、1 890、1 920、1 950 K,w[Cr]分别为17%、18%、19%和20%,w[Mn]分别为17%、18%、19%和20%时,进行16炉正交试验,得出钢液中的平均氮含量如图5所示。从图5可以看出,随着Cr、Mn含量的升高,钢中氮含量提高。对所得数据进行方差分析,结果列于表2,表明压力影响N含量高度显著;Cr、Mn含量对N含量影响显著,而且Cr的影响大于Mn;温度对N含量影响不显著。

表2 影响氮含量因素的显著性分析Table 2 Significance analysis on the factors affecting nitrogen content

图3 Cr18Mn18N钢液中氮含量与氮分压之间的关系Fig.3 Relation of nitrogen content in molten Cr18Mn18N steel to partial nitrogen pressure

图4 Cr18Mn18N钢液中氮含量与温度之间的关系Fig.4 Relation of nitrogen content in molten Cr18Mn18N steel to temperature

图5 钢液中铬(a)和锰(b)含量与N含量的关系Fig.5 Relation of nitrogen content in molten steel to chromium(a)and manganese(b)contents

(3)影响N含量的动力学因素

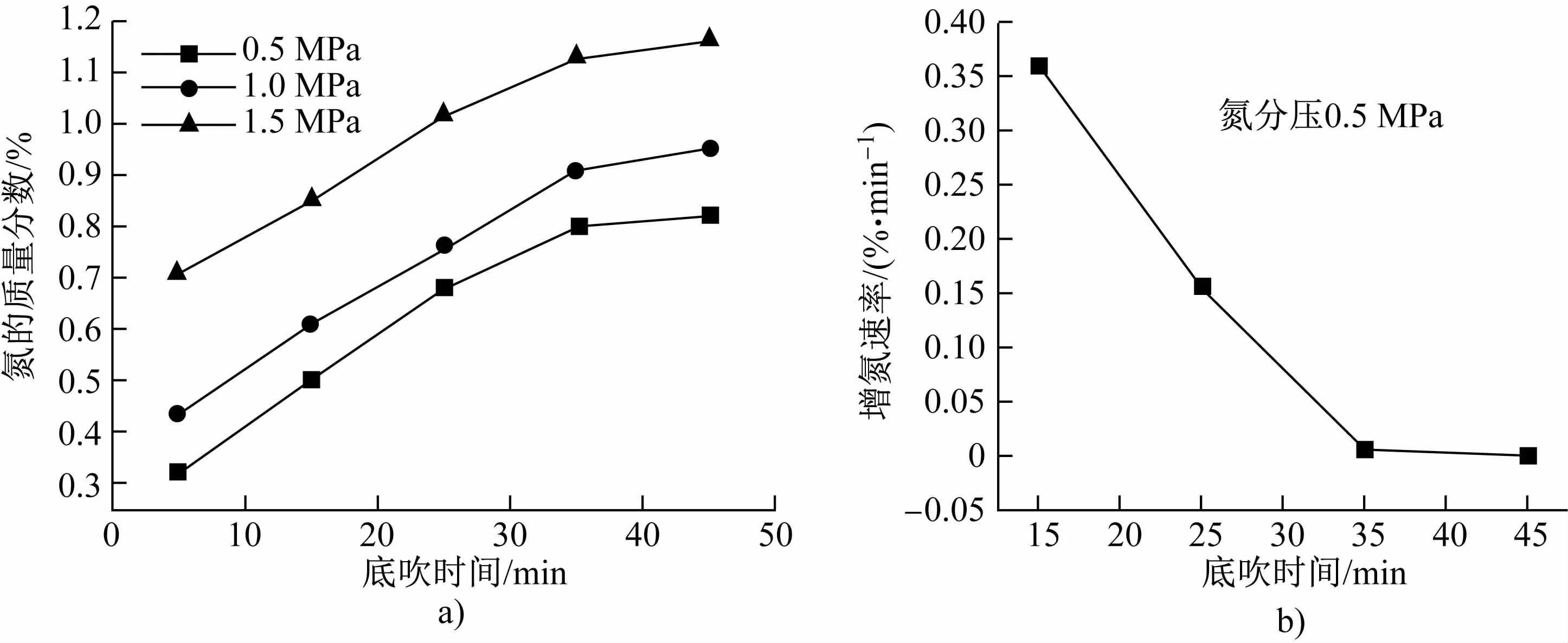

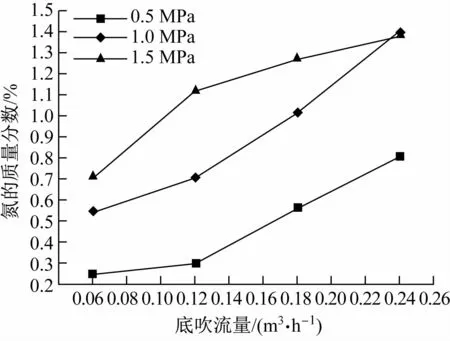

氮在钢液中溶解0.5N2=[N]一般分为3步:(1)氮从气相向气-液界面扩散;(2)界面化学反应(包括吸附、反应和脱附);(3)[N]在钢液中传质。第1步进行速度快,不会成为限制性环节,故提高界面化学反应和加快[N]在钢液中传质至关重要。图6[21]分别为底吹流量0.15 m3/h、温度1 920 K下的底吹时间与钢中氮含量和增氮速率之间的关系。从图6可以看出,随着底吹时间的延长,钢液中氮含量增加、增氮速率下降,底吹45 min时,增氮速率接近于零,钢液基本达到氮饱和。图7为1 920 K下、底吹30 min时底吹流量与钢液中氮含量之间的关系,可见随着底吹流量的增加钢液中氮含量增加、增氮速率提高。

图6 底吹时间对钢液中氮含量(a)和增氮速率(b)的影响Fig.6 Effects of blowing time on nitrogen content(a)and nitrogen increment per unit of time(b)in molten steel

图7 钢液中氮含量与底吹流量之间的关系Fig.7 Variation of nitrogen content in molten steel with bottom blowing flow of nitrogen

底吹氮气可增大气-液接触面积、加快化学反应及增强搅拌从而缩短[N]在钢液中的传质距离,有效加快氮的溶解。赵定国等[22]研究了高压底吹条件下钢液的流动状况,结果表明:随着底吹压力的增大,液相搅拌增强、混匀效果更好;偏心底吹比中心底吹的搅拌混匀效果更好;底吹流量增大,混匀效果也更好。

(4)凝固压力对氮分布的影响

合金元素偏析对铸锭的力学性能、加工性能、耐蚀性能及抗裂性能等都有不同程度的危害。高氮钢具有良好的力学性能和耐蚀性,但凝固过程中会发生氮偏析。由于氮元素的溶解度受氮分压的影响大,所以在凝固过程中,炉压变化将影响凝固前沿液相中氮的溶解度。因此为了抑制氮在凝固前沿快速向液相传质,适当提高炉内氮分压可改善铸锭的质量。图8[23]为熔炼压力1.2 MPa、底吹流量0.18 m3/h、底吹时间30 min时不同压力下凝固的Cr12N铸锭中的氮分布。从图8可以看出,凝固压力为1.0 MPa时氮分布极不均匀,且铸锭边缘和底部氮含量较高;当凝固压力升至1.4 MPa时,铸锭成分均匀,有效抑制了氮的宏观偏析;当凝固压力从1.4 MPa提高至1.6 MPa时,铸锭中氮的质量分数增加了0.02%。

图8 在不同氮分压下凝固的Cr12N钢铸锭中的氮分布Fig.8 Nitrogen distribution in Cr12N steel ingot solidified under different partial pressures of nitrogen

实际生产中,采用上述方法冶炼时需考虑生产节奏,单纯依靠高氮分压冶炼高氮钢是不现实的,还需考虑动力学因素,配合底吹等工艺加快钢液的增氮速率,均匀钢液成分。此外还有其他方法,但都存在一些问题和缺陷,所以完善冶炼高氮钢的方法和工艺流程,改进冶炼设备,使高氮钢实现大规模低成本生产,具有很大意义。

2 高氮钢的应用与前景

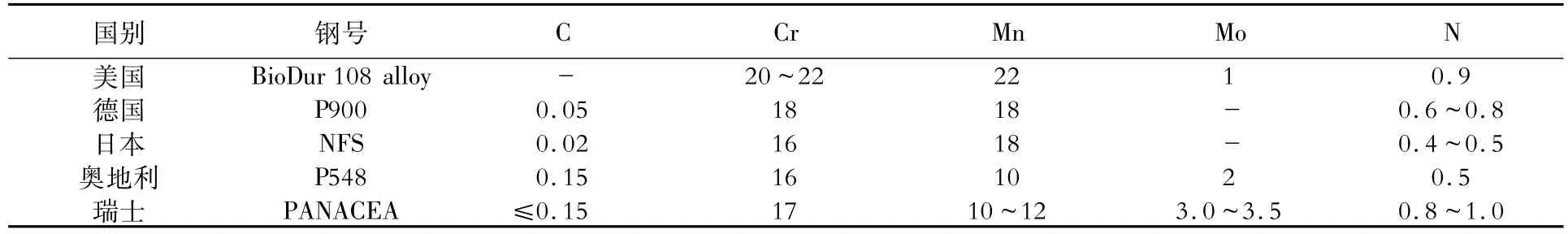

高氮钢由于性能优异,美、德、日等国对其研究非常重视,先后开发了一些性能优良的钢种,如表3所示[24]。

表3 国外开发的高氮不锈钢的化学成分(质量分数)Table 3 Chemical compositions of the high-nitrogen stainless steels developed abroad(mass fraction)%

下面为高氮钢的应用领域。

(1)建筑行业

用于建筑行业的紧固件,桥梁工程的超高屈服强度钢丝等。

(2)汽车制造

主要用于制造车身,因其质量轻、力学性能优良,可降低能耗和改善汽车防撞性。

(3)用于发动机护环

发动机护环损坏主要为应力腐蚀。高氮钢具有良好的抗应力腐蚀性能和低的导磁性能,因此适用于发动机护环。

(4)海洋装备

与陆地环境不同,海洋和化工装备用钢的选定需考虑温度、压力、湿度、氯离子腐蚀、微生物腐蚀和洋流、海风等问题。在这种环境下钢材的性能极为重要,尤其是耐氯离子腐蚀性能。氮的加入可提高钢的强度和耐蚀性及钝化膜的再钝化性,抑制Cr、Mo等元素的溶解,非常适用于海洋和化工装备,已获得广泛应用[25-29]。

(5)医疗器械

传统不锈钢中主要合金元素为Cr和Ni,由于Ni元素危害人体健康[30-32],限制了含镍不锈钢在医疗领域的应用。高氮钢被广泛用于外科植入物、骨科治疗和心血管支架等[33]。

高氮不锈钢与传统不锈钢相比经济优势明显,发展潜力巨大,但要实现高氮不锈钢的工业化生产,还有许多亟待解决的冶金、加工和应用方面的问题。

3 结束语

高氮不锈钢具有优良的力学性能和化学性能,被广泛应用于多种行业,但高氮钢中氮的含量、分布均匀性和钢液凝固过程中的氮偏析是冶炼的难点。影响氮在钢中溶解度的因素有温度、压力和合金元素,压力的影响最大,其次为合金成分(Cr、Mn等),温度影响较小。高压底吹氮法的高压对高氮钢的冶炼可提供良好的热力学条件,底吹搅拌均匀成分可提供优异的动力学条件。增加钢液凝固时的氮分压可有效抑制氮偏析。