热镀锌薄带钢穿带堆钢的原因及控制

任新意 高慧敏 徐海卫 黄华贵 孙静娜 马孟宁

(1.首钢京唐钢铁联合有限责任公司技术中心,河北唐山 063200;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛 066004)

热镀锌带钢具有较好的耐蚀性、优良的可加工性和装饰性,在工业建筑、交通运输、汽车制造、家电等领域得到了广泛应用[1-2]。热镀锌薄带钢加工成材率高、成形性能优良、质量稳定,已成为国内外钢铁企业研究的热点[3]。

某1 700 mm热镀锌连续机组由比利时CMI公司设计[4],采用国际先进的美钢联法连续热镀锌工艺,设计年产量可达40万t。该机组主要生产具有高附加值的建材和家电用带钢,厚0.25~2.5 mm,宽750~1 580 mm,最高强度可达590 MPa。自2009年投产以来,为了满足高级别钢卷出口国外的需求,逐渐增加了厚度小于0.45 mm的带钢产量,要求机组具有更好的连续运行稳定性。然而,薄规格带钢在穿带过程中常常因带头与机组入口区域设备卡阻而无法顺利前行,随着带钢开卷的持续运行而逐渐堆积,即发生堆钢现象[5],严重影响机组的生产效率。

本文研究了该1 700 mm热镀锌连续机组发生堆钢现象的规律和原因,并采取调整原料带钢的生产工艺、改造穿带导板的表面构造、增添预警装置等措施,显著减少了热镀锌机组发生堆钢的频次。

1 热镀锌薄带钢堆钢的概况

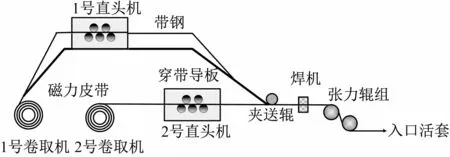

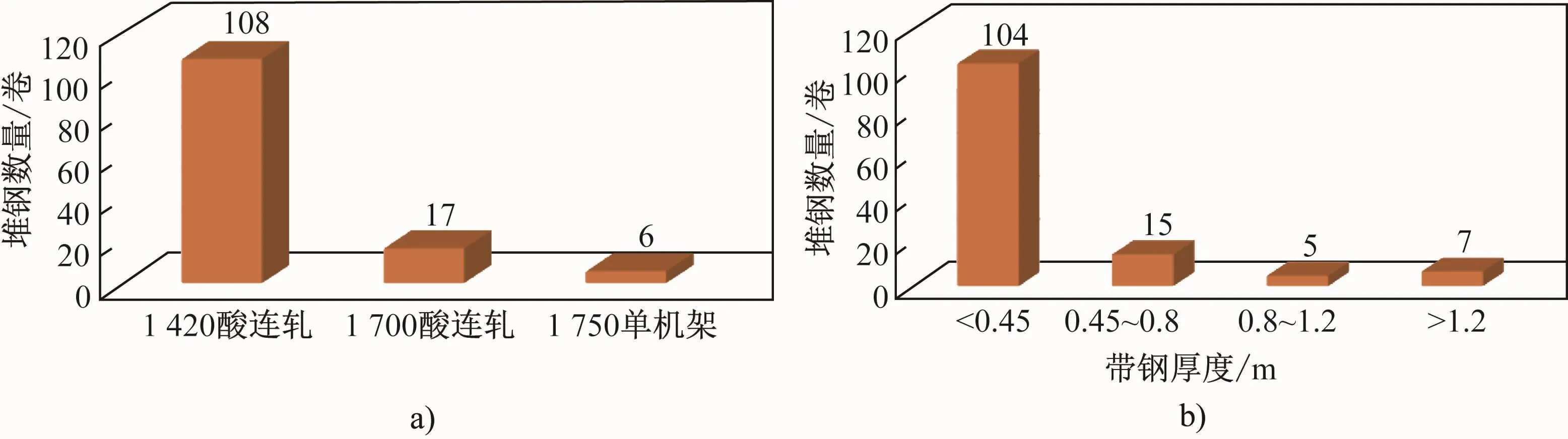

经统计,该1 700 mm热镀锌连续机组发生的穿带堆钢具有以下特征:1)带钢厚度主要在0.45 mm以下,且1 400 mm以上宽度的带钢发生堆钢的频率更高;2)82%发生堆钢的带钢原料由1 420 mm酸连轧机组生产;3)堆钢主要发生在公共夹送辊后的穿带导板区;4)堆钢主要发生在带钢的头或尾部。1 700 mm热镀锌机组入口区的设备布置示意如图1所示,其发生穿带堆钢的规律如图2所示。

图1 1 700 mm热镀锌机组入口区设备布置示意Fig.1 Schematic diagram of equipment layout in entrance area of the 1 700 mm hot dip galvanizing line

图2 发生堆钢的带钢原料生产机组(a)和带钢厚度分布(b)Fig.2 Production line for raw material used for the strip(a)and distribution of thickness of the strip(b)generating piling-up

2 原因分析

1 700 mm热镀锌机组所用的原料带钢由1 420和1 700 mm酸连轧机组及1 750 mm单机架轧机生产,厚度小于0.45 mm的原料带钢主要由1 420 mm酸连轧机组生产。由于薄规格带钢的整体压下率较大,因此1 420 mm酸连轧机组采用5个机架同时压下的轧制方式[6-7],即带钢在每个机架均以较大的压下率轧制。为保证带钢能被稳定轧制,机组的末机架需采用较小的轧制力并保持良好的润滑状态。因此,末机架的工作辊一般磨削后(未毛化)直接使用,其表面粗糙度较低(0.5~0.7 μm),同时要求较高的乳化液浓度,一般控制在3%~4%(质量分数)。

为了研究热镀锌薄规格带钢发生堆钢的原因,对原料带钢的板形、表面粗糙度和表面残油量等进行了对比分析。

2.1 原料带钢板形

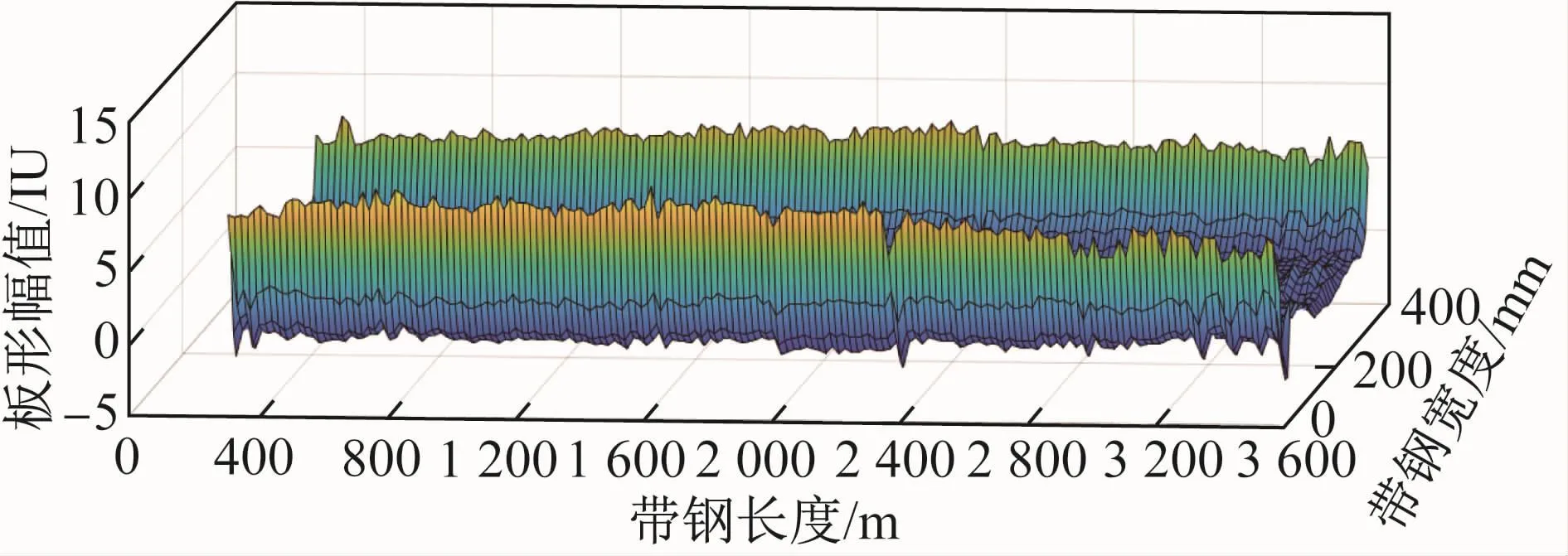

反查发生堆钢的原料带钢板形发现,其设定的板形曲线为微双边浪形,带钢头、尾部(轧机升降速阶段)的实际轧制力较高速稳态阶段的明显增大,对应位置的边浪幅值也明显增大[8]。当具有较大边浪幅值的带钢经过穿带导板台时,不仅会造成带钢与穿带导板台之间发生局部接触卡阻,也会增加穿带通过夹送辊的难度,从而导致带钢穿带过程中堆积即堆钢。发生堆钢的带钢原料板形如图3所示。

图3 发生堆钢的带钢原料板形Fig.3 Shape of raw strip used for the strip generating piling-up

2.2 原料带钢表面粗糙度

对比不同轧机生产的原料带钢的表面粗糙度表明,1 420 mm酸连轧机组生产的原料带钢表面粗糙度较低。其原因主要是1 420 mm酸连轧机组的末机架工作辊是磨削后直接使用的,工作辊粗糙度为0.5~0.7 μm。而其他两个机组的末机架工作辊在磨削后再经过电火花毛化[9],以进一步提高其表面粗糙度至2.0~3.5 μm。由于原料带钢的表面粗糙度较低,带钢经过穿带导板时易打滑,从而造成穿带堆钢。不同机组生产的原料带钢表面粗糙度如表1所示。

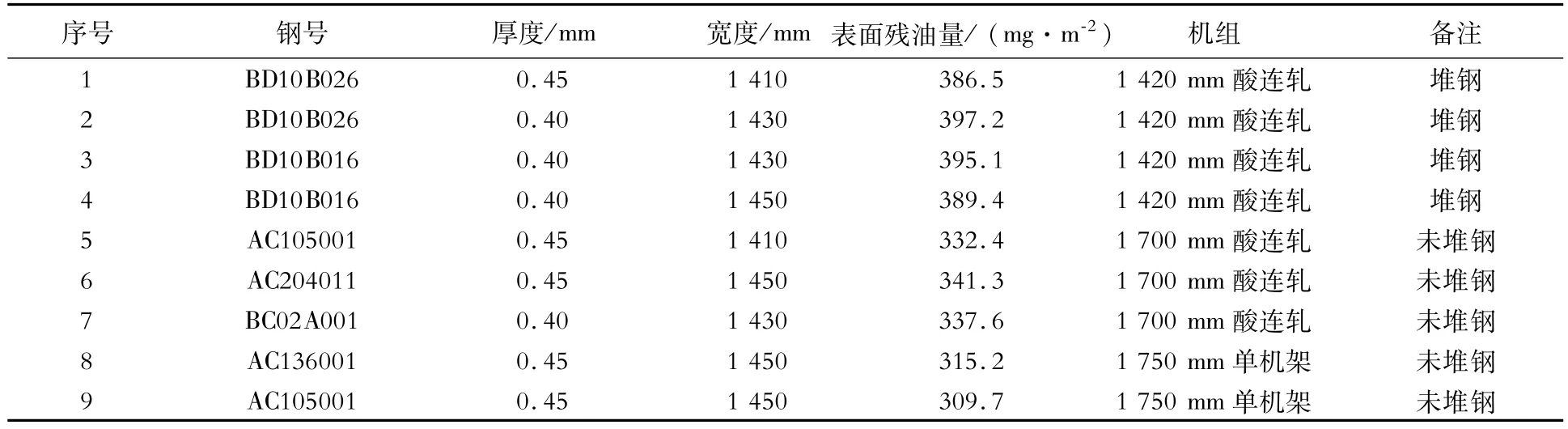

表1 不同机组生产的原料带钢的表面粗糙度Table 1 Surface roughness of the raw strips produced in the different lines

2.3 原料带钢表面残油量

不同机组生产的原料带钢表面残油量[10]如表2所示。1 420 mm酸连轧冷硬带钢的表面残油量较高,这主要是由于1 420 mm酸连轧机组的第五机架采用压下模式,需要较好的润滑状态以提高轧制稳定性,其乳化液浓度一般控制在3%~4%,导致原料带钢的表面残油量较多,加大了带钢与穿带导板之间的打滑程度,导致穿带堆钢。

表2 不同机组生产的原料带钢的表面残油量Table 2 Amount of oil left on the raw strips produced in the different lines

此外,现场跟踪发现,发生穿带堆钢的1 700 mm热镀锌机组的穿带导板表面结构设计不合理,且在带钢发生堆钢时未及时检查及采取控制措施,致使开卷机处的带钢持续前行,堆钢更为严重。

3 控制措施

3.1 原料带钢头尾板形补偿

为解决由于原料带钢头、尾板形不良导致的1 700 mm热镀锌机组的穿带堆钢问题,增加了控制板形的轧制力-弯辊力的补偿功能[11],并根据带钢的钢种和规格优化了补偿系数,从而减小了原料带钢的板形幅值,提高了带钢整卷板形的一致性。优化的原料带钢板形如图4所示。

图4 优化的原料带钢板形Fig.4 Shape of the optimized raw strip

3.2 原料带钢粗糙度和残油量的控制

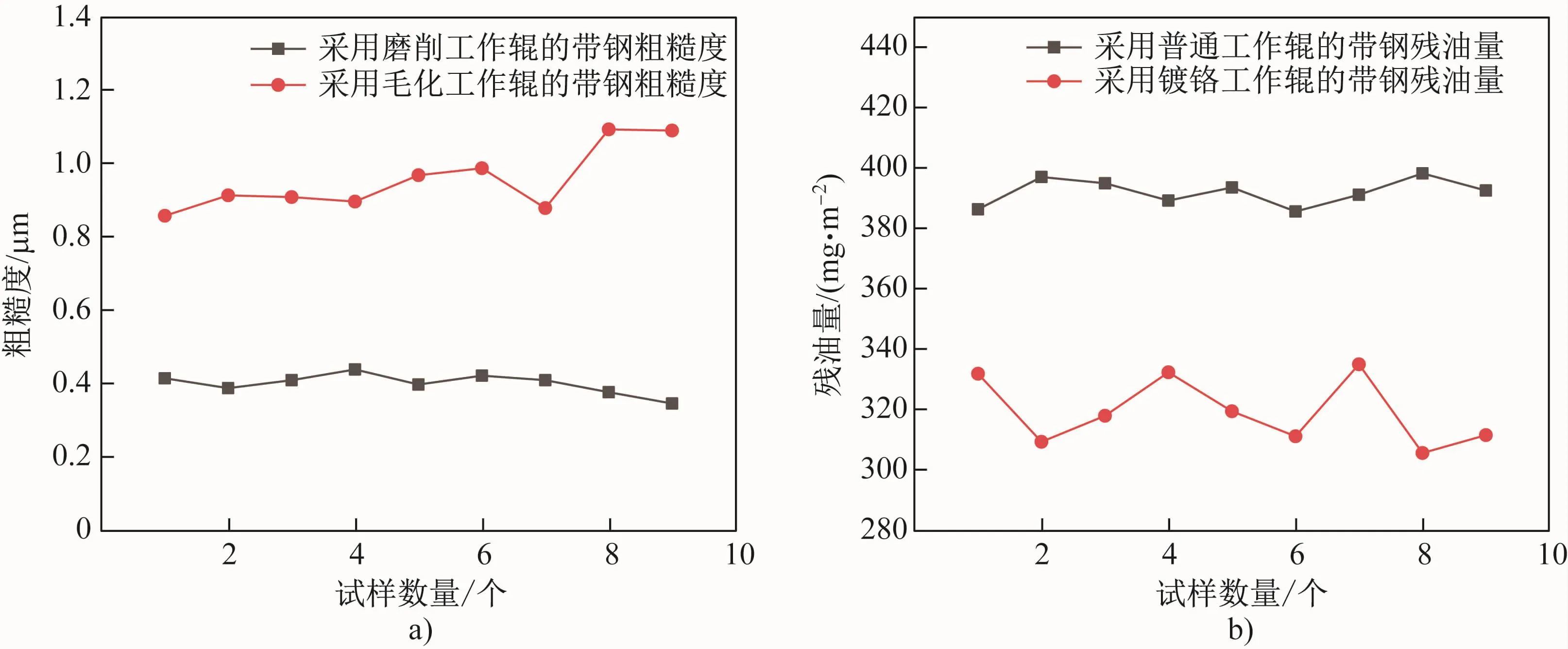

由于1 420 mm酸连轧机组生产的原料带钢表面粗糙度较低,所以对机组的末机架工作辊进行了电火花毛化加工,使其粗糙度提高至1.3 μm,并适当降低末机架的带钢压下率,以提高原料带钢的表面粗糙度。此外,将机组的末机架工作辊镀铬[12],并对乳化液系统进行合理的加油和排液,以减少原料带钢的表面残油量,即对原料带钢进行表面粗糙度和表面残油量的综合控制。调整后的原料带钢表面粗糙度和残油量见图5。

图5 用不同工作辊轧制的原料带钢的粗糙度(a)和残油量(b)Fig.5 Roughness(a)and residual oil amount(b)of the raw strips rolled by different working rolls

3.3 防止带钢穿带过程堆积的预警装置

1 700 mm热镀锌机组在生产薄规格带钢时,还经常出现带钢扎带头的现象[13],但开卷机仍在持续运转,从而使带钢穿带过程中堆积更严重。通过增加入口定位光栅检测与开卷机运行间的联锁,开发了防止带钢穿带过程中堆积的预警装置,其原理图如图6所示。

图6 防止带钢穿带过程中堆积的预警装置的原理图Fig.6 Schematic diagram of early warning system for prevention of the strip piling-up in the process of threading

预警装置的功能:

(1)在1号或2号通道开卷到直头机的自动运行过程中,开卷机运转10 s内没有收到夹送辊后面的光栅信号,判定带钢在开卷机处发生堆积,自动步暂停运行。

(2)在与上相同的过程中,直头机前的光栅检测到信号后4 s内没有收到直头机后面的光栅信号,判定带钢在直头机处发生堆积,自动步暂停运行。

(3)在1号或2号通道直头机到切头剪的自动运行过程中,直头机后面的光栅检测到信号后5 s内没有收到切头剪前面的光栅信号,判定带钢在直头机到切头剪的通道内堆积,自动步暂停运行。

(4)在带钢从切头剪到焊机的自动运行过程中,切头剪后面的光栅检测到信号后10 s内没有收到公用夹送辊前面的光栅信号,判定带钢在切头剪到公用夹送辊的通道内堆积,自动步暂停运行。

(5)在带钢从公用夹送辊到焊机的自动运行过程中,公用夹送辊后面的光栅检测到信号后8 s内没有收到焊机前面的光栅信号,判定带钢在公用夹送辊到焊机的通道内堆积,自动步暂停运行。

3.4 穿带导板表面结构改造

现场跟踪发现,原有的穿带导板采用表面光滑的衬胶木板制作,易造成带钢难以顺利运行而堆积。因此,在原有穿带导板上增加密集的滚动轴承,如图7所示,间接增大带钢与穿带导板的接触间隙,从而避免带钢与穿带导板发生局部黏结而堆积。同时,根据现场条件,制作了用于处理带钢堆积的装置,如图8所示,显著缩短了堆钢导致的机组停机时间。

图7 改造后的热镀锌机组穿带导板台Fig.7 Remade threading guide table in the hot dip galvanizing line

图8 用于处理带钢堆积的装置Fig.8 Device reserved for handling strip piling-up

4 实施效果

采取上述相关措施后,1 700 mm热镀锌机组的薄规格带钢的穿带堆钢现象已基本消除,机组发生穿带堆钢的次数从月均3.25次降低到了0.4次,堆钢导致的停机时间从月均56 min减少到了8 min,取得了良好的效果,如图9所示。

5 结论

(1)1 700 mm热镀锌机组发生穿带堆钢的规律为:由1 420 mm酸连轧机组生产的原料带钢更易发生堆钢,厚度小于0.45 mm的薄带钢堆钢的频次更高。

(2)发生堆钢的带钢其原料带钢的头尾板形不良,表面粗糙度较低,残油量较高。

(3)原料带钢与热镀锌机组的穿带导板之间发生局部粘合,在开卷过程中易发生堆钢。

(4)采取调整原料带钢的生产工艺、改造镀锌机组穿带导板的表面构造、增添防止带钢穿带过程中堆积的预警系统等措施可使1 700 mm热镀锌机组穿带堆钢的次数和停机时间显著减少。