冷轧铜-铝复合带翘曲变形研究

李晓青 魏立群 付 斌 徐星星

(上海应用技术大学材料科学与工程学院,上海 201418)

近年来,传统的单组元材料已很难满足机械零件越来越苛刻的服役条件。金属基复合材料是一种新型材料,其性能优于单一组元的传统材料。铜-铝复合材料是金属基复合材料之一,兼具铜的高导电、导热性能和铝的耐蚀、质轻等特点[1-2],已广泛应用于电力电子、机械制造、汽车等领域,包括铜包铝电缆、散热翅片、电子封装件等。目前,生产铜-铝复合材料的方法有轧制、爆炸、扩散焊接、挤压等[3-4],轧制法具有操作简单、生产成本低、周期短等优点。

目前关于铜-铝复合材料的轧制工艺及性能已有较多的研究。Hosseini等[5]在冷、温两种条件下对双层铜合金带材进行轧制复合,研究了压下量和轧制温度对带材粘结强度的影响;Jeon等[6]研究了Al-Cu带材的冷轧工艺,并通过有限元模拟得出了结合界面摩擦因数的取值范围;Manesh等[7]研究了摩擦因数、厚度比及轧制速率对Al-St-Al复合材料结合强度的影响;Khaledi等[8]根据塑性变形理论建立了界面粘结的有限元模型,为判断界面的粘结强度提供了依据;余望等[9]研究了异步轧制时轧件的弯曲变形规律,并提出了相应的控制方法;韩晓铠[10]对不锈钢复合材料异步成形工件的翘曲进行了理论分析和试验验证;宋浩等[11]通过有限元模拟对不锈钢-碳钢复合板的矫直过程进行了动态分析,研究了矫直过程中复合板应力、应变的变化规律;马江泽等[12]研究了压下率和异步速比对不锈钢-碳钢复合板平直度的影响;金贺荣等[13]采用MSC.MARC软件建立了不锈钢复合板热轧成形三维热力耦合有限元模型,研究了压下量和变形温度对碳钢和不锈钢层变形的影响,建立了组元变形量与压下量之间的关系式,可用于确定不锈钢-碳钢层的厚度比。

冷轧后铜-铝复合带的翘曲程度影响其成材率。为研究冷轧过程中铜-铝复合带的翘曲变形规律,借助MSC.MARC有限元软件模拟了铜-铝复合带的冷轧过程,分析了道次压下率、铜带与铝带厚度比、轧制速率对复合带翘曲变形的影响,并在二辊冷轧机上进行了铜-铝复合带的冷轧试验。最后根据有限元模拟和试验结果确定了铜-铝复合带的最佳冷轧工艺,可供实际生产参考。

1 有限元模型与曲率计算

1.1 有限元模型的建立

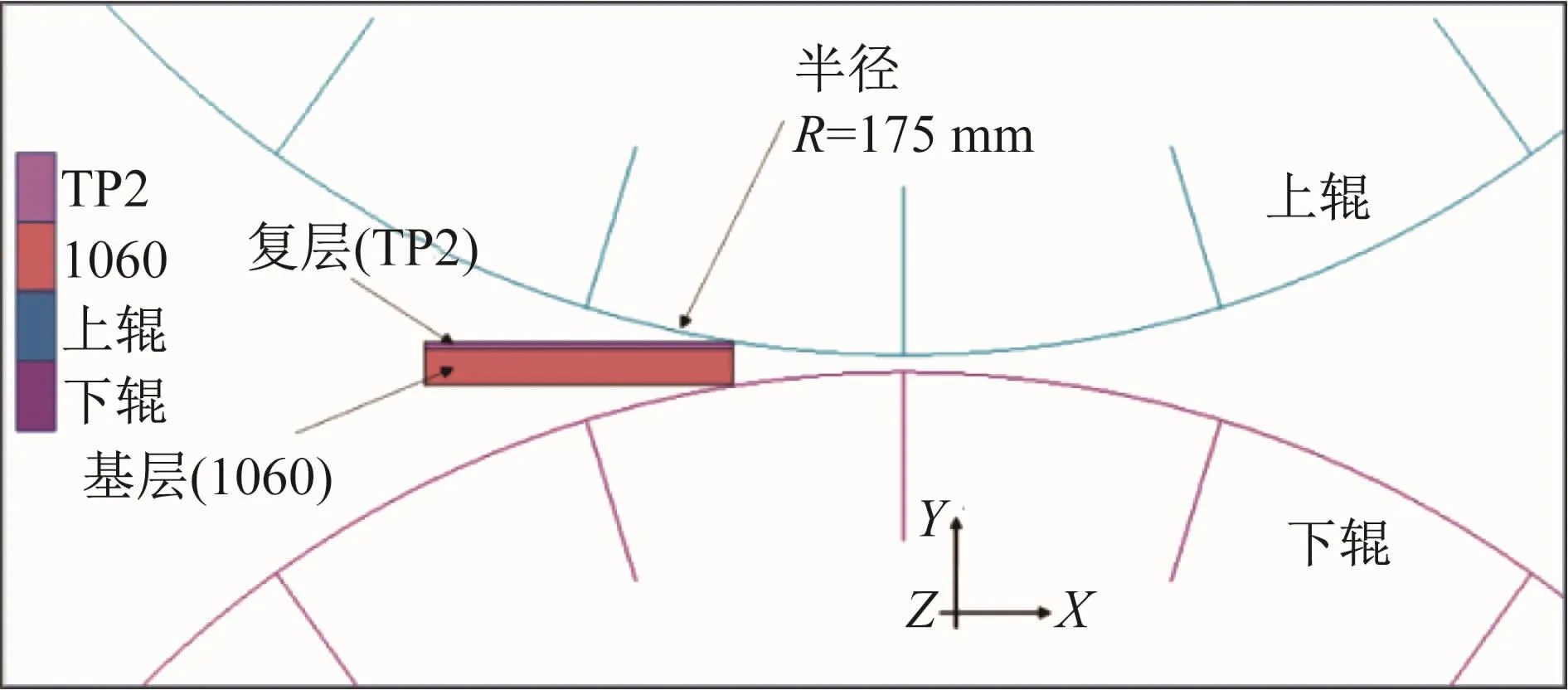

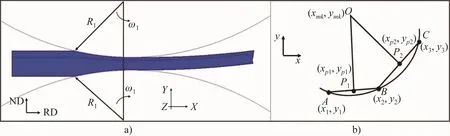

研究用复层材料为纯铜(TP2),基层材料为纯铝(1060)。考虑到轧制条件与厚度参数不对称,采用MSC.MARC有限元软件建立了冷轧铜-铝复合带的二维模型,如图1所示。原材料的尺寸和轧制工艺参数见表1,研究用铜带和铝带的力学和物理性能见表2。为反映实际情况,将试验获得的TP2纯铜、1060纯铝的应力-应变曲线输入MSC.MARC软件。上、下轧辊定义为刚性辊,且上辊与复层、基层与下辊之间均存在库伦摩擦,设定轧辊与材料表层之间的摩擦因数μ1为0.15,基层与复层之间设置为粘结状态。为保证冷轧过程的顺利进行,冷轧铜-铝复合带的有限元模拟[14]还应满足以下假设:(1)轧辊为刚性体,在轧制过程中不变形。(2)材料服从Mises屈服准则,变形服从Levy-Mises流动法则。(3)铜材和铝材均各向同性。(4)忽略材料内缺陷等对轧制结果的影响。(5)材料的变形遵循体积不变原理。

图1 冷轧铜-铝复合带的二维模型Fig.1 2-D model for cold rolling copper-aluminum composite strip

表1 原材料尺寸及轧制工艺参数Table 1 Size and rolling process parameters of the raw materials

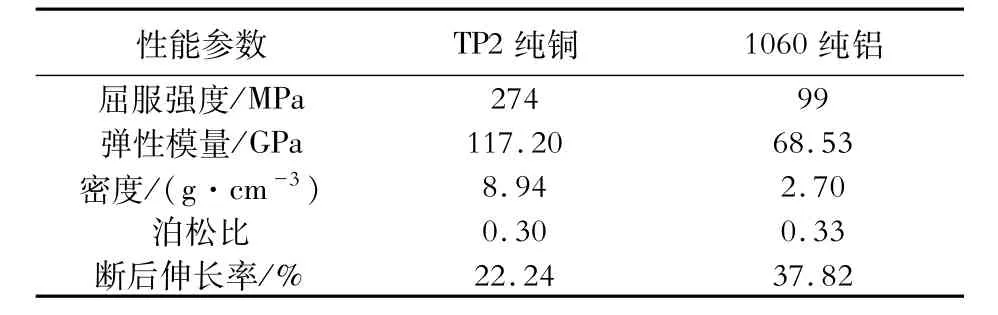

表2 原材料的力学和物理性能Table 2 Mechanical and physical properties of the raw materials

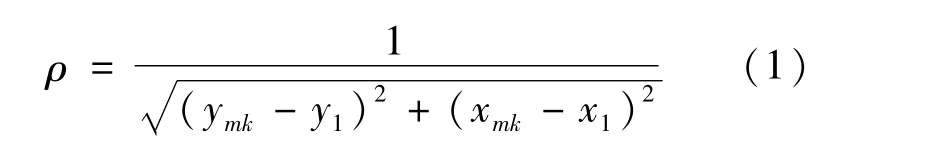

1.2 曲率计算公式

按曲率来评定铜-铝复合带出轧辊时的翘曲程度,采用Anders等[15]提出的简化公式计算复合带的曲率。图2(a)为冷轧过程中铜-铝复合带的翘曲变形示意图;图2(b)为计算曲率的示意图。根据图2(b),在铜铝复合带上任意选取A、B、C 3点,分别确定线段AB和BC的中点P1、P2,通过P1、P2的垂线交点为O,根据O点坐标可计算铜-铝复合带上选定3个节点中任意一点的曲率:

图2 复合带翘曲(a)和计算曲率(b)的示意图Fig.2 Schematic diagrams of(a)the composite strip warping and(b)calculation of its curvature

2 结果分析与讨论

2.1 道次压下率对复合带翘曲程度的影响

采用MSC.MARC有限元软件对以55%、57.5%、60%和70%的道次压下率冷轧的铜-铝复合带进行有限元模拟。在铜-铝复合带厚度方向等间距选定单元节点,根据节点的x向塑性应变值确定每层金属的变形程度。根据邻近轧制出口处复合带厚度上节点的x向塑性应变值判断冷轧过程中铜-铝复合带的翘曲规律。

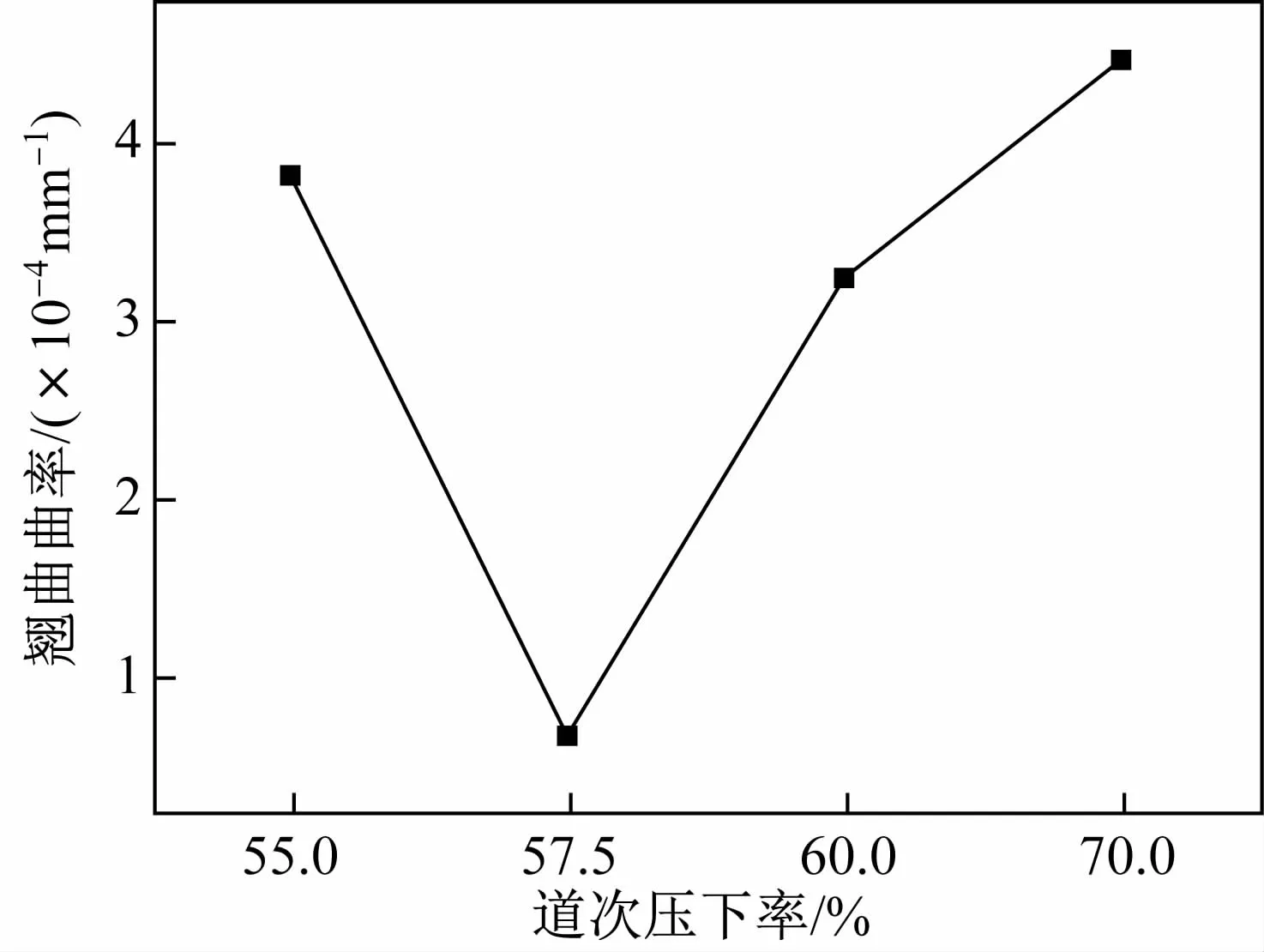

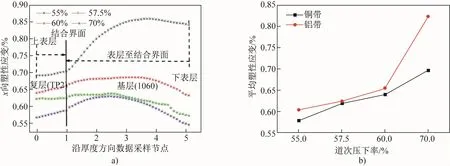

采用厚度比为1∶4的铜带和铝带以175 mm/s的速率和不同道次压下率冷轧铜-铝复合带。利用曲率计算公式得出轧制后复合带的曲率变化,如图3所示。由图3可知,轧后铜-铝复合带曲率随着道次压下率的增大先减小后增大,在道次压下率为57.5%时达到最小值。图4(a)为复合带厚度方向节点的x向塑性应变变化,图4(b)为对应条件下基层与复层的平均塑性应变变化。从图4(a)可以看出,随着道次压下率的增大,基层与复层的节点x向塑性应变均增大,且复层的变化较均匀;基层的x向塑性应变则先增大后减小,且随着道次压下率的增大,其上部分金属层的变化幅度大于下部分金属层,导致基层金属略微下弯。图4(b)表明:随道次压下率的增大,基层和复层的平均塑性应变均增大。道次压下率大于60%时,基层的平均塑性应变急剧增大;而道次压下率为57.5%时,基层与复层的平均塑性应变的差值最小,形变速率趋于一致,有利于铜-铝复合带保持平直,说明道次压下率为55%~57.5%时,可减小复合带的上翘程度,以57.5%的道次压下率冷轧的复合带最平直。

图3 复合带曲率随道次压下率的变化Fig.3 Variation of curvature of the composite strip with the degree of reduction in pass

图4 复合带x向塑性应变(a)和平均塑性应变(b)随道次压下率的变化Fig.4 Variation of plastic strain in x-direction(a)and average plastic strain(b)with the degree of reduction in pass for the composite strip

2.2 厚度比对复合带翘曲程度的影响

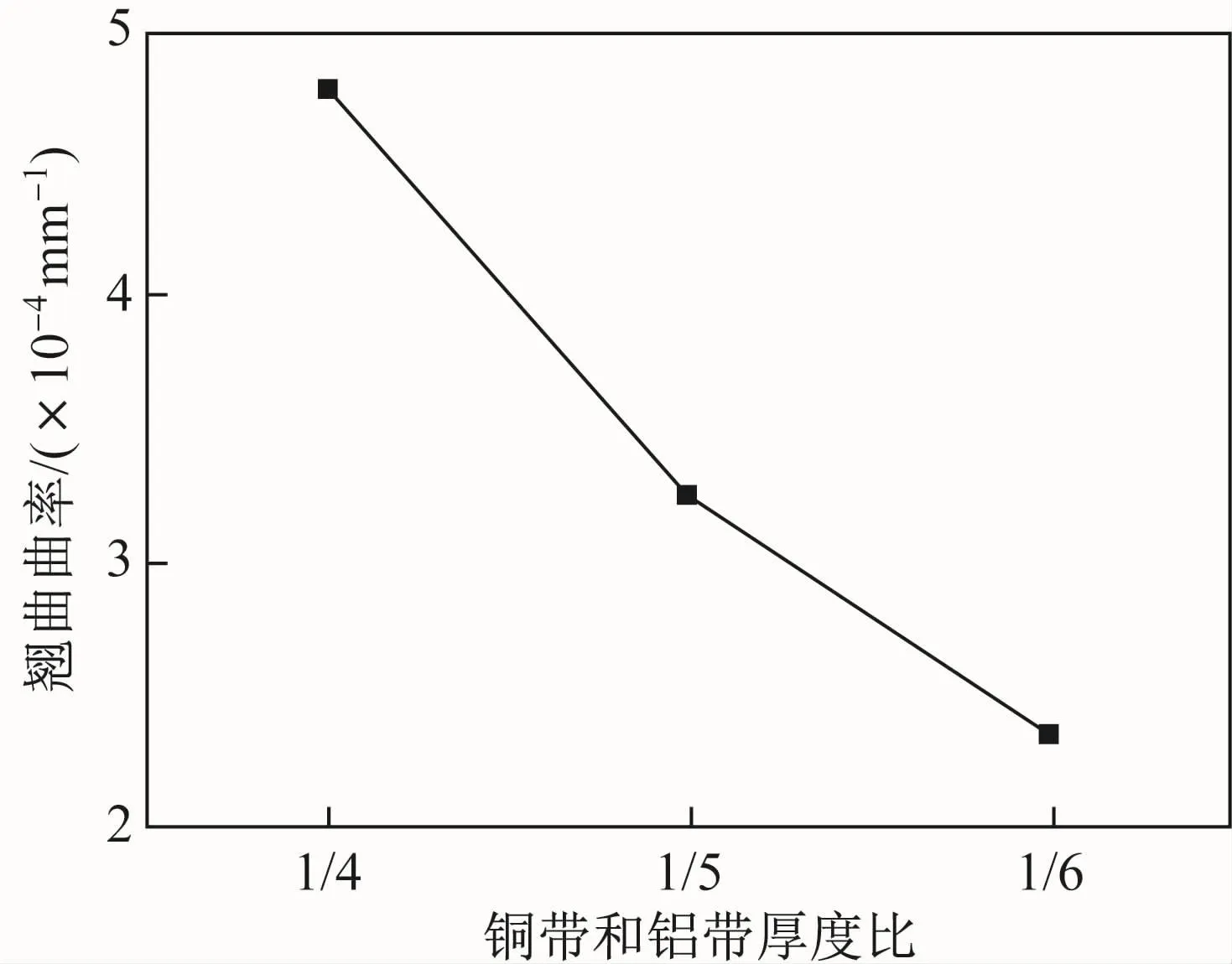

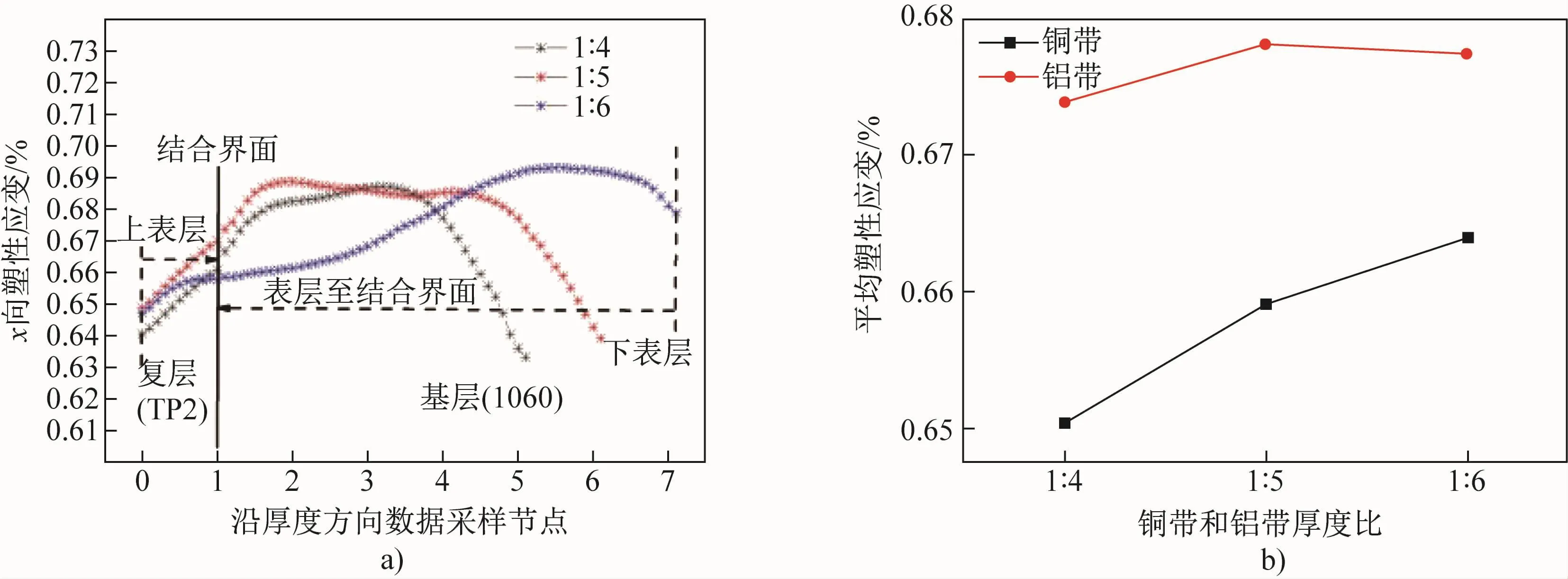

采用厚度比为1∶4、1∶5、1∶6的铜带和铝带,以60%的道次压下率和175 mm/s的速率冷轧的复合带的曲率如图5所示。从图5可以看出,随着铜带与铝带厚度比的增大,轧后复合带的曲率减小。图6(a)为铜-铝复合带厚度方向节点的x向塑性应变变化,图6(b)为对应条件下复合带的平均塑性应变变化。由图6(a)可知,基层从表面至结合界面x向的塑性应变先增大后减小,而复层表面至结合界面的x向塑性应变则均匀增大;由图6(b)可知,以60%的道次压下率冷轧的复合带,基层的平均塑性应变均大于复层,基层与复层的平均塑性应变差逐渐减小,因而随着铜带与铝带厚度比的增大,复合带上翘程度减小。当铜带与铝带的厚度比为1∶4时,基层与复层的平均塑性应变差最大。而铜带与铝带的厚度比为1∶5和1∶6时,二者的平均塑性应变差减小。铜带与铝带的厚度比为1∶4的复合带翘曲最严重,并且随着厚度比的增大,复合带上翘程度减小,轧后更为平直。

图5 复合带曲率随铜带与铝带厚度比的变化Fig.5 Variation of curvature of the composite strip with the copper strip to aluminum strip thickness ratio

图6 复合带x向塑性应变(a)和平均塑性应变(b)随铜带与铝带厚度比的变化Fig.6 Variation of plastic strain in x-direction(a)and average plastic strain(b)with the copper strip to aluminum strip thickness ratio for the composite strip

2.3 轧制速率对复合带翘曲程度的影响

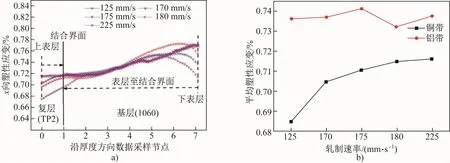

采用厚度比为1∶6的铜带和铝带,以70%的道次压下率和125~225 mm/s的速率冷轧的复合带的曲率如图7所示。从图7可以看出:随着轧制速率的增加,复合带曲率先减小后增大,以180 mm/s的速率轧制的复合带曲率最小。图8(a)为铜-铝复合带厚度方向节点的x向塑性应变,图8(b)为对应条件下的平均塑性应变。从图8(a)可以看出,以170~180 mm/s的速率冷轧的复合带,基层节点的x向塑性应变先增大后减小,并且随着轧制速率的增大,基层与轧辊接触表面的塑性应变减小,导致基层的上翘程度减小;以125和225 mm/s的速率冷轧的铜-铝复合带,基层节点x向塑性应变减小,使基层上翘。图8(b)表明:铜带的平均塑性应变逐渐增大,而铝带的平均塑性应变则先增大后减小再增大,以180 mm/s的速率冷轧的复合带,铜带与铝带的平均塑性应变差最小,因此以170~180 mm/s速率轧制的铜-铝复合带的翘曲程度随着轧制速率的增大而趋于稳定,以180 mm/s速率冷轧的铜-铝复合带最平直。

图7 复合带曲率随轧制速率的变化Fig.7 Variation of curvature of the composite strip with the rolling rate

图8 复合带x向塑性应变(a)和平均塑性应变(b)随轧制速率的变化Fig.8 Variation of plastic strain in x-direction(a)and average plastic strain(b)with the rolling rate for the composite strip

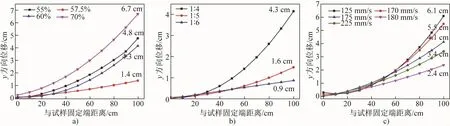

3 试验研究

按表面处理-复合轧制工艺流程及表1的原材料尺寸和轧制工艺参数进行冷轧铜-铝复合带试验。用线切割制备100 mm×30 mm,铜带厚度1 mm、铝带厚度分别为4、5和6 mm的坯料。根据Bay等[16]提出的方法对铜带和铝带坯料进行表面处理,即先清除掉铜带和铝带表面的油脂,再用转速3 000 r/min的角磨机打磨,随后用铆钉固定其两端。采用φ350 mm×300 mm二辊冷轧机冷轧铜-铝复合带,随后测定复合带的翘曲程度。测量方法:将试样一端固定,测定另一端y方向的位移。为便于比较,在距离试样固定端100 mm的范围内测定y方向的位移,结果如图9所示。图9(a)为采用厚度比为1∶4的铜带与铝带,以175 mm/s的速率和不同道次压下率冷轧的铜-铝复合带y向位移随着与试样固定端距离的变化。从图9(a)可以看出:随着道次压下率的增大,复合带y向位移先减小后增大,以57.5%的道次压下率轧制的复合带y向位移量最小,即出轧辊的复合带最平直。图9(b)为采用厚度比为1∶4、1∶5和1∶6的铜带和铝带,以60%的道次压下率和175 mm/s的速率冷轧的复合带y向位移随着与试样固定端距离的变化。从图9(b)可以看出:随着铜带与铝带厚度比的增大,试样y向位移减小,用厚度比为1∶6铜带和铝带冷轧的复合带出轧辊时的平直度最好。图9(c)为采用厚度比为1∶6的铜带与铝带,以70%的道次压下率和125~225 mm/s的速率冷轧的复合带y向位移随着与试样固定端距离的变化。可以看出:随着轧制速率的增大,复合带y向位移先减小后增大,以180 mm/s的速率轧制的复合带y向位移量最小,有限元模拟结果与试验结果较为一致。

图9 道次压下率(a)、铜-铝带厚度比(b)和轧制速率(c)对复合带y方向的位移随着与试样固定端距离的变化的影响Fig.9 Effect of reduction in pass(a),cooper strip to aluminum strip thickness ratio(b)and rolling rate(c)on displacement in y-direction of the composite strip as a function of distance from a fixed end of the sample

4 结论

(1)采用厚度比为1∶4的铜带和铝带,以55%~70%的道次压下率和175 mm/s的速率冷轧的复合带,随着道次压下率的增大,其曲率先减小后增大;以57.5%的道次压下率冷轧的复合带平直度良好。

(2)采用厚度比为1∶4、1∶5和1∶6的铜带和铝带,以60%的道次压下率和175 mm/s的速率冷轧的复合带,随着铜带与铝带厚度比的增大,其出辊时的翘曲程度逐渐减小;采用厚度比为1∶6的铜带和铝带冷轧的复合带出轧辊时最平直。

(3)采用厚度比为1∶6的铜带和铝带,以70%的道次压下率和125~225 mm/s的速率冷轧的复合带,随着轧制速率的增大,其曲率先减小后增大,以180 mm/s的速率冷轧的复合带最平直。