Nb含量对高强钢显微组织和拉伸性能的影响

武凤娟 杜 平 曲锦波

(江苏省(沙钢)钢铁研究院,江苏张家港 215625)

随着国民经济的快速发展,钢铁材料的需求量不断增加,对钢板强度的要求越来越高[1-2]。采用铌微合金化结合控制轧制和加速冷却技术生产的钢板具有优良的力学性能。随着钢板强度级别的提高,铌的添加量也进一步增加。然而,随着强度的提升,特别是屈服强度达到500 MPa以上时,拉伸试样断口出现分层缺陷的概率上升,并伴随有断后伸长率降低、冷弯开裂、Z向性能不合格等缺陷发生,严重影响了钢板的使用性能[3-9]。拉伸性能是衡量高强度钢板性能的重要指标,对材料冶金质量、内部缺陷等极为敏感[10-12]。

本文通过不同Nb含量成分设计,研究了Nb微合金化对高强钢微观组织和拉伸性能的影响,探索Nb在钢中的强化机制。并对拉伸性能不合格原因进行了深入分析,确定了Nb元素添加量的最佳范围,在利用Nb提高强度的同时,降低钢中Nb偏析程度,从而使Nb微合金化在实际生产中得到更广泛的应用。

1 试验材料与方法

表1为3种不同Nb含量试验钢的化学成分。采用铁水脱S预处理、180 t转炉冶炼、LF精炼、RH精炼、连铸成320 mm厚板坯。将连铸坯加热到1 200℃保温4 h,在配备5 000 mm轧机和多功能加速冷却系统(multi-purpose interrupt cooling,MULPIC)的工业生产线上进行热轧试验。粗轧开轧温度为1 030~1 080℃,待温厚度为170 mm;精轧开轧温度为810~850℃,终轧温度为760~800℃,终冷温度为160~200℃,冷却速度10~12℃/s;成品钢板厚度为50 mm。

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the tested steel(mass fraction)%

取试验钢板进行横向全厚度(50 mm)拉伸试验。采用Axio Imager Z1m型光学显微镜(OM,optical microscope)和JEM-2100F型透射电子显微镜(TEM,transmissionelectron microscope)对钢板的微观组织进行观察。对拉伸性能不合格试样的断口进行分析,采用JSM-7001F型扫描电子显微镜(SEM,scanning electron microscope)对断口及分层面进行观察,并用能谱仪(EDS,energy dispersive spectroscopy)对断口成分进行分析。

2 试验结果

2.1 显微组织

图1为3种不同Nb含量钢板1/4厚度处的显微组织。可见3种成分钢板的组织均为贝氏体+铁素体,随着Nb含量的增加,组织明显细化。图2为3种钢板中析出相的TEM照片及其能谱分析。当Nb的质量分数为0.022%时(图2(a)),析出物数量较少,只有少量(Fe、Cr、Mn、Mo、V)的复合析出;当Nb的质量分数为0.043%时(图2(b)),析出物数量明显增加,尺寸为10~100 nm,弥散分布在晶界和晶内;当Nb的质量分数为0.081%时(图2(c)),析出物数量进一步增加。结合图2(d~f)能谱分析可见,析出物主要为含Nb碳化物。

图1 3种不同Nb含量钢板1/4厚度处的显微组织Fig.1 Microstructures at 1/4 thickness below surface of the steel plates with three different contents of Nb

图2 3种不同Nb含量钢板中析出相的TEM图像(a~c)及其能谱分析(d~f)Fig.2 TEM images(a to c)and EDS analysis(d to f)of precipitations in the three steel plates with different contents of Nb

2.2 拉伸性能

3种不同Nb含量钢板的拉伸性能如表2所示。当Nb的质量分数从0.022%增加到0.043%时,钢板强度提高,断后伸长率均在20%以上,且钢板不同位置的性能差异较小。图3(a)为2号钢板的全厚度拉伸曲线,在拉伸过程中钢板首先发生弹性变形,随着应力的进一步增加,试样开始屈服,应力达到上屈服点,随即应力突然下降,达到下屈服点,并在应力基本恒定的情况下继续发生屈服伸长,拉伸曲线出现应力平台区;随着应力的进一步增大,试样发生大量塑性变形,达到最大应力后,发生颈缩,最终断裂。如图4(a)所示,2号钢板拉伸试样断口未出现分层现象。

表2 3种不同Nb含量钢板的拉伸性能Table 2 Tensile properties of the three steel plates with different contents of Nb

当Nb的质量分数进一步增加到0.081%时,钢板屈服强度显著提高,且不同位置屈服强度差异较小;钢板1/4厚度处抗拉强度明显提高,1/2厚度处抗拉强度略有降低,全厚度钢板的抗拉强度为691 MPa;钢板1/4厚度处断后伸长率为18%,1/2厚度处仅5%。这表明3号钢板性能均匀性较差,钢板1/4厚度处具有较好的强度和塑性,1/2厚度处抗拉强度较低、塑性较差。图3(b)为3号钢板的全厚度拉伸曲线,钢板在大量塑性变形阶段且未达到极限载荷之前发生断裂。在拉伸过程中出现了沿拉伸方向扩展的裂纹,随着裂纹的进一步扩展,钢板沿厚度方向发生断裂并分成两层,分层后随即发生断裂。如图4(b)所示,分层面平行于钢板表面并靠近板厚中心,贯穿整个断口。此外,随着Nb含量的增加,钢板1/4厚度处的屈强比不断增加。

图3 试验钢板的全厚度拉伸曲线Fig.3 Full thickness tensile curves of the tested steel plates

图4 试验钢板拉伸断口宏观形貌Fig.4 Macroscopic appearance of tensile fractures of the tested steel plates

2.3 断口形貌及成分分析

对全厚度拉伸试样断口的微观形貌和析出物进行分析。图5(a)为1号钢板断口附近的微观组织,组织均匀细密,无偏析带;图5(b)为2号钢板断口附近的微观组织,组织中存在偏析带,偏析带上有少量粗化的NbC析出物,呈不规则多边形,尺寸小于1 μm;图5(c)为3号钢板裂纹尖端处分层断口形貌,裂纹附近存在严重的偏析,且偏析带方向与裂纹走向一致,偏析带上有粗大的NbC析出物。

图5 试验钢板拉伸断口的微观形貌Fig.5 Micrographs of tensile fractures of the tested steel plates

3号钢板偏析带上NbC析出物的形貌和成分分析如图6所示。可见析出物呈不规则多边形,尺寸1~4 μm,大量析出物聚集在一起,连成一串,长约40 μm。EDS面扫图表明析出物主要为Nb的碳化物。

图6 3号钢板偏析带上析出物形貌(a)及其EDS面扫图(b~c)Fig.6 Morphology(a)and EDS maps(b~c)of precipitates in the segregated region of the steel plate No.3

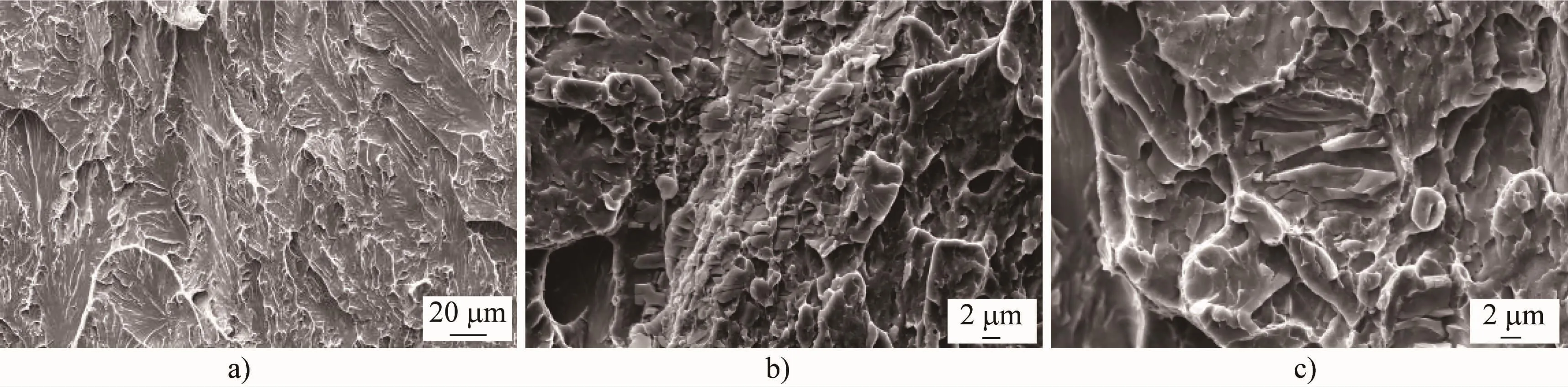

3号钢板拉伸断口分层面的SEM形貌如图7(a)所示。可见分层面较平整,无韧窝,有河流花样,为脆性准解理断裂。进一步放大断面观察发现,分层面上有粗大的NbC析出物,长1~3 μm,大量析出物聚集在一起,成串分布,如图7(b~c)所示。析出物表面平整,无撕裂棱,在拉伸过程中,大块状析出物与基体交界处极易成为裂纹源。图8能谱分析结果表明,断口分层面上析出物为Nb-Ti复合碳化物,与断口微观组织的分析结果一致。

图7 3号钢板拉伸断口分层面的SEM形貌Fig.7 SEM micrographs of delaminated surface of tensile fracture of the steel plate No.3

图8 3号钢板拉伸断口分层面上析出物形貌(a)及其能谱分析(b~c)Fig.8 Morphology(a)and EDS analysis(b to c)of precipitates in delaminated surface of tensile fracture of the steel plate No.3

3 讨论

当Nb的质量分数为0.022%时,钢板组织较粗大,析出物数量较少,强度较低。当Nb的质量分数增加到0.043%时,组织细化,析出物数量增加,钢板强度提高且塑性良好。Nb与C有较强的结合力,易形成碳化物,加热时能阻碍原始奥氏体晶粒长大,在轧制过程中能抑制再结晶及再结晶后晶粒长大,从而使相变生成的贝氏体+铁素体组织得到细化;Nb含量越高,组织越细小,有效晶界数量越多,微裂纹穿越晶界时受晶界阻碍越大,因此强度越高。当Nb的质量分数增加到0.043%时,易形成弥散细小的析出相,阻碍位错运动,提高材料强度。因此Nb元素具有细晶强化和析出强化的作用,通过Nb微合金化实现细晶强化和析出强化是达到高强韧性的有效途径。

随着Nb含量的增加,钢板屈服强度的提高幅度大于抗拉强度,因此,细晶强化和析出强化对屈服强度的影响更为显著。随着屈服强度的提高,屈强比也相应增大。屈强比是衡量钢的加工硬化性能的一个重要参数,高屈强比钢发生屈服后很快就发生断裂,而低屈强比钢发生屈服后会出现较大的应变强化,达到更高的抗拉强度才会断裂[13]。桥梁钢、高建钢、管线钢等对屈强比的要求较高,因此利用Nb微合金化提高强度时应考虑其对屈强比的影响。

当Nb的质量分数增加到0.081%时,铁素体和贝氏体组织进一步细化,析出物中Nb含量进一步增加;钢板板厚中心出现严重偏析,偏析带上有Nb的碳化物析出,虽然析出物单个尺寸较小,但大量析出物聚集在一起成串分布,相当于在板厚中心形成了尺寸较大的片层状夹杂,严重破坏了钢基体沿厚度方向的整体性,使钢板塑性较差。拉伸试验时,由于析出物与基体不同的塑性变形性能,在外力作用下,析出物周围产生应力集中,尤其是片层状析出物与基体界面,极易形成裂纹。同时由于中心偏析的存在,裂纹沿偏析带扩展,导致拉伸断口出现分层,最终导致钢板塑性下降、断后伸长率偏低。

钢板中心偏析带的出现,主要是连铸坯的中心偏析经轧制后遗传到钢板中心的结果。浇铸时连铸板坯从外到内逐步凝固,溶质元素在树枝晶间富集偏聚,碳和合金元素、非金属夹杂物等缺陷都聚集于此,从而形成连铸坯的中心偏析。铸坯轧制过程中,心部变形较小,轧制后钢板心部仍存在偏析组织和粗大析出物,最终导致钢板拉伸性能不合格。因此,利用Nb元素提高钢板强度的同时,还应充分考虑Nb含量对板坯质量的影响,在满足强度要求的前提下适当降低钢中Nb含量、提高钢水纯净度、抑制微合金化合物偏聚集长大。

4 结论

(1)Nb微合金化通过细晶强化和析出强化提高钢板强度。当Nb的质量分数为0.043%时,NbC析出相细小,尺寸为10~100 nm,弥散分布在晶界和晶内。钢板为均匀细小的铁素体+贝氏体组织,具有较高的强度和良好的塑性。

(2)Nb为易偏析元素,当其质量分数增加到0.081%时,钢板存在中心偏析,偏析带上有粗大的NbC析出物,在拉伸过程中析出物周围产生应力集中,易形成裂纹,发生脆断,最终导致钢板拉伸性能不合格。因此在满足强度要求的前提下应适当降低钢中Nb含量。