混合制冷剂参数对离心压缩性能的影响研究

张周卫,张梓洲,田 源

(1.兰州交通大学环境与市政工程学院,甘肃 兰州730070;2.甘肃中远能源动力工程有限公司,甘肃 兰州730070)

1 引言

多元混合制冷剂离心式压缩机是大型LNG工艺流程中的核心动力设备,常与主液化装备大型缠绕管式换热器结合使用[1],在制冷量、流量、压比、效率和维护等方面有着综合优势。在混合制冷剂循环中,制冷剂组分及进口参数对压缩机性能有非常大的影响。制冷剂配比变化直接影响压缩机耗功、压缩机出口状态及制冷量的变化。不同的进口参数会导致制冷剂在叶轮中流动状态不同,进而能量损失也不同。并且六元混合制冷剂离心压缩机涉及多元混合介质多级高压比压缩,压缩过程制冷剂参数复杂多变。为此,以《离心压缩机原理》[2]为基础,将入口质量流量为42.388kg/s的混合制冷剂离心压缩机进行两段六级设计,并利用MATLAB建立叶轮损失模型[3],编程迭代计算压缩机叶轮出口温度、压比、多变能量头及多变效率,分析混合制冷剂中重组分配比和混合制冷剂进口温度对离心压缩机叶轮性能的影响。由于离心压缩机叶轮性能研究过程中,采用试验方法需要较长的周期和经费。为使预测更接近为真实过程,笔者通过MATLAB编程计算及ANSYS-CFX数值模拟对比分析的方法对影响叶轮性能的混合制冷剂配比及进口温度问题进行研究,旨在为优化混合制冷剂配比、提高离心压缩机叶轮性能提供理论参考。

2 叶轮损失模型及编程计算

2.1 建立叶轮损失模型

叶轮损失模型主要分为三大类:流动损失、轮盘摩擦损失、漏气损失。其中流动损失分为:叶片表面摩擦损失、分离损失、尾迹混合损失二次流损失,由于流动损失中二次流损失主要取决于二次流速度和方向、尾迹区气流速度和有效能与主流区相差很大,缺乏可参考的模型,故主要考虑摩擦损失和分离损失[4],模型建立主要公式如下所示。

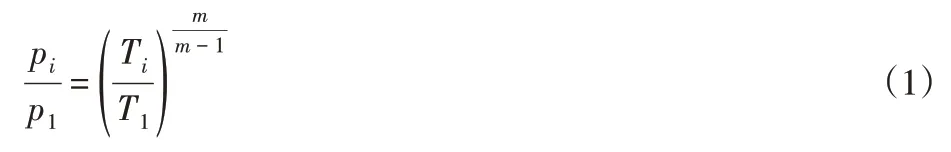

多变过程压力比:

式中:m—多变指数。

旋转叶轮产生的理论能量头:

式中:φ2u—周速系数;u2—叶轮出口气体流速。

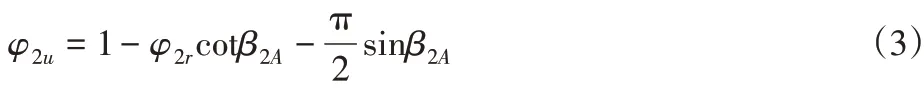

周速系数:

式中:β2A—叶轮出口安装角。

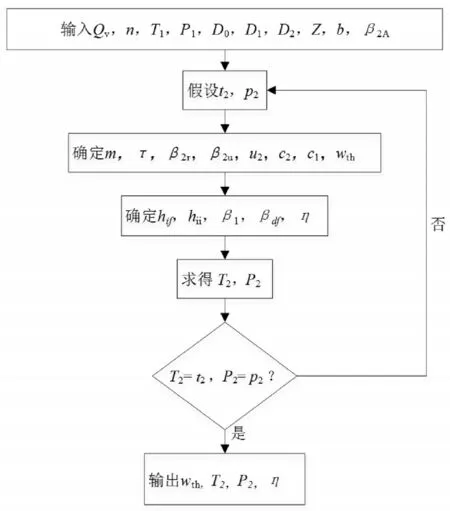

流量系数:

式中:τ2—出口阻塞系数;l—叶轮出口处气流容积比。

摩擦损失:

式中:λ—摩擦阻力系数;l—叶道中间流线长度;dhm—平均水力直径;cm—平均流速。

分离损失:

式中:c2r和c2ro—实际工况和最佳流量工况下出口径向速度;ξ—冲击损失系数。

漏气损失系数:

轮阻损失系数:

式中:轮盖密封直径比D D2=1.1D1D2;密度比ρm ρ2;s—密封间隙大小;τ2—阻塞系数;b2—叶片出口宽度;φ2r—流量系数。

多变效率:

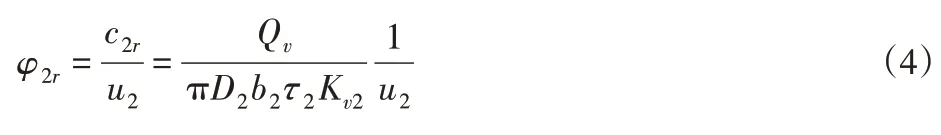

2.2 编程迭代计算

采用以上损失模型及气动计算公式,基于多变过程压力关系式(1)假定叶轮出口温度压力求得多变指数,利用MATLAB建立叶轮损失模型程序进行迭代计算,分析离心压缩机叶轮多变能量头、多变效率随混合制冷剂中丁烷含量变化的关系。为体现模型准确性,本文采用离心压缩机单级叶轮进行性能预测,按照损失模型计算结果将用数值模拟进行验证,离心叶轮尺寸如表1所示,程序计算流程如图1所示。

表1 离心叶轮尺寸表Tab.1 Design result of centrifugal impeller

图1 离心压缩机叶轮性能预测计算流程Fig.1 Calculation Process of Centrifugal Compressor Impeller Performance Prediction

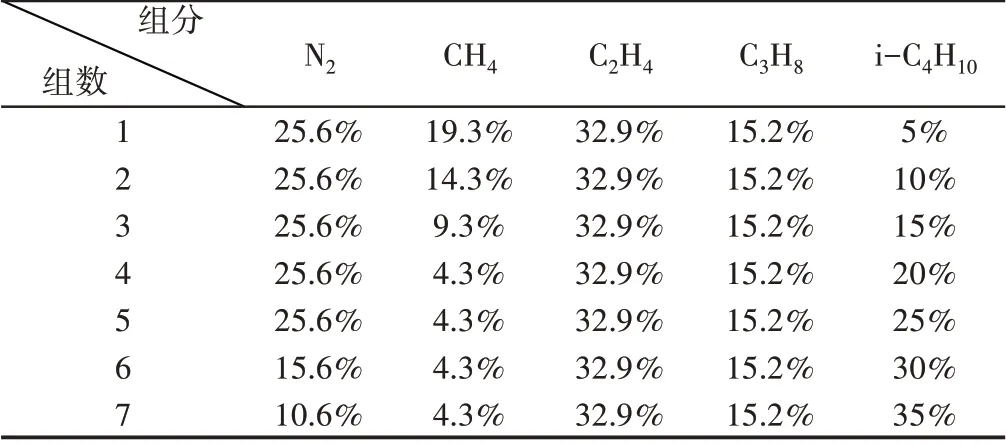

重组分混合制冷剂由于相对分子质量大,直接影响压缩机耗功、混合制冷剂叶轮出口状态及制冷量的变化。本次研究为分析重组分混合制冷剂及混合制冷剂进口温度对离心叶轮效率和压比的影响,控制混合制冷剂总质量流量不变,针对混合制冷剂重组分异丁烷含量的变化和混合制冷剂进口温度变化进行MATLAB编程计算预测,相应的改变轻组分甲烷及氮气含量。为准确得到异丁烷含量对压缩机叶轮压比及多变效率的影响,扩大异丁烷比例分配区间,从5%到35%每隔5个百分点取值,在分析进口温度对压缩机叶轮压比及多变效率的影响时,从283 K每3 K为一检测区间进行取值。由REFPROP软件查得混合制冷剂进口物性参数。压缩机设计进口压力为0.3MPa,转速为6720r/min,设计流量为42.388kg/s,混合制冷剂配比分配变化表如下所示。

表2 混合制冷剂组分分配表Tab.2 The Mass Flow of Mixed-Refrigerant Component

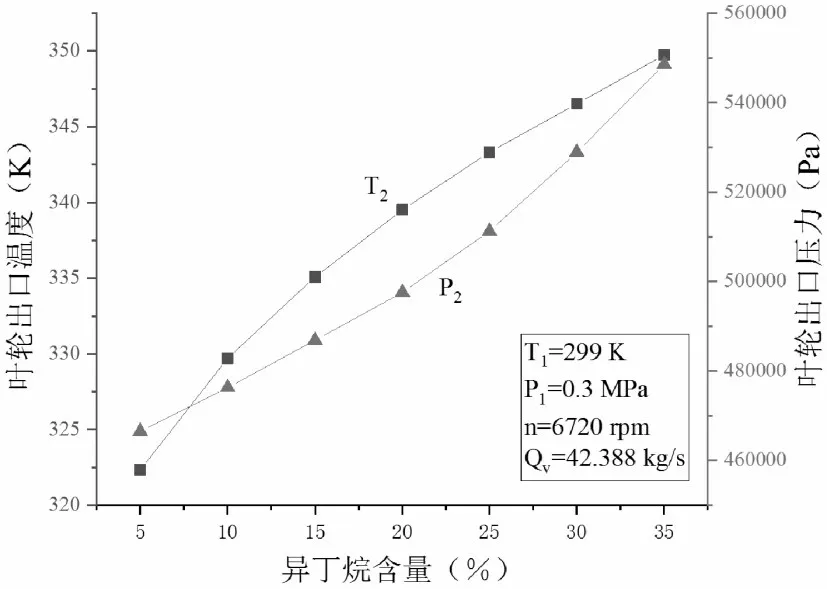

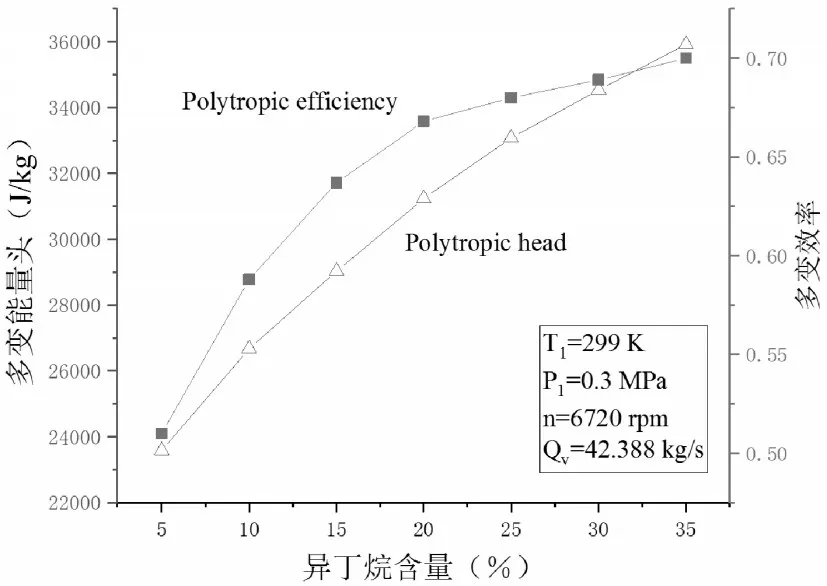

随着重组分的含量升高,压缩机的出口温度及压力均随之上升,出口温度上升趋势从异丁烷含量20%后逐渐趋于平缓,多变能量头的变化亦呈现相同的趋势,相反叶轮出口压力则在异丁烷含量为20%之后增加趋势上升,如图2、图3所示。而对于多变效率,当重组分含量在5%时,多变效率只有0.511,但随着重组分含量的增加,多变效率也迅速上升,然而当重组分浓度达到25%时,多变效率的增加区域平缓,即继续增加重组分含量并不能有效提高压缩机效率,但会使得压缩机功耗增加,从而影响换热器重的换热平衡[5]。因此应控制异丁烷含量在25%之内,使离心叶轮损失处于最小值。

图2 t2、p2随异丁烷含量的变化Fig.2 Change of t2、p2 with Increase of Iso-butane

图3 hp、η随异丁烷含量的变化Fig.3 Change of hp、η with Increase of Iso-butane

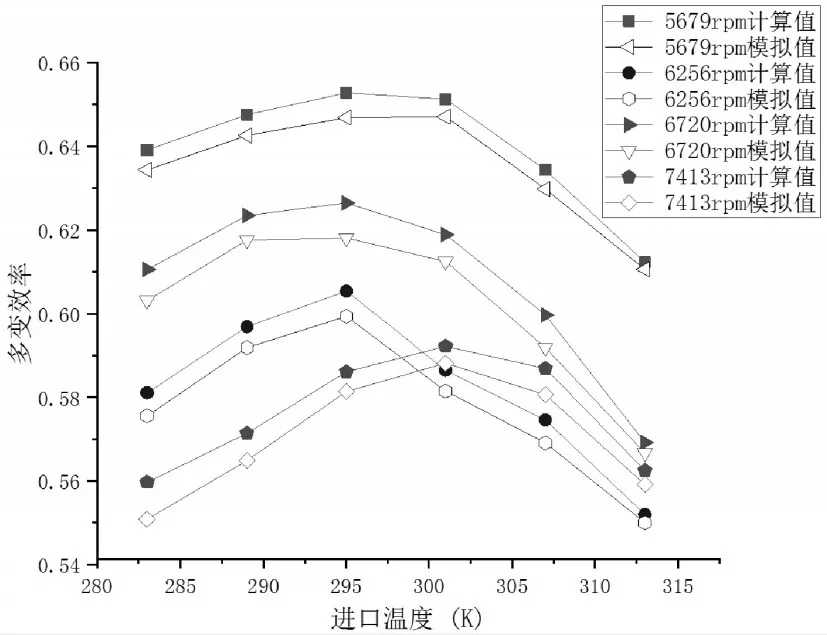

混合制冷剂在叶轮出口的压力随混合制冷剂进口温度升高呈下降趋势,并随转速增加下降趋势更为明显如图4、图5所示。转速为6720 rpm和7413 rpm时,当进口温度超过295 K时,混合制冷剂出口压力下降趋势较5679 rpm和6256 rpm时明显增加。压缩机叶轮多变效率变化近似于抛物线形式,在进口温度为295 K之前多变效率呈上升趋势,随后随进口温度继续升高多变效率开始下降。当转速为5679 rpm、6256 rpm、6720 rpm时多变效率最高点出现在295 K,而当转速为7413 rpm时,最高多变效率出现在转速为303 K。在图5中可得到在5679 rpm、6256 rpm、6720 rpm时,进口温度为295K时叶轮损失为最小值,而在7413 rpm时在303 K为最小值。

图4 p2随混合制冷剂进口温度的变化Fig.4 Change of p2 with Different Inlet Teperature

图5 η随混合制冷剂进口温度的变化Fig.5 Change of η with Different Inlet Teperature

3 数值模拟验证

3.1 三维模型的建立及网格划分

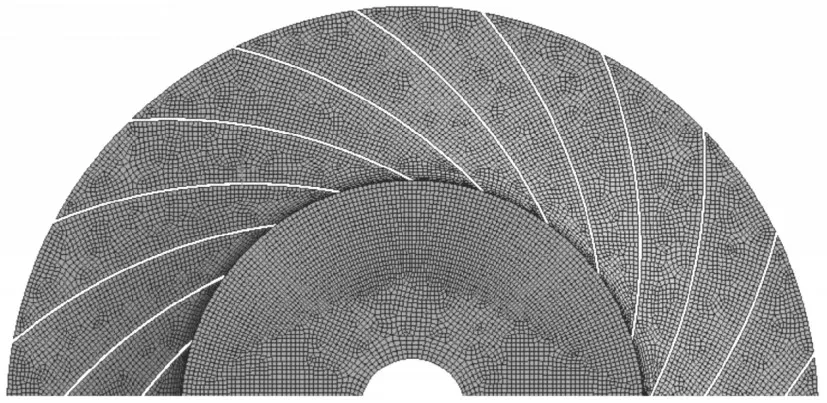

使用SolidWorks软件建立离心叶轮三维模型,在Ansys Workbench平台用Meshing模块进行网格划分,网格形式为非结构化六面体边界层网格,第一层贴体网格厚度为0.05 mm,其他层网格厚度在边界层内以1:1.2比例增加,采用5层边界层,共划分485738个节点,546842个网格。湍流模型采用Shear Stress Transport模型,流体域设置转动,转速为6720r/min,入口边界条件设置为质量流量、入口温度值,出口边界条件设定出口相对压力值,壁面设定无滑移边界,收敛判断依据为残差小于10-8,叶轮模型,如图6所示[6]。

图6 离心叶轮三维模型Fig.6 Mesh Model of Centrifugal Impeller

3.2 数值模拟过程

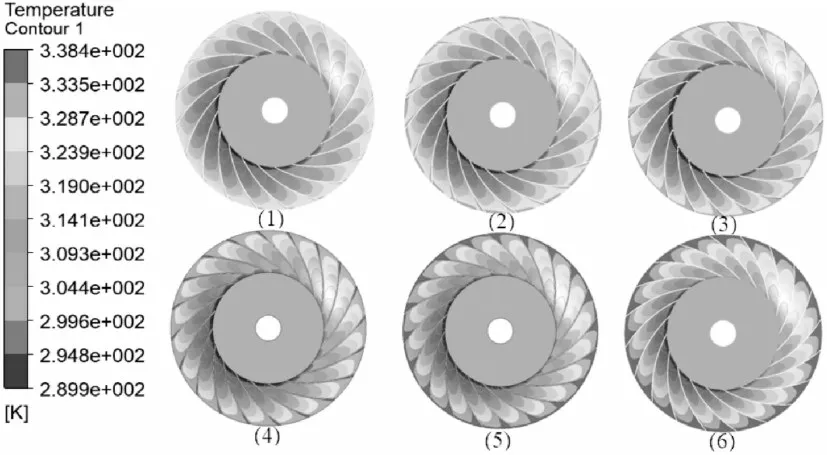

通过对异丁烷含量为5%、10%、15%、25%、25%、30%、35%六种情况进行数值模拟,得到混合制冷剂在流动叶轮过程中的温度云图、压力云图及速度矢量图。由图可验证随混合制冷剂中异丁烷含量增加,温度及压力与MATLAB计算所得变化趋势基本一致,由于建立叶轮损失模型未考虑二次流损失与尾迹损失,所得多变效率计算值比模拟值最多高0.043。

图7 离心叶轮内部温度图Fig.7 Internal Temperature Coutourof Centrifugal Impeller

图8 离心叶轮内部压力图Fig.8 Internal Pressure Coutour of Centrifugal Impeller

离心叶轮流场压力变化云图如上图所示,从叶片进口到出口,压力几乎是沿圆周方向有梯度的增加,叶片工作面的静压大于相同半径吸力面的静压,叶片进口处存在低压区,这是由于叶轮本身尺寸小,阻塞面积相对较大,使得流动速度增大,动压增大,静压减小;同时由于进口处流体对叶片总会有一定冲击,冲击损失会使压力下降,使此处成为易发生气蚀的位置,随着叶片做功,在叶片出口处压力达到最高。随着混合制冷剂中丁烷含量增高,出口压力逐渐增大,在丁烷含量在15%之下时,出口压力增加缓慢,随丁烷含量从15%增加到35%,出口压力增加趋势变急,在丁烷含量为35%时,最大出口压力达到550090.5 Pa。

在35%异丁烷含量下叶轮内缘进口速度为44.84m/s,混合制冷剂的速度沿流动方向不断升高,整体流动状态良好,未发现明显回流现象。混合制冷剂速度进入叶片后缘区域速度增加变快,在叶轮出口处混合制冷剂速度达到248.53m/s。随异丁烷含量升高到35%,叶轮出口速度增大明显,伴随摩擦损失及分离损失随之增大,使多变效率未有明显增大。但从子午面速度云图可知,从轮盖到轮盘,速度呈梯度上升,在叶轮靠近轮盘处出现高速区,但随半径增大至出口处分离损失增大,速度由253.81m/s下降到248.53m/s。在靠叶轮出口轮盖角区存在轻微低速区域,会对混合制冷剂流动产生不利影响,如图9所示。

图9 离心叶轮子午面速度云图Fig.9 Meridian Velocity of Centrifugal Impeller

3.2 数据对比分析

通过CFX验证MATLAB计算结果进行对比分析,计算结果与CFX数值模拟结果如图10图11所示,在设计流量下改变混合制冷剂重组分配比和进口温度所得压比及多变效率变化趋势与数值模拟所得趋势基本一致,并比模拟值略高。在丁烷含量为5%时计算压比为1.555、多变效率为0.511,模拟压比为1.549、多变效率为0.502,在丁烷含量为35%时计算压比为1.814、多变效率为0.703,模拟压比为1.761、多变效率为0.678。

图10 模拟值与计算值比较Fig.10 Comparison of Simulation Result and Calculation Result

图11 模拟值与计算值比较Fig.11 Comparison of Simulation Result and Calculation Result

混合制冷剂进口温度与多变效率的关系曲线验证了在5679rpm、6256rpm、6720rpm下295 K为叶轮损失最小点,模拟多变效率值分别为0.6469、0.5994、0.6194,7413rpm为301 K为叶轮损失最小点,模拟多变效率值为0.5882。由于混合制冷剂进口温度不同导致气体状态参数不同,而不同的转速提供不同的气体流动速度,导致压缩机性能变化。通过计算值与模拟值的对比分析可预测整机叶轮出口压力速度变化与单级形状类似,研究所得规律可反应整机参数之间的关系。

由于建立叶轮损失模型为简化模型,未考虑二次流损失与尾迹损失,且摩擦损失与分离损失中损失系数均采用通用值[7]。所得多变效率计算值较模拟值低,随混合制冷剂中异丁烷含量增大,叶轮出口绝对速度增大,则流动损失对多变效率影响增强。

4 结论

本文采用编程计算与数值模拟对比分析的方法对混合制冷剂参数对压缩机性能的影响进行研究,通过改变混合制冷剂重组分配比及进口温度计算与比较,得到以下结论:

(1)随混合制冷剂中重组分含量增加,使离心叶轮对混合制冷剂做功增加,从而导致混合制冷剂在叶轮旋转压缩过程中压比增加,多变效率增加、叶轮损失减小。

(2)当异丁烷含量超过20%之后,多变效率增速变缓,叶轮损失有增大趋势,使离心压缩机功耗增加,从而导致影响换热器换热平衡,所以应控制异丁烷含量为在20%之内。

(3)通过对比分析可知,当转速为5679rpm、6256rpm、6720rpm时,295 K为最小叶轮损失对应的进口温度,转速为7413rpm时,301 K为最小叶轮损失对应的进口温度。

(4)数值模拟性能参数变化趋势与编程计算所得结果基本一致,研究结果可为多元混合制冷剂高压比离心压缩过程设计提供参考。