C3/C4分离装置异丁烷硫含量超标原因及对策

魏文

(浙江石油化工有限公司,浙江 舟山 316000)

140×104t/a C3/C4分离装置是对轻烃回收装置、柴油加氢裂化装置、重整装置液化气和C1/C2分离装置液化气进行处理,分离其中的丙烷、异丁烷和正丁烷,操作弹性:60%~110%。装置为丙烷、异丁烷和正丁烷的3组分分离,采用“脱丙烷塔—脱异丁烷塔”工艺流程。液化气进脱丙烷塔,塔顶分出丙烷产品,作为丙烷脱氢装置的原料;塔底馏分进脱异丁烷塔,塔顶分出异丁烷产品,1部分作为烷基化装置原料、1部分作为产品销售;塔底分出正丁烷产品,作为乙烯裂解原料,可使裂解性能明显改善,3烯收率显著提高排[1]。该装置于2019年底投产运行后,各项指标均达到了设计要求,运行平稳。

异丁烷是1种重要的化工原料,是制备甲基丙烯腈或甲基丙烯酸的重要原料,同时也可作为许多化工生产过程的促进剂、冷冻剂等[2]。异丁烷可以与混合C4中的烯烃进行烷基化反应,生产高辛烷值汽油组分;也可用于制备环氧丙烷、异丁烯等化工原料。异丁烷经过氧化、脱水步骤,可以制备碳酸二甲酯[3]。

1 工艺流程

液化气原料进入脱丙烷塔进料缓冲罐,经脱丙烷进料泵升压,经换热后进入脱丙烷塔。丙烷和混合C4组分在脱丙烷塔内进行分离。塔顶油气经过脱丙烷塔顶空冷器冷却,进入脱丙烷塔顶回流罐。罐底丙烷由脱丙烷塔顶回流泵抽出升压后,1部分作为塔顶回流返回脱丙烷塔顶,另1路经丙烷冷却器冷却后进丙烷精脱硫罐脱硫后送出装置。塔底混合C4组分抽出分为2部分,1部分进脱异丁烷塔底重沸器加热后进脱异丁烷塔底,另1部分作为脱异丁烷塔进料,经过脱丙烷塔进料换热器换热后进异丁烷塔分离。

自脱丙烷塔底来的液态烃进脱异丁烷塔分离出异丁烷和正丁烷。塔顶油气经过脱异丁烷塔顶冷却器冷却后,进入脱异丁烷塔顶回流罐。

罐底异丁烷由脱异丁烷塔顶回流泵抽出后分为2路,1路作为塔顶回流返回脱异丁烷塔顶,另1路经冷却至40℃后送出装置。塔底异丁烷抽出分为2部分,1部分进脱异丁烷塔底重沸器加热后进脱丙烷塔底;另1部分作为产品抽出,经正丁烷提压后经过冷却器冷却后送出装置。C3/C4分离装置的工艺流程见图1。

图1 C3/C4分离装置工艺流程图

2 异丁烷产品分析

该装置投产后运行平稳,丙烷、异丁烷和正丁烷产品纯度均达到了设计要求。

丙烷供应丙烷脱氢装置,正丁烷供应乙烯裂解装置,而由于市场限制,异丁烷产品长期用来掺混精制液化气,以民用液化气形式销售,产品附加值低。

随着2020年市场变化,当异丁烷产品有销路时,发现硫含量超过10 mg/m³,无法满足产品质量要求,遂对产品进行了分析,结果见表1。

表1 异丁烷产品分析

3 原因分析

由于该装置自身并无任何形态的硫注入,因此异丁烷产品硫含量超标只能是原料液化气中硫含量超标引起,因此,对装置各股原料进行硫含量分析,结果见表2。

由表2可以看出,该装置的几股原料中,只有C1/C2分离装置液化气中的硫含量超过了10 mg/m3,高达52.2 mg/m3。因此,C1/C2分离装置液化气硫含量超标是导致异丁烷硫超标的直接原因。

表2 原料液化气分析

按照设计原料性质,C1/C2分离装置液化气硫含量小于1 mg/m3。对实际生产中该液化气中的硫形态分析,结果发现总硫含量58.2 mg/m3,硫醇达到了50.1 mg/m3(占86%)。

对C1/C2分离装置的原料和生产环节进行追溯,发现C1/C2分离装置的原料干气中携带甲硫醇引起液化气硫含量超标。

C1/C2分离装置的原料干气为精制后的催化干气和焦化干气,精制装置采用MDEA脱硫技术,该技术只能脱除干气中的H2S,无法脱除硫醇[4]。那么从精制装置去解决该问题难度较大,且周期长,影响市场销售。

4 处理措施

4.1 短期处理措施

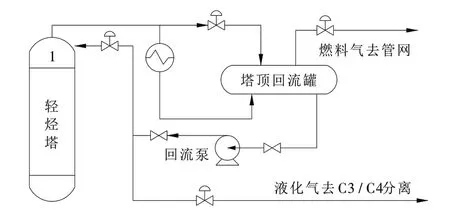

从表2可以看出,C1/C2分离装置液化气在原料组成中占比仅为15.5%,理论上只要C3/C4分离装置减少这股液化气的加工,异丁烷的硫含量便可以降到10 mg/m3以下。异丁烷产品质量要满足客户需求,短期内工艺流程改造无法完成,根据现有工艺流程情况,可以打开C1/C2分离装置轻烃塔顶回流罐去燃料气管网的调节阀,见图2。

图2 C1/C2分离装置液化气流程图

将1部分液化气补入燃料气系统,以减少外送C3/C4分离装置的流量。经过操作调整,当液化气去C3/C4分离装置的量降至15 t/h时,异丁烷产品硫含量合格,且损失的液化气量最少。

4.2 长期处理措施

通过短期处理措施,虽然可以保证异丁烷产品满足客户要求,但是液化气损失10 t/h,尤其是该股液化气中含有76.26%的丙烷,分离后是非常好的丙烷脱氢装置原料,直接补入燃料气非常浪费。综合全厂液化气的加工情况,精制装置的液化气处理单元尚有裕量,因此,增设1条C1/C2分离装置液化气去精制的管线,见图3。

图3 液化气流程改造图

将10 t/h液化气改去精制处理,精制后的液化气再到气分装置进行分离,回收其中的丙烷,减少经济效益损失。此管线投用后C1/C2分离装置液化气全部进行了回收利用,丙烷脱氢装置的原料丙烷每小时增加约7 t/h。在精制装置液化气加工量不超设计负荷时,此对策有效解决了C3/C4分离装置异丁烷的硫含量超标问题,也最大程度减少了效益损失。

4.3 远期处理措施

以上2个办法短期内保证了异丁烷产品的出厂和丙烷的回收,但还是会影响到精制及气分装置的生产。(1)当精制或者气分装置的设计原料达到满负荷后,它们就很难再加工C1/C2分离装置液化气;(2)饱和液化气中烯烃含量非常低[5],经过气分装置分离后的混合C4对MTBE的生产没有贡献,增加了能耗。因此,异丁烷硫含量超标的问题须在C3/C4分离装置上解决,重点考虑直接对异丁烷产品脱硫。在异丁烷产品流程上增加2台脱硫反应器,使用分子筛与活性氧化铝、硅胶、活性炭等搭配的形式,脱除异丁烷产品中的少量的H2S和有机硫[6]。此干法脱硫流程短、投资低、操作简单,可作为远期改造的技术方案。

5 结束语

C3/C4分离装置将饱和液化气中的丙烷、异丁烷和正丁烷3组分分离,高附加值的产品分类利用。丙烷作为丙烷脱氢装置的原料,正丁烷作为乙烯裂解装置原料,异丁烷作为烷基化装置原料或外销产品,3种组分物尽其用,效益最大化。其中异丁烷单独销售时的利润远大于液化气,针对异丁烷产品硫含量超标的情况,文中通过对装置的加工流程、原料组成情况进行分析,确定是由其中1股原料引起,经过追根溯源分步采取了临时、长期的措施,同时提出了远期技术改造方案,保证异丁烷合格外销,同时降低丙烷损失。