高折射率可紫外光固化聚硅氧烷的合成及应用*

赵志航,孙 翀,刘吉文,曹新宇

(1.青岛科技大学橡塑材料与工程教育部重点实验室 山东省橡塑材料与工程重点实验室,山东 青岛 266042;2.中国科学院化学研究所 绿色印刷实验室,北京 100190)

发光二极管(LED)相对于传统的白炽灯和荧光灯等具有较高的发光效率、使用寿命长等优点而被广泛应用[1-2]。LED的核心芯片会受到空气中的水分或氧气侵蚀老化,封装材料是保证其稳定性和使用寿命的关键因素之一[3]。

环氧树脂材料曾广泛的应用于LED封装[4],但易产生发色基团导致粉化或黄化,从而影响LED的稳定性和使用寿命,特别是难以满足高集约化和大功率LED的要求。有机硅封装材料作为同时兼具热稳定性、良好的光学透明性以及优良耐紫外照射等特性的材料,近年来已成为LED封装材料的主要研究方向之一。

有机硅封装材料一般由硅氧烷通过缩聚或者加成反应形成聚硅氧烷而得到。缩聚反应即利用硅原子上键接的羟基进行缩合从而产生预聚体,缩聚主要以脱水缩合和脱醇缩合为主。Pan等[5]通过有机硅材料与环氧树脂结合,经过脱水缩合得到了高透明度和高耐热性的封装材料,并印证了酸催化剂与碱催化剂对反应产物耐热性的影响。Bae课题组[6-8]采用脱水缩合和脱醇缩合等方法制备了多种高折射率的有机硅封装材料,折射率达到1.56~1.58。

有机硅LED封装材料常用的固化方式包括加热固化、常温固化和紫外(UV)光固化。紫外光固化聚硅氧烷树脂在固化时因固化时间短、交联度高而更具有优势[9]。Jin等[10]以甲基丙烯酰氧基丙基三甲氧硅烷(MPTS)和二苯基硅二醇(DPSD)为原料,通过脱水或脱醇方法分别制备了2种线性高热稳定的硅氧烷树脂,其产物5%的分解温度分别为309 ℃和371 ℃。Xiang等[11-13]通过硫醇-烯反应制备了高性能硅树脂。目前对于可光固化的有机硅封装材料的研究还比较有限。

通过缩合聚合反应,以DPSD和3-(甲基丙烯酰氧基)丙基甲基二甲氧基硅烷(MPDMS)为原料,合成了一种可UV光固化的低聚物-聚硅氧烷MD-DPS。合成产物具有良好的透明性和较高折射率,具有低挥发性和适当的反应性。固化产物可用于LED的封装,与商用树脂(牌号:OE-6630)相比,有较高的光输出效率(LEE)和耐硫化特性。

1 实验部分

1.1 原料、试剂与仪器

DPSD、MPDMS:北京华威锐科化工有限公司。

甲苯:分析纯,无水乙醇:天津市康科德科技有限公司;荧光粉:YGG-530,中国五矿集团有限公司;三[2,4-二叔丁基苯基]亚磷酸酯(抗氧剂168)、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(抗氧剂1076)、2-羟基-2-甲基苯乙酮(光引发剂1173):纯度≥98%,北京华威锐科化工有限公司;去离子水:自制。

红外光谱仪:TENSOR-27,核磁共振谱仪:Avance Ⅲ 400,核磁共振谱仪:Avance Ⅱ+400,德国Bruker公司;凝胶渗透色谱仪(GPC)、紫外可充氮气型固化灯:北京龙巡洋科技有限公司;紫外分光光度计:UV-2600,日本岛津公司;SEM:JSM-6700F,日本JEOL公司。

1.2 硅树脂MD-DPS的制备

将0.01 mol DPSD与0.01 mol MPDMS加入三口圆底烧瓶中,甲苯为反应溶剂,H2SO4为催化剂,t=80 ℃反应6 h。经水洗、干燥、过滤、旋转蒸发得到无色透明状黏性液体产物MD-DPS。

1.3 利用MD-DPS对LED进行封装

将合成的硅树脂MD-DPS与w(荧光粉)=10%、w(2-羟基-2-甲基苯乙酮)=2%、w(抗氧剂168)=0.1%、w(抗氧剂1076)=0.4%进行共混,并超声30 min使其混合均匀,取一定量共混物进行LED芯片的封装。封装样品进行耐硫化特性测试,将样品和1.34 g的硫粉于800 mL的密封容器中105 ℃烘烤,分别保持2、4 h,测试其LEE以表征封装材料的抗硫性能。

2 结果与讨论

2.1 MD-DPS的分子结构表征与分析

MD-DPS树脂的FTIR和1H NMR谱图见图1。

σ/ cm-1

MPDMS、DPSD和MD-DPS的1H NMR谱图见图2。

δ

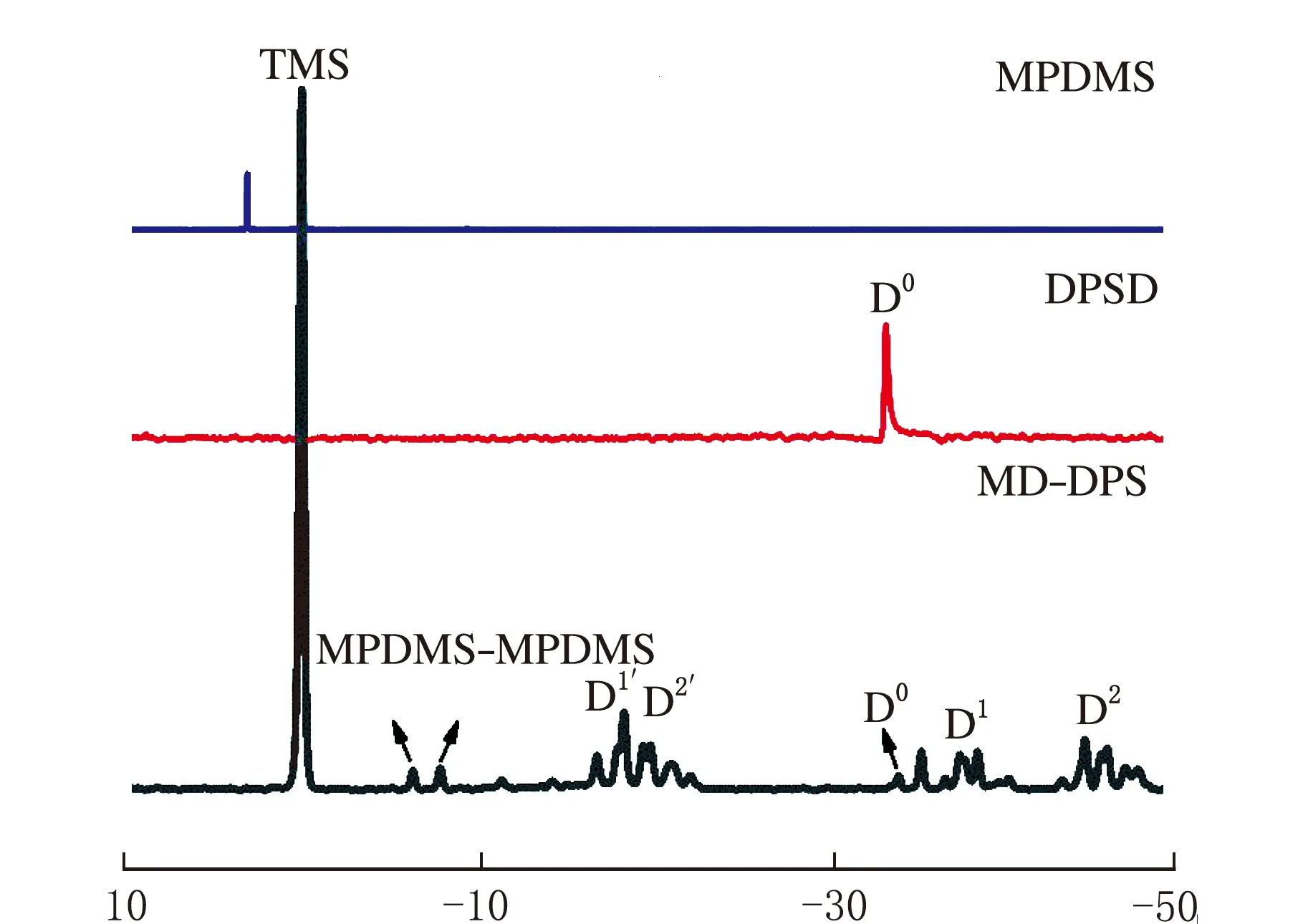

MPDMS、DPSD和MD-DPS的29Si NMR谱图见图3。

δ

由图3可知,3处MPDMS的Si特征峰,在MD-DPS谱图中消失,说明MPDMS中的Si—OCH3反应完全,DPSD中原料峰为-34,在MD-DPS谱图中几乎消失,并在-36~-38、-45~-48出现了新的位移峰(D1、 D2)。在MD-DPS硅谱中,-7、-9 为微量的MPDMS自缩聚的位移峰,-16~-20(D1)为OH(CH3)RSiO—(R为甲基丙烯酰氧基)的特征峰,-20~-22(D2′)为(R)Si(CH3)O2—单元的特征峰,-37~-40(D1)为(Ph)2SiO(OH)—单元的特征峰。-46~-48(D2)为(Ph)2SiO2—中的特征峰。

硅谱中MPDMS的总面积S(D1′+ D2′)与DPSD的总面积S(D1+ D2)之比为1∶1,符合原料加入量的比;另外硅谱中S(D1′)∶S(D2′)∶S(D1)∶S(D2)=1∶1∶1∶1,与1H NMR的数据是可以相互印证,MD-DPS的分子为四聚体结构,通过缩合度公式计算MD-DPS的缩合度(DOC),见式(1),得到MD-DPS的DOC为75%。

(1)

2.2 MD-DPS固化性能与LED封装

2.2.1 MD-DPS固化膜的透明性与热学性能

MD-DPS固化膜的紫外透过性能测定见图4。

λ/nm

由图4可知,树脂具备良好的光学透明性。MD-DPS树脂固化膜在450 nm光透率为93.2%,而在633 nm光透率为94.6%(膜厚为0.2 mm)。这说明树脂作为具备高光透性的材料可以应用于LED封装材料中,从而保证光源最大程度的输出。

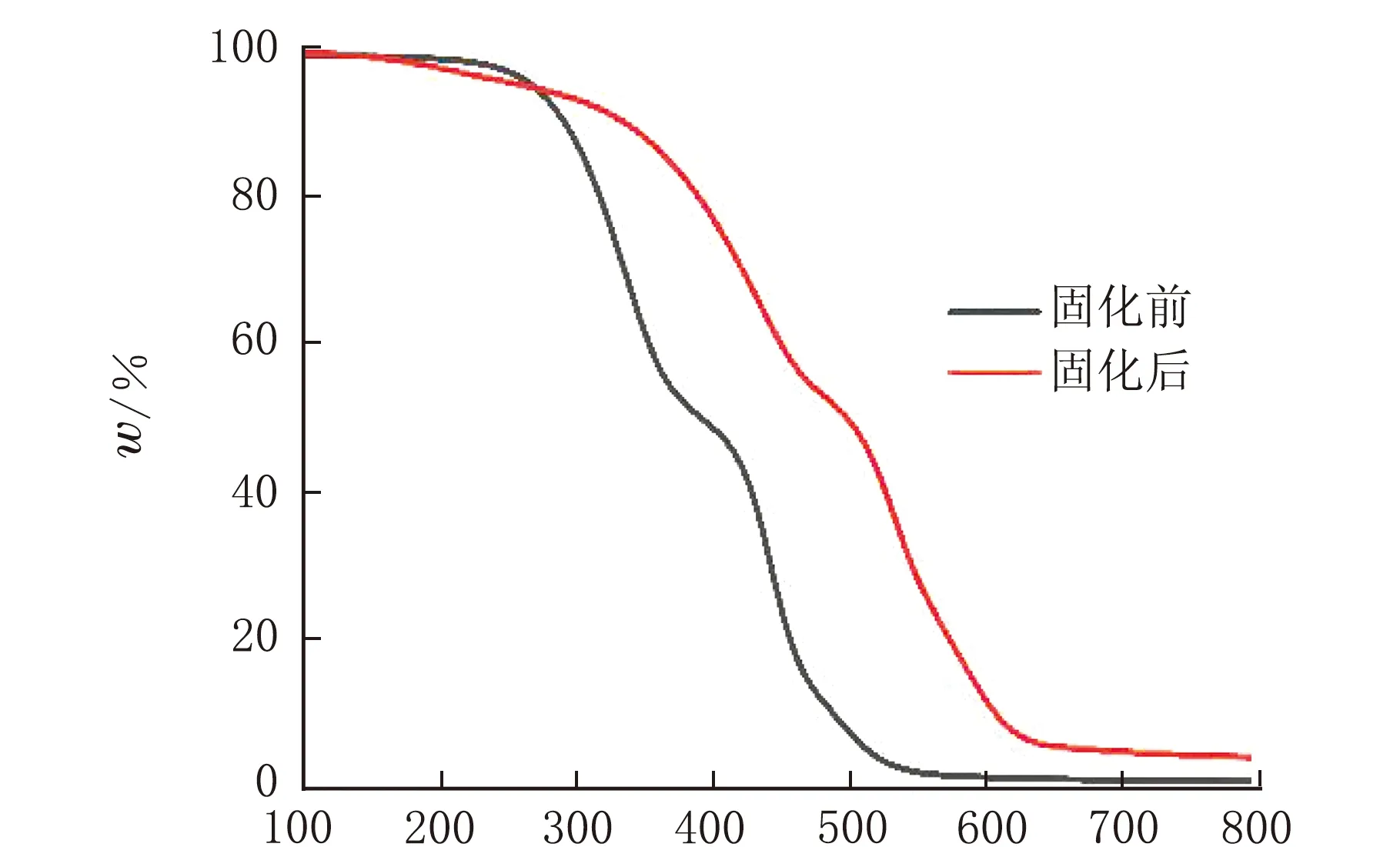

MD-DPS固化前、后的TGA曲线见图5。

t/℃

由图5可知,固化前MD-DPS10%失重时的温度td=293 ℃,固化后10%失重时的温度td=355 ℃,这说明固化膜具备良好的耐热性。

2.2.2 MD-DPS用于LED封装以及性能测试

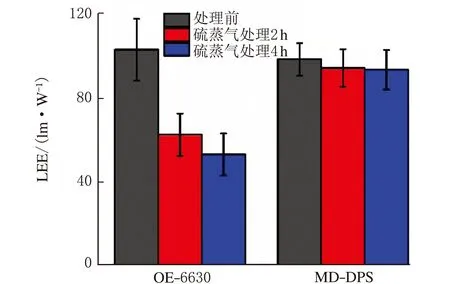

MD-DPS用于LED封装并分别经过硫蒸气处理2、4 h后的LEE对比见图6。

图6 MD-DPS封装后与OE-6630的LEE及硫化性能对比

由图6可知,硫化前,MD-DPS封装样品的LEE低于OE-6630 4.6%;硫化2 h,MD-DPS封装样品的LEE高于OE-6630 31.9%;硫化4 h,MD-DPS封装样品的LEE高于OE-6630 40.5%。证明MD-DPS具备良好的抗硫化特性。

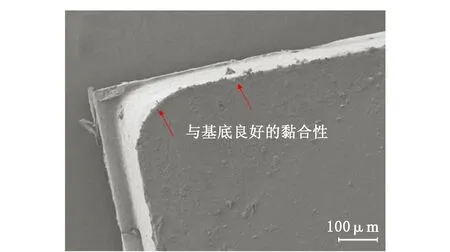

MD-DPS封装LED后的SEM图片见图7。

图7 MD-DPS封装LED后SEM图

由图7可知,MD-DPS固化后与LED基材有着良好的黏附性,进一步保证了其固化后的封装对LED芯片良好的保护性。

3 结 论

通过MPDMS和DPSD的缩合反应制备了一种可光固化的高透明、高折射率的低聚物聚硅氧烷,折射率可达1.539(633 nm),透明性为93.2%(450 nm,厚度为0.2 mm),并通过紫外固化进行LED的封装。相对于商用树脂OE-6630,制备的硅材料具备良好的耐硫化特性。通过MD-DPS进行LED封装时,硫化处理2、4 h,仍保持较高的LEE;硫化4 h,MD-DPS封装LED的LEE值高于OE-6630约40.5%。另外,UV固化的封装过程相对于目前热固化的封装,可较大程度地减少时间和能耗,有着较好的应用前景。