基于ANSYS的永磁失电制动器的设计技术

宋振民,苏 伟,李 雨,宁剑建,朱志强,杨 镜

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

制动器是零位锁制设备[1],传统的弹簧式制动器体积大,力矩密度低,无法满足小型化与高冲击的要求。永磁失电制动器是近年来应用较广泛的一种新型制动器,其具有功耗低、抗冲击、小型化、制动力矩大等优点。永磁失电制动器是依靠金属摩擦环与静铁心内环和外环的相互摩擦而产生制动力。

在如今高速发展的科技领域,永磁失电制动器的稳定性和安全性对设备的运行至关重要,因此合理的永磁失电制动器设计方法对各制动应用领域有着重要意义。本文以某款永磁失电制动器为研究对象,给出了该款制动器的设计方法,结合ANSYS-Workbench对片式弹簧进行力学仿真,验证片式弹簧理论计算的准确性,利用ANSYS-Maxwell 电磁仿真软件对环形磁钢进行了仿真设计,然后运用求解电路的方法对永磁失电制动器的磁路进行计算,并结合ANSYS-Maxwell电磁仿真软件验证了磁路计算的准确性,最后将仿真分析的结果和原理样机的性能试验结果进行了对比,验证了该设计方法的可行性。

1 永磁式制动器的设计方法

1.1 永磁式制动器结构设计与工作原理

永磁式制动器的结构包括定子、转子。定子由定子内壳、隔磁垫圈、电枢、定子外壳、磁钢组成;转子由摩擦环、片式弹簧、铆钉、转子基座组成;定子内壳、定子外壳位于电枢外;隔磁垫圈位于定子内壳和定子外壳之间;定子外壳呈短T形;磁钢位于定子外壳外侧;压板呈半包围状;电枢位于定子外壳内腔,电枢一侧与定子内壳侧壁接触,另一侧与定子外壳相接触;磁钢位于定子外壳外侧并与压板的内壁相连;片式弹簧一侧与摩擦片相接触,另一侧与转子基座相接触;铆钉将摩擦片、弹簧、转子基座铆接为一体。永磁式制动器具体结构形式如图 1所示。

图1 永磁式制动器结构图

永磁失电制动器主要通过摩擦环摩擦产生制动力矩。当制动器处于失电状态时,摩擦环受到的磁力F磁大于片式弹簧的弹力,制动器吸合,此时摩擦环与静铁心之间的气隙为X0=0,摩擦环与静铁心之间磁力线最为密集,因此静铁心端面所受的正压力最大,为磁钢的磁力与片式弹簧的弹力之差,在接触面上产生静摩擦力矩,实现制动功能。

制动器通电瞬间,电枢产生磁场,电枢磁场对摩擦环的磁力与磁钢对摩擦环的磁力的合力小于片式弹簧的弹力,此时气隙处的磁场大大削弱,摩擦环与静铁心之间磁力线非常稀疏。片式弹簧将摩擦片拉回,气隙回到X1(X1>0)的状态,此时摩擦环所受磁力最小,片式弹簧弹力大于通电电枢与磁钢对摩擦环的磁拉力合力,制动器实现解锁。

1.2 性能要求

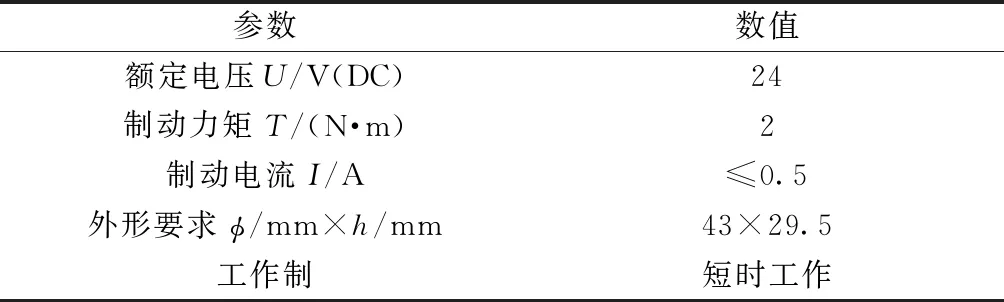

该款永磁式制动器的性能要求如表1所示。

表1 永磁式制动器性能要求

1.3 制动器气隙选择

该制动器的建议气隙对应如表2所示。

表2 气隙对应表

按照气隙对应表及该制动器的外形尺寸,该制动器气隙选择0.25 mm。

1.4 主要零件参数

该款制动器的主要零部件参数如表3所示。

表3 主要零件参数表

1.5 片式弹簧弹力计算

每段片式弹簧惯性矩根据式(1)得出:

(1)

片式弹簧弹力根据式(2)得出:

(2)

式中:I0为每段弹簧惯性矩;F弹为片式弹簧力,N;b为片式弹簧宽度,mm;h为片式弹簧厚度,mm;E为材料的弹性模量,MPa;L为每段片式弹簧平均长度,mm;fy为制动器失电锁制时片式弹簧的变形量,也是制动器通电安装时设置的气隙,mm。

片式弹簧如图2所示,制动器气隙示意如图3所示。

图2 片式弹簧

图3 制动器气隙示意图

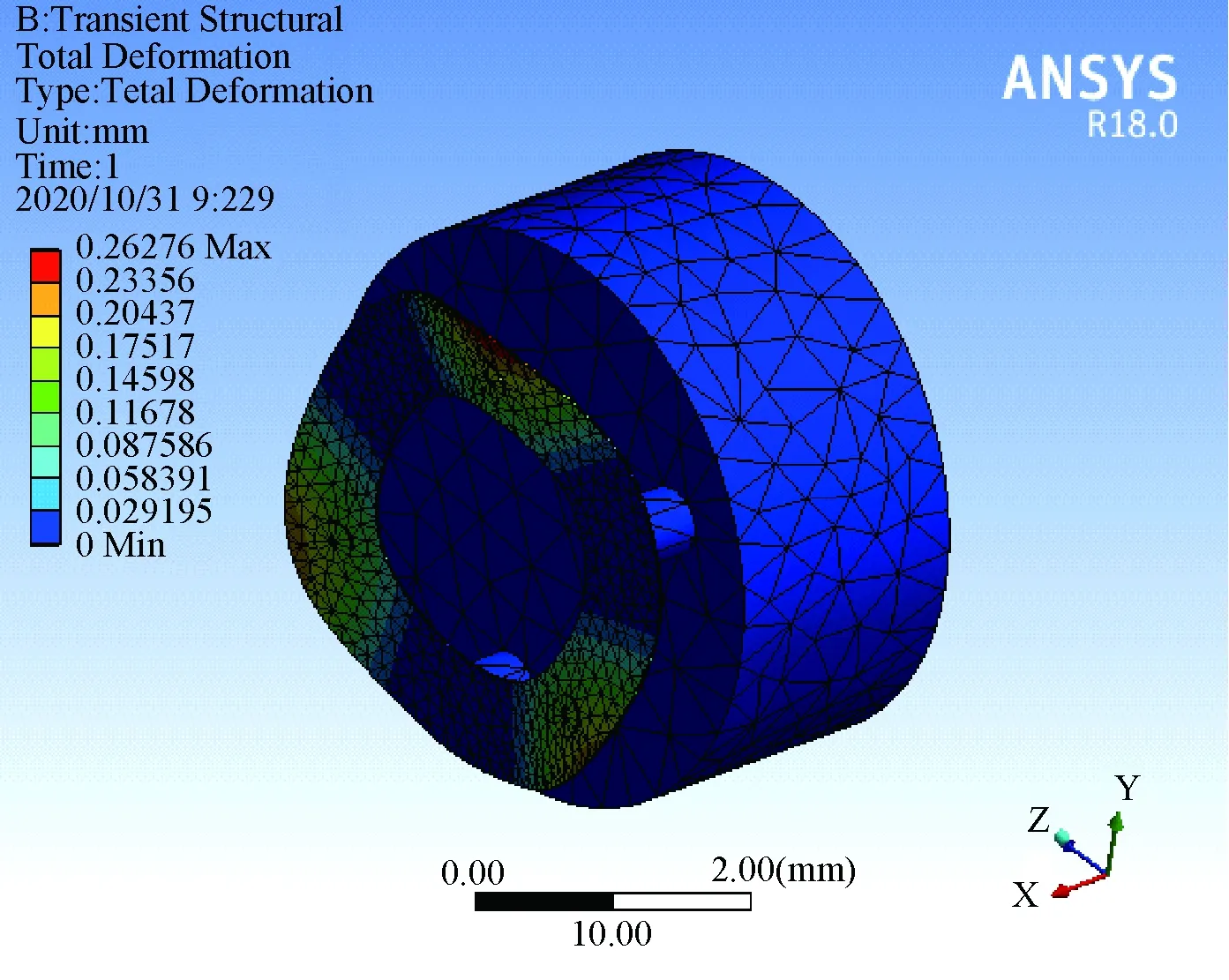

利用ANSYS-Workbench对片式弹簧进行力学仿真[2],仿真结果如图4所示。

图4 弹簧片力学仿真

当F弹为16.68 N时,弹簧片的最大变形量为0.26 mm,符合制动器气隙要求。

1.6 正压力计算

该永磁失电制动器力矩为2 N·m,T1=2 N·m=20.4 kg·cm

根据式(3)求出制动器工作正压力F[3]:

(3)

根据F磁=F+F弹求出永磁失电制动器所需要的磁吸力F磁=307.02+16.68=323.7 N。

式中:F为制动器制动需要的工作正压力,N;F磁为磁钢对摩擦环的磁吸力,N;F弹为片式弹簧对摩擦环的弹力,N;K为磁钢对摩擦环产生的制动器工作安全系数;R为制动器工作摩擦半径,mm;fu为摩擦片摩擦系数;

2 制动器电磁设计

定子外壳和定子内壳的导磁材料选用导磁性能较好的电磁纯铁DT4,摩擦环采用10号钢,它们都具有导磁性能良好、矫顽力低、饱和磁感高等特点,在永磁失电制动器的设计中是常用的材料,但是由于其防锈性能不够好,所以在使用中需要提前做好表面防锈处理,比如采用镀镍磷工艺防锈。

2.1 环形磁钢的仿真设计

利用有限元分析软件Maxwell进行磁钢的设计仿真[2],确定好磁钢的尺寸。为了更好地用于高低温工作的要求,磁钢材料采用温度系数小的钐钴,仿真结果如图5、图6所示。

图5 制动器失电状态时,磁力线分布图

图6 制动器失电状态时,磁钢对摩擦环磁吸力与气隙关系图

图6中,m1、m2代表摩擦环与电枢之间气隙分别为0、250 μm的两个位置,X代表的是气隙的大小,Y代表的是摩擦环受力的大小。根据仿真分析结果可知,失电状态时,磁钢对摩擦环的磁吸力为332.4 N,符合永磁失电制动器所需要的磁吸力F磁的要求,确定磁钢尺寸为φ36 mm×φ29 mm×2.6 mm。

2.2 电磁吸力计算

永磁失电制动器和电磁制动器不同,并不是电枢对摩擦环的电磁力越大越好,永磁失电制动器通电解锁的条件是磁钢对摩擦环产生的磁吸力与电枢对摩擦环产生的电磁力合力,小于片式弹簧对摩擦环产生的弹力。各力的关系如下:

(4)

式中:F磁为磁钢对摩擦环的磁吸力,N;F电为电枢对摩擦环的电磁力,N;F弹为片式弹簧的弹簧力,N。

2.3 计算磁压降、磁通及磁密

本文通过运用求解电路的方法对永磁失电制动器的磁路进行计算,避开了麦克斯韦方程组的非线性及复杂性。磁路中的总磁通依照式(5) 计算[4]:

(5)

式中:Φ为磁通,Wb;S外为静铁心外圆环面积,mm2;S内为静铁心内圆环面积,mm2。计算得到Φ=5.599×10-5Wb。

再通过磁路分段法计算磁密,磁路分段法具体步骤如下:

为方便分析静铁心电枢通电产生的磁路,在利用磁路分段法时,忽略磁钢对磁路产生的影响。如图7所示,磁路被分为a、b、c、d、e、f、g、h段,其中e、f段为空气隙,即计算每段的磁密Bi,如下式:

式中:Bi为每段的磁密,T;Si为每段的截面积,mm2。

图7 磁路分段法示意图

按照10号钢和电磁纯铁DT4的B-H曲线,得出每段磁感应强度Hi,然后根据下式得出磁压降W1。

式中:W1是磁路中的磁压降,A;Hi是磁感应强度,A/mm;Li是每段有效长度,mm。经计算,W1=60 A。

根据下式计算气隙磁阻Rair[5]。

式中:Rair为气隙磁阻,A/Wb;μ0=4π×10-7H/m,为空气磁导率;δ为气隙长度,mm;S外为静铁心外圆环面积,mm2;S内为静铁心内圆环面积,mm2。

再按照下式求出W2。

W2=Φ×Rair=302

式中:W2为气隙磁压降,A;Φ为磁通,Mb;Rair为气隙磁阻,A/Wb;

磁路中的总磁压降W0,W0=W1+W2=362 A。

2.4 导线截面积、直径、匝数、导线电流的计算

(1)导线的截面积,根据下式计算得出:

式中:Sm为导线截面积,mm2;U为直流电压,V;ρ为20 ℃环境下的电导率,Ω/m;W0为总磁压降,A;D1为绕组平均直径,m;

漆包线直径由下式得出:

式中:d为漆包线直径,mm;Sm为导线截面积,mm2。

再通过查阅国家标准中相对应的合适的漆包线直径,确定漆包线直径为0.18 mm,最后确定实际的导线截面积Sm1为0.025 mm2。

(2)按照下式得出实际安匝数:

式中:W实为实际的安匝数,A;Sm1为实际的导线截面积,mm2;U为直流电压,V;ρ为20 ℃环境下的电导率,Ω/m;D1为绕组平均直径,m;

(3)导线中电流i,按照下式确定:

i=Jm×Sm1=16×0.025=0.4

式中:Jm为电流密度,此处取16,A/ mm2;Sm1为实际的导线截面积,mm2;i为导线中电流,A;

(4)绕组匝数H,按照下式确定:

H=W实/i=346/0.4=865

式中:W实为实际的安匝数,A。

3 电磁仿真分析

电枢通电后,产生一个与磁钢反向的磁场,此时气隙处的磁场大大削弱,摩擦环与静铁心之间磁力线非常稀疏,只有电枢磁场对摩擦环的磁力与磁钢对摩擦环的磁力的合力小于此时片式弹簧的弹力,片式弹簧才能将摩擦环拉开,实现制动器的解锁。将磁路计算的结果代入到ANSYS Maxwell仿真分析软件,验证磁路计算结果的准确性,并进一步仿真分析永磁失电制动器的电磁力等性能参数。

3.1 仿真模型建立

仿真模型如图8所示[6]。

图8 电磁制动器二维模型图

3.2 仿真结果分析

将磁路计算结果代入到仿真分析中,在电磁仿真中设置匝数为865匝,导线电流0.4 A,磁钢材料设置为温度系数小的钐钴,其他材料按照表3设置,得出仿真结果。从图9中看出,制动器磁力线在摩擦环处比较稀疏,在磁钢处比较紧密。从图10中可以看出,定子外壳和定子内壳中的磁密在1.7 T以下,导磁体未达到饱和状态,符合设计要求。

图9 制动器通电后,磁力线分布图

图10 制动器通电后,磁密分布云图

如图11所示,m1、m2代表摩擦环与电枢之间的气隙分别为0、250 μm的两个位置,X代表的是气隙的大小,Y代表的是摩擦环受力的大小。当制动器通电,在气隙为0时,磁钢和电枢对摩擦环产生的合力为0.677 N,小于弹簧片形变量为0.25 mm时产生的弹力16.68 N,实现解锁。

图11 制动器通电后,磁钢和电枢对摩擦环合力与气隙关系图

如图11所示,当摩擦片回到间隙为250 μm自由位置时,弹簧片在此位置的弹力为52.7 mN,对比制动器断电时(图6),磁钢在此处对摩擦片产生的吸力为37.4 N,远远大于弹簧片弹力,因此在失电状态,摩擦片会吸合,重新实现制动。

4 与原理样机数据对比

按照以上设计方法,研制了一台永磁失电制动器样机,样机性能对比如表4所示。

表4 样机性能对比

样机的性能测试结果表明,本文描述的永磁失电制动器设计方法是合理可行的。

5 结 语

本文重点介绍了永磁失电制动器的设计方法,并结合ANSYS对片式弹簧及二维静态磁场进行分析,给出了影响永磁制动器性能的关键参数及计算过程,最后将仿真分析的结果和样机的性能试验结果进行了对比,验证了该永磁制动器设计方法是可行的。本文基于ANSYS的永磁失电制动器的设计技术,对该类制动器发展具有重要的工程应用价值。