六西格玛管理在微电机质量改进中的应用

张炜卓,金九大,肖渊海,孙溪娅

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

σ是在数理统计中衡量标准偏差的统计符号,可以分析数据的偏离程度;西格玛水平则是一种过程能力的衡量指标,也是一个衡量产品或服务所达到能力的指标[1]。从数理统计的角度计算,达到六西格玛水平就是接近完美的满足顾客要求,在一百万个机会中不超出3.4个瑕疵。

六西格玛管理不再仅仅应用数理统计等技术解决问题,而是与质量管理、精益管理等相关理论和方法相结合,形成一套解决问题的方法,从而达到优化业务流程和改进质量能力的结果[2]。实施六西格玛改进项目常用的模式是DMAIC,具体为D(界定阶段),M(测量阶段),A(分析阶段),I(改进阶段),C(控制阶段)。本文采用六西格玛DMAIC改进模式,并借助Minitab数据分析软件,对某型号微电机出现的质量问题进行分析和改进,提高了产品质量。

1 问题描述

某型号永磁式直流测速发电机是某重点装备工程项目的配套产品,该产品在做试验时经常出现低温下输出波形不合格或者波形毛刺过大等情况,造成产品试验合格率较低,连续几个批次的合格率在85%左右,不但达不到公司质量目标军品交验合格率≥91%的要求,还影响了产品正常交付。

2 项目界定

为达到公司质量目标的要求,成立了项目团队,成员包括设计师、工艺师、检验人员、操作人员、质量管理人员等。项目组首先对项目的过程进行了界定,分析过程主要包括产品的零件加工过程、装配过程、筛选检测过程,并针对整个过程的可能涉及的影响因素进行头脑风暴分析,形成鱼骨图,如图1所示。

图1 影响因素鱼骨图

项目组根据因素对波形可能的影响程度进行打分,其中影响程度从低到高分别幅值1~5分,8名成员评分汇总结果如表1所示。通过评分,确定对低温下波形不合格的重要因素:有毛刺、弹片压力小、下刻深度不够、碳粉清理不干净、心轴短、操作台多余物过多。

表1 影响因素评分表

对影响低温下波形不合格的重要因素进行快速改善,形成以下几点改进措施,但弹片压力和心轴短这两个因素需要进一步分析。

1)培训钳床作业员,强调去毛刺、保证表面光洁度的具体要求。

2)要求下刻深0.4 mm,且两面见铜;装配前检查,对达不到要求的电枢,作业员进行人工下刻。

3)增加清洗次数(粗洗、半精洗、精洗),检验人员用放大镜检验转子、定子、各零部件,不得有碳粉等杂物。

4)装配前,整理操作台面,清理多余物品,工具定置、摆放有序。

3 测量阶段

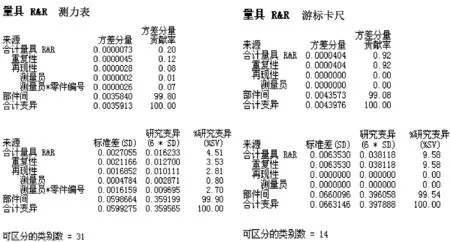

为了消除测量仪器对收集数据带来的影响,需要对测量系统进行分析,分析结果如图2所示。

图2 测量系统分析结果

测量系统的评价原则是:研究变异(%SV) <10%且区组数>5。测力表的分析结果分别为4.51%和31,游标卡尺的分析结果分别为9.58%和14,表明测力表和游标卡尺测量系统精度和分辨力尚可,均能达到标准要求,不需要对测量仪器进行重新校准。

根据该产品《详细规范》判定低温波形合格的要求是最大毛刺对应的电压幅值≤4 V,要进一步探索弹片压力和心轴短这两个因素与低温波形不合格的相关关系,需要收集弹片压力和心轴的数值与最大毛刺的幅值相关信息。制定测量数据收集计划,根据该产品后端盖组件结构,弹片和心轴各有两个,均分别与红线和黑线连接,因此需要收集的数据有:接红线的弹片压力,接黑线的弹片压力,接红线的心轴高度,接黑线的心轴高度,以及对应的低温下最大毛刺幅值。

4 分析、改进与控制

4.1 数据探索分析

首先进行碳刷压力与低温下最大毛刺幅值关系探索,根据图3低温下最大毛刺幅值与压力(红)、压力(黑)的散点图和等值线图分析可以看出:

1)碳刷压力和低温下最大毛刺幅值有相关关系,但相对较弱;

2)碳刷(接红线和黑线)压力均在0.25 N以下时,低温下最大毛刺幅值达到最小;

3)碳刷(接红线和黑线)压力分别在(0.37 N,0.25 N)、(0.36 N,0.35 N)、(0.24 N,0.26 N)附近区域也可使低温下最大毛刺幅值降到相对较小。

图3 低温下最大毛刺幅值与弹片压力关系探索图

再进行低温下最大毛刺幅值与心轴长度关系探索,根据图4低温下最大毛刺幅值与心轴(红)、心轴(黑)的散点图和等值线图分析可以看出:

1)心轴长度和低温下最大毛刺幅值有相关关系,但不明确,需进一步探寻;

2)心轴长度(接红线和黑线)在区域[(7.45,7.45),(7.65,7.65)]时,低温下最大毛刺幅值达到相对最小;

3)散点图和等直线图显示图形四面突起,中间低洼,推断曲面图的截面类似于抛物线,这些抛物线的顶点可能组成某个区域使最大幅值最小。

图4 低温下最大毛刺幅值与心轴高度关系探索图

综合上述两次探索分析可知,弹片(接红线和黑线)压力均控制在0.200~0.250 N之间,可使低温下最大毛刺幅值降到相对较小;心轴长度与低温下最大毛刺幅值之间的关系需要更进一步探索分析。

4.2 试验设计

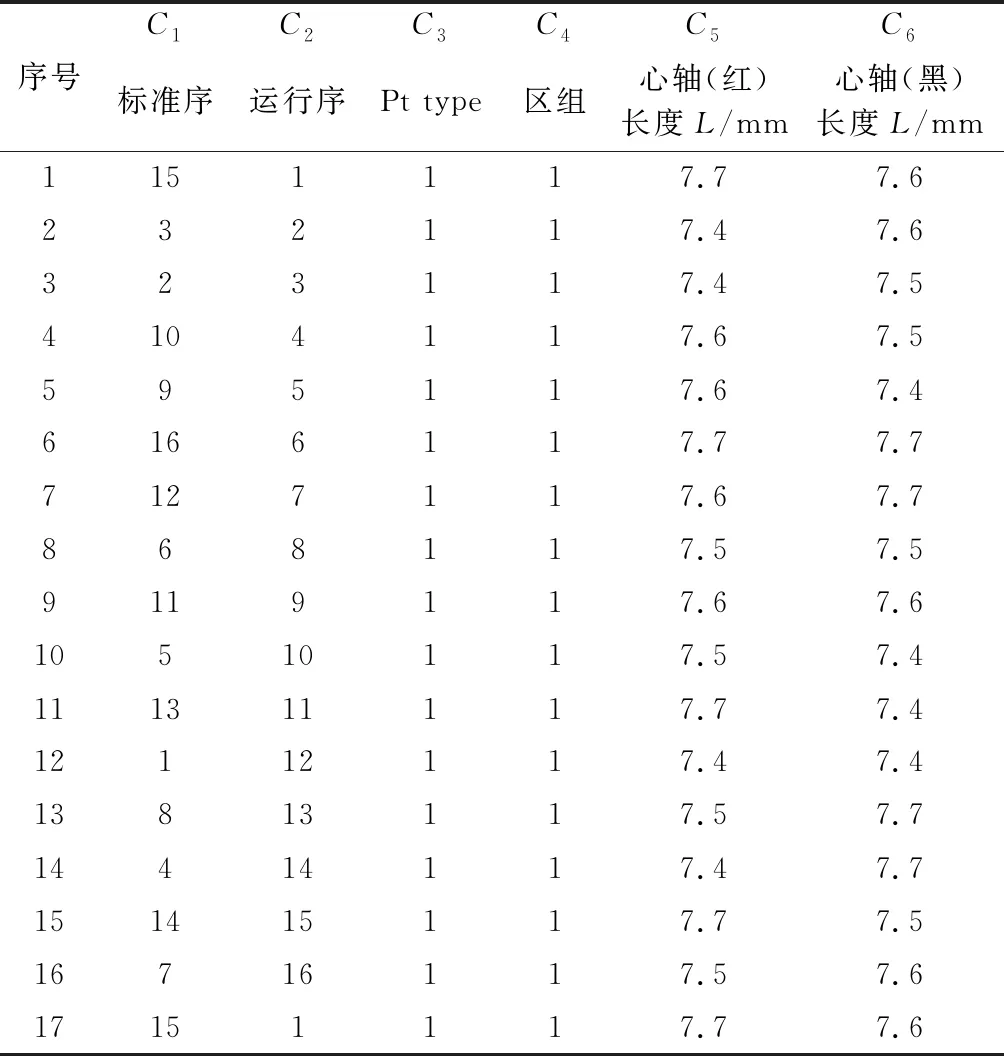

为了进一步探索心轴长度与低温下最大毛刺幅值之间的关系,制定了2因素(心轴(红)长度、心轴(黑)长度)4水平(7.40、7.50、7.60、7.70)的全因子试验设计计划,如表2所示。

表2 全因子试验设计计划表

按试验设计计划安排装配和试验过程,并分析试验数据,绘制成等值线图,如图5所示。从图5中可以看出,当心轴(红、黑)长度同时在(7.60±0.05) mm区间时,低温下最大毛刺幅值达到较小水平。

图5 低温下最大毛刺幅值与心轴长度的等值线图

4.3 试验验证

为了分析改善措施对低温下最大毛刺幅值的改善效果,对改善前后的数据进行了控制图对比分析和双样本T检验,如图6所示。从对比控制图中可以看出,改善后控制图受控且均值明显低于改善前,从假设检验的分析数据“差值的 95% 置信区间: (1.340, 2.140)”和“P值= 0.000”可以看出,改善前后的试验数据有明显差异。

图6 改善前后的试验数据分析结果

通过在后续三个批次的生产过程实施改进措施,三个批次的军品交验合格率分别为93.5%、92.8%、93.2%,达到了公司质量目标军品交验合格率≥91%的要求,满足了产品的正常交付。

5 结 语

六西格玛管理作为一种系统的管理理论,在很多企业已经成功实践,也被很多企业认为是依靠质量取得效益的有效途径[3]。本文运用了六西格玛管理的DMAIC模式并结合相关质量工具,通过实施一个改善项目,有效地解决了某型号微电机试验过程中波形不合格的质量问题,同时达到了公司质量目标的要求,取得了良好的效果。