基于LabVIEW的风机跑合系统

苏 伟,宋振民

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

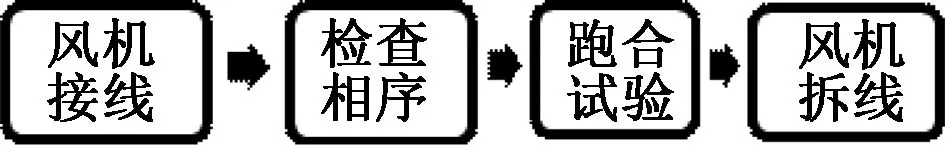

随着集成电路的快速发展,电子元器件的集成、热流密度在不断地增大。电子元器件散热良好是发挥其良好性能的最佳保障。中频轴流风机作为电子元器件散热单元,可以使设备工作在合适的温度,从而保证电子元器件的可靠工作。为了保证风机产品的性能可靠,需要在出厂前进行一定时间的上电跑合试验,剔除试验中的异常风机。传统的跑合方法是依靠空气开关、热继电器等进行保护,并依靠检测人员进行不定时监控来防止意外的发生,因此只能在工作时间进行跑合。考虑到多台同时运行,总电流过大,安全性难以保证,并且噪声太大,因此单次只跑合一台风机。基于上述特点,本文基于LabVIEW 2014和可编程USB继电器模块、三相固态继电器以及WT1600功率计,建立一套风机跑合监控系统,改变人工跑合一次一台的方法,进行一次3台甚至多台顺序跑合方法。相比较人工跑合系统,自动跑合系统对于风机运行过程中的运行参数能够做到实时监控,进行过流保护。自动跑合系统可以做到一次3台甚至多台依次跑合,并对跑合试验中的运行电流进行实时监控和过流保护,大大提高了跑合试验的效率和安全性,减少了检测人员安装风机及接线的次数,降低了人工成本。图1和图2分别展示了风机人工跑合试验和无人监控自动跑合的流程。两者区别在于人工跑合最多一次两台,而自动跑合系统可以顺序多台风机跑合并实现自动保护功能。采用LabVIEW建立的风机跑合系统,具有成本低、开发周期短、操作便捷、易于调试和升级等优势[1]。

图1 人工跑合试验流程

图2 无人监控自动跑合流程

1 硬件系统

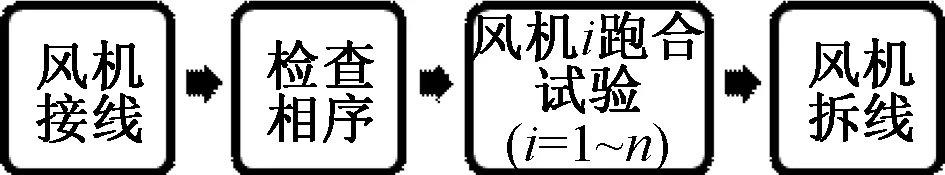

开关控制系统具体控制主电路图如图3所示,主要由一个24 V开关电源、一个8路USB继电器,7个三相固态继电器(直流控交流)组成。

图3 控制主电路图

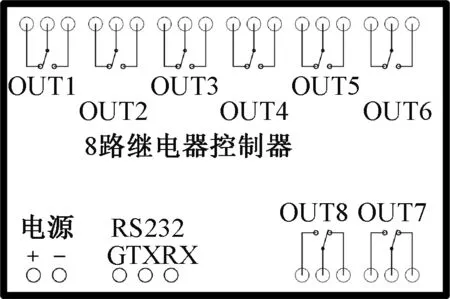

继电器控制器采用8路继电器控制板DAM0800(USB版),其内部有8个继电器模块,可以控制不超过250 V、10 A的电路通断,接口如图4所示[2],8个继电器模块均为单刀双掷开关。

图4 8路继电器控制板接口图

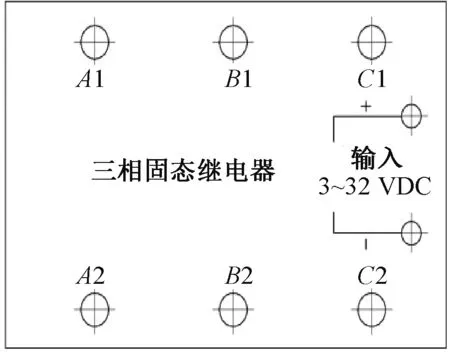

三相固态继电器具有可靠性高、响应速度快、寿命长、耐潮耐高温的特点[3],为了满足跑合试验中频繁开关的需要,本系统中采用三相固态继电器作为风机跑合的继电器。三相固态继电器的控制端为直流控制端,A1、B1、C1为三相交流电输入端,A2、B2、C2为三相交流电输出端,如图5所示。控制端采用3~32 V直流控制信号进行控制,间接驱动大电流交流负载。

图5 三相固态继电器示意图

主电路主要由相序切换模块、功率计切换模块和顺序开关模块三个功能模块组成。

相序切换模块是针对个别风机产品自身相序相反而设计的。通过相序切换模块可以自动进行电子换相,无须再重新接线。该模块采用单个继电器模块OUT7控制三相固态继电器1和2进行切换。三相固态继电器1和三相固态继电器2输入端接入电源的相序相反,其控制端分别接OUT7的常闭端和常开端,这样保证了两个三相固态继电器不会同时闭合,防止短路。

功率计切换模块主要是为了防止风机起动电流过大烧毁功率计而进行起动切换。该功能主要由8路继电器控制板中OUT8和三相固态继电器3和4完成。OUT8常闭端接三相固态继电器4的直流控制端,常开端接三相固态继电器3的直流控制端。风机起动时三相固态继电器4接通,等待风机运行平稳后切换至三相固态继电器3后功率计接通。

顺序开关模块由继电器模块OUT1、OUT2、OUT3和三相固态继电器5、6、7组成。3个模块的常开端分别接3个三相固态继电器的直流控制端,默认是断开状态。

2 软件系统

2.1 主体结构

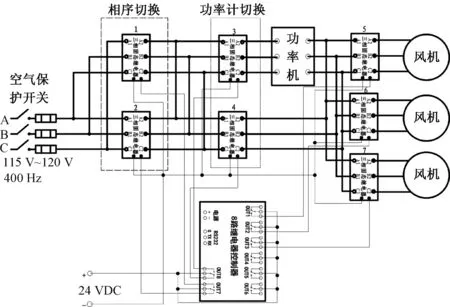

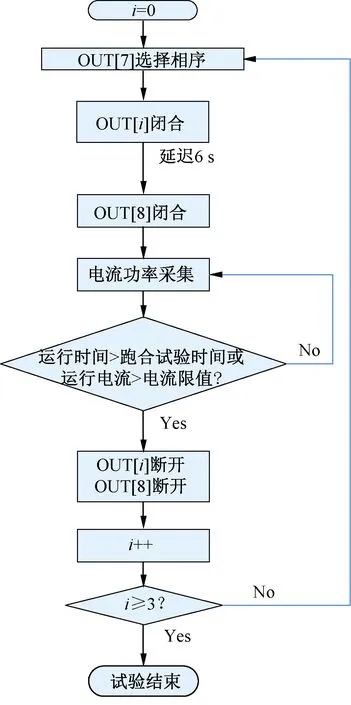

程序主要有相序检查、跑合试验两个部分。相序检查主要针对个别风机本身相序为反的情况,依次给每台风机短时通电让风机转动,检验人员根据转向是否正确来设定相序转换开关,减少人工接线次数。跑合试验事件为正式跑合试验过程,其过程流程图如图6所示。跑合试验程序需要电流功率数据采集和开关两个功能模块以及最后的整合程序。其中,关键技术是开关类技术和整合程序。

图6 跑合试验程序流程图

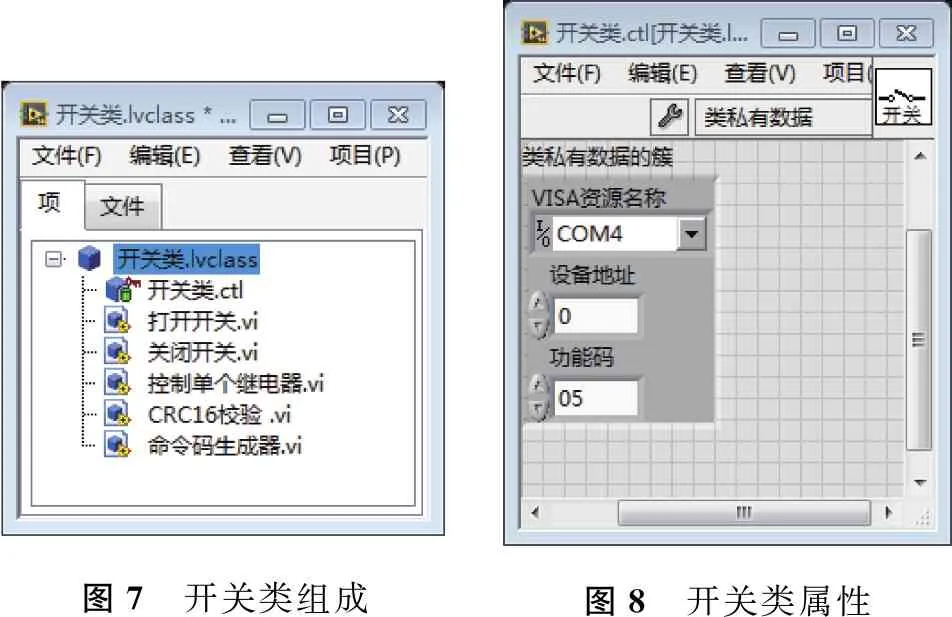

2.2 开关类设计

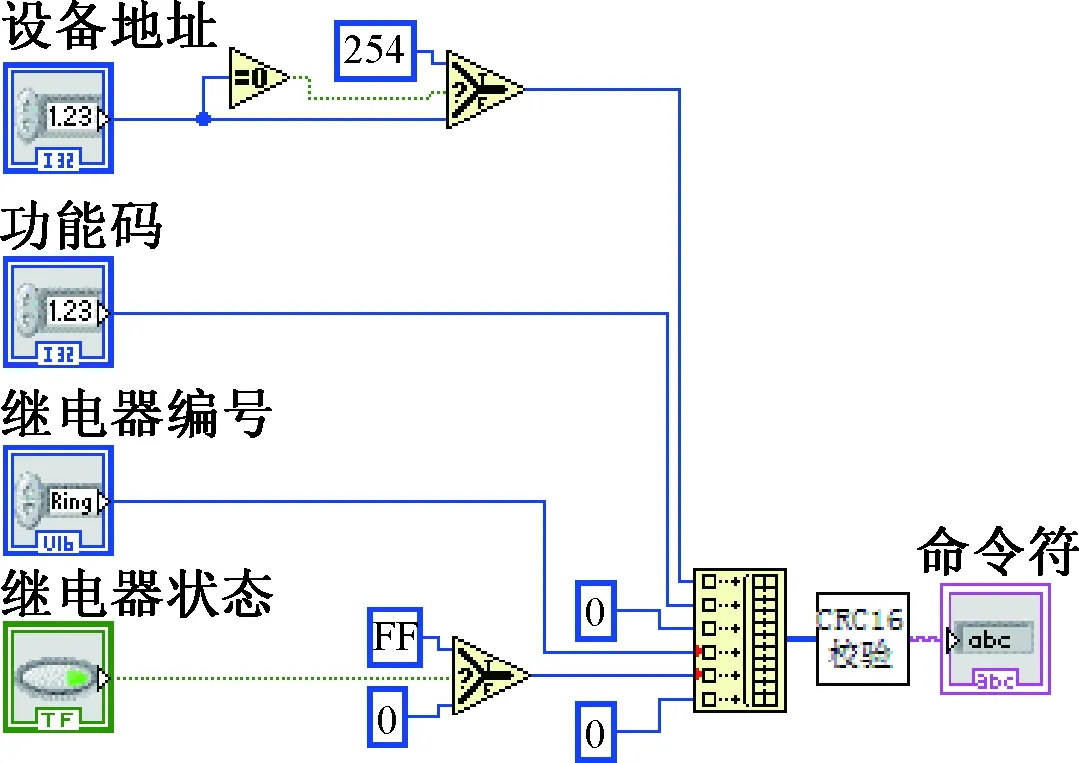

本文采用了面向对象的方法进行开关模块的开发。面向对象的程序设计方法是指在开发程序时以对象作为程序的基本模块,而不是以程序的功能和过程来划分模块。以对象作为程序的基本模块可以提高程序的重用性、灵活性和多态性[4]。具体开关类组成如图7所示,主要方法由打开开关、关闭开关、控制单个继电器3个方法以及CRC16校验码转换程序和命令码生成程序组成。开关类属性主要由Visa资源名称、设备地址、功能码组成,如图8所示。

图7 开关类组成图8 开关类属性

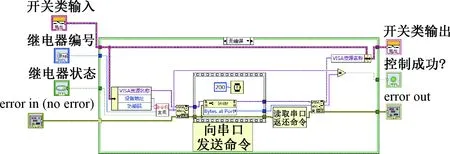

控制单个继电器为开关类的主要功能,其程序框图如图 9所示,具体由串口命令生成、发送串口命令和读取返回信息三个部分构成。根据继电器编号和状态实现对特定继电器的闭合断开控制。

图9 控制单个继电器程序框图

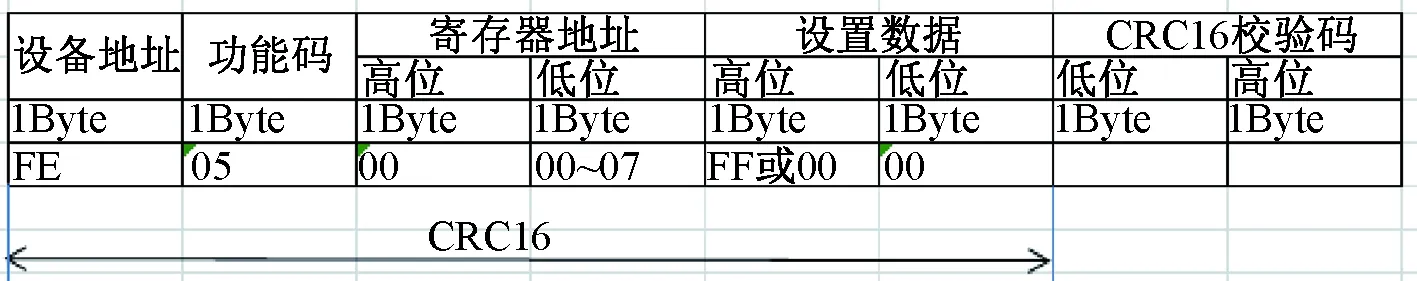

串口命令构成如图 10所示。串口命令生成的程序框图如图11所示。以OUT1闭合为例,按照串口命令组成方式,先组成前6位FE05 0000 FF00,根据前6位进行CRC16校验得出最后两位的校验码9835,最终得出OUT1闭合的串口命令为FE05 0000 FF00 9835。串口命令生成程序将要控制的继电器编号和状态作为输入参数,转换后输出串口命令,例如OUT1~OUT8的寄存器地址是0000~0007。

图10 串口命令组成

图11 串口命令生成程序框图

2.3 整体结构的设计

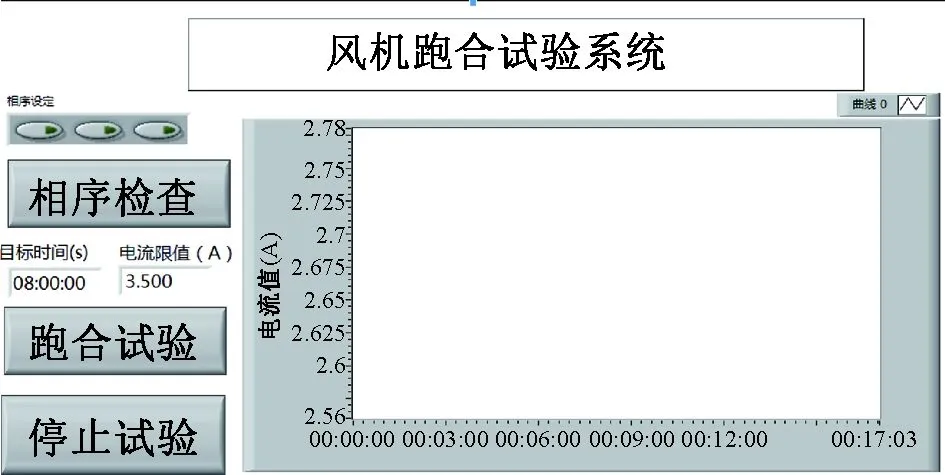

图12为风机跑合系统程序前面板。程序前面板主要有3个按钮:相序检查、跑合试验,停止试验。另外还有3个输入控件:其中布尔数组为相序设定,用于选择每台风机的相序;目标时间为跑合运行时间;电流限值为过流保护的电流限值。

图12 风机跑合系统前面板

事件分支结构包括相序检查、跑合试验、停止试验3个分支结构。

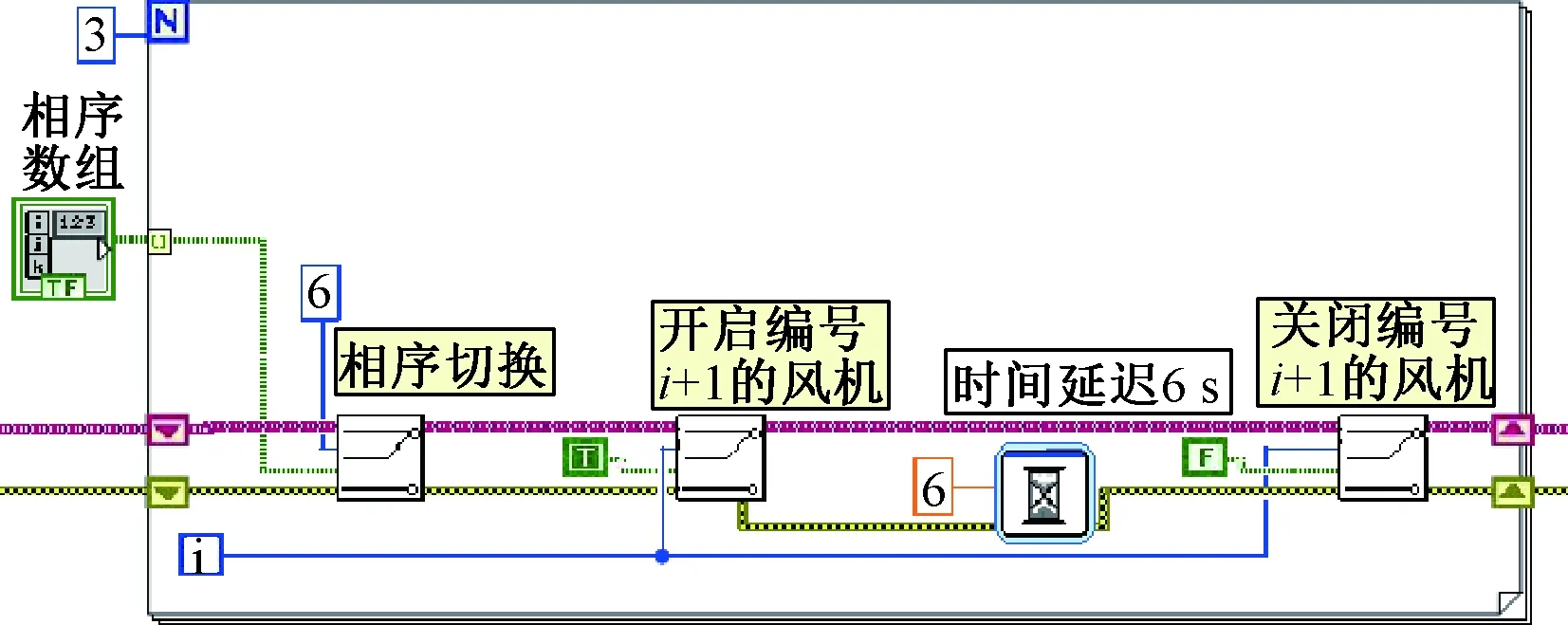

图13为相序检查按钮按下事件分支的程序框图。相序检查按钮被单击后,执行相序切换控制OUT7的状态,再打开OUT[i]的开关,延迟6 s后关闭OUT[i]的开关。人工检查风机运行的转向是否正确,如转向反了,就更改相序设定中对应的值。相序检查的目的是排除风机产品相序错误的故障,同时通过电子换相可以减少人工换相的工作量。

图13 相序检查事件分支程序框图

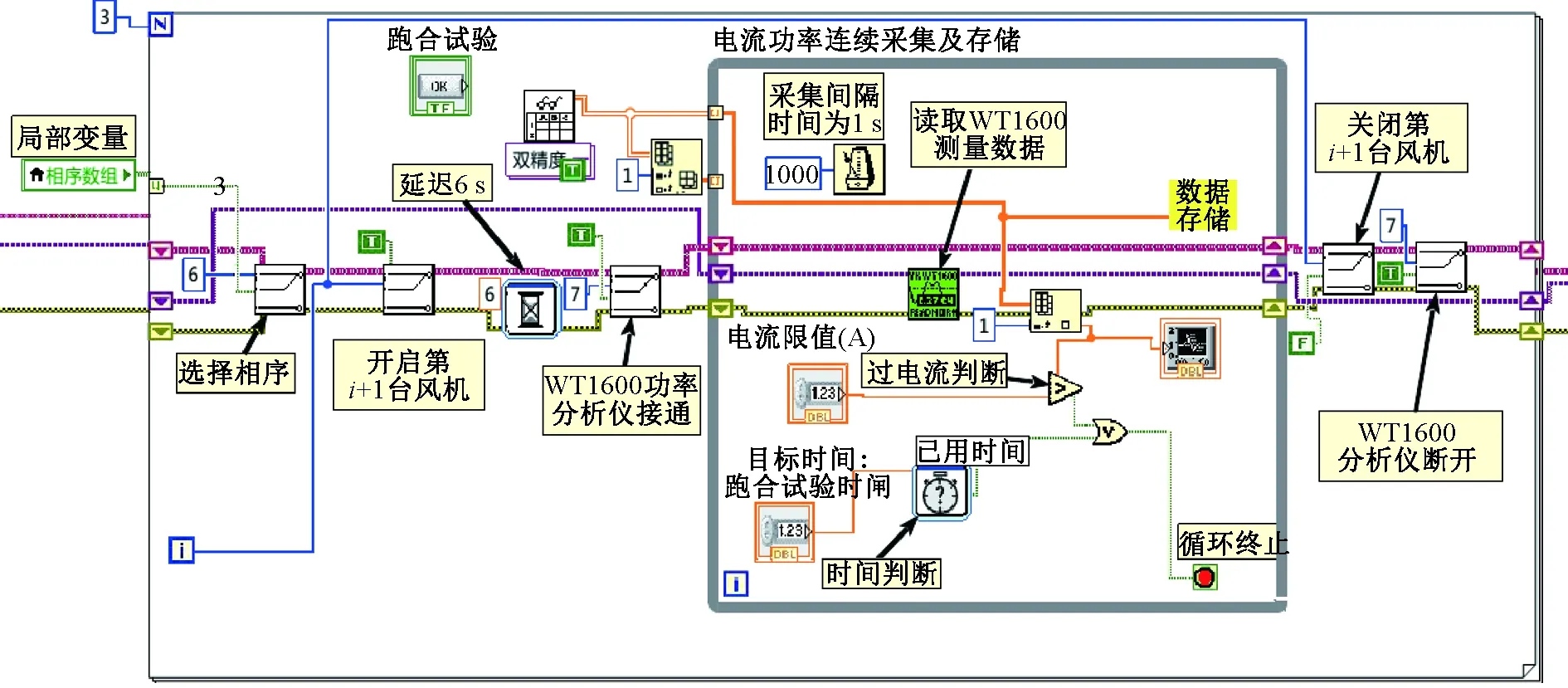

图14为跑合试验按钮值改变事件分支。图14中程序按照图6的程序流程图进行设计。顺序开关由For循环实现,For循环内部先根据相序设定进行相序转换,再打开风机开关,等待6 s后再切换功率测量开关执行While电流功率数据采集循环。While循环结束后关闭风机开关,同时WT1600功率分析仪断开。

图14 跑合试验事件分支程序框图

While循环实现电流功率采集存储、电流比较和定时功能,循环周期为1 s。电流功率采集采用WT1600的LabVIEW驱动中读取测量值子函数实现,输出类型为数组形式,数组第二个元素为电流值。采集的电流和功率值可以与采集时间一起存储在ACCESS数据库中。

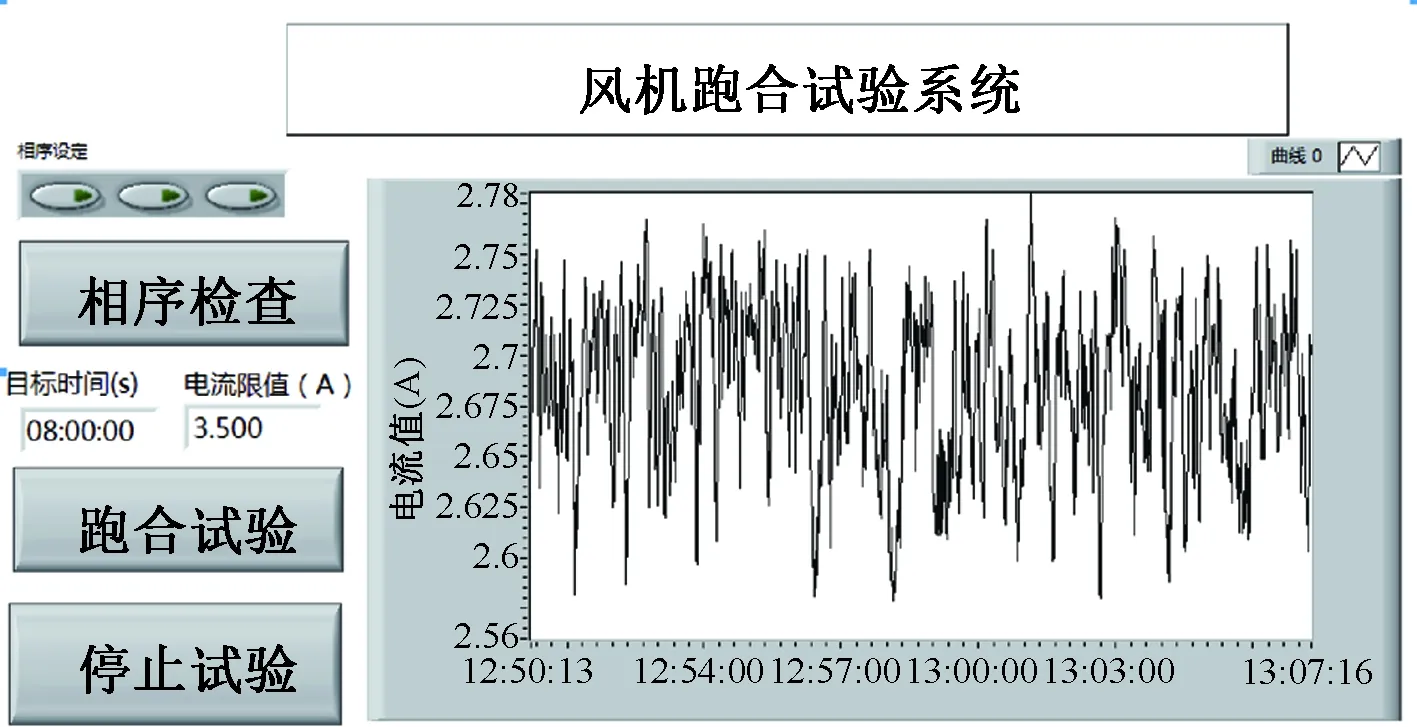

定时功能采用已用时间子函数实现。While循环终止的条件为采集电流值大于电流限值进行,值为真时停止;另一个条件为已用时间达到目标时间时结束端子输出为真。两个条件进行“或”的运算。跑合试验运行过程中的监控电流值显示在前面板上的波形图上。

3 系统试验与分析

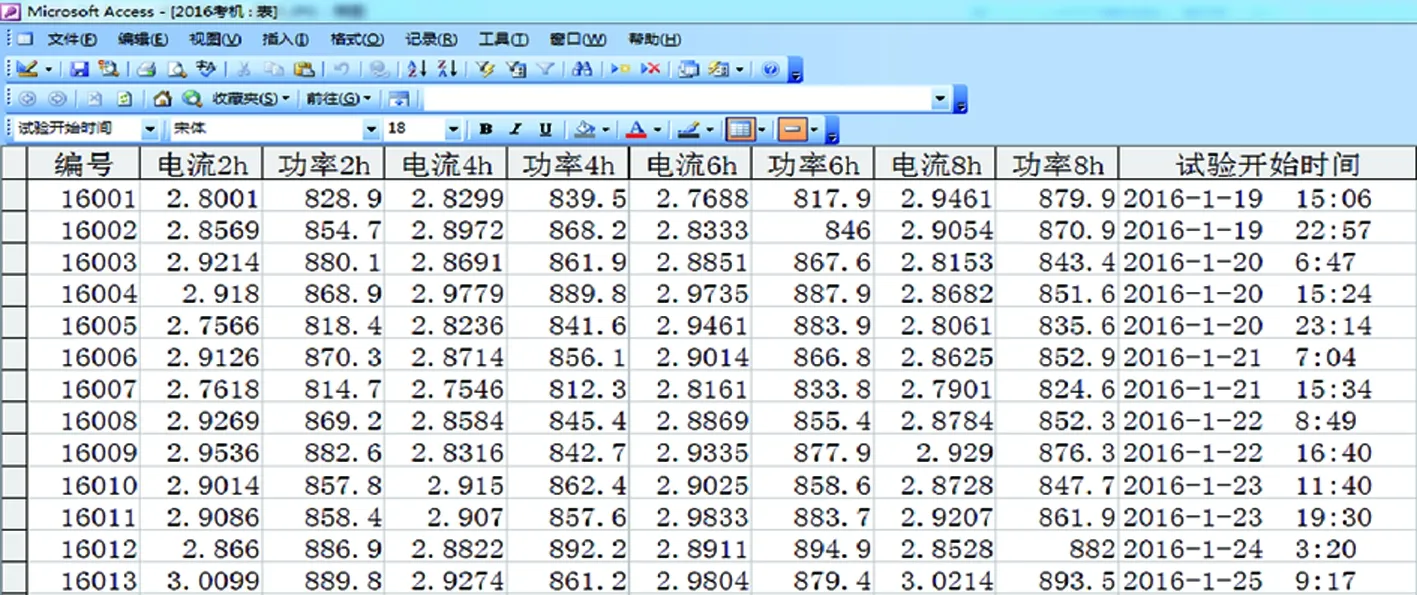

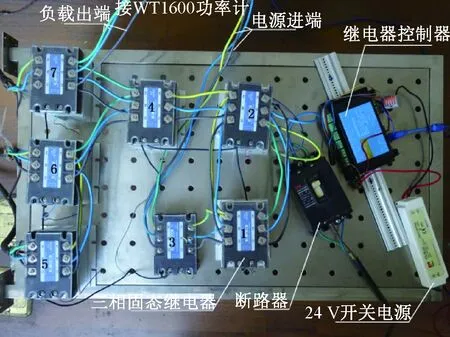

图15为2016年轴流风机跑合的部分试验数据。图 16为跑合系统控制主电路,由一个24 V开关电源、16 A的断路器、8路继电器控制器和7个三相固态继电器组成。三相固态继电器布置及接线方式与图 4相同。图 17为J190FZYD180型轴流风机跑合过程中电流波形图。

该跑合系统在2014年、2015年和2016年3年对一款轴流风机产品进行跑合试验,累计已进行了200多台风机的跑合试验。

图15 部分跑合试验数据

图16 控制主电路实物图

图17 风机跑合过程波形图

4 结 语

本文采用图形化虚拟仪器语言LabVIEW开发的基于个人计算机的风机跑合系统,采用面向对象的编程方法,可以大大提高编程的效率。试验证明,该系统能够有效地完成风机跑合试验,与传统的人工跑合方式相比,不仅降低了人工成本,还保证了风机跑合的安全性和可靠性,大大提高了风机跑合试验的效率。