电弧增材制造成形在线监测与控制研究进展及展望

熊俊 郑森木 陈辉

摘要:电弧增材制造以电弧为载能束逐层熔化金属丝材直至形成全焊缝金属构件,因其制造成本低、成形效率高、材料利用率高等优势而备受推崇。成形尺寸的自动检测与控制是推进电弧增材制造技术工程化应用、快速产业化必须解决的关键科学与技术挑战。主要从成形工艺调控、过程在线监测与控制角度阐述了国内外电弧增材制造成形控制技术的研究现状,以红外、电参数和视觉监测原理为出发点,重点分析了现有电弧增材制造在线监测与成形控制技术的研究进展与不足,提出了未来电弧增材制造成形在线监测与控制技术的主要发展方向。

关键词:电弧增材制造;成形工艺;在线监测;闭环控制

0 前言

金属增材制造作为整个先进制造技术体系中最为前沿和最有潜力的技术,为应对航空、航天及国防军工等现代化高端装备中大型复杂金属构件制造的技术挑战,提供了一条绿色、高效、柔性、低成本的最佳新技术途径[1]。着眼于夺取未来科技产业发展的战略制高点和话语权,世界科技强国不约而同地将增材制造技术作为未来产业发展新的增长点,旨在通过科技创新推动社会发展[2]。我国政府于2015年颁布了实施制造强国的战略规划《中国制造2025》[3],在十大重点领域中明确提出要重点发展增材制造工艺与装备。可见,推进增材制造技术的快速健康发展迫在眉睫。

金属增材制造热源主要有激光[4]、电子束[5]和电弧[6]。其中,电弧增材制造(Wire and Arc Additive Manufacturing,WAAM)以电弧为载能束逐层熔化金属丝材,适用于中大尺寸构件的高效近净成形(效率可优于500 cm3/h)[7],具有激光、电子束送粉式增材制造无法比拟的成形效率与成本优势,因而应用前景诱人。电弧增材制造载能束可分为:钨极氩弧(Gas Tungsten Arc,GTA)、熔化极气体保护电弧(Gas Metal arc,GMA)和等离子弧(Plasma Arc,PA)。

虽然近年来电弧增材制造技术取得了长足进步,但其在金属构件成形过程自动控制方面仍然面临很大挑战,其中丝材累积稳定性与尺寸精度的控制已成为长期制约该技术发展和应用的瓶颈[8]。电弧增材制造的理想目标是成形尺寸的可控化,即每个成形道与分层切片模型尺寸完全吻合。然而在实际电弧增材制造过程中,每成形一层,焊枪提升一个模型切片层高。众多扰动因素的作用,如:工艺参数波动、基板状况、热积累及前层成形状态等,致使成形层尺寸与模型切片尺寸难以保证一致。鉴于缺乏合适的成形层尺寸在线监测与自动控制策略,电弧增材制造过程存在强烈依赖人工干预、自动化程度低、金属构件生长形状与设计的三维模型难以完全吻合的问题,很大程度上限制了该技术的产业发展。由此可见,“ 成形稳定性与生长尺寸精细化自动检测与控制策略 ”是推进电弧增材制造技术工程化应用、快速产业化必须解决的关键科学与技术挑战。

文中主要从成形工艺、过程在线监测与控制等角度阐述了电弧增材制造成形控制技术的国内外研究现状,分析了电弧增材制造成形在线监测与控制研究中存在的主要问题,展望了未来电弧增材制造成形控制技术的发展方向。

1 工艺调控控制成形研究现状

调控电弧增材制造成形工艺是一种有效控制成形精度的方法,除优化基础工艺参量外[9-10],目前主流的研究手段有:工艺参数与成形尺寸建模、主动调控的手段降低成形热积累及增减材复合制造。

建立成形尺寸的离线预测模型是一种可行的控制成形尺寸的方式[11-12]。哈尔滨工业大学Xiong等[11]基于回归统计、神经网络等数学方法建立了工艺参数与成形尺寸的关系模型(见图1),该方法可提高成形精度,但电弧增材制造是一个多变量、强耦合、非线性的复杂系统,离线模型难以应对时变的电弧增材制造过程,且大多数离线模型没有考虑基板状况、多层堆积路径及热效应的作用,因而模型预测成形尺寸的精度有限。

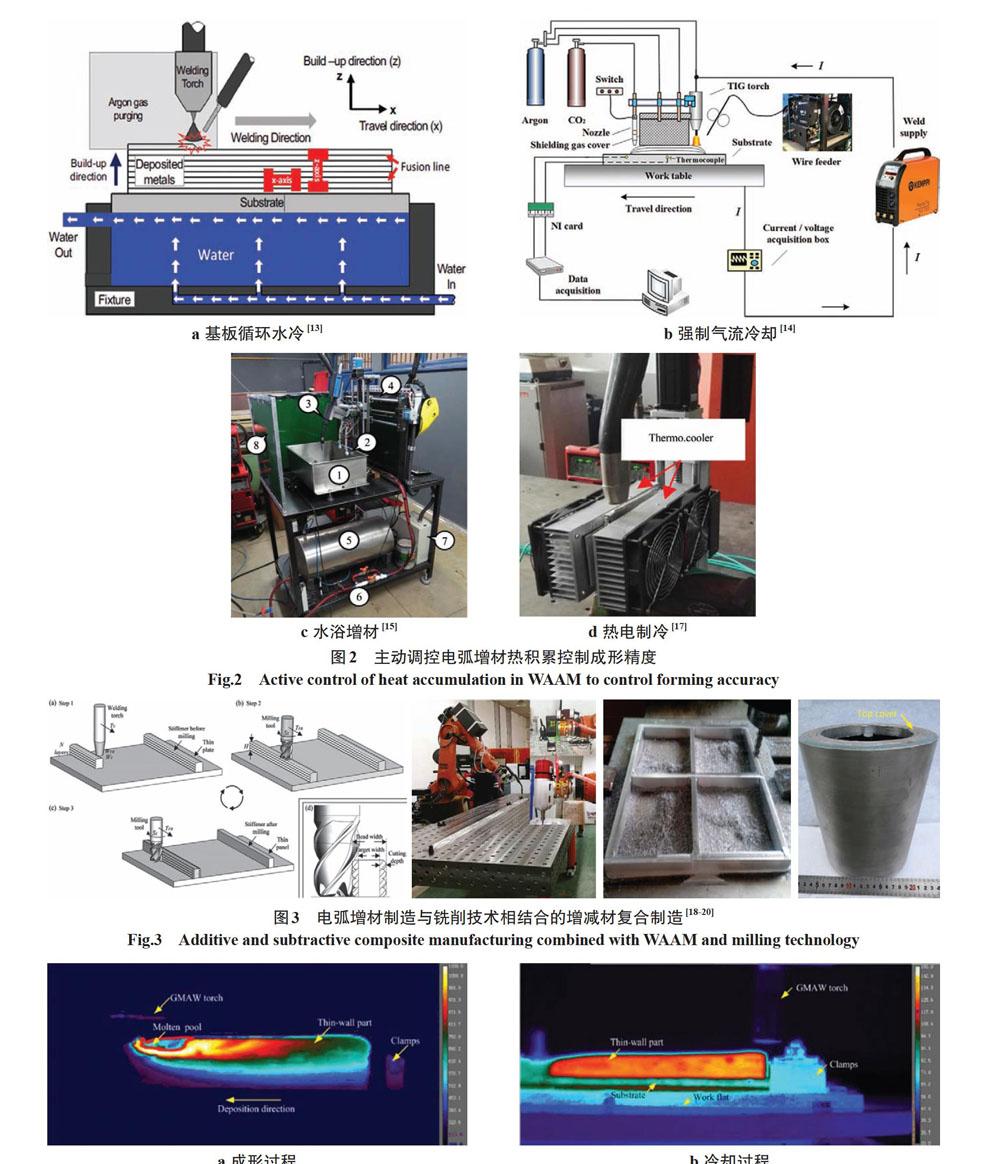

采用主动调控手段降低成形热积累并缩短层间等待时间,是一种有效提高薄壁件成形效率的途径,主要方法有以下几种:(1)基板通循环冷却水[13] (见图2a)。该方法可有效降低靠近基板处的成形层热积累,但对远离基板的成形层收效甚微。(2)成形层强制气流冷却[14] (见图2b)。澳大利亚卧龙岗大学Wu等通入低温气体对即将凝固的成形层进行冷却,可显著降低成形层的热积累并提高成形精度,但由于成形过程需要消耗大量低温气体,因此工艺相对复杂、制造成本较高。(3)水浴增材制造[15-16](见图2c)。乌贝兰迪亚联邦大学Scotti等[15]将基板置于工作水箱中,随成形高度的增加,逐渐提升循环冷却水位,该方法有望完全消除成形热积累,然而成形件尺寸易受水箱大小的制约。(4)热电制冷[17](见图2d)。北京工业大学Shi等将热电制冷器紧靠薄壁件侧壁,通过热电效应制冷降低热积累,但该技术仅适用于直壁结构,对复杂路径的薄壁结构件难以奏效。

为进一步提高电弧增材成形制造精度,利用电弧增材与传统铣削结合的复合增材技术[18-20],即通过“ 增量 ”和“ 减量 ”工位频繁切换实现构件生长精度的控制(见图3),也是一种有效途径,但其主要侧重于金属构件的精加工,且增、减材频繁切换增加了制造成本和时间。

2 成形在线监测与控制研究现状

电弧增材制造是一个多变量、强耦合、非线性的复杂系统,建立其精确的理论解析模型十分困难。为提高成形精度,加强对这一过程的实时监测与控制无疑是一种行之有效的方法。传统的电弧焊接过程主要侧重于焊缝熔透的监测与控制,而电弧增材制造注重成形层宽度与高度尺寸的监测与控制。目前,常用的成形传感技术主要有红外、电参数及视觉传感。

2.1 红外监测与控制

红外监测在电弧增材领域的研究最早可追溯到1998年英国诺丁汉大学Spencer等[21]采用GMA热源成形金属构件,红外测温装置对成形热输入进行控制,降低成形件表面粗糙度,如果层间温度过高,则停止成形,待层间温度降至设定值再继续成形。值得注意的是,该方法虽然提高了成形精度,但反馈的信息量相对较少,同时大大降低了电弧增材的成形效率。2017年哈尔滨工业大学Yang等[22]采用红外热像仪捕获了GMA增材制造过程温度场(见图4),发现增加层间等待时间可显著提高堆积层成形精度。虽然红外传感可以显示熔池与凝固金属的轮廓信息,但其设备体积大、成本昂贵,需要准确的被测物体发射率参數,应用范围受到一定限制。

2.2 电参数监测与控制

电参数传感通过采集电弧增材过程中的成形电流、电压信号,从而间接表征成形过程的稳定性[23]。2011年意大利卡塔尼亚大学Bonaccorso等[24]探讨了弧压传感在GTA增材制造中应用的可行性,根据弧压与弧长的线性关系,以弧压(见图5a)为被控量,送丝速度为控制量,设计了一个线性控制器(见图5b),完成构件生长稳定性的控制(见图5c)。虽然弧压是弧长的有效表征参量,但易受干扰且对弧长的分辨率较低,主要适用于控制精度要求不高的场合。

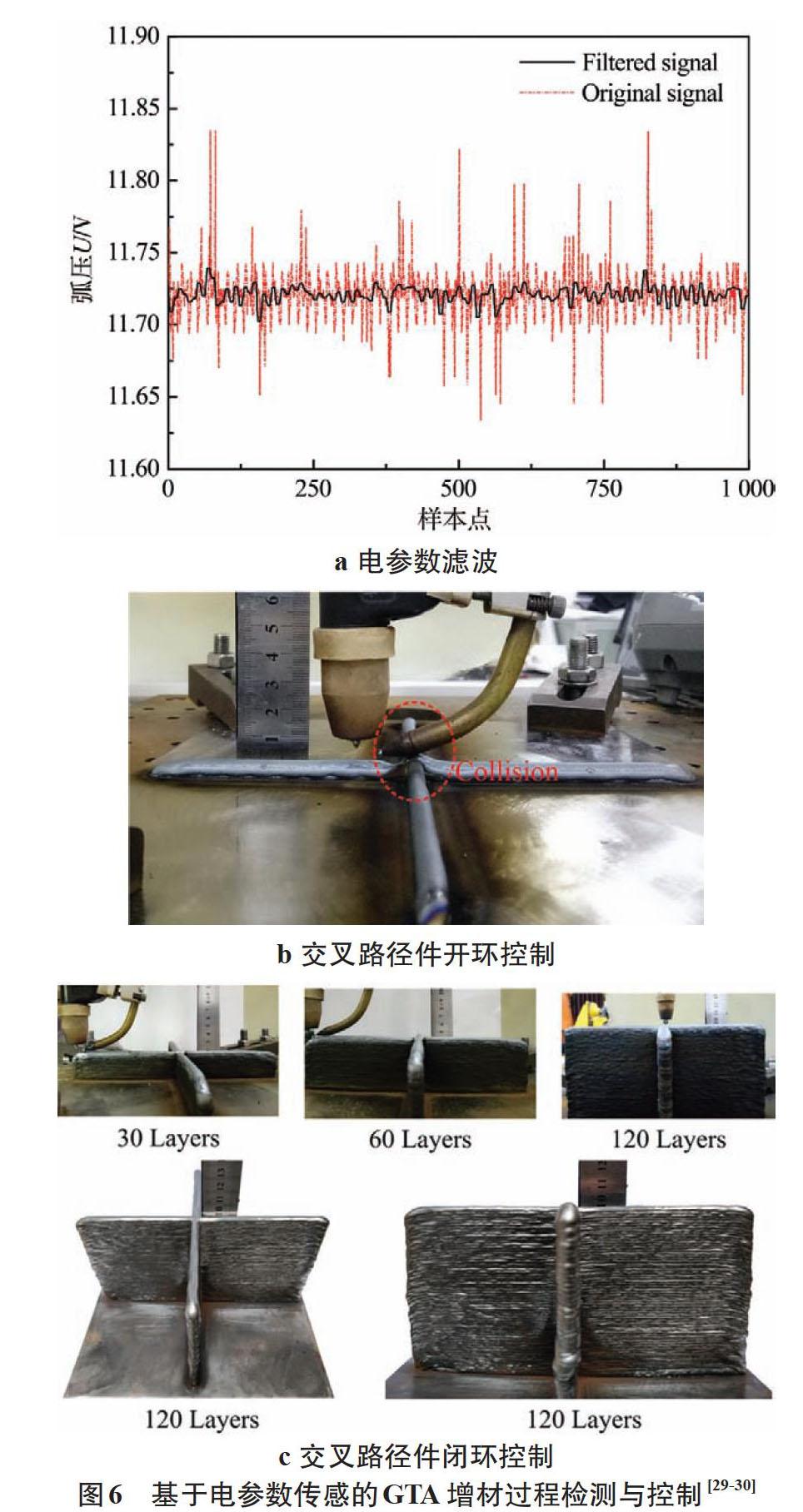

GTA因其设备成本低、电弧稳定、电流与送丝分离可控、成形精度高等显著优点,已成为钛合金[25]、镍基合金[26]、镁合金[27]及高强铝合金[28]等金属构件高品质电弧增材制造的主要热源。GTA增材制造的最优弧长一般在3~6 mm,对成形过程稳定性控制要求更为苛刻。由于存在众多扰动因素,难以保证成形层尺寸与焊枪提升高度一致,尤其是多层成形后,弧长波动较大,严重影响过程稳定性与成形精度。如果弧长过短,丝材扎入固态堆积层,送丝受阻;倘若弧长过长,电弧能量分散,熔化的丝材呈大滴过渡,成形稳定性急剧下降,导致后续成形终止。西南交通大学Xiong等[29-30]开发了GTA增材制造虚拟电弧电压传感系统,虚拟电压表征成形高度且检测滞后小,基于小波包分析算法对弧压进行滤波(见图6a),开发了PID-模糊复合控制器,提出了控制变量为熔丝量的控制策略,全面提升了GTA增材制造的稳定性,针对交叉路径结构件GTA增材制造交叉点处高度凸起难题(见图6b),提出交叉路径处自动减少填丝量的控制策略,实现交叉路径处填丝量的自动闭环控制,有效提高了交叉路径金属结构件GTA增材制造成形稳定性与过程自动化程度(见图6c)。

2.3 视觉监测与控制

视觉传感凭借其成本低、信息量丰富、模仿人类视觉等优点,成为电弧增材制造过程最具应用前景的传感方式之一。视觉实时检测与反馈闭环控制是提高电弧增材制造过程稳定性和尺寸生长精度的有效方法。根据是否存在辅助光源,视觉传感可分为激光主动视觉和被动视觉。激光主动视觉方面最具代表性的是2002年美国塔夫斯大学学者[31]开展的GMA增材制造监测与控制的研究,通过投射激光条纹测量堆积层几何形貌(见图7a),采集条纹图像(见图7b),设计了双输入(堆积宽度和堆积高度)双输出(送丝速度和行走速度)自适应控制器,建立了Smith预估模型对成形尺寸进行补偿。但由于激光条纹距离电弧中心为25.4 mm,致使检测系统滞后大,且Smith预估模型在基板上建立,未考虑多层堆积热效应的影响,因此模型补偿效果有限,同时忽略了输入输出变量间的强耦合,难以大幅提高成形控制精度。2016年哈尔滨工业大学韩庆璘[32]基于激光视觉识别了厚壁构件GMA增材成形道轮廓信息,设计了PID控制器,对比了恒定参数和闭环控制效果(见图8)。文献[32]中激光条纹到电弧中心的距离为35 mm。

被动视觉传感无需外加辅助光源,直接利用弧光的辐射照明熔池与凝固层区域[33]。2017年英国克兰菲尔德大学Williams教授团队[34]采用被动视觉在线测量了PA增材制造熔池几何尺寸(见图9)。2004年美国南卫理公会大学Kovacevic 教授[35]利用被动视觉对铝合金变极性GTA增材制造弧长进行监控(见图10),通过调节GTA枪的高度,实现成形过程弧长的恒定控制,然而该调控思想完全不符合电弧增材制造中堆积高度与模型切片高度保持一致的基本理念。

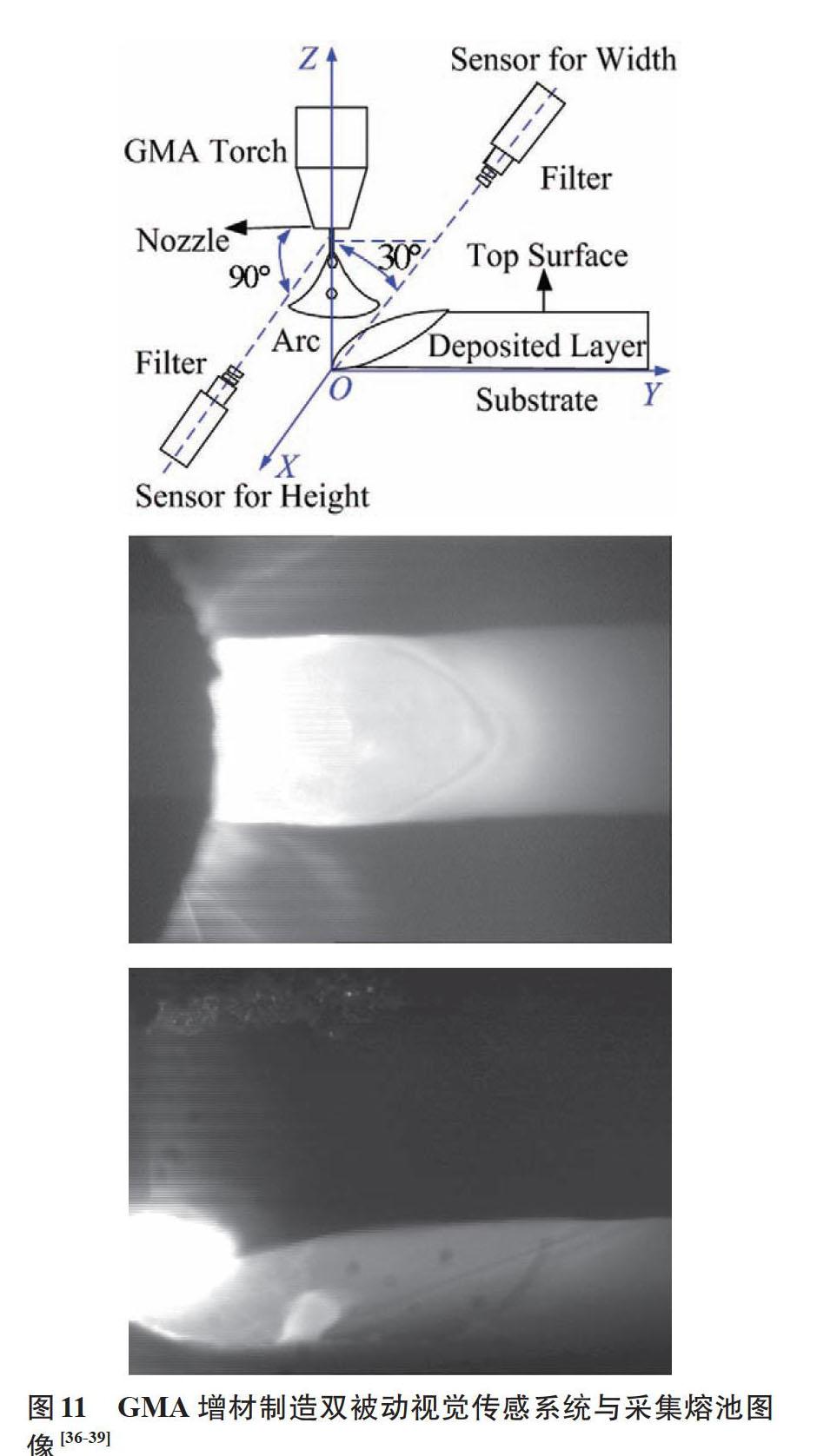

基于熔池难以及时凝固的特点,哈尔滨工业大学Xiong等[36]设计了双被动视觉感知系统直接监测GMA增材制造熔池尾部堆积层宽度与高度,如图11所示,提取了堆积层特征尺寸,检测位置距离电弧中心约18 mm,与文献[31]相比,有效减小了检测系统的滞后;设计了单神经元自学习控制器与自适应控制器,分别实现了成形层恒定宽度[37]、变宽度[38]、成形高度[39]的单变量控制,提高了成形过程稳定性,尺寸控制精度优于0.5 mm。

澳大利亚卧龙岗大学Xia等[40]采用被动视觉系统监测GMA增材制造过程的熔池宽度参量,开发了图像处理算法流程来提取熔池宽度信息,设计了模型预测控制器,通过在线调节成形电流,实现了层内变宽度的控制,如图12所示。

西南交通大学Xiong等[41-42]设计了基于棱镜折射的单CCD虚拟双目立体视觉系统,开发了左右图像相对立体视觉标定算法,研究了不同匹配算法对熔池三维形貌重建精度与效率的影响,突破了GMA增材成形质量三维在线监测的技术瓶颈,设计了模糊控制器及其仿真系统,开展了成形宽度的闭环控制,如图13所示。基于液态熔池表面波动大、凝固金属表面振动小的特点,开发了一种连续图像处理的GTA增材熔池与固态金属界面识别算法[43],设计了积分分离PID控制器算法及其参数仿真系统,实现了被动视觉监测的GTA增材过程的稳态控制[44],如图14所示。

3 結论与展望

电弧增材制造作为金属增材制造技术的一个重要分支,特别适合大型复杂高端装备结构件的制造,是需要大力发展的研究方向。电弧增材制造在成形控制方面的要求较传统焊接过程更为苛刻,由于缺乏合适的成形层尺寸在线监测与自动控制策略,成形过程强烈依赖人工干预,自动化程度低,如何促使其从“ 定性 ”走向“ 定量 ”,从“ 经验 ”走向“ 科学 ”,从“ 开环 ”走向“ 闭环 ”,是今后研究工作的重点。文中主要总结了电弧增材制造成形在线监测与控制研究进展,并指出今后尚需在以下几个方面进行探索:

(1)需要大力开展电弧增材制造成形层熔池宽度与层高的多变量同步在线监测与实时控制。

(2)开发简单实用且适用于复杂空间曲面金属构件电弧增材制造的在线监测与控制策略。

(3)多层多道厚壁结构件电弧增材制造成形在线监测与控制研究还尤为匮乏,需要进一步深入研究。

(4)考慮到单一传感器智能感知信息受限,亟待深入开展多传感信息融合的电弧增材制造成形质量预测与控制。

参考文献:

王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报,2014,35(10):2690-2698.

黄卫东.材料3D打印技术的研究进展[J].新型工业化,2016,6(3):53-70.

国务院关于印发《中国制造2025》的通知[EB/OL]. [2015-05-08]. http://www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

Gu D D,Xia M J,Dai D H. On the role of powder flow behavior in fluid thermodynamics and laser processability of Ni-based composites by selective laser melting[J]. International Journal of Machine Tools and Manufacture,2019(137):67-78.

Cordero Z C,Meyer H M,Nandwana P,et al. Powder bed charging during electron-beam additive manufacturing[J]. Acta Materialia,2017(124):437-445.

Ding D H,Pan Z X,Cuiuri D,et al. Wire-feed additive manufacturing of metal components:technologies,developm-ents and future interests[J]. International Journal of Advanced Manufacturing Technology,2015(81):465-481.

Williams S W,Martina F,Addison A C,et al. Wire+arc additive manufacturing[J]. Materials Science and Technology,2016(32):641-647.

Kazanas P,Deherkar P,Almeida P,et al. Fabrication of geometrical features using wire and arc additive manufacture

[J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2012(226):1042-1051.

Li Y J,Xiong J,Yin Z Q. Molten pool stability of thin-wall parts in robotic GMA-based additive manufacturing with various position depositions[J]. Robotics and Computer-Integrated Manufacturing,2019(56):1-11.

Xiong J,Yin Z Q,Zhang W H. Forming appearance control of arc striking and extinguishing area in multi-layer single-pass GMAW-based additive manufacturing[J]. International Journal of Advanced Manufacturing Technology,2016(87):579-586.

Xiong J,Zhang G J,Hu J W,et al. Bead geometry prediction for robotic GMAW-based rapid manufacturing through a neural network and a second-order regression analysis[J]. Journal of Intelligent Manufacturing,2014,25(1):157-163.

Geng H B,Xiong J T,Huang D,et al. A prediction model of layer geometrical size in wire and arc additive manufacture using response surface methodology[J]. International Journal of Advanced Manufacturing Technology,2017(93):175-186.

Yi H J,Kim J W,Kim Y L,et al. Effects of cooling rate on the microstructure and tensile properties of wire-arc additive manufactured Ti-6Al-4V alloy[J]. Metals and Materials International,2020,26(8):1235-1246.

Wu B T,Pan Z X,Chen G Y,et al. Mitigation of thermal distortion in wire arc additively manufactured Ti6Al4V part using active interpass cooling[J]. Science and Technology of Welding and Joining,2019,24(5):484-494.

Scotti F M,Teixeira F R,da Silva L J,et al. Thermal management in WAAM through the CMT Advanced process and an active cooling technique[J]. Journal of Manufacturing Processes,2020(57):23-35.

段梦伟. 水浴GTA增材制造成形特性与工艺研究[D]. 江苏:南京理工大学,2018.

Shi J B,Li F,Chen S J,et al. Effect of in-process active cooling on forming quality and efficiency of tandem GMAW-based additive manufacturing[J]. International Journal of Advanced Manufacturing Technology,2019(101):1349-1356.

Nikam S H,Jain N K,Sawant M S. Optimization of parameters of micro-plasma transferred arc additive manufacturing process using real coded genetic algorithm[J]. International Journal of Advanced Manufacturing Technology,2020(106):1239-1252.

Zhang S,Zhang Y Z,Gao M,et al. Effects of milling thickness on wire deposition accuracy of hybrid additive/subtractive manufacturing[J]. Science and Technology of Welding and Joining,2019,24(5):375-381.

Ma G C,Zhao G,Li Z H,et al. Optimization strategies for robotic additive and subtractive manufacturing of large and high thin-walled aluminum structures[J]. International Journal of Advanced Manufacturing Technology,2019(101):1275-1292.

Spencer J D,Dickens P M,Wykes C M. Rapid prototyping of metal parts by three-dimensional welding[J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,1998,212(3):175-182.

Yang D Q,Wang G,Zhang G J. Thermal analysis for single-pass multi-layer GMAW based additive manufacturing using infrared thermography[J]. Journal of Materials Processing Technology,2017(244):215-224.

李玉龍,张华,张光云,等.基于TIG 堆焊技术的低碳钢零件精密快速成形[J].焊接学报,2009(9):37-40.

Bonaccorso F,Cantelli L,Muscato G. An arc welding robot control for a shaped metal deposition plant:modular software interface and sensors[J]. IEEE Transactions on Industrial Electronics,2011(58):3126-3132.

Wang J,Lin X,Wang J T,et al. Grain morphology evolution and texture characterization of wire and arc additive manufac-tured Ti-6Al-4V[J]. Journal of Alloys and Compounds,2018(768):97-113.

Wang J F,Sun Q J,Wang H,et al. Effect of location on microstructure and mechanical properties of additive layer manufactured Inconel 625 using gas tungsten arc welding[J]. Materials Science and Engineering:A,2016(676):395-405.

Guo J,Zhou Y,Liu C M,et al. Wire arc additive manufactu-ring of AZ31 magnesium alloy:grain refinement by adjusting pulse frequency[J]. Materials,2016(9):823.

Bai J Y,Fan C L,Lin S B,et al. Effects of thermal cycles on microstructure evolution of 2219-Al during GTA-additive manufacturing[J]. International Journal of Advanced Manufacturing Technology,2016(87):2615-2623.

Zhu B B,Xiong J. Increasing deposition height stability in robotic GTA additive manufacturing based on arc voltage sensing and control[J]. Robotics and Computer-Integrated Manufacturing,2020(65):101977.

Xiong J,Zhu B B,Chen H,et al. Peak elimination of cross structures in wire and arc additive manufacturing using closed-loop control[J]. Journal of Manufacturing Processes,2020(58): 368-376.

Doumanidis C,Kwak Y M. Multivariable adaptive control of the bead profile geometry in gas metal arc welding with thermal scanning[J]. International Journal of Pressure Vessels and Piping,2002(79):251-262.

韓庆璘. 弧焊机器人增材制造成形信息检测及控制研究[D]. 黑龙江:哈尔滨工业大学, 2016.

陈华斌,孔萌,吕娜,陈善本.视觉传感技术在机器人智能化焊接中的研究现状[J]. 电焊机,2017,47(3):1-7.

Comas T F,Diao C L,Ding J L,et al. A passive imaging system for geometry measurement for the plasma arc welding process[J]. IEEE Transactions on Industrial Electronics,2017(64):7201-7209.

Wang H J,Jiang W H,Ouyang J H,et al. Rapid prototyping of 4043 Al-alloy parts by VP-GTAW[J]. Journal of Materials Processing Technology,2004(148):93-102.

Xiong J,Zhang G J. Online measurement of bead geometry in GMAW-based additive manufacturing using passive vision[J]. Measurement Science and Technology,2013(24):115103.

Xiong J,Zhang G J,Qiu Z L,et al. Vision-sensing and bead width control of a single-bead multi-layer part: material and energy savings in GMAW-based rapid manufacturing[J]. Journal of Cleaner Production,2013(41):82-88.

Xiong J,Yin Z Q,Zhang W H. Closed-loop control of varia-ble layer width for thin-walled parts in wire and arc additive manufacturing[J]. Journal of Materials Processing Technology,2016(233):100-106.

Xiong J,Zhang G J. Adaptive control of deposited height in GMAW-based layer additive manufacturing[J]. Journal of Materials Processing Technology,2014(214):962-968.

Xia C Y,Pan Z X,Zhang S Y,et al. Model predictive control of layer width in wire arc additive manufacturing[J]. Journal of Manufacturing Processes,2020(58):179-186.

Xiong J,Shi M H,Liu Y P,et al. Virtual binocular vision sensing and control of molten pool width for gas metal arc additive manufactured thin-walled components[J]. Additive Manufacturing,2020(33):101121.

Yin Z Q,Xiong J. Stereovision measurement of layer geometry in wire and arc additive manufacturing with various stereo matching algorithms[J]. Journal of Manufacturing Processes,2020(56):428-438.

Jun Xiong,Yupeng Pi,Hui Chen. Deposition height detection and feature point extraction in robotic GTA-based additive manufacturing using passive vision sensing[J]. Robotics and Computer-Integrated Manufacturing,2019(59):326-334.

Jun Xiong,Guangchao Liu,Yupeng Pi. Increasing stability in robotic GTA-based additive manufacturing through optical measurement and feedback control[J]. Robotics and Computer-Integrated Manufacturing,2019(59):385-393.