海洋油基钻屑处理用锤磨式热分离系统的研制*

李斌 王传鸿 吴坤坤 韩金权 张贵磊 张忠亮

(1.中海油田服务股份有限公司油田化学事业部 2. 四机赛瓦石油钻采设备有限公司)

0 引 言

近年来,海上石油勘探开发业务迅速发展,由此产生的钻井与完井废弃物对环境的影响越来越严重,特别是对海洋生态环境造成无法挽救的后果。含油钻屑是钻井与完井过程中被钻井液包裹及被带到地面的井内岩屑,属于钻井污染物中的固体污染物。钻井中的含油污泥、散失的钻井液材料(重晶石、膨润土粉和堵漏剂等)、凝固的水泥废浆,以及其他废弃物统称为固体污染物。

2000年3月颁布的《北大西洋和东大西洋环境保护委员会标准》中指明,向海洋排放的钻屑含残留矿物油的质量分数要低于1%。我国《海洋环境保护法》第五十一条规定,海洋石油钻井船、钻井平台和采油平台的含油污水油性混合物必须经处理达标后排放,钻井所使用的油基钻井液和其他有毒复合钻井液不得排放入海。目前,海上钻井废弃物的处理工艺仅限于排放、回注或运回岸上处理,而国内常用于陆地固废处理的工艺,如固化技术[1]、生物分解技术[2]、化学萃取技术[3]及燃烧技术[4]等,由于存在无法回收基础油、处理时间长、占地面积大和存在明火等缺点,无法满足在海上平台的使用要求。

国外海上油泥处理经验丰富,技术已比较成熟。其中Thermtech公司最早提出的锤磨式热分离技术[5]被广泛采纳,其处理温度在中低温度范围能遏制二噁英的产生[6],处理后的固相含油质量分数可低于1%,满足排海要求[7-8]。作为一种物理修复方法,锤磨式热分离技术具有污染物处理范围广、处理速率高、设备可移动以及修复后土壤可再利用等优点,特别适用于挥发性、半挥发性及难挥发性有机物、挥发性无机物的土壤修复[9]。然而国内对锤磨式热分离技术的研究较晚,研究内容多为锤磨机的综述性介绍[10-12]。虽然中国石油大学、西南石油大学和川庆钻探工程有限公司钻采工程技术研究院等在理论上对该技术进行了研究并尝试研制了工程样机,但目前仍未有成熟产品投放市场。为此,中海油田服务股份有限公司油田化学事业部和四机赛瓦石油钻采设备有限公司联合开发了锤磨热分离的核心技术,研制了新型锤磨式热分离系统,完善了锤磨热分离流程,实现了此项技术与装备的国产化和工业化应用。该系统的研制成功为我国海洋油气领域环保发展提供了强有力的技术支撑。

1 锤磨式热分离系统技术分析

1.1 系统结构

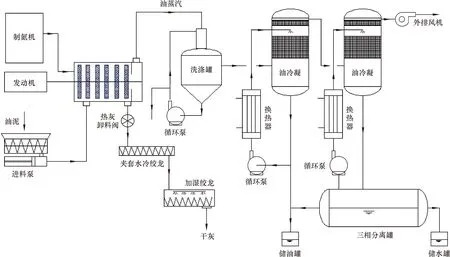

锤磨式热分离系统总体设计方案如图1所示。锤磨式热分离系统工作流程包括运输进料、锤磨分离、卸料、油水分级冷凝冷却以及固相处理等。运输进料包含1个钻井液搅拌罐和1台双缸液压活塞泵,锤磨分离包含1台锤磨热分离器和动力输入设备,卸料由1个夹套水冷绞龙和1台加湿喷淋机组成,油水分级冷凝冷却包含洗涤罐、油冷凝罐、水冷凝罐和三相分离器。

1.2 锤磨分离器

锤磨分离器是系统的核心部件,与常规的固废处理器相比,锤磨分离器具有反应器内温度均匀,处理过程无明火,钻屑从进入反应器到处理结束需要的时间短以及反应器占地面积小等特点。

图2是锤磨分离器的三维结构图。锤磨分离器由转筒及装有若干锤臂的主轴构成,筒体上开有进、出料口和蒸汽出口,用以实现钻屑的输入、输出和气体的排出。转子由电动机拖动高速旋转,旋转将岩屑的较重部分压向定子的内壁。转子使材料床内堵颗粒相互之间不断摩擦,从而产生热量,使油和水蒸发。不同于其他锤磨设备,锤磨分离器的进料口开在筒壁上,优点是钻屑进入反应器时能直接与高温旋转的砂子充分紧密接触,使含油钻屑瞬间干燥,从而更容易与罐内砂子混合,实现快速分离。结构上设计每片转子包含4片锤臂,相邻转子锤臂交错布局并紧密排列,既消除搅拌过程中颗粒在叶片间距内堆积,同时也增大了颗粒和筒壁的摩擦因数,这也符合相关仿真计算[13]的结论。锤臂间留出充足的蒸汽通道以方便蒸汽在中心流动。在蒸汽出口端设置扫灰筒,作用是将从蒸汽中沉积的灰搅动以防止其堵塞出气口。转子系统与筒体间的密封采用高温盘根密封,在轴承外侧采用循环水冷却,保证轴承温度在60 ℃以下。同时在蒸汽出口端的管壁上缠绕伴热带,设备在开机前及停机后通过伴热带加热管道,能减少油蒸汽在管壁冷凝,有效避免冷凝油吸附干灰而堵塞管道。而锤磨转子的顶端和筒体内部经过碳化钨堆焊处理,可大大减缓因摩擦而导致反应器损坏。

1—进料泵;2—锤磨分离机;3—卸料阀;4—水冷绞龙;5—喷淋加湿机;6—洗涤罐;7—油冷凝罐;8—水冷凝罐;9—冷却水罐;10—三相分离器;11—冷却风机;12—主电机;13—制氮机;14—液压站。

图2 锤磨分离器结构图Fig.2 Structure of hammer grinding separator

1.3 主要参数

锤磨反应器的处理能力为2 t/h,处理温度为270~330 ℃,工作转速为500~650 r/min,驱动电机输入功率550 kW,反应器筒体直径1 m、长度1 m,处理的钻屑能满足含油质量分数低于1%的排放标准,回收油可用于生产复配。

2 试验与分析

2019—2020年,中海油田服务股份有限公司油田化学事业部与四机赛瓦石油钻采设备有限公司先后分阶段进行了3次试验。试验目的是获取设备的实际处理能力、功率需求、锤磨反应器的处理温度、处理后固相含油质量分数及回收油含固质量分数,并分析设备各参数之间的相互关系,实现设备处理的自动化。

2.1 系统流程

锤磨式热分离系统流程如图3所示。含油钻屑经过振动筛过滤较大杂质后落入钻井液罐,通过搅拌轴搅拌后泵入锤磨分离器,锤磨分离器转子高速旋转,使物料在筒体内形成环形圈层,通过摩擦生热使物料温度升高,锤磨分离器内的温度控制在290~310 ℃之间,处理完的固相从锤磨分离器的底端口排出,经夹套水冷绞龙降温、加湿机除尘降温除尘后排出。剩下的油、水和蒸汽经过油洗涤器将蒸汽中的残余固相洗涤干净,然后通过油冷凝罐、水冷凝罐及三项分离器将油和水分别冷却分离。

图3 锤磨式热分离系统流程图Fig.3 Flow chart of hammer grinding thermal separation system

2.2 厂内试验

2019年8月,该锤磨式热分离系统在四机赛瓦石油钻采设备有限公司进行了厂内试验,试验现场如图4所示。物料选用鄂宜页1HF井油基钻屑,检测其含油质量分数为17.5%,含水质量分数为9.8%,累计处理物料约15 t。工作温度可稳定控制在260~370 ℃,最大处理量不低于2 t/h。处理每吨物料能耗约250 kW(其中热脱附能耗小于200 kW,辅助系统耗能50~60 kW)。处理后的物料满足国家固相含油质量分数的排放标准。

图4 厂内试验现场Fig.4 In-plant test site

厂内试验中发现以下问题:①油泥密度和黏度较大;②因锤磨分离器运行时的离心作用影响的油泥进料比较困难;③蒸汽携带的粉尘在洗涤罐中易沉积;④普通热油泵携砂能力差,易堵塞循环热油泵;⑤停机后卸料阀内残余物易膨化结块,导致无法持续下料。针对发现的问题,分别采取更换液压活塞泵、优化洗涤罐的运行流程以及采用气吹疏导卸料阀内粉尘的方法,在一定程度上缓解或解决了相关问题。

2.3 湛江陆地试验

2020年4月,锤磨式热分离系统在湛江进行了工业试验,试验主要目的是查看设备连续运行时的稳定性。试验物料为振动筛排出的油基钻屑、离心机排出的油基钻屑和甩干机排出的钻屑,三者按照质量比6∶3∶1混合而成。混合物的含油质量分数加权计算17%左右。含油质量分数指标表示排放的干渣含油质量分数。系统从4月24—29日累计正常稳定运行20 h,处理钻屑量35 t以上,其中4月27日连续运行8 h,处理钻屑量15 t左右。现场测试时将系统的工作温度设定在260~370 ℃之间,均能保持稳定运行,可通过调节处理量和电机载荷来调节温度,稳定运行时温度波动在-5~5 ℃之间。现场测试最大处理量为3.1 t/h,钻屑含油质量分数为15%~20%,大幅超出设计指标的原因是钻屑含水质量分数偏低(5%左右)。在设备正常工作的温度区间下,处理量均可以达到2 t/h以上。通过检测,干渣含油质量分数范围在0.12%~4.35%之间。作业过程中调试工作温度的范围比较广,导致含油质量分数波动较大。通过调节工作温度就可以控制含油质量分数,故系统在通过第三方尾气检测符合国家尾气排放标准的基础上,应尽可能节能运行。

试验中发现,蒸汽管道易堵塞,循环热油泵在温度80~100 ℃时已出现无压力抽吸状态。为此,采用伴热带加热管道以防止油蒸汽在管壁冷凝,在油洗涤罐上增加加热器,开机前将循环油的温度加热到120 ℃以上,防止罐内残余水分汽化而发生气附。

2.4 海上工业试验

2020年9月初,锤磨式热分离系统在WZ12-2B平台进行了随钻测试。该系统累计运行超过1 500 h,处理含油钻屑量2 000 t以上,处理后含油质量分数能满足GB 4914—2008《海洋石油勘探开发污染物排放浓度限值》关于一级海域排放要求。系统整体运转情况良好,各项指标均满足作业要求。试验中发现设备的智能化程度还不高,需要熟练人员持续长期值守,主要原因是针对不同物料的处理参数研究不够,同一套预定参数针对不同的油泥处理需要人为干预调整。

因此下一步的研究重点是针对物料参数和设备运行参数建立基础数据库,采用数据自动比对来调节设备运行参数。海上试验系统布置示意图如图5所示。

图5 海上试验系统布置示意图Fig.5 Layout of offshore test system

3 结 论

(1)研制的锤磨式热分离系统在海上平台已成功投入使用,该系统结束了长期需要将有机固废运往陆地的时代,为海上钻井平台服务市场提供了重要的技术支撑。

(2)针对系统在试验中出现的问题提出了相应的改进措施。锤磨式热分离系统累计运行已超过1 500 h,已累计处理2 000余t油基钻屑,设备的稳定性和可靠性得到了充分验证。

(3)锤磨式热分离系统处理效果好,占地面积小于100 m2,每吨固废处理耗能在200 kW左右,处理温度在270~330 ℃之间,安全性高、无明火。处理完的固相完全满足直接排海要求,油相满足回用要求,尾气满足国家尾气排放要求。