渤海油田疏松砂岩压裂充填技术研究与应用*

张晓诚 王晓鹏 李进 韩耀图 张明

(中海石油(中国)有限公司天津分公司;海洋石油高效开发国家重点实验室)

0 引 言

渤海油田浅层疏松砂岩储层分布广泛,占探明储量的84%以上,疏松砂岩油藏的高效开发是渤海油田稳产增产的重中之重[1-2]。疏松砂岩储层出砂风险高,渤海油田常用的独立筛管和砾石充填等防砂工艺在防砂的同时会增加附加表皮,降低产量[3-5]。此外,受条件限制,海上油田多采用少井高产、多层同采的开发方式,由于储层物性差异,高渗层容易形成优势通道,中低渗储层吸收注水能量弱,产油贡献低,整体产能无法得到有效释放[6]。为了满足渤海油田疏松砂岩储层高效开发的需求,解除近井地带污染,增强低渗层导流能力,达到防砂、增产、调剖和控水等多重目的,本文对疏松砂岩裂缝起裂延伸机理进行了研究,并以S油田为例,研究了压裂充填对生产的影响,同时对液压锁定器、顶部封隔器总成、充填短节旁通孔及反循环流道等进行优化,形成了一趟多层压裂充填防砂工艺技术,并进行了现场应用。所得结论可为渤海油田疏松砂岩的高效开发提供新思路。

1 疏松砂岩裂缝起裂与延伸机理

1.1 弹塑性变形流固耦合理论

疏松砂岩压裂时压裂液向地层滤失,导致近裂缝壁面附近孔隙压力变化,从而引起地层有效应力变化。有效应力变化导致岩石变形甚至破坏,改变地层孔隙度与渗透率,从而影响地层孔隙流体流动与孔隙压力分布,因此疏松砂岩应力、变形与孔隙流体流动耦合效应显著。疏松砂岩受力平衡方程为:

σij,j+fi=0

(1)

式中:σij,j为应力,MPa;fi为体积力,N/m3;i、j=1、2、3,表示方向。

考虑疏松砂岩为均质弹塑性材料,其应力应变关系为:

(2)

疏松砂岩孔隙流体流动的数学方程可以由孔隙流体质量守恒方程与达西定律推导得到,即有:

(3)

疏松砂岩剪切破坏后会发生体积膨胀,渗透率增大,可采用Touhidi-Baghini提出的经验关系式进行描述,即有:

ln(k/k0)=Bεv/φ0

(4)

式中:k0为初始渗透率,mD;φ0为初始孔隙度,%;B为拟合系数,取值范围2.9~3.8。

疏松砂岩在压裂过程中的裂缝起裂可采用二次名义应力准则判断,如式(5)所示。

(5)

当裂缝面上的内聚应力未达到式(5)的条件时,单元保持完好;当内聚应力达到式(5)的条件时,单元开始发生损伤。裂缝面上的内聚应力随着裂缝的张开而逐渐减小,直至完全损伤,裂缝面上的内聚应力为0。

1.2 裂缝起裂延伸模型及规律研究

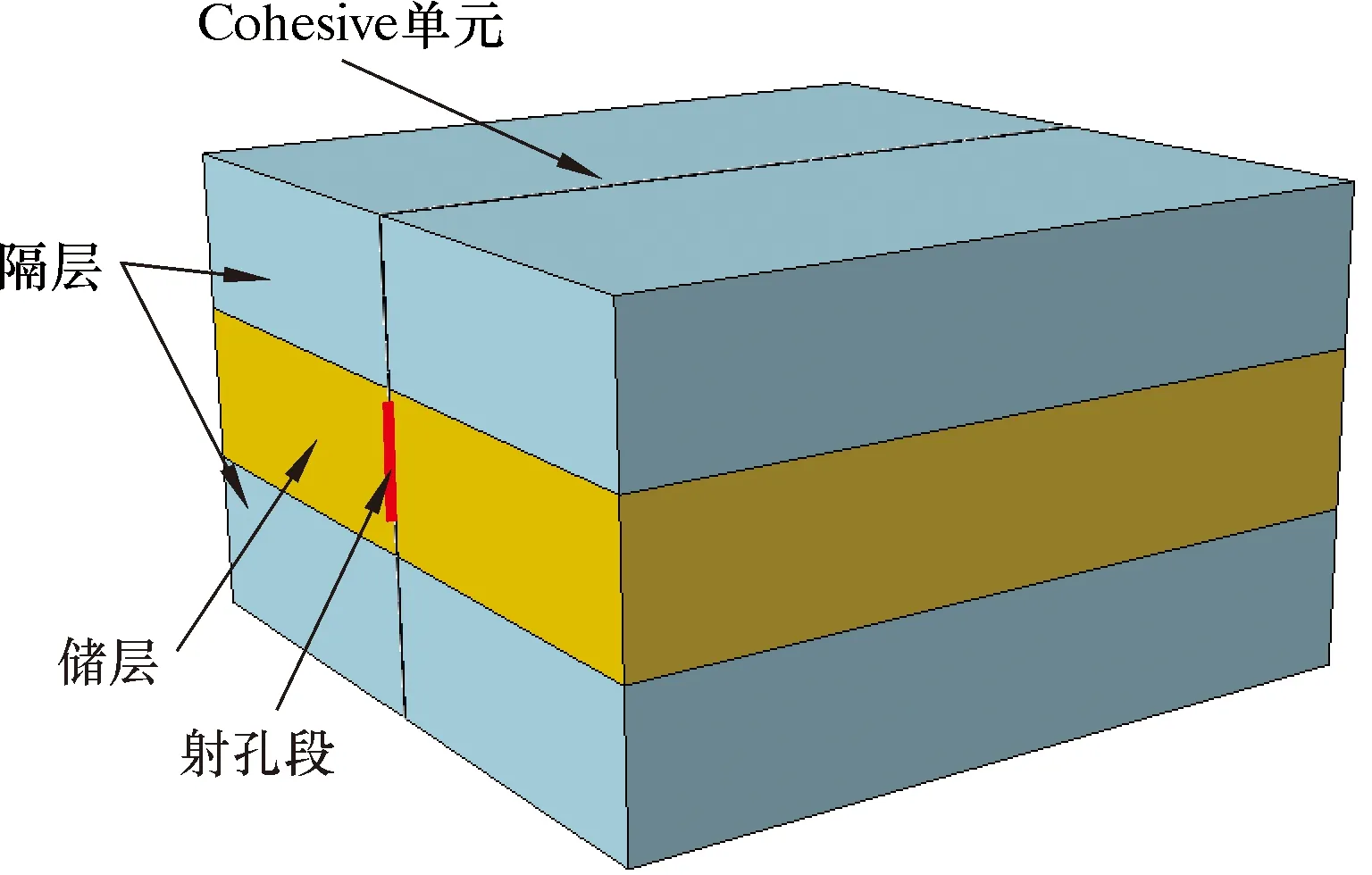

1.2.1 裂缝起裂延伸模型

为了模拟疏松砂岩压裂过程中的裂缝起裂和延伸情况,基于弹塑性变形流固耦合理论,采用数值模拟软件建立疏松砂岩压裂流固耦合数值模型。其中,拉伸裂缝起裂延伸以及裂缝内流体流动采用软件内置的Cohesive单元描述,如图1所示。考虑问题的对称性,图1所示模型为模型,模型整体长、宽、高分别为50、50及30 m,中间与上下隔层厚度均为10 m,射孔段厚度为7.5 m。

图1 三维地层数值模型Fig.1 3D stratigraphic numerical model

线性胶压裂时,考虑线性胶的造壁性弱,造壁作用可忽略不计,计算中保持线性胶的滤失系数不变。交联压裂液压裂时,因交联剂具有造壁性,所以压裂过程中压裂液滤失系数发生变化。根据M.J.ECONOMIDES等的试验结果,可采用Carter滤失模型实现滤失系数的动态变化,以模拟交联剂的造壁特性,如式(6)所示。

(6)

1.2.2 裂缝起裂延伸规律

本文以渗透率500 mD的储层为例,分别采用黏度为10 mPa·s的非交联线性胶压裂液和黏度为2 mPa·s交联压裂液,以2.4 m3/min的排量进行压裂,对比2种压裂液压裂过程中裂缝起裂延伸情况和近裂缝面附近孔隙压力分布规律,结论如下。

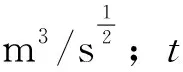

(1)非交联线性胶压裂液压裂拉伸裂缝延伸规模较小,裂缝半长仅为9.6 m,出现穿层扩展现象,裂缝进入上、下隔层,储层内裂缝半长为9.6 m,最大缝宽约1.0 mm;隔层内缝长与储层延伸长度接近,但缝宽较宽,最大缝宽为4.0 mm;采用交联压裂液能够在疏松砂岩储层中起裂并延伸为规则的平面拉伸裂缝,裂缝半长为18.6 m,缝宽为33.5 mm,如图2所示。

图2 压裂拉伸裂缝延伸情况(裂缝宽度)Fig.2 Extension of fracturing tensile fracture (fracture width)

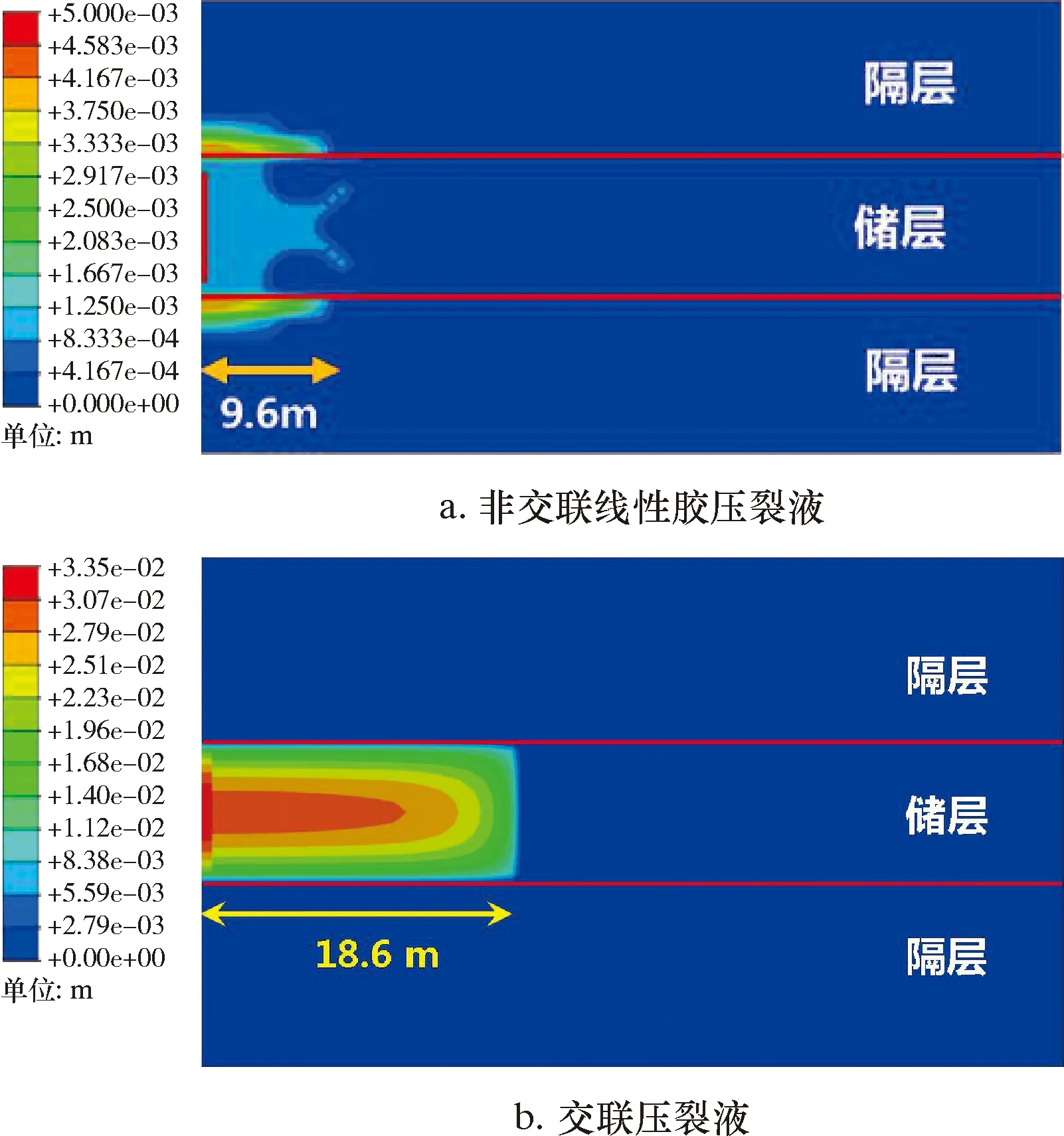

(2)非交联线性胶压裂液由于没有造壁性,不会在裂缝面上形成滤饼,压裂液将大量滤失进入近裂缝附近地层,造成孔隙压力升高,岩石平均有效应力降低,从而形成剪切破裂区(见图3a),难以形成拉伸形裂缝;而交联压裂液通过在裂缝面上形成滤饼,压裂液滤失得到较好控制,尽管裂缝内压力高达23.5 MPa,但储层内孔隙压力变化不大,最大孔隙压力仅从原始的13.9 MPa升高至15.4 MPa,不会形成大规模的剪切破裂区。因此,使用交联剂的压裂液滤失量较小,可在裂缝内憋起较高压力,如图3所示。

图3 近裂缝面附近孔隙压力分布Fig.3 Distribution of pore pressure near fracture surface

综上分析,线性胶压裂液滤失量较大、压裂液效率低、裂缝形态复杂,难以形成短、宽的平整裂缝。交联类型压裂液滤失量小、压裂液效率高、易形成平整的短宽缝,有利于压裂充填。因此,渤海油田疏松砂岩压裂充填适合采用交联类型的压裂液。

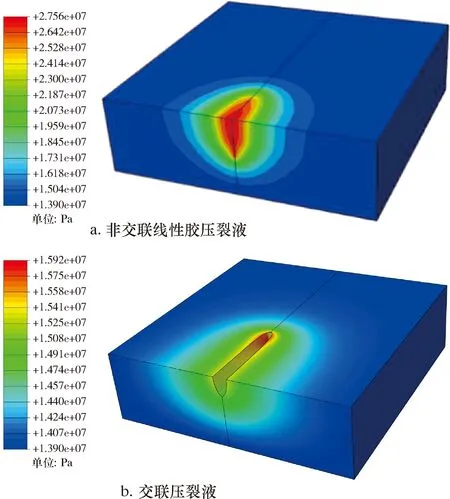

1.3 疏松砂岩压裂规模图版

为了合理控制疏松砂岩压裂规模,模拟分析不同渗透率储层在不同压裂液排量下的裂缝形态和裂缝长度。以厚度为10 m的储层为例,分析得出裂缝长度随储层渗透率和排量的变化规律,绘制成疏松砂岩压裂规模图版,如图4所示。由图4可知:在压裂排量小于1.8 m3/min时,随地层渗透率增大,裂缝长度逐渐增大;当渗透率大于1 000 mD时,裂缝长度基本不变;在大排量下,随地层渗透率增大,裂缝长度不断增大;在相同渗透率条件下,随排量增大,裂缝长度明显增大,在地层渗透率较小时,增大排量会造成裂缝长度明显增大。

图4 疏松砂岩压裂规模图版(裂缝长度)Fig.4 Fracturing scale chart of loose sandstone (fracture length)

2 压裂充填完井增产机理研究

2.1 压裂充填裂缝参数模拟

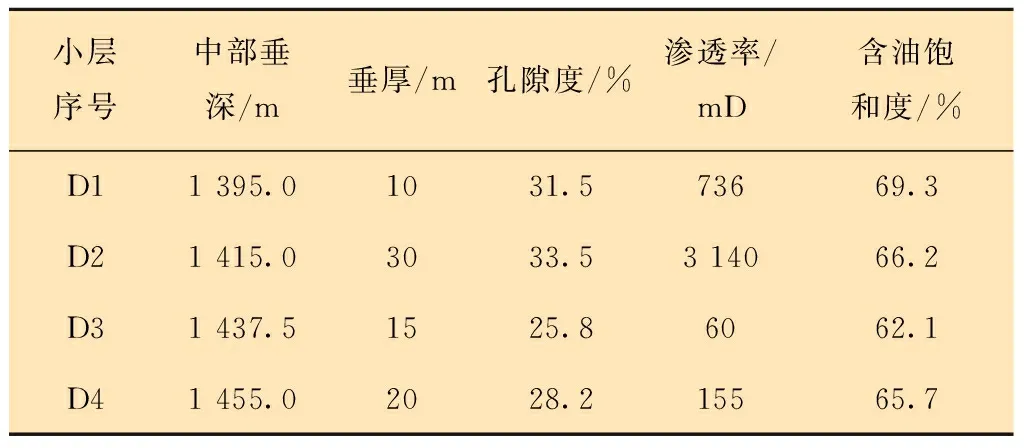

本文以渤海S油田D区为例进行模拟分析。S油田主力开发层系为东二下段疏松砂岩储层,储层深度1 390~1 465 m,地层原油黏度27.3 mPa·s,正常压力梯度,油田储层在纵向和横向分布比较稳定,油气沿砂体呈层状分布,储层孔隙度28%~34%,渗透率500~3 000 mD,属于中高孔渗储层。储层纵向上各小层之间渗透率分布不均匀,纵向不同小层物理特性参数见表1。根据设计,S油田射孔孔密为39孔/m,交联压裂液黏度为300 mPa·s,压裂排量为2.2 m3/min,泵注时间为40 min。

表1 S油田储层物理特性参数Table 1 Physical property parameters of reservoir in S Oilfield

根据S油田D区地层特性,采用裂缝起裂延伸数值模拟模型,对压裂充填裂缝形态进行分析。模拟结果表明:在渗透率高于3 000 mD的小层中无法形成裂缝;在渗透率为60~736 mD的地层中形成半长14~32 m不等的裂缝,缝宽在30 mm左右。

2.2 压裂充填对生产的影响研究

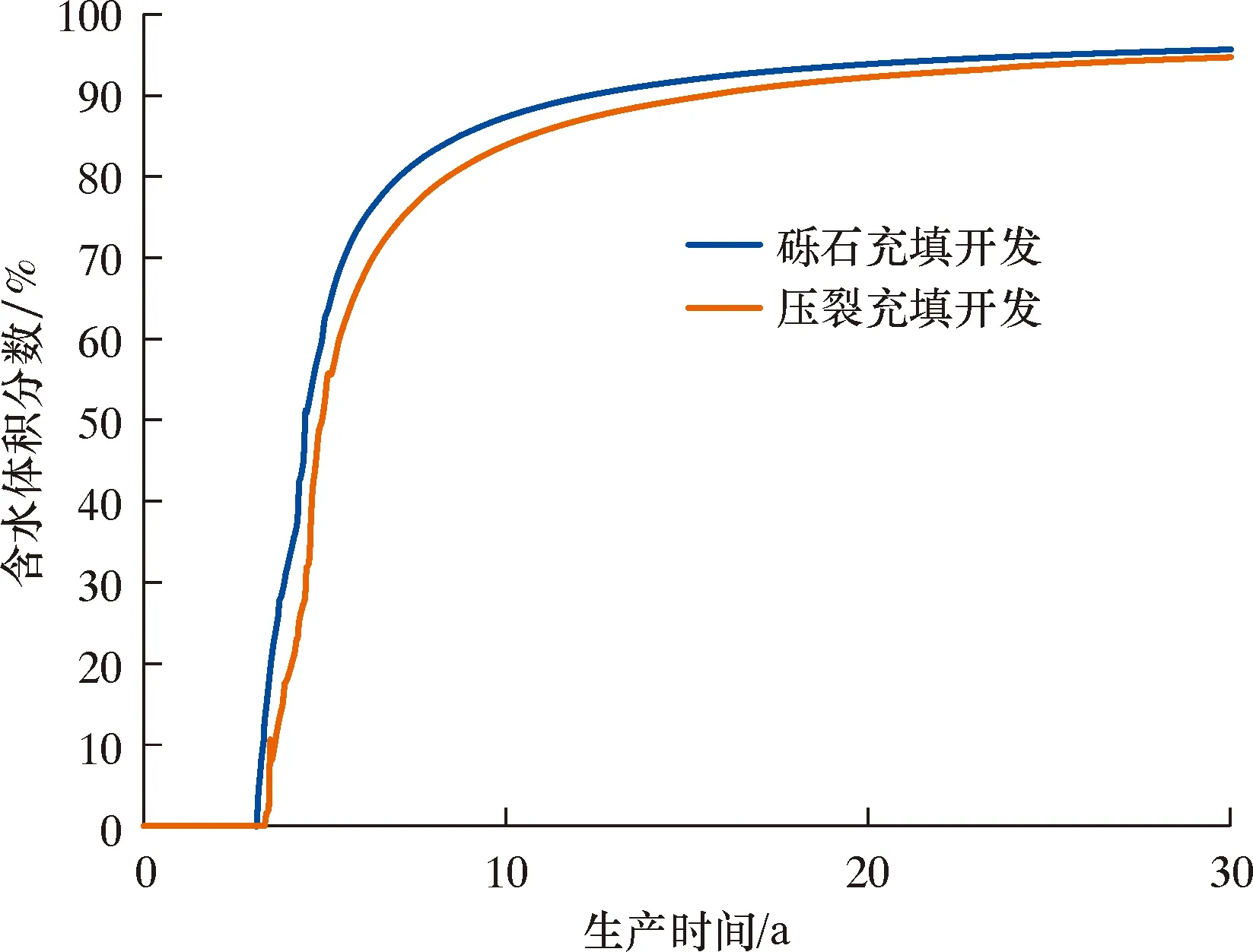

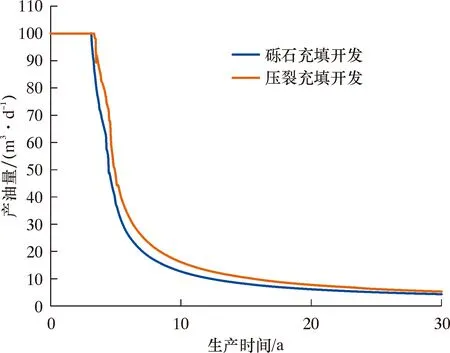

本文以D区块储层纵向小层分布规律为基础,采用一注一采开发模式,模拟分析常规砾石充填和压裂充填完井方式对生产的影响。其中:注水井与采油井间距350 m,日产液量100 m3,注采比1∶1,各小层之间无隔层。模拟分析常规砾石充填和压裂充填完井在生产过程中的综合含水体积分数和日产油量,结果分别如图5和图6所示。

图5 2种完井方式下的综合含水体积分数Fig.5 Composite water cut under 2 completion modes

图6 2种完井方式下的日产油Fig.6 Daily oil flow rate under 2 completion modes

由图5可知,虽然2种完井方式的最终含水体积分数相近,但在生产过程中见水初期,压裂充填完井综合含水体积分数低于砾石充填完井方式。由图6可知,压裂充填完井方式在初期日产油量略高于常规砾石充填完井。因此,压裂充填较常规砾石充填而言具有改造低渗层和延缓注入水锥进时间的优势,可降低含水体积分数,提高日产油量。

通过模拟分析,出现图5、图6中现象的原因在于:采用常规砾石充填完井时,注入水会优先沿着渗透率高的第2小层运移,容易发生单层注入水突进,影响整体开发效果。同时,常规砾石充填完井生产30 a后,油藏综合采出程度约26.1%,其中主要贡献仍然来自渗透率最高的第2小层,其次为第1小层,说明在纵向非均质油藏水驱开发过程中,渗透率较高的层波及效率更高。而采用压裂充填完井时,由于第2小层渗透率高于3 000 mD,在压裂过程中无法形成裂缝,同时通过在第1、3、4小层形成充填裂缝,提高了低渗层导流能力,避免注入水单层突进现象,从而降低含水体积分数。因此,压裂充填完井改变了油水运移剖面,生产30 a后油藏综合采出程度达到29.6%,与常规砾石充填相比提高了3.5%。

3 一趟多层压裂充填防砂工艺技术

3.1 ø244.5 mm(9 in)套管压裂充填工具改进

针对渤海油田早期采用的ø244.5 mm套管一趟多层压裂充填管柱工具稳定性差、耐腐蚀性差、抗冲蚀性能差及操作繁琐的问题,笔者对液压锁定器、充填短节旁通孔、反循环流道、顶部封隔器总成及服务工具总成结构进行了优化,具体优化内容如下。

3.1.1 液压锁定器改进

创新采用内、外双弹性机构设计,精准控制锁套解锁力。图7为改进后的液压锁定器结构图。改进后的液压锁定器采用液压激活方式,激活压力为10.34 MPa±0.69 MPa,具有防误激活、性能稳定、激活压力精准的优势,有效解决了管柱下放遇阻误激活锁定器的问题。

图7 改进后的液压锁定器Fig.7 Improved hydraulic lock device

3.1.2 充填旁通孔和反循环流道改进

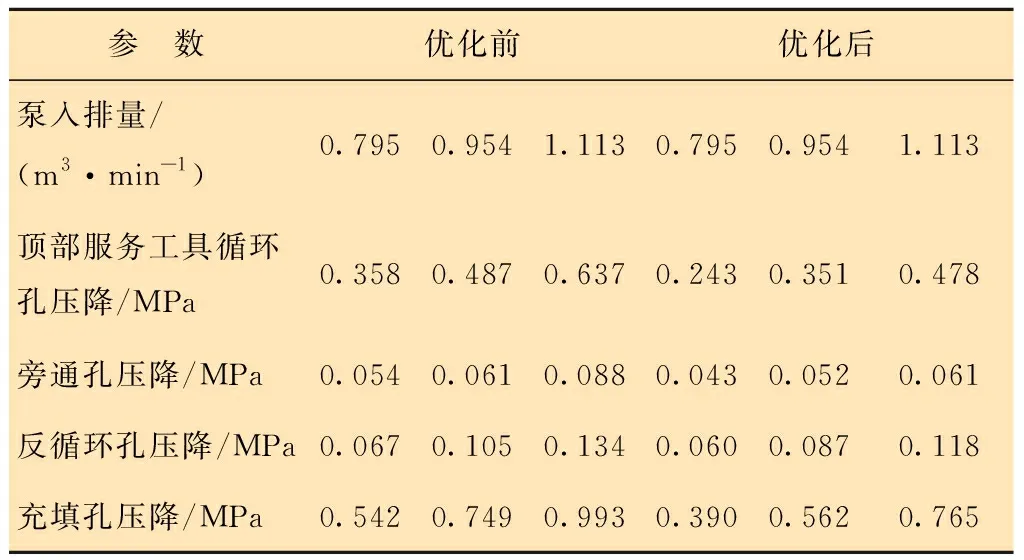

将深孔结构的压裂充填短节旁通孔改进为深月牙孔结构,流道增大为原来的9倍,摩阻降低50%;优化反循环孔流道,优化短节长度、孔径及布孔结构,使流体产生螺旋上升效应,大幅增强流体携砂效果,增大冲刷面积;升级滑套关闭工具,工具总长减小26 cm,采用整体笼式结构,缩短充填孔与反循环孔间距离,摩阻降低20%。优化后的工具可使反循环的压力降低约25%,反循环合格率可从67.1%提升至98.7%,如表2所示。同时,短节的耐冲蚀性能大幅提升,有效解决了充填孔易冲蚀的问题。

表2 压裂充填短节改进前、后参数对比Table 2 Comparison of parameters before and after improvement of fracturing filling nipple

3.1.3 顶部封隔器总成改进

将顶部封隔器总成及顶部服务工具总成长度由14 m缩短至11 m,降低工具成本。同时,采用可旋转的中心管,可实现快速连接,缩短井口连接时间,提高现场作业时效,增强连接稳定性。

通过上述改进,有效解决了作业管柱窜动和循环压力高等技术难题,提高了压裂充填工具稳定性、耐腐蚀性和抗冲蚀性能,有效满足了ø244.5 mm套管一趟多层压裂充填防砂完井需求。

3.2 ø177.8 mm(7 in)套管压裂充填工具研制

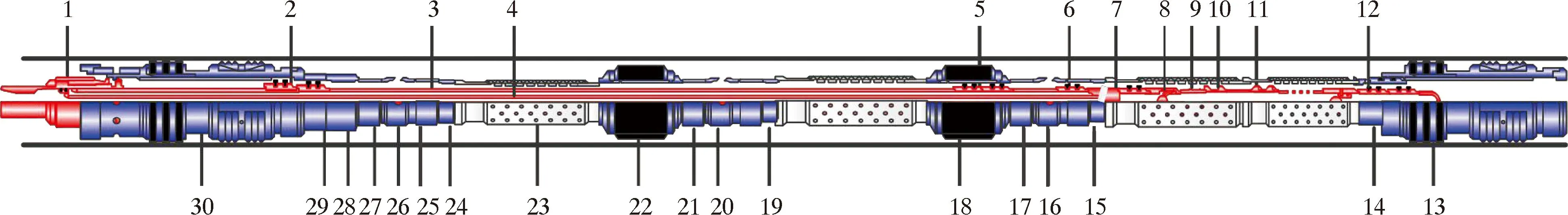

为了解决ø177.8 mm套管压裂充填工具只能进行逐层压裂充填、时效低、工期长、费用高、防砂管柱内通径小以及不能下入分采管等技术难题,通过ø177.8 mm套管配套防砂封隔器的研制,研发了ø177.8 mm套管一次多层压裂充填防砂管柱[7-8],如图8所示。管柱内通径为98.6 mm,采用ø88.9和ø60.3 mm冲管,可实现定向井一趟 4 层及以上压裂充填防砂,施工排量3.18 m3/min,压力级别51.7 MPa。一趟多层压裂充填防砂管柱具有如下特点:①内径由常规的82.6 mm增大至98.6 mm,可实现单井的分采分注要求,并可为后续增产增注措施提供作业通道;②满足压裂要求;③充填工具内部配有耐冲蚀合金衬套,可保护充填工具本体。

通过正循环摩阻分析,一趟多层压裂充填管柱可满足施工排量3.18 m3/min、施工长度400 m的ø177.8 mm套管一次多层压裂充填完井作业。反循环时,ø88.5 mm钻杆和ø177.8 mm尾管的环空比较大,沿程摩阻可以忽略不计,因此反循环时的沿程摩阻主要发生在ø88.9 mm冲管和ø60.3 mm冲管的环形空间内。按照井深2 000 m计算,反循环排量0.954 m3/min时钻杆摩阻为4.73 MPa。压裂充填工艺作业能力主要受限于反循环时的排量限压,在反循环套压限压20.6 MPa的情况下,最大冲管连接长度258 m(不考虑最下层充填段长度),而渤海油田隔层平均长度在30~40 m。因此,一趟多层压裂充填工艺技术能够满足4层以上的压裂充填防砂作业要求。冲蚀方面,整体流体域最大冲蚀速率为4.05×10-3kg/(m2·s),冲蚀严重的区域主要集中在上延伸筒和套管上,充填过程中的充填孔最大冲蚀速率为7.25×10-5kg/(m2·s)。按照平均充填一口4层的井要求,需要耗时4 h,过砂量113.4 t,磨损量为36.3 g,充填滑套上短节厚度10 mm,充填完厚度损耗在0.062 25 mm,满足现场作业要求。

1—坐封工具;2—上部隔离密封;3—ø88.9 mm冲管;4—ø60.3 mm冲管;5—中部密封;6—中心管; 7—充填工具;8—反循环阀;9—载荷显示器;10、11—滑套开关工具;12—底部密封;13—沉砂封隔器;14—插入密封;15、19、24—定位接箍;16、20、26—充填滑套;17、21、27—上延伸筒;18、22—隔离封隔器;23—筛(盲)管;25—下延伸筒;28—变扣;29—密封筒;30—顶部封隔器。

3.3 压裂充填防砂工艺技术

一趟多层压裂充填防砂工艺作业步骤如下:①刮管洗井;②射孔作业;③再次刮管洗井作业;④下入沉砂封隔器,并坐封验封;⑤下入防砂管柱;⑥坐封顶部封隔器,验封;⑦坐封隔离封隔器,验封;⑧压裂充填防砂作业。

在压裂充填作业时,首先将管柱置于充填位置进行循环测试,记录排量0.159和0.318 m3/min的循环压力。然后,同样在充填位置进行小压测试,通过提升排量测试,并记录对应的泵压及套压,得到最后的挤注压力时,迅速停泵获取瞬时关井压力,等待裂缝闭合。根据小压测试结果,分析裂缝及地层信息,从而确定最优的压裂充填泵注程序。随后进行压裂充填防砂作业,起脱砂压力后,立即停泵。将管柱提至反循环位置,采用固井泵进行大排量反循环,直至确认返出无陶粒。

4 现场应用

渤海X油田位于渤海东北部辽东湾海域,平均水深约30 m。油田构造为北东走向断裂半背斜构造,主力储层位于东二下段,细分为14个小层。油田原油具有密度大、黏度高和胶质沥青含量高等特点,属于重质油。在平面上,构造高部位原油性质优于构造低部位。N平台区域地层饱和压力下原油黏度为20~100 mPa·s,黏度相对较低。

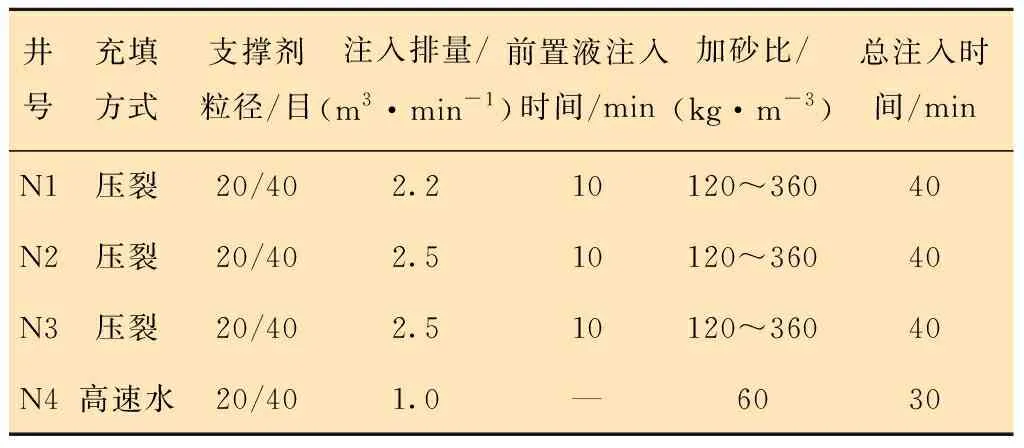

为保持地层能量,提升区块开发效益,N平台大部分井都采用了同注同采工艺。在N平台加密调整井设计中,部署了4口试验井(N1、N2、N3和N4井),各井之间相距330~350 m。N1、N2和N3井均采用压裂充填防砂完井技术,N4井进行高速水砾石充填,对比压裂充填和高速水充填开发效果。各井设计储层的施工参数如表3所示。

表3 充填防砂施工参数设计Table 3 Design of parameters for filling sand control operation

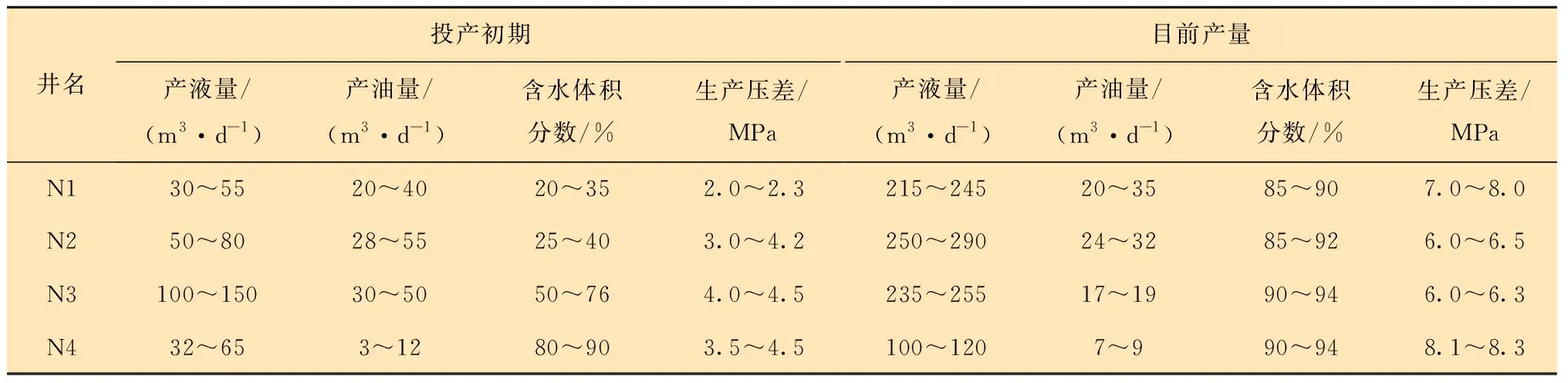

从投产情况来看,4口井稳产生产压差基本在5.0~8.5 MPa之间,N1、N2和N3井产液量基本在200~300 m3/d,N4井产液量为100~200 m3/d,产量数据如表4所示。

表4 4口井日产量数据统计Table 4 Daily output data of 4 wells

压裂充填井无论是初期还是稳产后的日产油量明显高于高速水砾石充填井,目前产量为高速水砾石充填井的2~3倍,同时压裂充填井初期含水体积分数低于高速水砾石充填井,在疏松砂岩油藏开发中能起到较好的防砂、增产和一定的调剖控水效果。

近年来,压裂充填防砂完井技术已在渤海P-1、P-2、S-1、L-1及J-3等油田成功应用177口井,单井产量得到显著提高,累计增油量为166.41 万m3。

5 结 论

(1)结合弹塑性变形流固耦合理论,建立了疏松砂岩压裂裂缝起裂延伸数值模型,对非交联线性胶和交联压裂液的压裂裂缝延伸规律进行了研究,得到了疏松砂岩压裂规模图版。研究认为,交联类型的压裂液滤失量小、压裂液效率高、易形成平整的短宽缝,有利于进行压裂充填作业。

(2)以S油田为例,在疏松砂岩裂缝参数模拟的基础上,研究了压裂充填对生产的影响。研究认为,压裂充填完井与常规砾石充填完井相比,压裂充填完井可解除近井地带污染,增强低渗层导流能力,达到增产、调剖和控水等多重目的。

(3)通过关键工具的改进和研制,形成了适用于ø244.5和ø177.8 mm套管的一趟多层压裂充填防砂管柱及工艺技术,管柱摩阻和冲蚀分析结果表明,该工艺技术可满足一趟4层压裂充填防砂完井作业要求,为渤海油田疏松砂岩高效开发提供了新思路。

——以吉木萨尔芦草沟组为例