套管磨损对封隔器密封性能的影响*

王捷力 高宝奎 马超 陈兴旺

(中国石油大学(北京)石油工程学院)

0 引 言

在中国西部油气井钻井过程中,多口超深井出现了严重的套管磨损,在某些特殊情况下,封隔器不得不在套管磨损段进行坐封。良好的密封效果可以保证油气井的安全生产以及作业效率[1-3]。封隔器作为重要的密封工具,其核心部件为胶筒,胶筒与套管之间的接触压力是评价封隔器密封效果的主要参数[4]。目前,针对封隔器胶筒的研究主要包括数值模拟及室内试验。刘旭辉等[5]对压缩式封隔器正常套管段与射孔段套管坐封进行了有限元分析。付道明[6]利用数值模拟方法分析了封隔器的坐封过程,得到了胶筒压缩距与接触应力变化的规律。HU G.等[7]对橡胶材料的本构模型进行了优选,分析了不同橡胶材料、厚度和坐封力对压缩式封隔器密封性能的影响。HUANG Y.等[8]研究了温度对橡胶本构模型的影响,结果表明胶筒与套管之间的接触应力会随温度升高而增大。MA W.G.等[9]研究了摩擦因数对封隔器密封性能的影响,发现减小摩擦因数能够增大胶筒最大接触压力。LIU Z.Y.等[10]分析了胶筒腐蚀前、后的力学特性以及封隔器在套管膨胀或收缩后的密封性能,套管膨胀会导致封隔器坐封滞后或松弛,套管收缩会导致封隔器提前坐封甚至应力破坏。E.C.PRADIE等[11]通过室内试验在腐蚀套管中坐封了膨胀式封隔器,发现套管内壁的凹槽和点状腐蚀均被胶筒填充。R.INNES等[12]通过室内试验,模拟高温高压环境,成功在月牙磨损套管中坐封了永久式封隔器,并对坐封后的密封性能进行了测试,结果表明在磨损套管中胶筒能够实现有效密封。我国西部油田也有在磨损套管中坐封封隔器并成功进行完井作业的先例。

现有研究系统考虑了封隔器的胶筒材质、结构以及工作参数对接触压力的影响,但未发现利用数值模拟来研究套管磨损对胶筒接触压力影响的报道。为了分析套管磨损段胶筒的力学行为,本文以单胶筒压缩式封隔器为例,分别建立均匀磨损、月牙磨损和复合磨损3种套管磨损模型,利用数值模拟方法详细研究了胶筒与3种磨损套管之间的接触压力以及胶筒与中心管的接触状态。所得结论可为磨损套管段封隔器的密封性能综合评价提供参考。

1 封隔器结构及数值建模

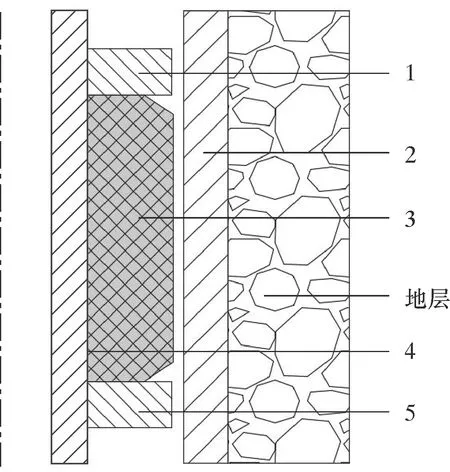

封隔器种类结构多样,根据其工作原理可分为扩张式、压缩式和自封式等。本文选用常规YS-114型压缩式封隔器进行模拟分析。实际封隔器结构比较复杂,为了进行有限元计算,将封隔器简化为中心管、上支撑环、下支撑环和胶筒等4个主要部件。图1为封隔器剖面结构图。

当封隔器下至预定井深,通过上部管柱传递轴向载荷下压上支撑环,推动上支撑环沿中心管轴向移动,胶筒发生径向膨胀,与套管内壁接触,由于受到套管约束,胶筒填满中心管与套管之间的环形空间。

1—上支撑环;2—套管;3—胶筒;4—中心管;5—下支撑环。

在计算分析中,取套管外径为139.7 mm,壁厚为9.14 mm。中心管、支撑环和套管均为钢材,弹性模量为205 GPa,泊松比为0.25。O.H.YEOH[13]模型能够精确地描述橡胶材料的大变形行为,在工程分析中应用较多,因此本文选用该模型来描述封隔器胶筒的橡胶特性。

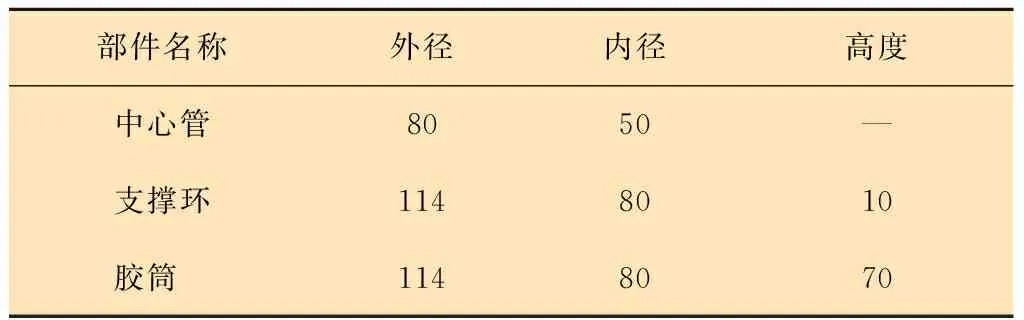

模拟中超弹性常数取值如下:C10=3.429 7 MPa,C20=-3.361 7 MPa,C30=2.200 5 MPa。封隔器结构参数如表1所示。

表1 封隔器结构参数 mm

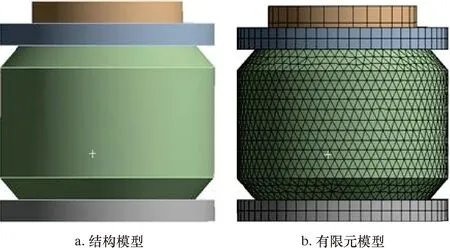

依据封隔器结构参数,建立如图2a所示的封隔器三维结构模型。建模时在ANSYS软件中进行如下设置:

(1)网格划分,将胶筒划分为四面体网格,其余部件为六面体网格,提升网格整体相关度,得到如图2b所示的封隔器有限元模型;

图2 封隔器三维模型Fig.2 3D model of packer

(2)边界条件,依据井下工况,对上支撑环施加向下的轴向载荷,下支撑环与中心管不发生相对位移;

(3)套管没有径向位移;

(4)封隔器各部件之间存在摩擦因数,设定胶筒与其他金属部件间的摩擦因数均为0.1。

2 套管磨损几何模型

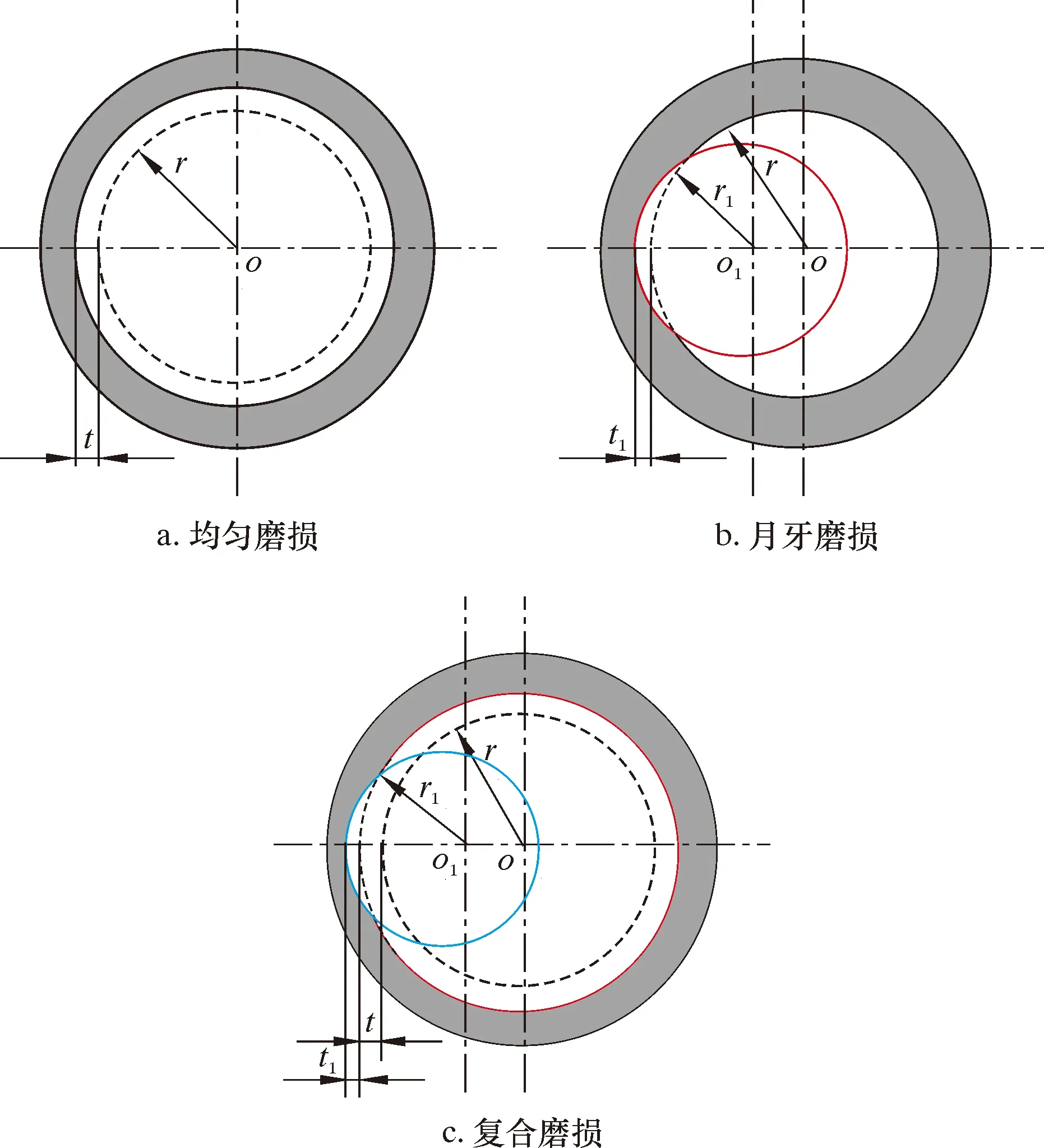

根据测井所得的磨损解释图,套管内壁会出现复杂的磨损现象。本文分别建立均匀磨损、月牙磨损和复合磨损3种套管磨损模型,其中复合磨损模型为套管内壁发生均匀磨损下的月牙磨损[14-19]。3种套管磨损模型如图3所示。其中r为套管初始内半径,r1为钻杆接头外半径,t为均匀磨损深度,t1为月牙磨损深度。

图3 套管磨损模型Fig.3 Casing wear model

取钻杆接头外径为111.1 mm。为了对磨损套管段胶筒力学行为进行综合分析,建立如表2所示的3种磨损模型下的不同磨损深度组合。表2中“+”前、后的数字分别代表均匀磨损深度和均匀磨损下的月牙磨损深度。

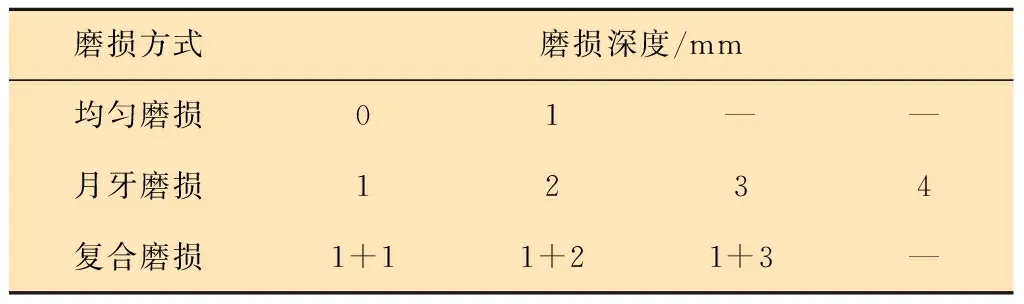

表2 磨损深度组合Table 2 Wearing depth combination

3 套管磨损段胶筒力学分析

在套管磨损段胶筒力学分析中,对封隔器施加80 kN的轴向载荷,分析胶筒与套管和中心管之间的接触行为。

3.1 胶筒与套管接触分析

在封隔器坐封后,提取胶筒在套管磨损部位最深处沿轴向分布的接触压力,以及胶筒在中间截面位置处沿周向分布的接触压力值,得到胶筒与套管之间沿轴向和周向变化的接触压力分布曲线。

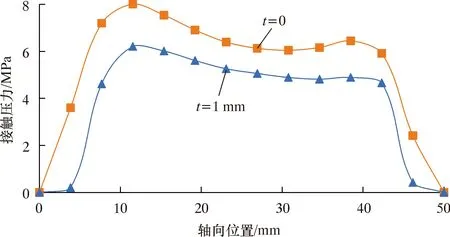

3.1.1 均匀磨损的影响

取套管均匀磨损深度分别为0和1 mm 两种情况,得到胶筒与套管之间的接触压力分布曲线。模拟结果显示:胶筒在某一确定位置沿周向分布的接触压力均相同;在胶筒中部位置,随着磨损深度的增大,沿周向分布的接触压力减小明显。图4为胶筒与套管间沿轴向分布的接触压力曲线。

图4 胶筒与套管间沿轴向分布的接触压力曲线Fig.4 Contact pressure of rubber barrel and casing distributed in axial direction

由图4可知,沿轴向分布的接触压力变化曲线呈“马鞍状”分布,表现为靠近加载端的接触压力大于远离加载端的接触压力。

3.1.2 月牙磨损的影响

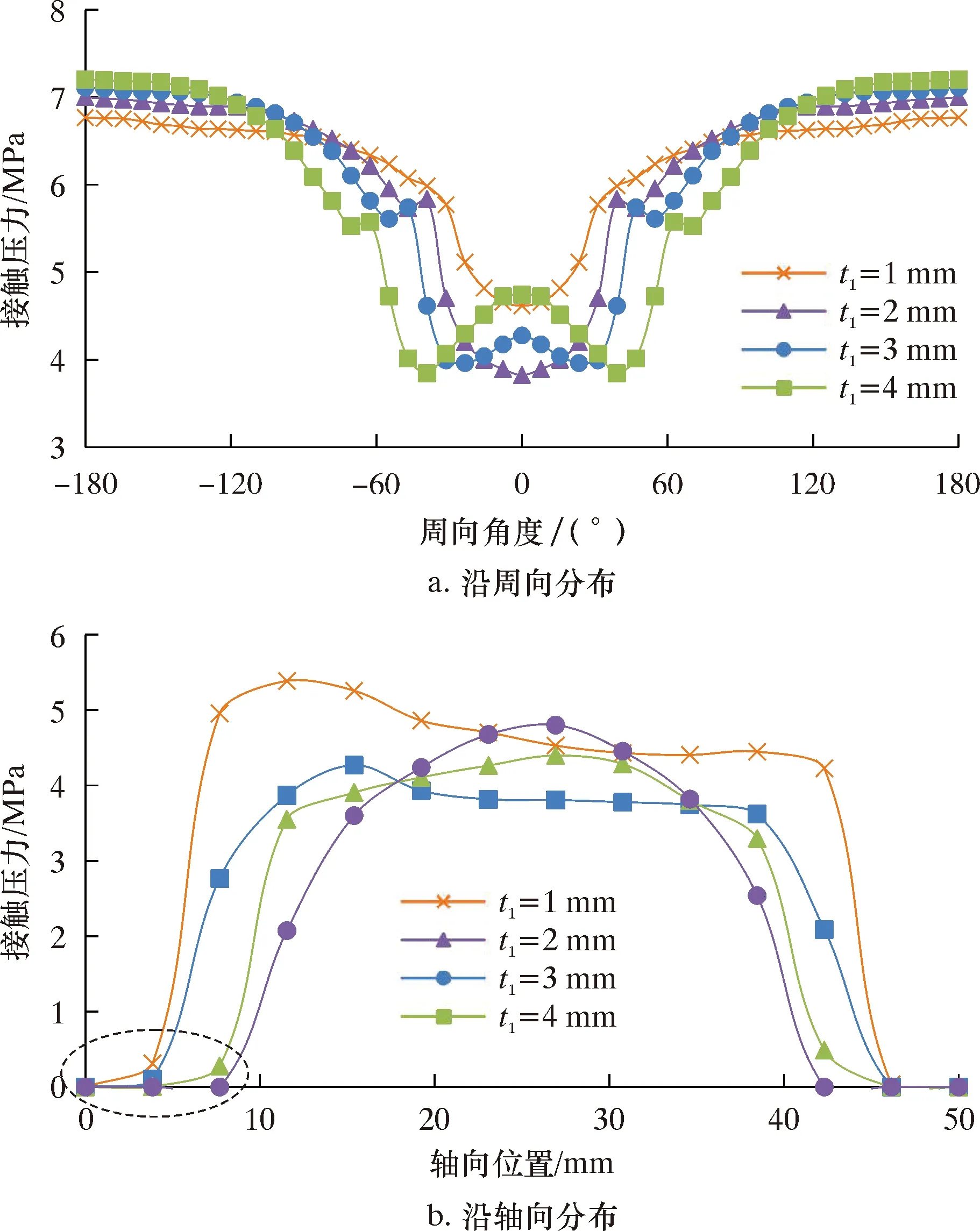

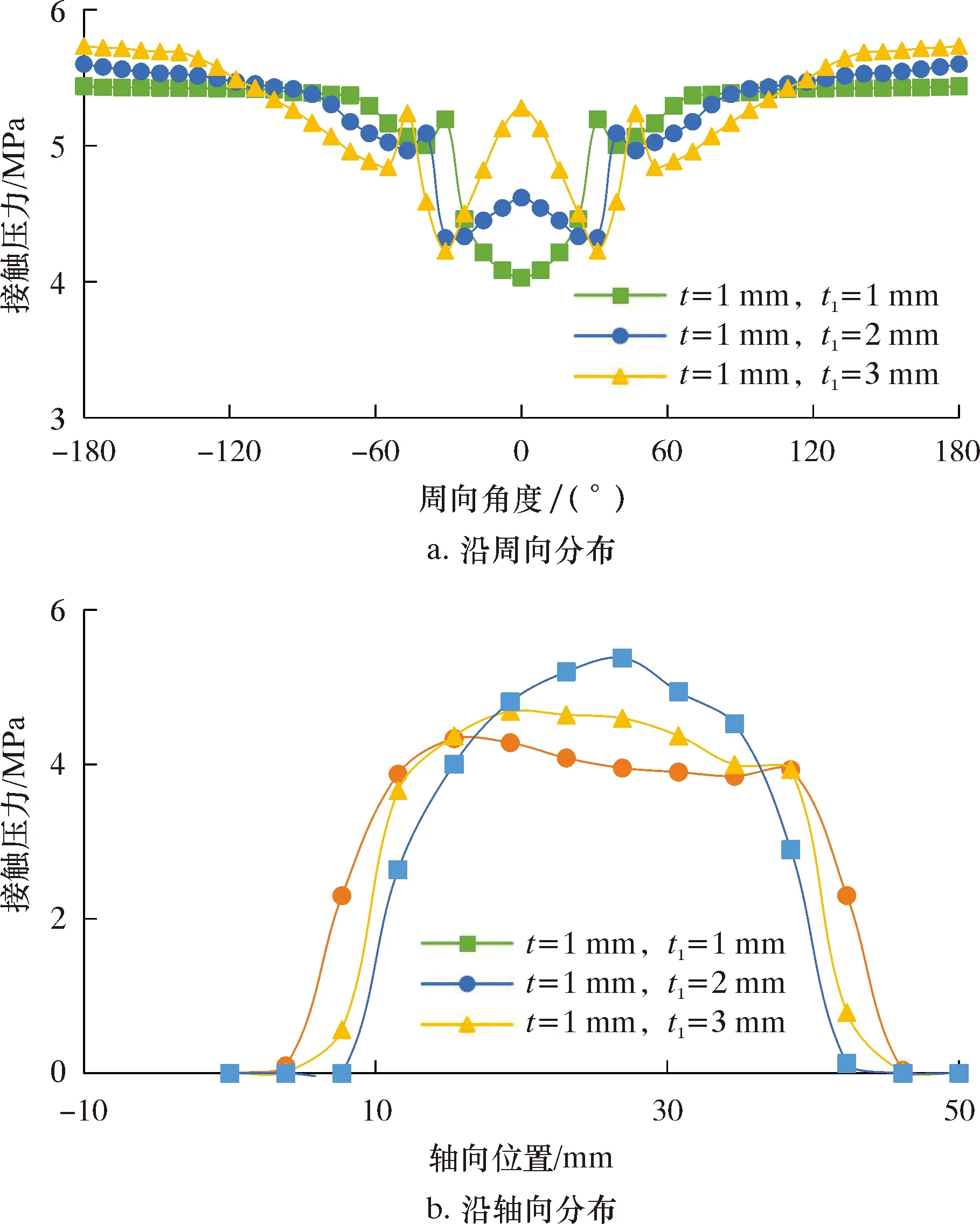

取套管月牙磨损深度分别为1、2、3和4 mm,得到如图5所示的接触压力分布曲线。图5中周向角度为0°代表磨损沟槽最深处。

图5 胶筒与月牙磨损套管之间的接触压力分布曲线Fig.5 Contact pressure distribution curve of rubber barrel and crescent wear casing

由图5可以看出:①随着磨损深度的增大,月牙沟槽的宽度也在增加,胶筒在切口两侧边上出现了应力集中现象;②当磨损深度分别为1和2 mm时,最小接触压力出现在磨损沟槽最深处,从沟槽最深处到两侧,最小接触压力在磨损位置急剧增大,在无磨损位置增大缓慢;③当磨损深度分别为3和4 mm时,接触压力在磨损位置处减小明显,但是最小接触压力并没有出现在磨损沟槽最深处,反倒出现了逆向增长的现象;④未磨损位置处的接触压力随着磨损深度的增加而增大;⑤随着磨损深度的增加,沿轴向分布的接触压力分布逐渐从“马鞍状”变为“拱状”;⑥由图5b中的虚线圈可知,上下端的部分胶筒在磨损部位未能与套管内壁接触。

3.1.3 复合磨损的影响

取不同组合下的复合磨损深度,得到如图6所示的接触压力分布曲线。

图6 胶筒与复合磨损套管之间的接触压力分布曲线Fig.6 Contact pressure distribution curve of rubber barrel and combined wear casing

由图6可以看出:①复合磨损下的胶筒与套管之间的接触压力分布规律与月牙磨损相似,但在未磨损部位接触压力较月牙磨损时减小明显;②在同一均匀磨损深度下,随着月牙磨损深度的增大,月牙磨损位置处的接触压力变化幅度更大;③相比均匀磨损和月牙磨损,复合磨损导致的接触压力减小最为严重。

文献[11]虽然没有利用数值模拟法研究胶筒与磨损套管之间的接触压力,但其试验结果显示,胶筒在月牙磨损沟槽处出现了明显的外鼓现象,这与本文在数值模型计算下的胶筒变形结果一致。

3.2 胶筒与中心管接触分析

在套管发生磨损后,套管与中心管的环形空隙体积增大,由于套管的不可压缩特性,胶筒需要产生更大的变形才能填满环形空隙,这必然也会影响胶筒与中心管之间的接触状态。为了综合评价封隔器密封性能,本文对胶筒与中心管之间的接触行为进行了分析。

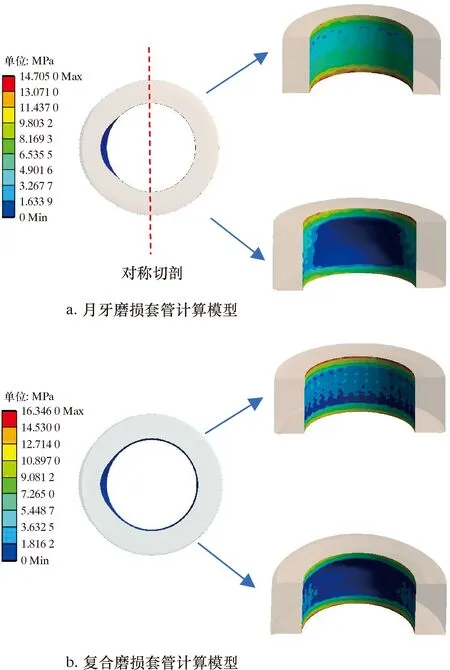

当封隔器坐封后,分别取正常套管、月牙磨损4 mm套管以及复合磨损套管(均匀磨损1 mm+月牙磨损3 mm),沿磨损位置最深处将模型结果对称切剖,得到胶筒的变形云图,如图7所示。在月牙磨损套管和复合磨损套管接触计算模型中,沿套管未磨损部位将胶筒对称切剖,得到磨损位置处胶筒与中心管之间的接触压力云图,如图8所示。

由图7与图8可知:当套管磨损后,胶筒变形所需的压缩距明显增大,其中复合磨损下所需的压缩距最大;月牙磨损套管会导致胶筒在月牙磨损部位与中心管出现缝隙,复合磨损套管不仅导致胶筒与中心管在月牙磨损部位出现缝隙,而且在周向上也会出现缝隙;当胶筒与中心管之间出现缝隙后,在磨损位置处仅靠上、下支撑环附近的部分胶筒来维持与中心管之间的密封作用。

图7 不同套管下封隔器胶筒变形云图Fig.7 Cloud chart for deformation of packer rubber used in different casings

图8 胶筒与中心管之间接触压力云图Fig.8 Cloud chart for contact pressure between rubber barrel and central tube

4 结 论

(1)当套管发生均匀磨损时,胶筒与套管沿轴向分布的接触压力曲线呈“马鞍状”分布,且接触压力整体减小。

(2)月牙磨损套管导致胶筒在磨损位置接触压力减小明显,在磨损切口两侧边出现明显的应力集中现象。

(3)随着套管月牙磨损深度的增加,胶筒在磨损最深处的接触压力并没有持续减小,反倒出现了逆向增长的现象;沿轴向分布的接触压力会逐渐从“马鞍状”转变为“拱状”分布。

(4)相比套管均匀磨损和月牙磨损,套管复合磨损导致胶筒的接触压力减小最为严重。

(5)套管月牙磨损和复合磨损会使胶筒与中心管在磨损部位出现缝隙,并且套管复合磨损导致的缝隙对胶筒与中心管之间的密封性能影响更为严重。