高应力动压巷道围岩冲击破坏机理与防治技术研究

杨增强,金珠鹏,刘国栋,任长乐,王琛艳

(1.江苏建筑职业技术学院 交通工程学院,江苏 徐州 221116; 2.黑龙江科技大学 矿业工程学院,黑龙江 哈尔滨 150027;3.中国煤炭科工集团开采研究院有限公司,北京 100013; 4.天地科技股份有限公司 开采设计事业部,北京 100013)

随着煤矿井工开采深度的逐年递增,越来越多的回采巷道要经受工作面采动引起的强动载及超前支承高静载影响,这将进一步恶化巷道围岩应力环境,造成强矿压动力显现频发[1-3]。

针对高应力动压巷道围岩破坏及控制方面的研究,袁越等[4]发现高应力动压巷道随着动压的增大,围岩中塑性区范围将进一步扩大,进而诱发严重围岩变形失稳事故;勾攀峰等[5]指出强水平构造应力影响下巷道底板深部变形量增加,此时巷道围岩的控制重点要侧重考虑底板方面;汪良海等[6]根据动压影响巷道围岩变形规律,提出了棚—索协调控制支护体系;何富连等[7]基于高水平构造应力影响下巷道围岩失稳机理,提出了高强度锚杆索支护联合壁后注浆加固的综合防控方法。针对高应力动压巷道围岩卸压方面的研究,目前多采用如深孔爆破[8]、煤层高压注水[9]和大直径钻孔卸压[10]等技术,但由于受限于井下作业环境及煤岩体自身性质,卸压效果并不显著。

水射流钻割冲孔技术以往多用于煤层防突方面[11],其具有钻头无磨损、粉尘量小、无火花钻割等优点,因此采用该技术对高应力动压巷道巷帮煤体进行卸让压增透治理,研究成果可为类似动压巷道防治冲击地压提供理论基础和指导。

1 工程概况

1.1 工作面地质概况

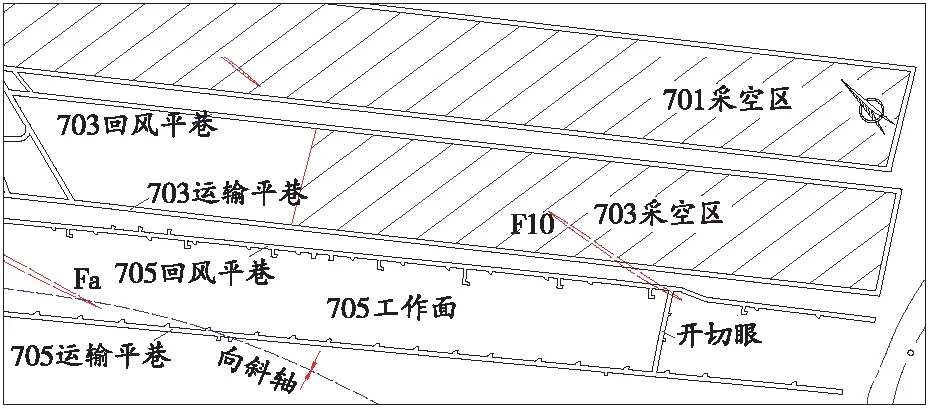

甘肃靖远煤业宝积山煤矿七采区内主采1#煤层,其平均厚度9.6 m,采用综放开采工艺,工作面采高为3.5 m,放顶煤厚度为6.1 m,采放比为1∶1.74。705工作面内煤层平均倾角为12°,平均埋深为 600 m。705工作面采掘平面位置关系如图1所示。

图1 705工作面采掘平面位置关系图

1.2 矿压显现情况

在705工作面回采推进距离与工作面宽度相等时,采空区顶板覆岩易破断而形成较大的动载扰动,此时邻近F10断层构造极易受强动载扰动而活化。在双重动载叠加扰动下,于705回风平巷内发生了强冲击地压动力灾害。“7·18”冲击地压事故发生后,局部最大底鼓量达1.4 m,实体煤帮局部最大内鼓量为1.3 m,超前支护单体支柱部分折断失效,严重影响705回风平巷行人、通风需求。

2 水射流钻割冲孔防冲机理

2.1 冲孔前后煤体增透机理分析

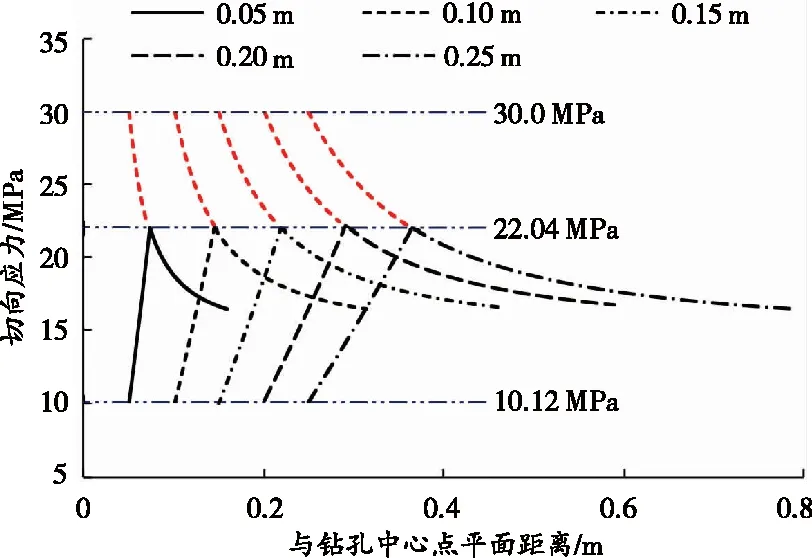

冲孔前由于预先施工的顺层钻孔半径r较小,其周围煤体未发生塑性变形破坏前任意一点的切向应力σte的理论表达式如下:

(1)

式中:rx为钻孔周围煤体内任一点与钻孔中心点的距离,m;γ为钻孔位置上覆岩层平均重度,取值 2.5 kN/m3;H为钻孔位置煤层平均埋深,m。

基于极限平衡理论,可以推导确定距离钻孔中心点的平面距离r1处为弹性区和塑性区的分界面,其理论表达式如下:

(2)

式中:C为钻孔周围煤体的黏聚力,MPa;φ为钻孔周围煤体的内摩擦角,(°)。

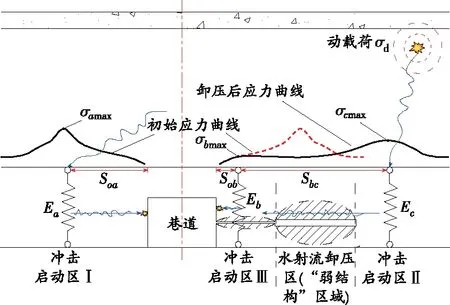

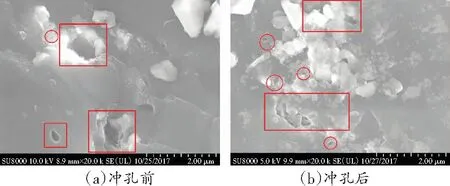

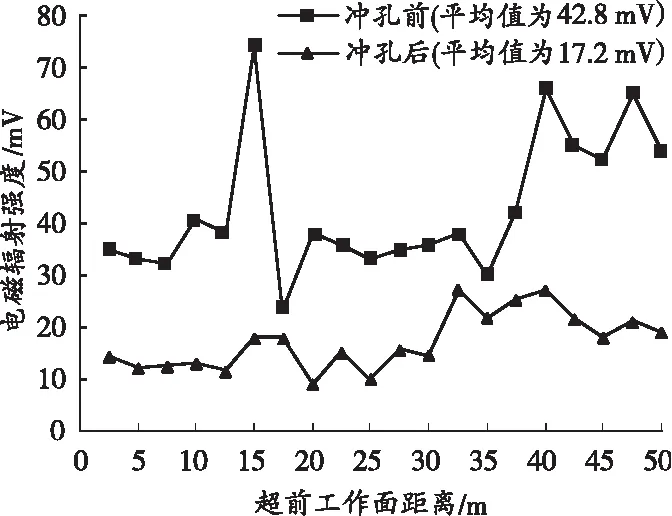

而当钻孔周围煤体发生塑性变形破坏后,塑性区范围内(r≤rx (3) 根据在实验室内测试的1#煤层物理力学参数,得知煤体的黏聚力C为3.62 MPa,内摩擦角φ为24°。由于煤层平均埋深H为600 m,则上覆岩层自重应力为15.0 MPa(工程上定义切向应力σte高于1.1倍γH时为影响边界,取值16.5 MPa)[12-13]。预打顺层钻孔半径r近似取值为0.05 m,冲孔后半径R依次取值为0.10、0.15、0.20、0.25 m时,联立公式(1)~(3)可计算出不同半径钻孔周围煤体内任意一点的切向应力σt,其变化规律如图2(a) 所示。 (a)不同冲孔半径钻孔周围煤体内切向应力 由图2(a)可知,在钻孔周围煤体发生塑性破坏前,切向应力最大值高达30.0 MPa,沿径向方向呈指数递减分布规律。在较高的切向应力作用下,钻孔周围一定范围内的煤体由弹性状态向塑性状态过渡,其所受到的切向应力也因此发生改变,最终形成沿径向方向呈先递增后递减的分布规律,即先从10.12 MPa递增至22.04 MPa,再递减至16.5 MPa。由图2(b)可知,随着钻孔半径的递增,钻孔周围的弹性区和塑性区影响范围也呈近似线性的递增趋势,可见较大的钻孔半径对周围煤体的影响范围将更大。 钻孔周围煤体的渗透率变化规律与煤体内的弹、塑性区紧密相关[14-15],而较大的钻孔半径将会在周围煤体内形成更大范围的塑性区,有利于进一步提升煤体的增透性。 2.2.1 巷帮防冲机理分析 水射流卸压作业后,巷帮煤体内原有的“单峰值”高应力集中将会重新形成“双峰值”应力集中。重新形成的“双峰值”应力曲线峰值呈“内低外高”的分布形态,即σbmax<σcmax。冲孔前后帮部煤体冲击显现力学模型如图3所示。 图3 冲孔前后巷帮煤体冲击显现力学模型 由图3可知,当巷道上覆岩层中产生剧烈动载荷σd时,基于动静载叠加理论[16-17]可知冲孔前后煤岩系统内积聚的最大弹性应变能满足下式: (4) 式中:Ea为冲孔前煤岩系统内积聚的弹性应变能,kJ;Ec为冲孔后外峰值位置处煤岩系统内积聚的弹性应变能,kJ;E为煤岩系统的弹性模量,MPa。 由式(4)可知,若发生冲击启动所需的最小能量值均为Emin,则冲击启动区Ⅲ需要更大的动载荷σd扰动下才能满足要求。冲击启动区Ⅰ启动后,在Soa区域内消耗了一定的能量值Eoa,残余能量ΔEa会以煤帮处煤体为载体瞬间涌入巷道,造成冲击显现的发生;冲击启动区Ⅲ启动后,在Sbc区域内消耗了一定的能量值Ebc,由于Sbc区煤体松散破碎且裂隙十分发育,消耗的能量值Ebc远大于Eoa,残余能量ΔEc与内峰值位置处煤岩系统内积聚的弹性应变能Eb叠加后,若叠加能量值大于Emin,则冲击启动区Ⅱ将会发生二次启动,并在Sob区域内消耗了一定的能量值Eob,最终残余能量ΔEb会以煤帮处煤体为载体瞬间涌入巷道,造成冲击显现的发生。 2.2.2 底板防冲机理分析 以大于原岩应力σ0的某一临界高应力指标σy为判据,假设对巷帮煤体进行冲孔作业前底板承载支承应力大于σy的范围为a,而当对巷帮煤体进行冲孔作业后底板承载支承应力大于σy的范围为b和c,且存在|b|+|c|<|a|,如图4所示。 由图4可知,冲孔作业导致煤体内裂隙十分发育,进而致使煤体内积聚的瓦斯压力值满足|pyb|+|pyc|≪|pya|。这表明对巷帮煤体进行冲孔作业后,煤体内大于σy的支承应力对底板的施载范围将减小,同时受到积聚瓦斯压力的叠加影响也十分微弱。此时受动压扰动影响时巷道底板将不易滑移失稳而发生底板冲击显现。 基于705工作面工程地质条件,采用FLAC3D软件建立三维数值模拟模型,其长×宽×高=80.0 m×63.8 m×40.0 m,巷道长×宽=3.8 m×3.5 m,巷道两帮钻孔保护段长度为5 m,水射流冲孔段长度可变,如图5所示。 图5 三维数值模型 对所建三维模型上表面施加覆岩重力的等效载荷,取值为14.5 MPa。模型底面水平和垂直位移约束,四周边界水平位移约束。所建三维模型采用Mohr-Coulomb本构模型,其煤岩层赋值参数根据实验室测试结果确定[18],煤岩物理力学参数如表1 所示。 表1 煤岩物理力学参数 考虑到1#煤的单轴抗压强度为13.5 MPa,泵站给水压力为25.0 MPa,实验室测得水射流所能钻割的最大距离为210 mm,即最大有效冲孔直径为 420 mm。当最大有效冲孔直径为420 mm时,数值模拟得到煤体内垂直应力分布情况,如图6所示。 从图6中可知,当两相邻钻孔之间中心距取值 3 m 时,钻孔之间应力集中并未充分叠加,煤体承载较高的支承应力;当两相邻钻孔之间中心距取值 8 m 时,钻孔之间应力集中基本不存在叠加情况;当两相邻钻孔之间中心距取值 5 m 时,钻孔之间应力集中充分叠加,煤体因承载较高的支承应力而发生塑性破坏,能够实现对煤体的卸让压增透效果,因此两相邻钻孔之间中心距取值5 m最优。 图6 相邻钻孔不同中心距数值模拟结果 当两相邻钻孔之间中心距取值5 m、冲孔直径取值420 mm时,随着水射流冲孔段长度取值为7、10、15 m时,其对巷帮煤体的支承应力转移和释放效果如图7所示。 图7 不同冲孔段长度数值模拟结果 从图7中可知,随着水射流冲孔段长度的增加,巷帮煤体内卸压区间也依次递增,且“双峰值”应力曲线中外峰值σcmax在远离巷帮煤壁的同时峰值也在减小。相比之下,采用大直径钻孔对巷帮煤体高应力集中卸压效果甚微。考虑到现场冲孔作业期间随着冲孔段长度的增加,单孔作业工作量也将更大,因此冲孔段长度取值10 m较为适宜。 现场工业性试验期间,在705回风平巷超前工作面50 m内对实体煤帮间隔5 m实施冲孔作业,并对冲孔前后钻孔周围煤体进行取样,且采用电镜扫描仪进行放大观测,结果如图8所示。对比图8(a)和(b)可知,冲孔前煤体内裂隙较为不发育,而冲孔后煤体内孔隙十分发育,裂隙将整个煤样样本贯通。可见,对于预打顺层钻孔实施冲孔后,钻孔周围塑性区内煤体裂隙得到充分发育,进而提高了单一钻孔的增透效果。 图8 煤样样本放大20 000倍观测结果 采用电磁辐射监测仪对实施冲孔作业后的实体煤帮进行监测(测点间隔5 m),同时对冲孔前后钻孔的瓦斯流量衰减情况进行监测(选取1#、3#、5#、7#和9#钻孔),监测结果如图9所示。 (a)电磁辐射强度监测数据 电磁辐射信号强弱与煤体内的应力状态呈正相关性[19-20],结合图9(a)可知实体煤帮冲孔前所监测的电磁辐射强度平均值为42.8 mV,而冲孔后所监测的电磁辐射强度平均值为17.2 mV,降幅高达59.8%,说明煤体内的高应力集中实现了转移和释放,卸压效果显著;图9(b)中对冲孔前后钻孔的瓦斯流量衰减情况进行了监测和数据拟合,从中可知冲孔前的拟合公式为y=0.062 6e-0.005x(瓦斯流量衰减系数为0.005 d-1),冲孔后的拟合公式为y=0.032 5e-0.022x(瓦斯流量衰减系数为0.022 d-1),冲孔后的瓦斯流量衰减系数为冲孔前的4.4倍,这表明冲孔作业有助于提高煤层的增透性。 1)孔壁周围煤体内弹性区和塑性区影响范围与钻孔直径呈正相关关系,且塑性区内由大量裂隙生成向新生微裂隙状态过渡,因此水射流冲孔所形成的柱体状空间能够实现对煤体的卸让压增透效果。 2)巷帮煤体采取卸压作业后,煤体内原有的“单峰值”高应力集中重新形成“内低外高”的“双峰值”应力曲线,进而达到巷帮和底板防冲目的。 3)通过理论计算和FLAC3D数值模拟可知,当冲孔直径为420 mm、两相邻钻孔之间中心距为5 m时,卸让压增透效果最佳。随着冲孔段长度的增加,对应巷帮煤体内卸压区间也依次递增,但单孔作业工作量也将更大,综合考虑冲孔段长度宜取10 m。 4)采用电镜扫描、电磁辐射和瓦斯流量衰减等多种监测手段,验证了水射流钻割冲孔防冲技术的有效可行性。

2.2 冲孔前后卸压防冲机理分析

3 数值模拟研究

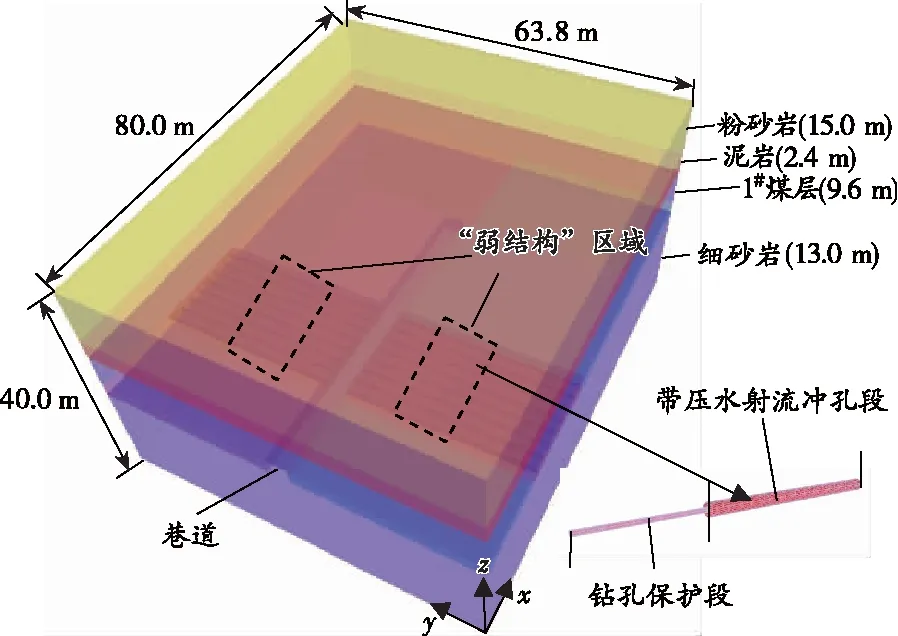

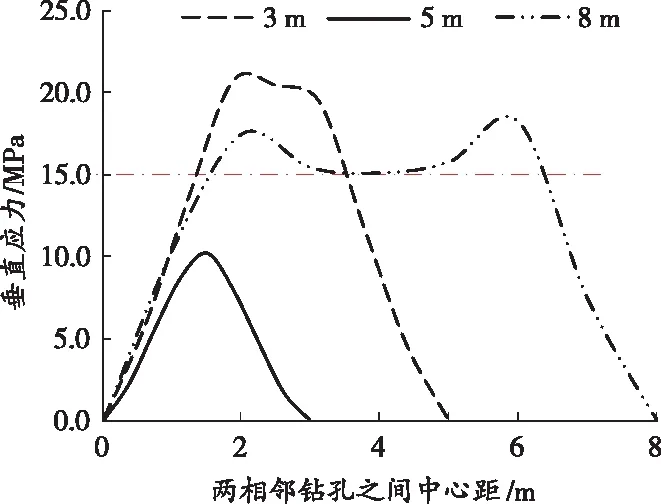

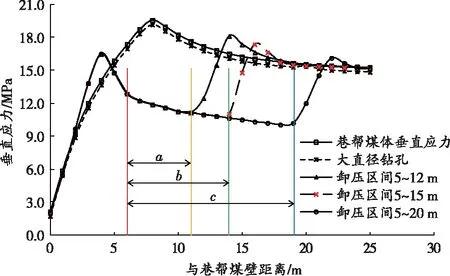

3.1 三维模型的建立

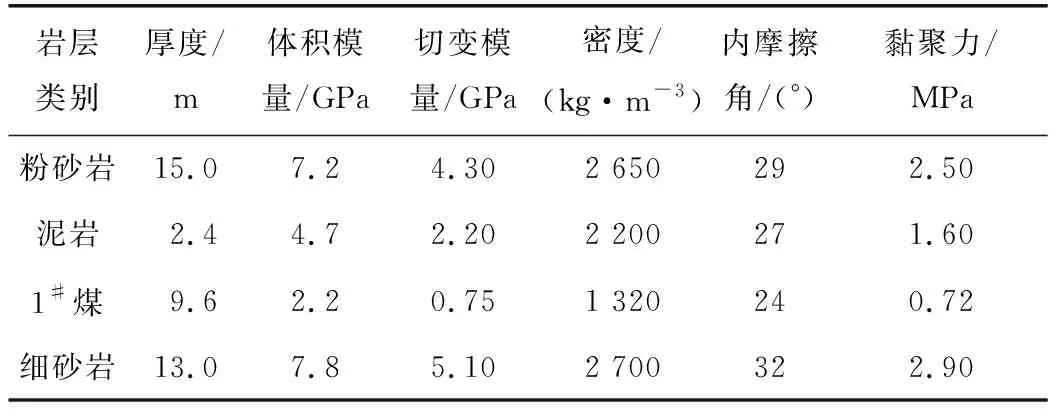

3.2 数值模拟结果分析

4 现场工业性试验

5 结论