深部高应力富水软岩巷道底鼓机理及控制技术

王文利,孙亮明

(1.武汉交通职业学院 交通工程学院,湖北 武汉 430065;2.武汉理工大学 土木工程与建筑学院,湖北 武汉 430070)

随着煤矿采深的逐步增加,巷道底鼓变形日益严重,深部巷道中底鼓量能占到顶底板移近量的 2/3~3/4,底鼓严重影响了巷道的正常使用和运输要求,底鼓治理已成为深部高应力巷道支护的突出难题[1-3]。

近年来,相关专家学者[2,4]对深部高应力巷道底鼓机理、影响因素及控制方法开展了大量的研究工作,针对不同底鼓类型提出了相应的治理方法,主要有挖底法、加固法和卸压法[5-7]。挖底法治标不治本,一般用于底鼓不严重的辅助巷道;加固法[8-12]是对底板进行支护,通过提高底板围岩强度来控制底鼓,一般用于主要运输大巷;卸压法[2,13]主要用于高应力巷道,一般与加固法配合使用。注浆加固方法作为一种巷道加固常用的方法,其施工效率高,控制效果好,尤其适用于深部高应力巷道底鼓治理[14-17]。但普通的底板注浆加固技术注浆锚索预应力较低,不能充分发挥底板锚索的支护作用,再加上在底板施工锚索前不进行注浆,致使打设锚索孔时塌孔严重,施工效率较低。

目前,对于深部高应力富水软岩的底鼓变形机理研究相对较少。富水软岩巷道不但应力较高,且岩层强度较低,软岩中的膨胀性矿物质遇水后节理、裂隙急剧增加,进一步降低了岩体的强度和完整性,导致围岩锚固性降低,传统的锚固剂难以在水中对锚杆进行锚固,严重制约了底板锚杆和锚索的锚固作用。针对上述问题,以胡底矿盘区水泵房为试验现场,分析了水泵房底鼓变形破坏机理,基于UDEC-Trigon 离散元模拟方法分析了影响底鼓变形的主要因素,并研发了新型耐水锚固剂,彻底解决了胡底矿盘区水泵房高应力富水软岩的底鼓问题。

1 工程概况及底鼓影响因素

1.1 工程概况

胡底矿位于晋城市沁水县胡底乡,主采3号煤层,该矿井实际生产能力为1.2 Mt/a,目前正在布置盘区水泵房。水泵房埋深700 m左右,布置在3号煤层上部10 m处的砂质泥岩中,泥岩强度低、易风化,具有一定的流变特性,遇水易发生崩解、膨胀变形。水泵房顶板和两帮变形极其严重,局部顶板下沉量达到1.0 m以上,底鼓量达到2.0 m以上,严重影响了水泵房设备的安装。

3号煤层厚度6.07 m,倾角3°,直接顶为泥岩,强度为23.53 MPa,厚度2.89 m;老顶为中粒砂岩,强度为80.24 MPa,厚度4.8 m;直接底为泥岩,强度为30.18 MPa。

水泵房底板的岩层矿物中富含黏土矿物,高岭石占比达到60%以上,强度较低。同时,大巷上部砂岩中富含裂隙水,淋水严重,底板泥岩遇水泥化,从而出现强烈底鼓变形。现场实测的最大水平主应力为25.23 MPa,最小水平主应力为13.76 MPa,垂直主应力为17.50 MPa,属于高地应力区,且最大水平主应力方向与水泵房轴向近似垂直,水泵房受力状态较差。

1.2 底鼓影响因素

整体来看,水泵房变形具有明显的全区域、持续性及连锁性的变形特点,根据水泵房底板变形破坏的特点,可以得出影响底鼓的因素主要有:

1)地应力的作用。盘区水泵房区域属于高应力区,且最大主应力与水泵房垂直,硐室稳定性较差,在高水平主应力作用下底板易出现挤压流动性变形破坏。

2)岩层强度低、底板泥岩遇水软化。水泵房底板岩层中富含膨胀性矿物成分,其高岭石含量达到60%以上,具有很强的遇水膨胀性,实验室实测的岩体饱水单轴抗压强度仅为9.86 MPa,为原岩强度的25%,在水的影响下,底板岩层强度出现大幅度降低,严重影响了底板的稳定性。

3)支护方式不合理。原来的多次加固均是对巷帮和顶板,一直未对底板进行处理,同时,顶板支护时,未处理顶板淋水,导致顶板淋水对底板泥岩影响较大。底板处理以挖底为主,频繁的挖底使底板岩层的整体性变差,更加剧了底板的变形。

2 数值模拟

2.1 数值模型的构建

选取随机多边形块体模型,自定义Fish将多边形块体切割成三角形块体,三角形块体接触模型见图1。

图1 UDEC中的三角形块体及接触示意图

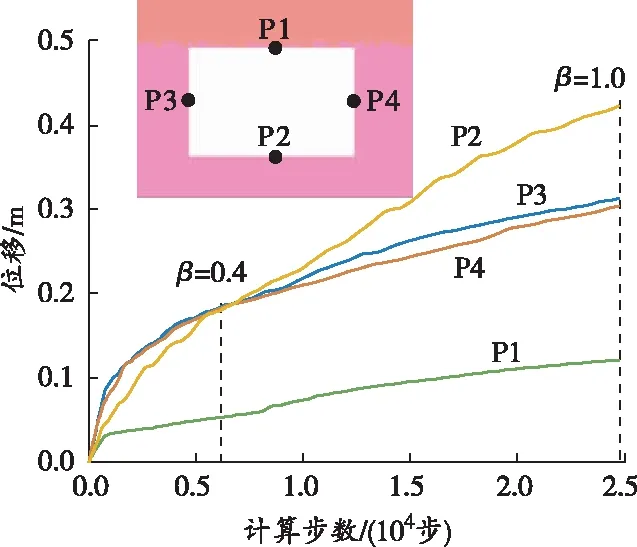

模型赋予的初始地应力场采用胡底矿井下实测数据,模型中的岩体力学参数按照实验室实测的物理力学参数进行折减[2],折减系数取0.55。模型共7层,由3 430个块体组成,其中巷道中心块体边长为0.25 m。模型整体尺寸为75 m×47 m(长×高)。块体选用莫尔-库仑模型,赋值参数为密度、体积模量和切变模量;接触面选用库仑滑移模型,赋值参数为法向刚度、剪切刚度、接触黏聚力、接触摩擦角和接触面抗拉强度。模型的各参数赋值见表1。

表1 UDEC中块体及接触面的模型参数

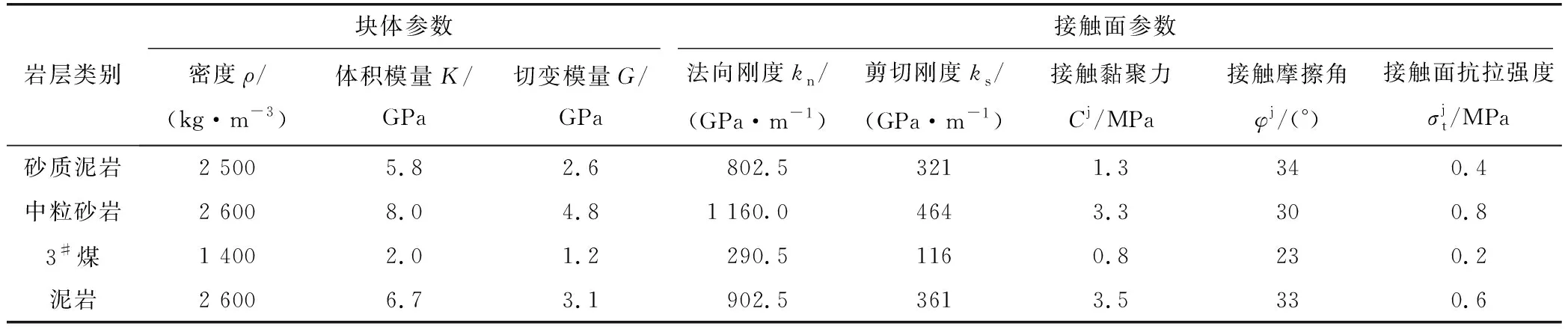

2.2 巷道围岩应力分析

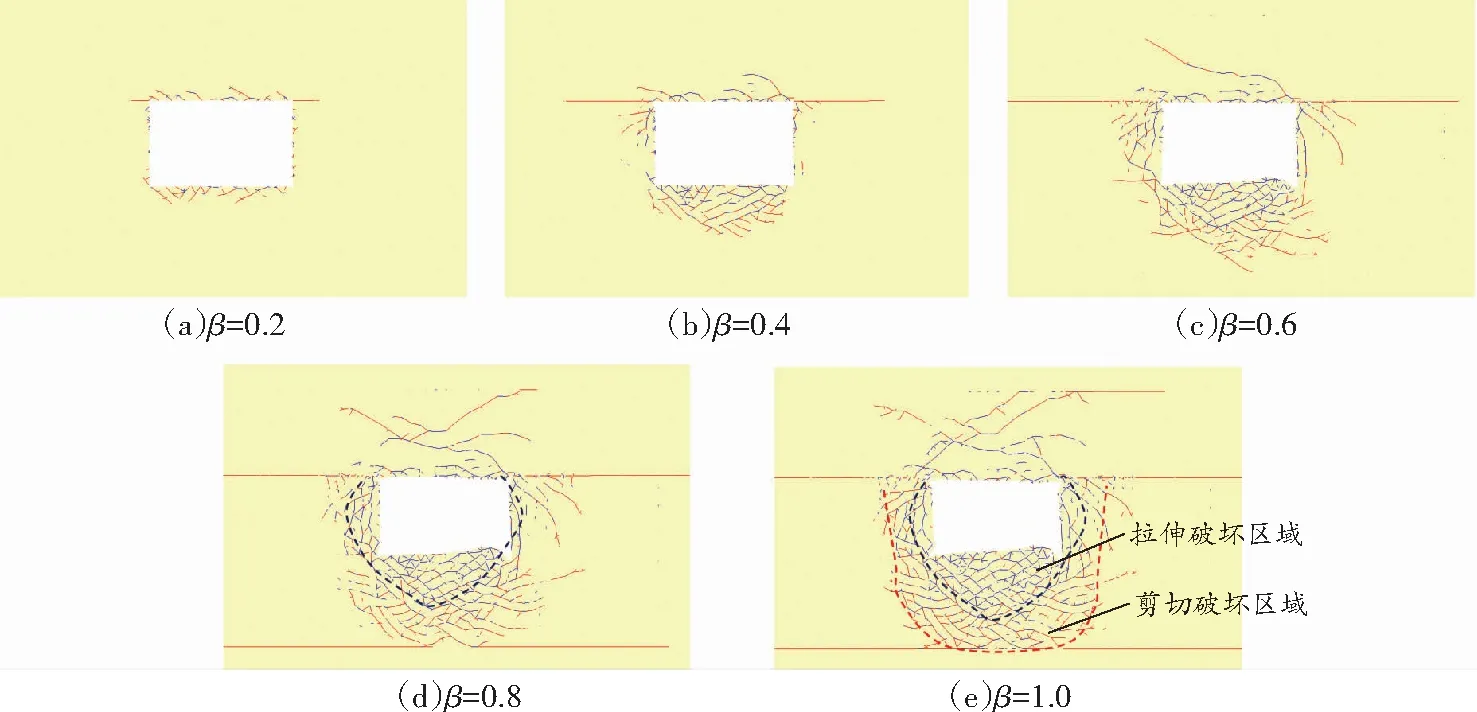

为了模拟水泵房开挖过程中围岩应力的演化过程,将巷道开挖过程中的应力释放系数分别定为β=0.2,0.4,0.6,0.8,1.0。当β=1.0时,表示巷道开挖完成,围岩稳定。巷道开挖后主应力σmax分布见图2。

图2 巷道围岩内的最大主应力分布

由图2可见,随着应力的释放,围岩破坏范围逐步向深部转移,当应力释放系数达到0.4时,巷帮呈现楔子型破坏;当应力释放系数超过0.4时,巷帮达到稳定,底板逐步出现破坏;当应力完全释放时,底板破坏范围最大。整体来看,顶板应力释放区较小,巷帮次之,底板最为严重,现场破坏与之相似,见图3。

(a)现场

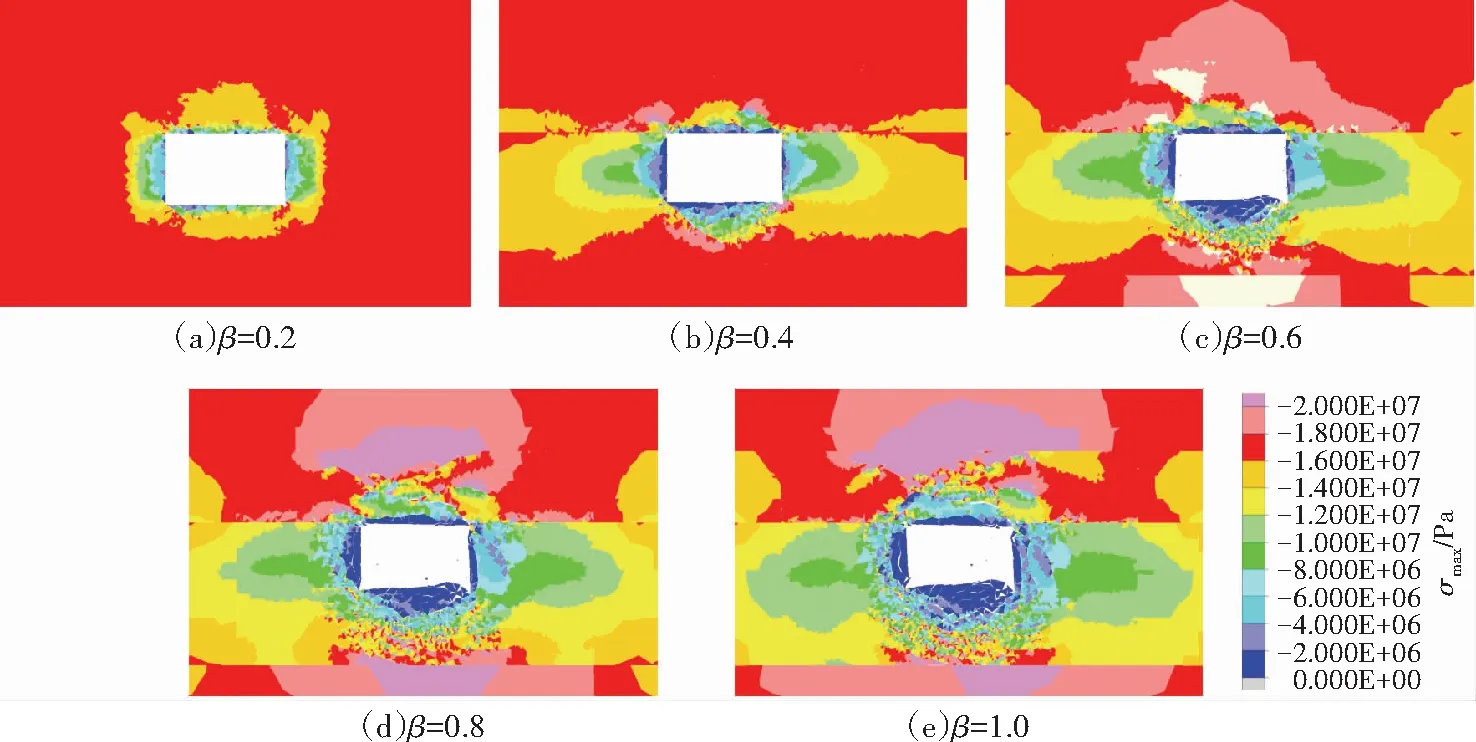

2.3 巷道围岩位移分析

巷道围岩位移监测曲线见图4,图4中P1~P4分别为顶板下沉、底鼓、左帮变形和右帮变形测点。从图4 中可以看出,巷帮位移增长速度较快,底板次之,顶板最慢。当应力释放系数为0.4时,巷帮和底板位移大约为0.2 m;当应力释放系数超过0.4时,围岩底板位移增加速度超过巷帮,底板位移最大,巷帮次之,顶板最小。

图4 模拟的巷道围岩位移监测曲线

对底板9 m范围内的位移进行了监测,监测结果见图5。从图5中可以看出,底板破坏深度达到 3 m,这说明开挖后底板就已经产生了较深的破坏,再加上后期淋水、挖底的影响,底板破坏深度更大。

图5 位移随底板深度的分布曲线

2.4 巷道围岩破坏模式分析

为了分析底板围岩的变形破坏机制,记录了底板围岩裂隙发育过程,围岩裂纹分布及演化过程见图6。由图6可以看出,巷道开挖后围岩出现拉剪破坏,剪切破坏位于深部,而拉伸破坏主要位于浅部。当应力完全释放后,底板出现大范围的拉伸破坏和剪切破坏,拉伸破坏裂隙密集,围岩在应力作用下向自由空间移近。

注:红色表示剪切破坏;蓝色表示拉伸破坏。

3 深部高应力富水软岩巷道底鼓控制技术

3.1 底鼓控制原则

基于胡底矿盘区水泵房地质环境、底板破坏机理,提出硐室底板控制原则[18-19]如下:

1)底板加固与帮顶协调原则。硐室底板处于全断面中支护强度最薄弱的区域,加固时底板支护强度一定要与帮顶支护强度相协调,避免硐室从关键薄弱环节出现破坏。

2)加固与支护联合控制原则。由于硐室频繁底鼓,多次返修,致使底板破坏深度较深,破坏深度已达3 m以上,浅部底板岩层已非常松软破碎,再加上巷道顶板淋水的影响,底板岩层节理、裂隙极其发育。因此,支护前必须进行注浆加固,以提高底板围岩的强度和完整性,封闭裂隙通道,防止风化的进一步加剧,然后再进行锚索支护,这样才能充分发挥锚索的支护作用。

3)高预应力、全长锚固支护原则。对于返修底板岩层,底板应力已得到释放,底板加固时一定要坚持高预应力支护原则,尽可能采用全长锚固,大幅度提高底板支护刚度,避免底板岩层出现错动、滑移,在锚索锚固区内形成高刚度承载结构,抑制锚固区内出现离层。

3.2 新型防水锚固剂研发

普通锚固剂在有水的钻孔中锚固性能较差,锚固力仅为无水情况下的40%左右,不能充分发挥锚杆(索)的支护作用,易导致围岩仍会出现持续变形。针对胡底矿盘区水泵房的实际情况,自主研发了新型防水锚固剂,其型号为FS2350。该锚固剂以ER-1为树脂,以改性聚酯PM-1为主剂,与粗细石粉混合,配制成A组分,然后选用在水中可以固化的固化剂I与界面剂配制成B组分。锚固剂分为A、B 两种组分,其中m(树脂)∶m(固化剂)=2.5∶1,m(主剂)∶m(固化剂)=5∶1。在实验室对传统锚固剂和耐水锚固剂进行了对比试验,锚索直径为22 mm,锚固长度为 700 mm,锚固后4 h进行拉拔试验,结果发现:在有水的情况下,传统锚固剂锚固力为68.4 kN,新型耐水锚固剂锚固力达到195.4 kN,是传统锚固剂的2.86倍。

新型锚固剂在水中的锚固力要显著大于传统锚固剂的锚固力,其能有效解决底板钻孔在有积水时的锚索锚固问题,为底板锚索的有效支护提供了坚实基础。

3.3 控制方案

由于底板围岩破碎严重,单液浆凝固时间较长,容易跑浆、漏浆,可采用水泥浆和水玻璃双液浆,缩短凝固时间。浆液浓度太低时容易漏浆,浓度过高则不能渗透至较小裂隙中去,宜选用水灰质量比 1∶1 的配比,水泥浆和水玻璃体积比宜为1∶0.4。底板施工钻孔时,宜采用小孔径地质钻机,考虑到排渣方便,直径为45~60 mm为宜,孔深要超过破碎区 2~3 m,围岩破碎时注浆压力不宜过高,注浆压力为 2~3 MPa,压力较低时,浆液渗透范围通常为1~2 m。施工注浆锚索时,为便于打孔,可采用小钻孔地质钻机,钻孔直径45~60 mm。锚索适合的预应力为破断载荷的30%~50%,锚索间排距为自由段长度的1/2,锚索锚固长度通常为2 m以上。综合考虑上述因素,锚索长度不宜小于6 m,间排距不宜大于 2 m。控制方案具体参数如下:

1)底板双液浆注浆。采用水泥浆和水玻璃双液浆,其中水泥浆水灰质量比1∶1,XPM添加剂使用量为水泥质量的10%,水玻璃浓度40 Be′,模数M=3.0,水泥浆和水玻璃的体积比为1∶0.4。

注浆钻孔直径56 mm,孔深6 000 mm,排距 1 800 mm,间距2 000 mm。孔口埋设长800 mm的注浆钢管,直径25 mm,外接球阀,孔内连接5 000 mm长的白塑料射浆管,射浆管与注浆钢管采用铁丝绑扎,注浆钢管与钻孔缝隙采用水泥和棉纱封堵,封堵长度 800 mm,注浆终压2~3 MPa。

2)在水泵房底板全部注浆完成后施工注浆锚索,底板注浆锚索钻孔直径56 mm,深度7 000 mm,锚索直径21.6 mm,长度7 300 mm,排距1 800 mm,间距1 600 mm,采用分次全长锚固。首先采用新型防水锚固剂FS2350锚固,锚固完成后安装钢筋网和 ø20 mm 钢筋梯梁,张拉至250 kN,并进行注浆,形成锚索全长预应力锚固。

3.4 底板变形量监测及分析

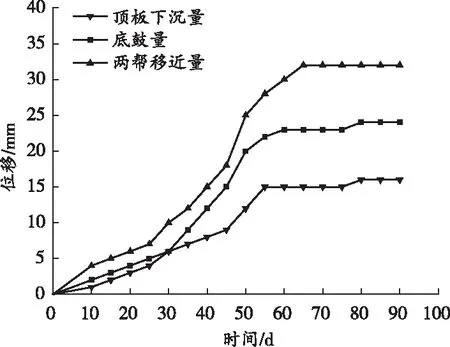

在水泵房底板加固后对底板变形量进行观测,监测结果和硐室实物图分别见图7和图8。

图7 水泵房围岩位移曲线

图8 水泵房底板支护状况

硐室底板加固后,对水泵基础进行了浇筑,安装设备,90 d后,底板基础未见明显变化,基础无变形、无开裂的现象。从围岩变形量来看,底板加固后40 d内,底鼓量呈现出逐步增加的趋势,然后在40~60 d内逐步稳定,底鼓量最大仅为23 mm,不影响底板基础的稳定。

4 结论

1)胡底矿盘区水泵房底鼓以挤压流动性底鼓和膨胀性底鼓为主,底鼓呈全区域、持续性和连锁性变形特征。

2)底板锚注技术有效充填了围岩裂隙,提高了围岩的完整性和力学特性,改善了围岩的应力状态,控制效果良好。

3)自主研发了新型防水锚固剂FS2350,该锚固剂能有效解决底板钻孔在有积水下的锚索锚固问题,为底板锚索的有效支护提供了坚实基础。

4)井下试验表明,注浆加固和注浆锚索联合控制技术有效控制了硐室底板围岩变形,有效解决了深部破碎大断面硐室底板围岩的控制难题。