不同粗糙度裂隙渗流特性数值模拟研究

李治豪,陈世江

(内蒙古科技大学 矿业研究院,内蒙古 包头 014000)

岩体中的裂隙错综复杂,形态各异,流体在裂隙中的运移渗流受多重因素的影响,而裂隙本身表面粗糙度就是其中一个十分重要的因素。张戈[1]基于Boltzmann方法模拟不同JRC(节理粗糙度系数)粗糙单裂隙内的流体渗流,通过考虑粗糙特性和迂曲度的双重影响对粗糙裂隙模型进行了计算,并对立方定律进行了一定程度的修正;王鹏飞[2]利用3D打印技术制作裂隙然后浇筑出JRC=1~20的裂隙试件,对不同粗糙度、不同裂隙开度的贯通裂隙的渗流特性进行了研究,得出了在围压作用下粗糙度、裂隙开度与裂隙渗透率之间的关系;潘汝江[3]采用数值模拟的方法研究了曲折度对单裂隙在不同粗糙度下渗流机理的影响,模拟结果显示立方定律并不适用于压差较大的情况,并结合曲折度对立方定律进行了修订;曲冠政[4]以Lattice Boltzmann方法研究了剪切滑移作用对裂缝中流体渗流的影响,研究了渗流能力和渗透率受裂缝面滑移作用影响的变化情况;王学敏[5]以慈林山矿为研究背景,采用COMSOL数值模拟软件分析了水力压裂过程中不同裂缝角和不同应力差对岩石破裂的影响,研究结果表明应力差和裂缝角的变化会改变岩石的起裂压力;覃源[6]为研究节理粗糙度对水流在裂隙中渗流的影响,采用了分形维数的方法,通过研究发现,节理表面起伏角、伸长率和分维数是影响水流流速的敏感因素;王珂[7]针对在应力和渗流侵蚀耦合作用条件下岩石裂隙表面粗糙度的变化情况,探究了岩石裂隙的渗流机理演变规律,得到了应力作用下裂隙表面粗糙度不同时其渗流量、裂隙宽度和渗透率的变化规律;马德宜[8]对砂岩劈裂裂隙面JRC进行了计算,并且以岩石渗透仪为平台进行了试验,得到了渗流量与围压、轴压及JRC值之间的关系,并且以此建立了渗流量预测模型;刘乐[9]采用三轴水力压裂系统对岩石试件进行了水力压裂试验,结果表明裂隙拓展面积会随压力增大而增大,且当流量超过一定值时水力压裂效果会明显降低;刘基[10]对煤层顶板砂岩进行了井下放水试验,以此来获取渗透系数,并通过对比分析为矿井涌水量计算提供依据;蒙学礼[11]对裂隙岩体在不同围压下的渗流进行了试验研究,结果表明裂隙的粗糙度越小,裂隙内部的非线性渗流特征越明显;高超[12]针对单裂隙岩体的渗流中裂隙尺寸效应进行了数值模拟,结果表明裂隙开度对岩体裂隙渗透性的影响比粗糙度和水力梯度的影响更显著;孙可明[13]将物理试验与数值模拟相结合,探究了应力加载下不同粗糙度裂隙岩心的渗流特性,结果表明裂隙渗透率与粗糙度呈现正相关关系;张烨[14]通过人工制作粗糙裂隙岩体试件,改变裂隙开度和水力梯度进行了渗流试验,结果表明渗流速度较高时,水力梯度与流速呈现出线性关系。

以上研究成果都在一定程度上探究了粗糙单裂隙的渗流特性,但对于不同JRC值裂隙的渗流特性研究还不够全面。因此,开展不同JRC值下粗糙裂隙的渗流研究仍具有十分重要的意义。笔者在前人的研究基础上,建立起不同JRC值的裂隙模型,并且用COMSOL软件进行数值模拟,探究不同JRC值下裂隙的渗流速度、渗透率和应力变化规律,并针对不同裂隙开度模型进行比较,以确保模拟结果的准确性。

1 数值模型的建立

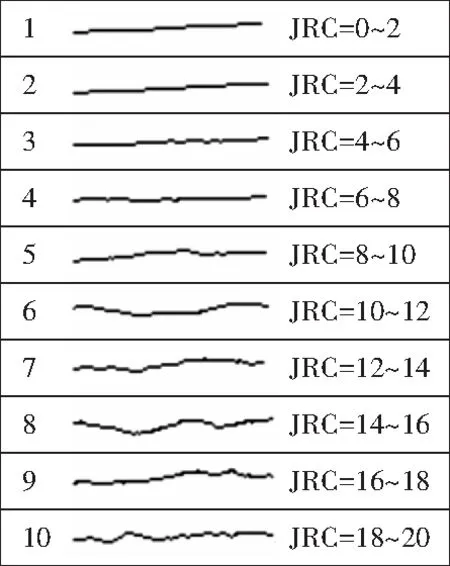

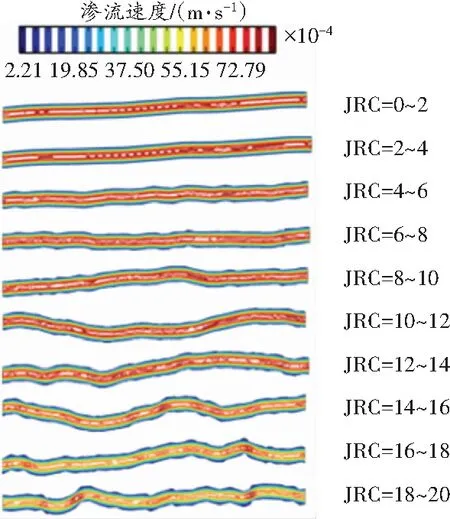

不同粗糙度的单裂隙微观渗流模型的构建是基于确定的JRC值的Barton十条曲线进行的,如图1所示。

图1 具有确定JRC值的Barton标准曲线

JRC为裂隙结构面的粗糙度系数,通过对标准Barton曲线在高精度分辨率下的提取后导入CAD中进行格式转换,然后利用COMSOL Multiphysics建立数值模型。裂隙的开度是Barton曲线在竖直方向平移的距离,由于自然界岩体中的裂隙开度相对较小,为使模拟与实际裂隙开度一致,故以微米为模拟裂隙开度的单位建立微观裂隙模型。结合实际裂隙情况并保证模拟计算过程收敛,构建的初始裂隙通道的开度为10 μm,裂隙长度为200 μm,长度与开度的比值为20,具有一定的代表性。裂隙通道入口边界处流体流入的渗透压为100 Pa。模拟网格为物理场控制网格,裂隙通道内部为自由三角形网格,为确保模拟的精度,将边界处设为矩形四边形网格。

2 数值模拟方法及条件

基于不可压缩的Navier-Stokes方程,考虑重力加速度的影响,在遵循质量守恒、动量守恒和能量守恒的基础上,对流体场中的各个宏观量进行模拟计算,得到渗流场中的速度、压力场中的压力及涡流场中的涡流形式。其方程形式与模型信息如下[9]:

(1)

(2)

式中:ρ为流体的密度,kg/m3;t为时间步长,s;u为速度矢量,u=(u,v),m/s;p为标准压力,Pa;ν为动力黏度,Pa·s。

模拟中流体为不可压缩介质流动,流体介质的动力黏度为1×10-3Pa·s,密度为1×103kg/m3,重力加速度为9.8 m/s2。

以光滑单裂隙通道渗流过程的广义立方定律为基础,对粗糙裂隙进行立方定律修正后,渗透率k的计算表达式为[16]:

(3)

式中:n为裂隙通道的数量;b为裂隙的开度,μm;l为裂隙通道的长度,μm;A为过水通道横截面面积,μm2;ξ为相对粗糙度系数。

3 数值模拟结果及分析

3.1 不同JRC值时裂隙通道渗流速度场变化情况

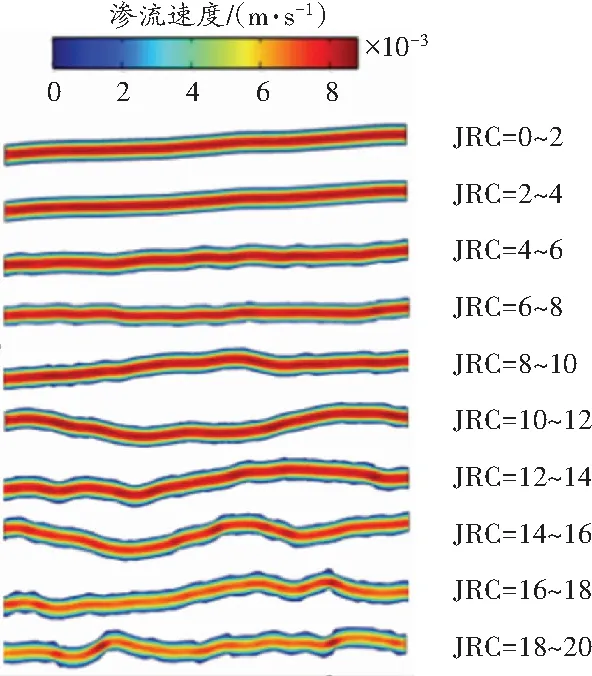

根据每条不同JRC值的裂隙通道渗流模拟结果的速度场可知,裂隙通道表面的粗糙度对渗流速度的影响是比较明显的,如图2所示。可以看出,从裂隙通道的边界处至裂隙通道的中心处,渗流速度由外向内是在逐渐增大的,在裂隙通道的中心处速度达到最大。保持裂隙入口处的渗透压不变,增大裂隙通道表面的粗糙度系数JRC值,结果表明,随着JRC值的逐渐增大,裂隙通道内部渗流过程的速度场会发生明显的减小,且通过对比10条裂隙的速度场发现,裂隙表面粗糙度越大,通道内部高流速速度场的宽度越窄。

图2 不同JRC值下数值模拟宏观速度场

3.1.1 裂隙通道粗糙度与渗流过程最大流速和平均流速之间的关系

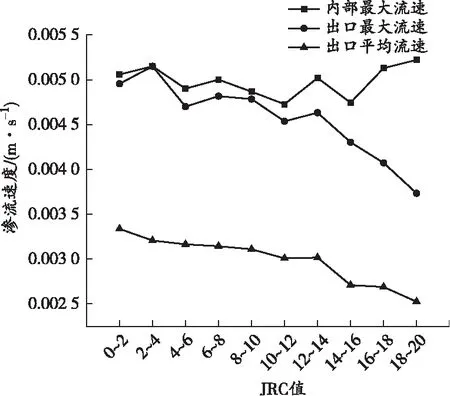

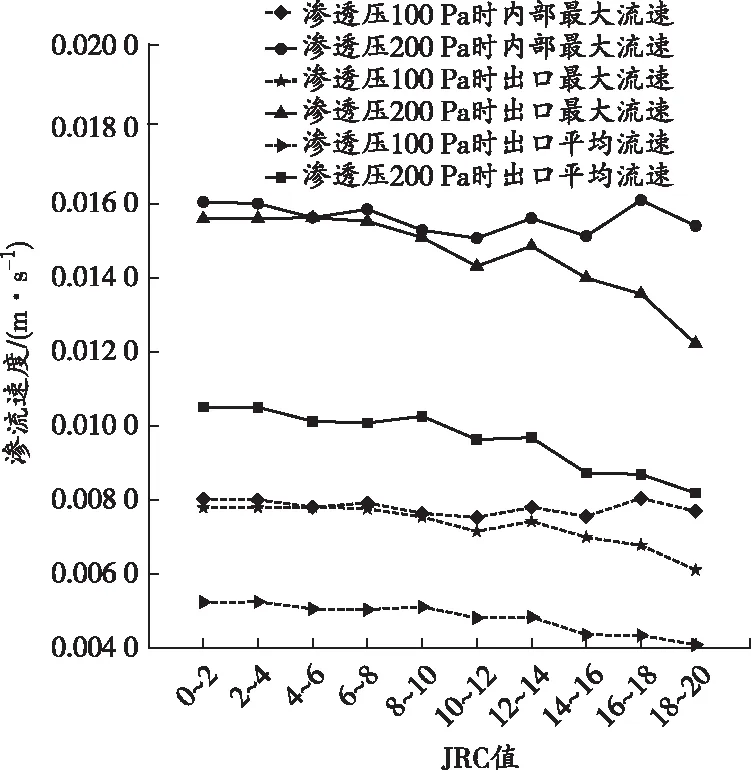

JRC值对裂隙通道内最大流速和平均流速的影响情况如图3所示。

图3 不同JRC值时裂隙渗流过程最大流速和

由图3可见,在渗透压为100 Pa时,随着裂隙通道粗糙度的逐级增大,在裂隙内部流体的最大流速、裂隙出口边界处的最大流速和裂隙通道流出的平均流速基本都呈现逐渐减小的趋势。流速关系为:裂隙内部最大流速>裂隙出口最大流速>裂隙出口处的平均流速。其中,裂隙内部最大流速与裂隙出口处的最大流速较为接近,但是内部的最大流速要大于出口边界处的最大流速。在前期JRC值较小时,裂隙内部与出口边界处的流速变化较为平缓,且两者之间差距较小,在JRC值达到10~12之后,内部的最大流速变化有一定程度的起伏,但下降程度较小,而出口边界的最大流速则开始随着JRC值的增大下降幅度变得较大。裂隙出口处的平均流速与出口边界处的最大流速变化规律相似,在JRC值较小时速度变化较为平缓,在JRC值达到 10~12之后开始下降,与出口最大流速变化情况不同的是,出口平均流速呈阶段性的减小趋势。

3.1.2 裂隙通道粗糙度与渗流过程中涡流场之间的关系

不同JRC值时裂隙通道内速度场等值线分布图如图4所示。

图4 不同JRC值时裂隙通道内速度场等值线分布图

由图4可以看出,在流体渗流的过程中,渗流通道内有涡流场产生,而涡流场的大小及分布情况则取决于粗糙度系数JRC值的大小。在JRC值较小时,渗流通道中的涡流旋涡较为整齐,但随着JRC值的增大,渗流通道中的涡流场明显变得紊乱,且随着粗糙度的增大,产生的涡流旋涡也在变大,涡流旋涡逐渐变得不规则,不再呈现出近似圆形的形状。在JRC值增大的过程中,涡流场由通道中间逐渐向两边延伸,不仅仅在通道中间产生,在渗流通道的入口处及出口处也产生了涡流场。涡流场会改变渗流过程中流体运动方向,并且会使能量脉动,产生压力损失。模拟结果表明,流体在裂隙内的渗流过程中,由于粗糙度的改变,在流动过程中因流体的压差改变而产生涡流,而涡流场的存在进而影响了裂隙通道内的流体速度场。

3.2 裂隙开度对渗流通道各流速的影响

为了分析裂隙开度对渗流通道各流速的影响规律,分别计算裂隙开度在10、12、20 μm时各JRC值下的内部最大流速、出口最大流速和出口平均流速,结果如图5所示。

(a)裂隙开度为10 μm

由图5总体来看,裂隙通道内部最大流速、出口最大流速和出口平均流速的曲线增长幅度是基本接近的,在裂隙开度增大幅度为20%时,最大流速和平均流速的增长幅度接近60%;在裂隙开度增大幅度为100%时,最大流速和平均流速的增长幅度接近300%。由此可知,粗糙裂隙的流速变化程度和裂隙开度的变化程度为3倍的正比例关系,但变化趋势与裂隙开度无关。

为了保证模拟试验的准确性,以200 Pa的渗透压用相同步骤进行二次模拟,再将模拟得出的内部最大流速、出口最大流速和出口平均流速与100 Pa渗透压时的数据进行对比,结果如图6所示。

图6 渗透压分别为100 Pa和200 Pa时渗流速度对比曲线

由图6可以看出,100 Pa和200 Pa的渗透压下的渗透速度的变化趋势接近,不过随着渗透压的增大,裂隙通道内的流速也在增大,流速曲线所反映的趋势拐点也更为明显,但增长趋势基本不变。由此可见,渗透压会改变渗流速度的大小,但不会改变渗流速度的变化趋势。

3.3 粗糙裂隙在不同裂隙开度和不同JRC条件下的渗透率变化情况

分别计算在裂隙开度为10、12、20 μm时裂隙通道渗流过程中的渗透率,并且将计算结果绘制成曲线图进行分析,如图7所示。

图7 不同裂隙开度下不同JRC值的渗透率

由图7可以看出,当裂隙开度为10 μm时,在粗糙度逐渐增大的过程中,裂隙渗透率呈现出递增的规律,且为标准的对数形式,拟合曲线的趋势线方程为:y=9×10-19lnx+4×10-16,R2=1。改变裂隙的开度至12 μm和20 μm,计算所得的渗透率变化与粗糙度的变化关系仍然保持对数函数关系,当裂隙开度为12 μm时,拟合曲线的趋势线方程为:y=1×10-18lnx+6×10-16,R2=1;当裂隙开度为 20 μm 时,拟合曲线的趋势线方程为:y=4×10-18lnx+2×10-15,R2=1。

3.4 裂隙通道不同JRC值及不同裂隙开度下应力分析

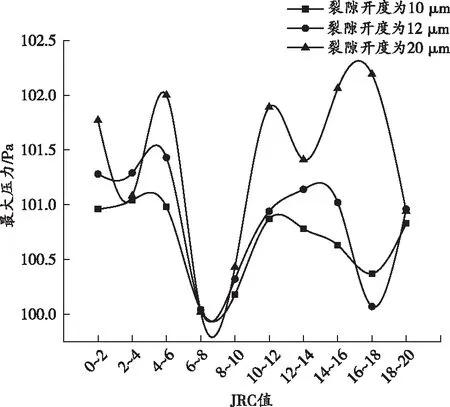

对于10级不同JRC值的粗糙度贯通裂隙,分别计算裂隙内部的最大压力和最小压力,结果如图8所示。

(a)裂隙通道内最大压力

由图8可知,裂隙内部的最大压力随着JRC值的增大波动较大,并没有呈现出较为明显的递增或递减的规律性变化,反而裂隙内部最小压力随着JRC值的增大而呈现出逐渐减小的趋势,在JRC值为4~6时为最小压力由正变负的转折点,即在JRC小于4~6时,通道内部的压力最小值大于0 Pa,与渗流方向一致,而JRC值大于4~6时,通道内部的压力最小值小于0 Pa,与渗流方向相反。通过对比可以发现,最大压力在JRC值为8~10时都达到了压力值的最低点,最小压力则随着JRC值的增大持续减小。

考虑裂隙渗流过程中裂隙开度对裂隙通道内压应力的影响,从曲线图总体趋势来看,随着裂隙开度的增大,裂隙通道内的最大压力在增大,而裂隙通道内的最小压力却是在减小。

4 结论

1)流体在粗糙裂隙通道内的渗流过程中,裂隙内的最大流速和出口处平均流速都随着JRC值的增大而逐渐减小。最大流速受粗糙度的影响不明显,而平均流速受粗糙度的影响较为明显,平均流速下降较快且呈阶段性减小趋势。在裂隙开度改变的同时,渗流速度的变化率是裂隙开度的变化率的 3倍。

2)粗糙裂隙内的渗流过程有涡流场的产生,JRC值越大,涡流圈的形状越不规则,越来越紊乱,且涡流场的大小会影响渗流速度场的大小。

3)随着JRC值的增大,裂隙内的渗透率也在增大,呈现出典型的对数递增形式,并且经过对比,渗透率的增长只与粗糙度有关,与裂隙开度无关。

4)渗流过程中裂隙内最大压力受粗糙度的影响起伏波动较大,但在JRC值为8~10时会达到最小值;裂隙内的最小压力会随JRC值的增大而减小。裂隙开度增大时,裂隙内最大压力会增大,而最小压力却会减小。