大型风电轮毂无冒口砂型铸造研究

胡志强,蒲远忠,刘红才

(天津重型装备工程研究有限公司,天津 300457)

0 引言

随着经济的高速发展,全球能源的储备量急剧下降,寻求新能源迫在眉睫。在此情形下,风力发电作为一种新兴可再生的洁净能源得到广泛的应用。风电既可以较好地缓解能源危机,又能带来经济效益,因此,风电在我国正得到重视并蓬勃发展。风电设备主要由风轮、齿轮箱体、底座、轴承座等构件组成,其中风轮由叶片与轮毂组成,而轮毂要承受叶片旋转工作时产生的作用力与各种力矩,受力情况特别复杂[1-2],由此可见,轮毂在风力发电中有举足轻重的作用。由于结构形状复杂,壁厚较大,必须经过UT、MT,不允许存在缩松、裂纹、气孔、夹渣类缺陷,制造难度较大,另外国内对于无冒口铸造的研究较少[3]。因此,研究轮毂的无冒口铸造工艺有很大的应用价值。

轮毂常用材质为QT400-18与QT350-22,而QT500-14球墨铸铁具有抗拉强度与硬度更均匀、切削性能更好等优点[4],但要得到QT500-14往往需要加入很多合金并执行苛刻的球化孕育工艺,其工艺在国内应用较少,合金的加入也导致生产成本的增加。因此,通过对高碳低硅与低碳高硅两种成分进行试验,先确定高硅固溶强化的生产工艺。本研究对QT500-14材质的3.5 MW大型风电轮毂进行无冒口铸造工艺设计,利用MAGMASOFT软件模拟凝固过程的温度场分布分析,并预测铸造缺陷,从而优化铸造工艺,最后成功生产出符合技术要求的轮毂。本次研究结果对大型风电轮毂的制造具有一定的参考价值。

1 轮毂结构参数与技术要求

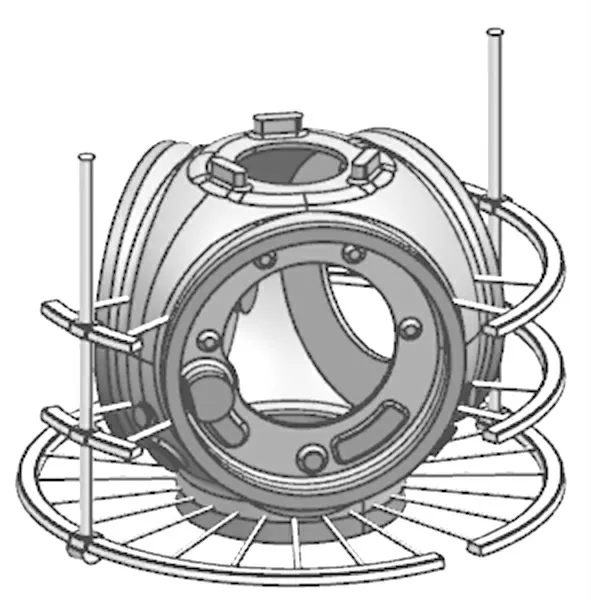

轮毂的大体轮廓为球状壳体,叶片轴孔与主轴的轴孔处结构复杂,轮廓尺寸约为3 500 mm×3 000 mm×3 200 mm,主要壁厚为60 mm~80 mm,最大壁厚达到350 mm,净重约18 000 kg,利用三维设计软件进行建模,如图1所示为轮毂三维模型。

图1 轮毂三维模型

由于本次采用的QT500-14材质要求抗拉强度≥500 MPa,延伸率≥14%,因此,在进行铸造工艺设计之前,需要对材料进行一定研究,通过10 t与15 t中频感应电炉熔炼出高碳低硅和低碳高硅两种成分的球铁,分别球化孕育后浇注成试样,对试样进行检测分析。为保证球化率高,石墨形貌理想,采用优质生铁与废钢,多次优化球化工艺,最终本次采用优化后的低碳高硅球墨铸铁。

2 铸造工艺设计

在铸造工艺设计中,最重要的就是结合实际生产设备情况,既要能保证铸造工艺方案的实施,又要能降低实际生产造型的难度。铸造工艺设计主要包括浇冒口设计、造型方式设计、冷铁与补贴设计等,还要考虑铸件凝固成型原理,确保在本体上不产生铸造缺陷。

2.1 冒口设计

球墨铸铁的凝固方式是糊状凝固,即在整个断面上存在相当宽的液固共存区,使其补缩通道狭窄,并且开始凝固时会析出石墨。由于石墨比容小,会产生体积膨胀,可以通过对铁液中的碳当量、砂箱刚性以及砂型强度的控制,利用石墨化膨胀原理抵消液态铁的凝固收缩量。另外,采用低温快浇也可减少液态收缩,在厚大部位放置外冷铁激冷以达到同时凝固。因此,本次研究利用石墨膨胀特性而采用无冒口铸造。

2.2 冷铁设计及补贴

冷铁的放置可以控制铸件的凝固过程,一般放置在铸件热节处,加速热节的冷却,使铸件各部分冷却速度均匀。从该轮毂的结构上分析,热节部位分布在叶片安装孔轮廓与附近的凸台上,在这些位置极易产生缩孔缩松缺陷与晶粒粗大。因此,在叶片孔轮廓处放置随型冷铁,在凸台处放置相应大小的长方体冷铁进行激冷而加快热节凝固。

铸铁件在充型的过程中,由于铁水的温度低,铁水渣不会完全上浮,或者砂型的砂黏度不够造成砂子脱落,从而会导致铸铁件夹渣的产生。为避免夹渣缺陷的产生,加高了轮毂上端三个凸台的高度用以进行铁水渣的上浮。

2.3 浇注系统与分型面设计

将轮毂与主轴连接的厚大面放在底部。为防止铸造缺陷在轮毂轴孔及叶片孔周围产生,并遵照平稳、大流量和快速充型的原则[5],采用底返式浇注方式;为起模顺利,选用与铸件主轴轴线垂直的分型面,过内外球面同球心处,解决了轮毂结构复杂带来的造型操作难的问题,更有利于芯盒的制备与造型操作;采用开放式浇注系统,为避免铁液在充型过程中冲击作用剧烈,浇注系统截面积比例关系为F内∶F横∶F直=3∶1.2∶1。

2.4 造型与浇注

造型方式采用手工砂箱方式,两箱造型。型砂采用呋喃树脂自硬砂,采用醇基铅粉涂料涂刷3~4遍,撞制主型与砂芯时要预留好十字线,合箱时用十字线对正,防止错位,抽净型腔内的浮砂;内浇道陶瓷管中心线要处于规定的中心线上。型、芯之间垫好石棉绳,防止跑火。最终浇注温度为1 280℃~1 300℃,液重23 000 kg。

根据上述分析结果,最终得到如图2所示的轮毂铸造工艺模型图。

图2 轮毂铸造工艺模型图

3 凝固过程温度场模拟

将铸造工艺模型的各部件转化为STL文件,分别导入MAGMASOFT软件中划分网格,利用有限差分法对轮毂在上述铸造工艺下的凝固过程进行模拟分析,网格数量为1 500万,材料及边界条件设置如表1所示。

表1 主要参数设置情况

3.1 凝固过程结果及分析

该轮毂的壁厚差别较大,若在没有冷铁的情况下,壁厚大的部位凝固时间长,极易产生铸造类缺陷,放置冷铁后对该处产生激冷作用,提高了温度梯度,有利于铸件同时凝固。采用瞬间充满的状态作为凝固过程的开始时刻,如图3所示为轮毂凝固过程中的温度场,可以看出,开始时刻与冷铁接触的铸件表面温度降低,说明冷铁开始发挥激冷作用,随着凝固的进行,热量进行热传导,整个轮毂铸件温度降低,冷铁始终作为铸件的末端冷却区。从轮毂的最终凝固温度场可看出凝固方式基本达到了同时凝固,说明本铸造工艺中的冷铁位置与厚度设置较为合理,解决了由于轮毂壁厚不均导致的冷却速率不同的问题,有效防止了缺陷的产生。

图3 轮毂凝固温度场

3.2 缩孔缩松缺陷结果及分析

如图4所示为轮毂的缩孔分布图,可看出轮毂铸件本体上没有宏观缩孔出现,只在三个凸台的加高位置产生少量缩孔,但这不影响铸件本体的质量。一般缩孔形态应该是内凹形状,例如矮U型或者深V型,而轮毂三个凸台缩孔区域形态,为“中间高四周低”形态,可以表明是铁水凝固过程中,石墨化膨胀导致体积增大,受到砂型刚性的限制导致凸台处形成“中间高四周低”的形态。

图4 缩孔分布图

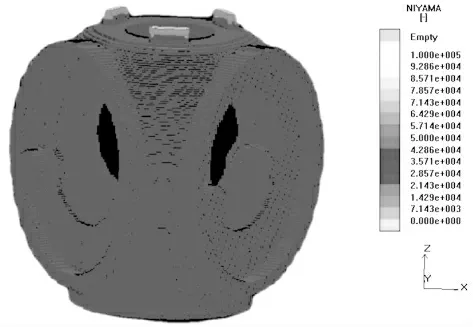

对于缩松采用的是NIYAMA判据,其特点是不仅考虑铸件结构的影响,而且准确考虑了流动压力损失。如图5所示为轮毂的缩松分布图,可看出缩松缺陷没有出现在本体上,只出现在凸台用于集渣的加高部位,说明本次铸造工艺设计较为合理。

图5 缩松分布图

4 实际验证

按照上述铸造工艺方案对轮毂进行浇注,采用双包浇注,双包浇注可达到低温快浇的目的,从而减少液态收缩便于自补缩。浇注完成后进行保温,轮毂铸件热处理后进行清理打磨和喷砂精整,如图6所示,为得到的轮毂铸件实物,进行毛坯100%超声波探伤检测,探伤标准《风力发电机组 球墨铸铁件(GB/T25390—2010)》,探伤质量良好。

图6 轮毂铸件实物

对附铸试块进行检测,结果显示:球化率达到90%,石墨大小等级为6级;抗拉强度达到520 MPa,屈服强度达到403 MPa,伸长率18%,硬度193 HB。

5 结束语

利用MAGMASOFT在铸造方面的应用,成功设计出3.5 MW轮毂铸件的铸造工艺,有效地实现了轮毂的生产。MAGMASOFT模拟软件给工艺设计人员提供了便捷又准确的参考,既降低了研发成本,又缩短了研发周期。

结合公司实际生产能力,以低温快浇工艺、无冒口铸造以及辅助冷铁激冷作用的方式顺利完成了试生产,制造出轮廓尺寸大、壁厚差别大、结构复杂的风电轮毂铸件,性能及探伤检测达到目标要求,研制的风电轮毂用球墨铸铁QT500-14材料达到预期技术指标,固化该工艺后可进行批量化生产。