六折叶桨搅拌槽流场特性分析*

罗 松,周启兴,陈紫微,彭明明

(南昌交通学院,江西 南昌 330000)

拌搅设备广泛应用于冶金、食品、生物制药、灌装、建筑等行业[1-4],通过搅拌可加速介质混合与溶解,防止介质沉淀,其混合过程包含物质传递以及化学反应。作为装置中主要部件的搅拌桨起到向介质提供能量的作用,因此,桨叶结构形状就决定它所产生的流场特性和搅拌槽的混合效果。随着流体计算软件技术的发展应用,通过仿真方法来研究内部介质流场特性是目前常用方法之一。周胜等[5]对六平直叶圆盘搅拌槽进行研究,发现物料性质(密度、颗粒直径)改变将会影响临界悬浮转速以及搅拌功率。林伟振等[6]关于改进型INTER-MIG桨叶直径对尾涡的影响进行了研究。熊一民等[7]对6种常见搅拌器采用CFD方法进行研究,发现斜叶式的排出流量准数始终高于直叶式。项目组利用计算流体动力学方法(Computational fluid dynamics,CFD)对六折叶桨(PBT-6)在不同折叶角度下所产生的流场流型特点进行分析研究。

1 搅拌槽模型与网格

1.1 搅拌装置物理结构

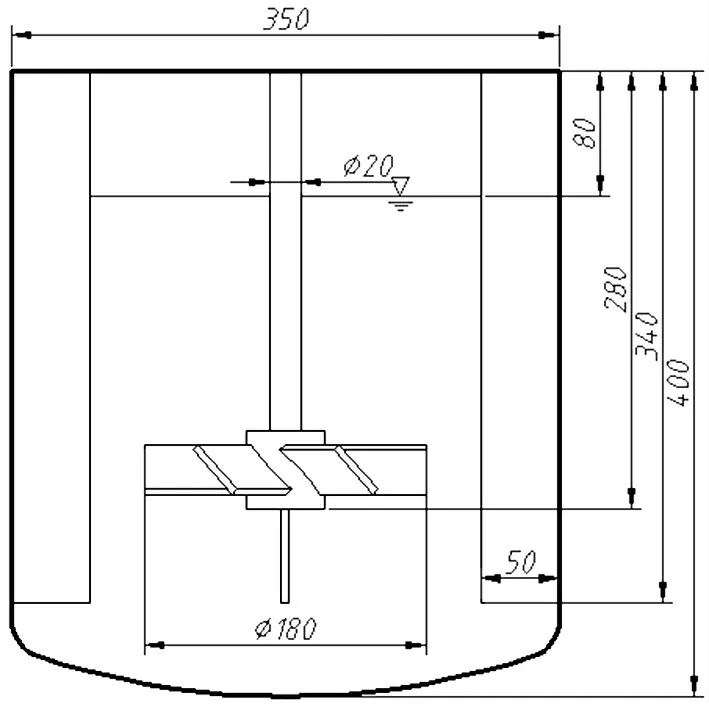

计算采用的六折叶桨搅拌槽模型结构,混合槽内径O=350 mm,整体高度H=400 mm,内部介质液位高度h=320 mm,六折叶桨直径d1=180 mm,叶片宽度db=40 mm,厚度T1=5 mm,折叶角度θ=30°~60°(30°、40°、50°、60°),叶片距离槽底120 mm,中间转轴直径d2=20 mm,叶片转速120 r/min。槽体内部包含4块挡板,挡板宽度B=50 mm,厚度T2=2.5 mm,距离槽体底部距离60 mm。整体结构示意图如图1所示。

图1 混合槽整体结构示意图Fig.1 Overall structure diagram of mixing tank

1.2 数学模型

仿真模型计算求解需包含控制方程,且满足质量、能量、动量三大基本守恒定律。

1)质量守恒方程[8-9]为:

式中,τxx、τxy和τxz为粘性应力,Fx、Fy、Fz为微单元上体力。

1.3 网格划分

混合槽采用非结构化网格进行划分,同时,结合叶片结构特点对叶片周围旋转区域采用低增长率网格加密来提高周围流域计算精度,对外部流场扩散区域采用较高增长率网格划分来提高计算速度。整体网格划分结果,如图2所示。

图2 混合槽整体网格划分结果Fig.2 Overall mesh generation of mixed tanks

2 计算结果与分析

2.1 速度矢量分析

搅拌混合过程主要是利用电机带动桨叶旋转,通过叶片旋转带动周围介质运动来促进介质间的相互传递运动,最终使混合槽产生有一定运动规律的流场。作为获得流场信息之一的速度矢量图可以较为直观展现流场特点。

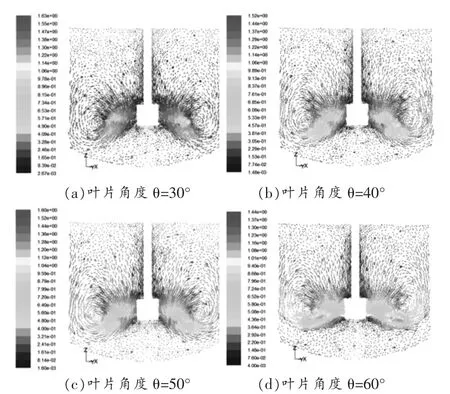

项目组过z轴选取一铅垂面且与x、y轴夹角呈45°的平面作为观察面,如图3所示。通过对该截面上的速度矢量分析发现六折叶桨有非常明显的轴向排液特点,在桨叶下方形成一个循环涡环。从图3(a)可以看出其在整槽内部形成一个较大的环形流域,通过对比图3(b)、图3(c)、图3(d)发现循环强度随着叶片角度增加而逐渐加强,但同时径向排液也逐步加强。而径向排液加强表明搅拌桨的剪切破碎能力有所提高,有利于颗粒溶解类介质的搅拌混合;由于径向分流作用从而使整槽介质循环流动发生相对减弱,不利于整槽介质传递。

图3 不同角度下截面处速度矢量图Fig.3 Velocity vector diagram of cross section at different angles

通过粒子轨迹追踪方法,可以更为直观地看出介质在槽内的连续循环流动过程,如图4所示。通过观察可以发现,介质流体首先在叶片旋转推动作用下进行加速,同时受轴向排液作用影响向下运动到槽底,然后贴着桶壁向上运动到达液面后在轴向流排液作用下进入到轴向排液循环中。在桨叶上下方连贯形成大涡环,这与截面上所看到的速度矢量运动规律保持一致。

图4 粒子追踪矢量图Fig.4 Particle tracking vector graph

2.2 湍流动能分析

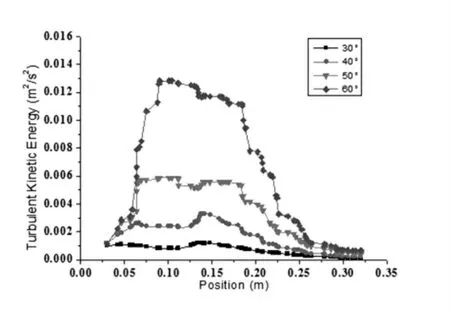

湍流动能是衡量搅拌桨混合能力的性能指标之一,其强度大小主要受介质流动速度影响,且与介质流速成正比,速度越高其具有的湍流动能就越大,混合能力也相对要强一些。仿真计算时,通过在槽内选取平行z轴的一条直线作为监测线,读取线上数据,得到不同角度下湍流动能分布,如图5所示。从图中可以看出,随着角度增加桨叶径向排液能力加大,湍流动能也逐渐升高,由于桨叶推动力直接作用在其周围介质流体上,因此,湍流动能也主要集中分布在叶片周围区域,越靠近桨叶其波动峰值就越高,湍流动能也就越大。而在靠近液面区,由于叶片推力作用减弱以及介质自重影响,其速度减弱,导致湍流强度也逐渐降低。

图5 不同角度下湍流动能Fig.5 Turbulent kinetic energy at different angles

2.3 功率分析

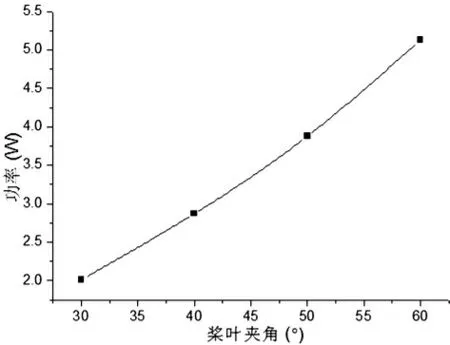

搅拌功率是评价系统的一个重要参数,其计算的主要目的是用于搅拌装置设计、桨叶强度校核、减速装置设计以及电机选型等。项目组通过Fluent软件中的report功能可以读取出计算过程中搅拌叶片上需要的扭矩与功率的大小。通过软件仿真计算的结果一般要小于实际消耗功率,这主要是由于计算结果仅包含叶片上功率,实际计算校核时应根据所选装置类型以及具体结构乘以一定系数。由于本文仅研究叶片角度影响规律,对其具体驱动结构不进行分析研究。得到的不同折叶角度下搅拌桨功率,如图6所示。从图中可以看出,搅拌功率基本与夹角成正比例关系增长,这主要是随着夹角增大叶片上受到的剪切应力增加,桨叶单位面积上排液量增加,最终导致功率上升。

图6 角度-功率曲线Fig.6 Angle and power curve

3 结论

项目组通过采用CFD方法对不同角度下六折叶桨产生的流场与功率进行了分析比较,得出以下结论:

1)六折叶桨主要以轴向排液为主,但随着叶片夹角增大,径向排液逐渐加强。当叶片夹角较小时,桨叶周围产生的涡环较大,随着桨叶夹角增大,涡环大小有所减小,但循环强度得到提高;

2)湍流动能随角度增加而增大,对于有破碎需求的搅拌混合,可适当增加搅拌桨角度;

3)由于功率与夹角存在正比例关系,对剪切破碎要求不高的场合,叶片角度选取不应太大,以起到降低功率、减少能耗的作用。