重型车空气滤清器脉冲清灰数值模拟分析

龚 呈, 钱付平, 徐志成, 陈路敏, 刘 哲, 付跃虎

(1. 安徽工业大学 a. 建筑工程学院; b. 能源与环境学院, 安徽马鞍山243002; 2. 上海邗越智能科技有限公司, 上海201400)

空气滤清器作为发动机的进气道的主要设备之一,被更换的频率非常高。近些年来,汽车的快速发展间接的促进了空气滤清器的高速发展,提高了汽车行业对于空气滤清器的需求。空气滤清器是作为动力设备和空气压缩机的进气过滤系统,主要功能是滤除进入动力设备中的灰尘和杂质,从而减少动力设备及其零件的磨损,保证动力设备能安全高效运行,减少噪音的产生和延长动力设备的使用寿命[1-3]。

空气滤清器的研究一般都集中在过滤性能方面,对其自清洁领域研究的较少。很多学者研究了空气滤清器的结构参数与设计参数对内部流场的影响,对提高空气滤清器的过滤性能提供了有效的方法与指导[4-6]。很多学者为了提高空气滤清器的过滤效率和延长滤芯的使用寿命,设计了具有自清洁能力的空气滤清器。黎长青等[7]设计了一种反吹自洁式空气滤清器,可以通过检测滤清器进出口压力以达到自动控制清灰的装置,有效地吹落附着在滤筒表面的灰尘。刘淑艳等[8]研究了6种结构对旋转自洁式空气滤清器滤清效率的影响,确定了旋转叶片的一种组合方式能使空气滤清器的滤清效率稳定在95%以上。李宇等[9]研究了一种新型脉冲喷射空气滤清器,从喷吹时机、喷吹气流压力和喷吹持续时间3个方面研究了脉冲喷射对滤清效率的影响,得到最佳的组合方案,发现其能将滤清效率稳定在99%以上。赵金国等[10]针对矿用车辆设计了一种自洁式空气滤清器,空气滤芯在电机的带动下,将滤芯和空气中的粉尘颗粒甩到壳体上,以达到清灰的目的,实验表明,该空气滤清器能提高进气效率,延长空气滤芯的使用周期。

关于空气滤清器中的使用褶皱式滤筒进行脉冲清灰的研究十分常见,很多学者研究了不同参数下的滤筒的清灰性能,为空气滤清器的脉冲清灰研究提供了研究方法与理论指导。李建等[11]采用正交实验法,研究喷吹距离、喷吹压力、喷吹孔径和脉冲宽度对滤筒清灰效率的影响,发现喷吹压力对清灰效率的影响最大,脉冲宽度的影响较小。Li等[12]研究了一定范围内的时间间隔对脉冲清灰的影响,结果表明,前后启动的射流会在滤芯内部产生碰撞,碰撞气流会延长清灰的时间,可使清灰的覆盖面积更大且清灰的强度与均匀性更好。

以上研究并没有将脉冲清灰用于空气滤清器的自清洁, 而本文中将二者结合, 希望得到清灰效果最佳的自洁式空气滤清器结构。随着我国基础建设的投资持续高涨, 工程机械的需求也日益高涨, 矿区或其他重度灰尘工作下的工程机械对其空气滤清器的自洁功能的需求日益突出。 矿用汽车的运行条件最为恶劣, 通常在山地等土质区域工作, 汽车的轮胎及发动机风扇会卷起大量的灰尘[13]。 空气滤清器经过长期的过滤工作后, 滤芯外表面的灰尘不断增加, 在表面堆积甚至凝结, 使得空气滤清器进气阻力增大, 当进气阻力达到一定值时, 空气滤清器无法正常工作, 导致动力设备所需的进气量减少, 直接影响动力设备的正常工作, 此时, 必须对滤芯进行清灰或更换。 为了减少更换滤芯的成本并延长滤芯的使用寿命, 工程师设计出具有自清洁能力的空气滤清器。 本文中研究的空气滤清器为自洁式空气滤清器, 自带有脉冲清灰结构, 能有效的清理滤芯表面的灰尘。 基于此, 通过计算流体力学(CFD)软件对重型车空气滤清器模型进行数值模拟, 并对其进行实验验证, 分析模型的可行性; 同时, 采用壁面峰值压力和速度的相对标准偏差作为评价指标, 分析喷吹管长度、 喷嘴直径和脉冲压力对空气滤清器脉冲清灰性能的影响。

1 数值计算模型

1.1 空气滤清器的三维模型与网格

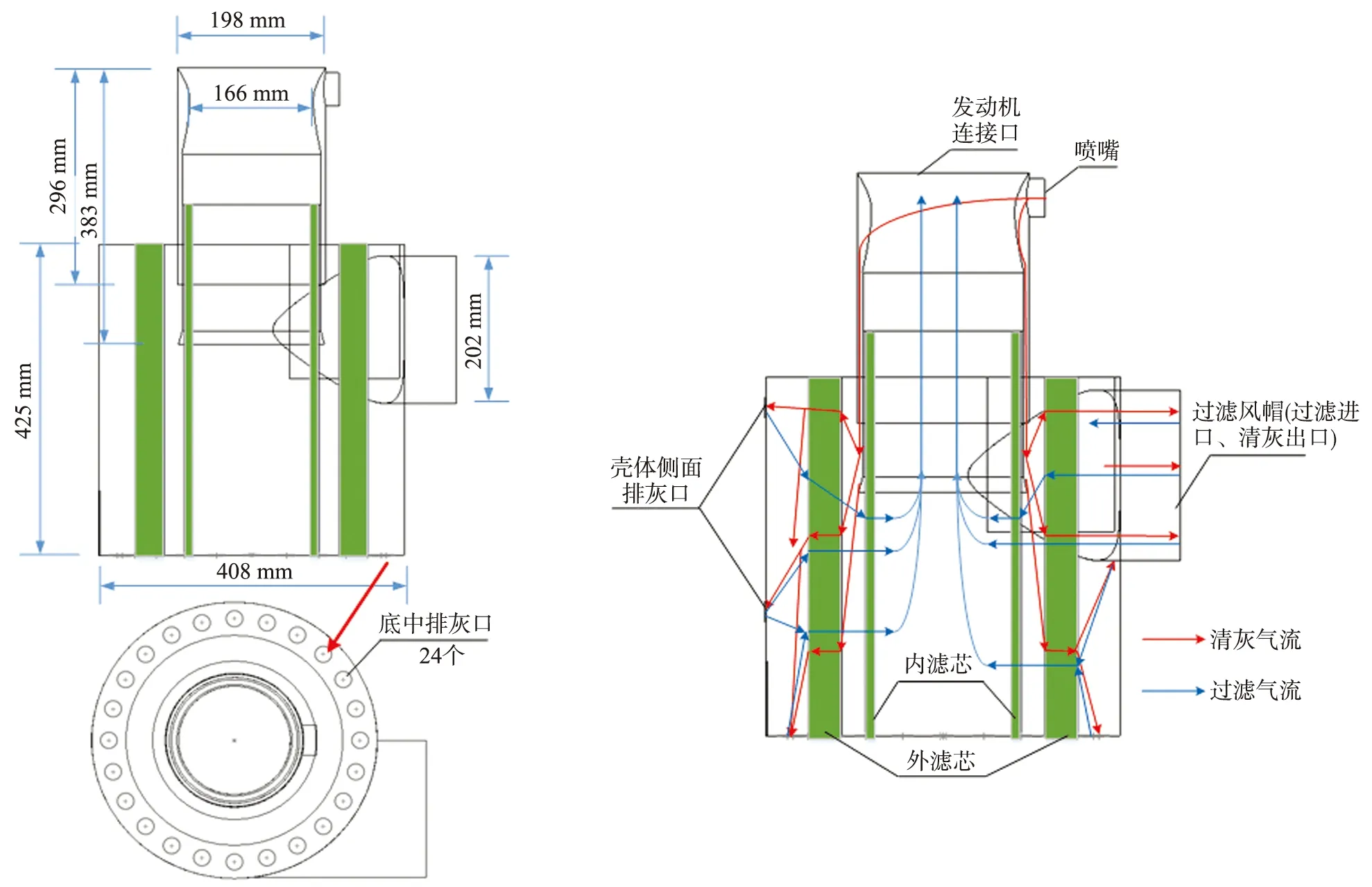

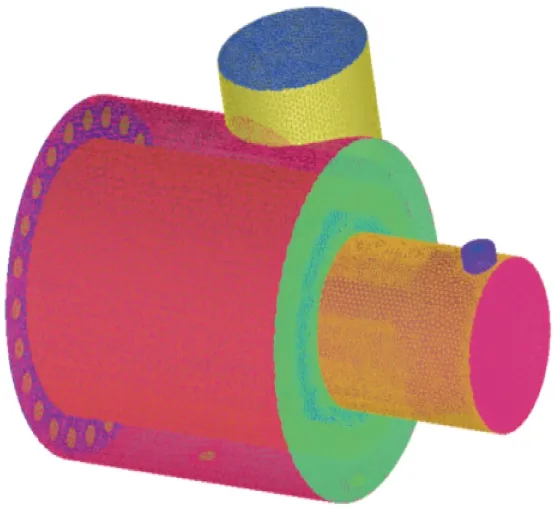

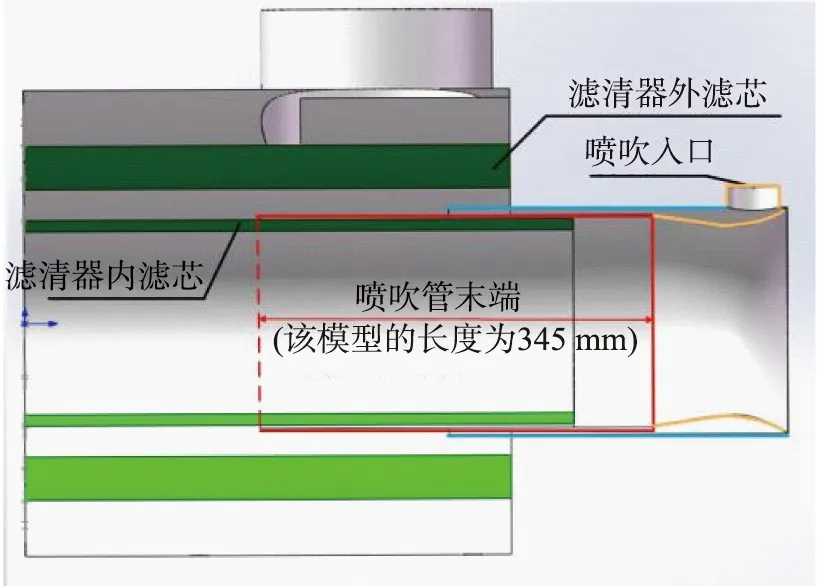

图1为空气滤清器结构模型图。清灰气流从喷吹入口进入,经过结构变化的喷吹管,到内外滤芯的之间,对外滤芯进行清灰。对空气滤清器模型进行网格划分,为了保障脉冲清灰流场的精确度,使网格的细节部分更加精细,优化网格质量达到0.3以上,得到的模型网格数量在340万左右,如图2所示。

1.2 数学模型

为了简化计算,本文中做出以下假设:气体为不可压缩流体;采用无滑移边界条件。连续性方程及动量方程为

·(ρu)=0,

(1)

(2)

式中:p为静压,Pa;t为时间,s;u为气相速度,m/s;ρ为气相密度,kg/m3;x为方向向量;gi和Fi分别为i方向上重力体积力和外部体积力,N;τij为应力张量,Pa。

图1 空气滤清器结构模型与气流流向图Fig.1 Diagram of air filter structural model and air flow direction

图2 空气滤清器网格模型Fig.2 Grid model of air filter

1.3 边界条件与湍流模型

1.4 实验

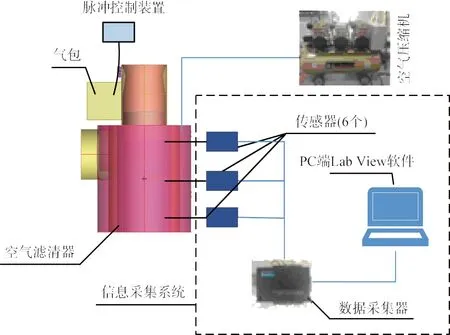

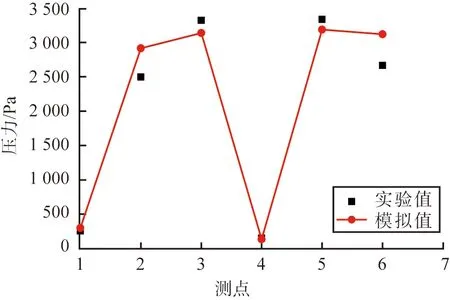

为了验证空气滤清器的数值模型的可靠性,利用实验对其进行验证,图3所示为实验流程简图。主要设备有主体空气滤清器、空气压缩机,压力传感器和信息采集系统;空气滤清器的喷嘴直径为20 mm,喷吹管长度为265 mm,脉冲清灰压力为0.7 MPa,脉冲时间为100 ms。利用壁面峰值压力作为评价指标,针对滤芯不同方位和长度方向上的6个测点来验证模型的可行性。通过实验得到外滤芯内表面的峰值压力,分析峰值压力的大小,实验测得的峰值压力达到3 320 Pa,能达到有效清灰的目的。

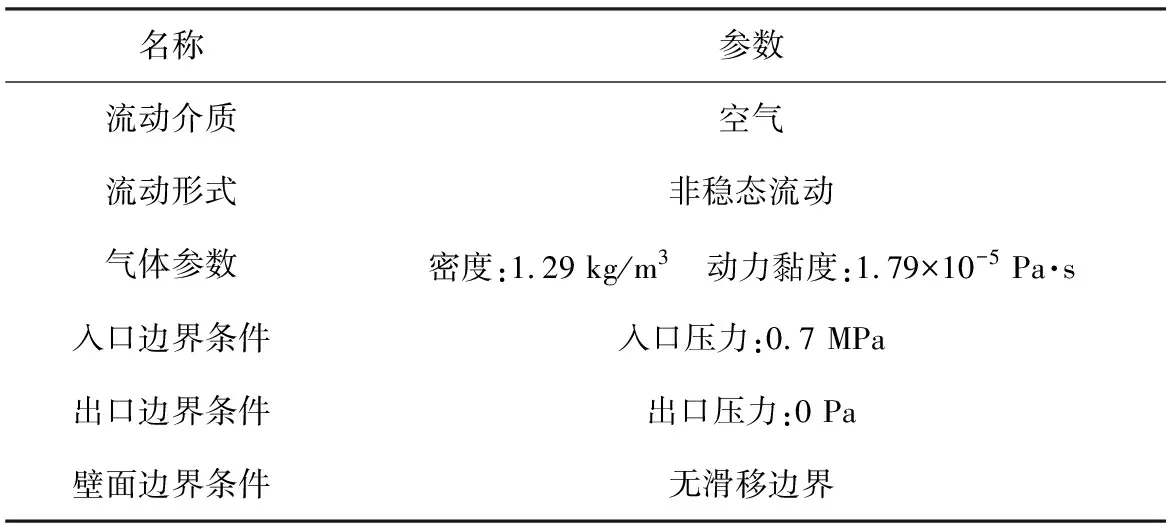

表1 边界条件

图3 试验台简图Fig.3 Schematic diagram of test bed

图4为空气滤清器的实验值与数值模拟值对比图。由图可以看出,模拟值与实验值趋势一致,且最大误差在15%以内,说明本文中所采用的数值计算模型可靠,相应的数值模拟方法可以用来模拟该重型车空气滤清器的脉冲清灰。

图4 空气滤清器实验值与模拟值的对比Fig.4 Comparison of experimental results and simulated values of air filter

2 模拟结果与分析

为研究不同空气滤清器的结构和设计参数对脉冲清灰性能的影响,在原有的空气滤清器结构基础上,改变空气滤清器喷吹管末端的长度、喷嘴直径和脉冲喷吹压力,建立相关的模型对其进行数值模拟。

滤筒在清灰过程中壁面峰值压力对清灰起决定性作用,因此可以取滤筒壁面峰值压力来评价脉冲清灰的效果[16-17]。同时,为了分析不同工况下的外滤芯内表面的流场的均匀程度,利用速度的相对标准偏差Cv[18]表征流场均匀程度,外滤芯内表面的流场越均匀,壁面不同区域的清灰效果越接近,出现清灰效果较差的情况越少。Cv表示外滤芯内表面的速度流场在各个点处的离散程度,离散程度越低,流场均匀性越好;反之,流场均匀性越差,所以用相对标准偏差表示不同工况下的外滤芯内表面流场均匀性。在本研究中,利用壁面峰值压力和相对标准偏差作为评价指标,分析不同结构对空气滤清器的脉冲清灰的清灰性能的影响。

(3)

2.1 喷吹管长度对清灰的影响

在该空气滤清器模型中,喷吹管长度增加会有效的压缩内、 外2个滤芯之间气流流动的空间,使得从内滤芯流过的空气量减少,同时,高速气流进入滤芯中间时,较小的空间有利于气流冲击在外滤芯的内表面,提高其清灰的能力。

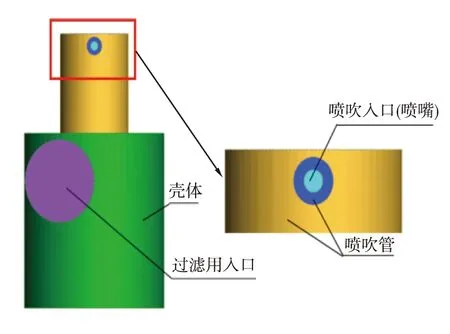

在只改变喷吹管长度, 其他条件不变的情况下, 采用壁面峰值压力和相对标准偏差作为评价指标, 对其进行比较分析。 原有的空气滤清器喷吹管末端长度为265 mm, 改变其长度, 分别对喷吹管末端长度为245、 265、 285、 305、 325、 345 mm的结构进行模拟分析。 图5为喷吹管示意图, 由黄色、 红色和蓝色的管道组成了喷吹管道,喷吹气流从喷吹入口(喷嘴)进入黄色喷吹管, 再经过红蓝喷吹管进入内外滤芯之间。 为了使外滤芯在喷吹管出口处能有效清灰, 不改变蓝色部分的喷吹管长度, 防止蓝色喷吹管阻挡气流流动, 使得清灰气流无法或者较少地到达外滤芯上部, 所以只改变红色部分的喷吹管末端长度。

图5 喷吹管末端示意图Fig.5 Schematic diagram of end of the injection pipe

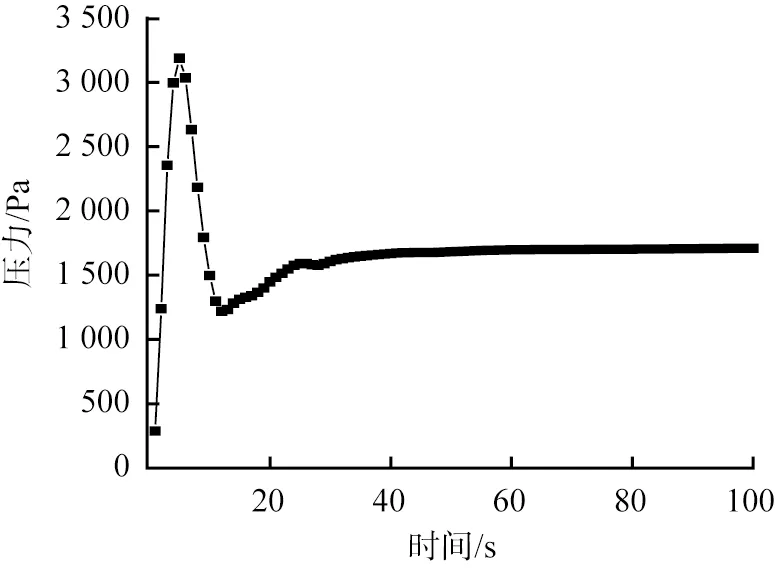

由于空气滤清器的脉冲清灰过程是非稳态的,因此数值模拟时,设置喷吹时间为100 ms。为便于得到详细的脉冲清灰过程中的滤芯壁面压力随时间的变化,每5 ms记录一次数据。选取滤芯内表面上一测点,监测测点在100 ms内的压力变化,得到其出现峰值压力的时刻,测点处压力随喷吹时间的变化图如图6所示。从图中可以看出,测点压力在5 ms时达到峰值,并且在13 ms时有一个低谷,紧接着有一段上升,之后便趋于稳定,所以壁面峰值压力出现时刻选取5 ms时较合理。以下云图都是选取的脉冲喷吹时刻为5 ms。

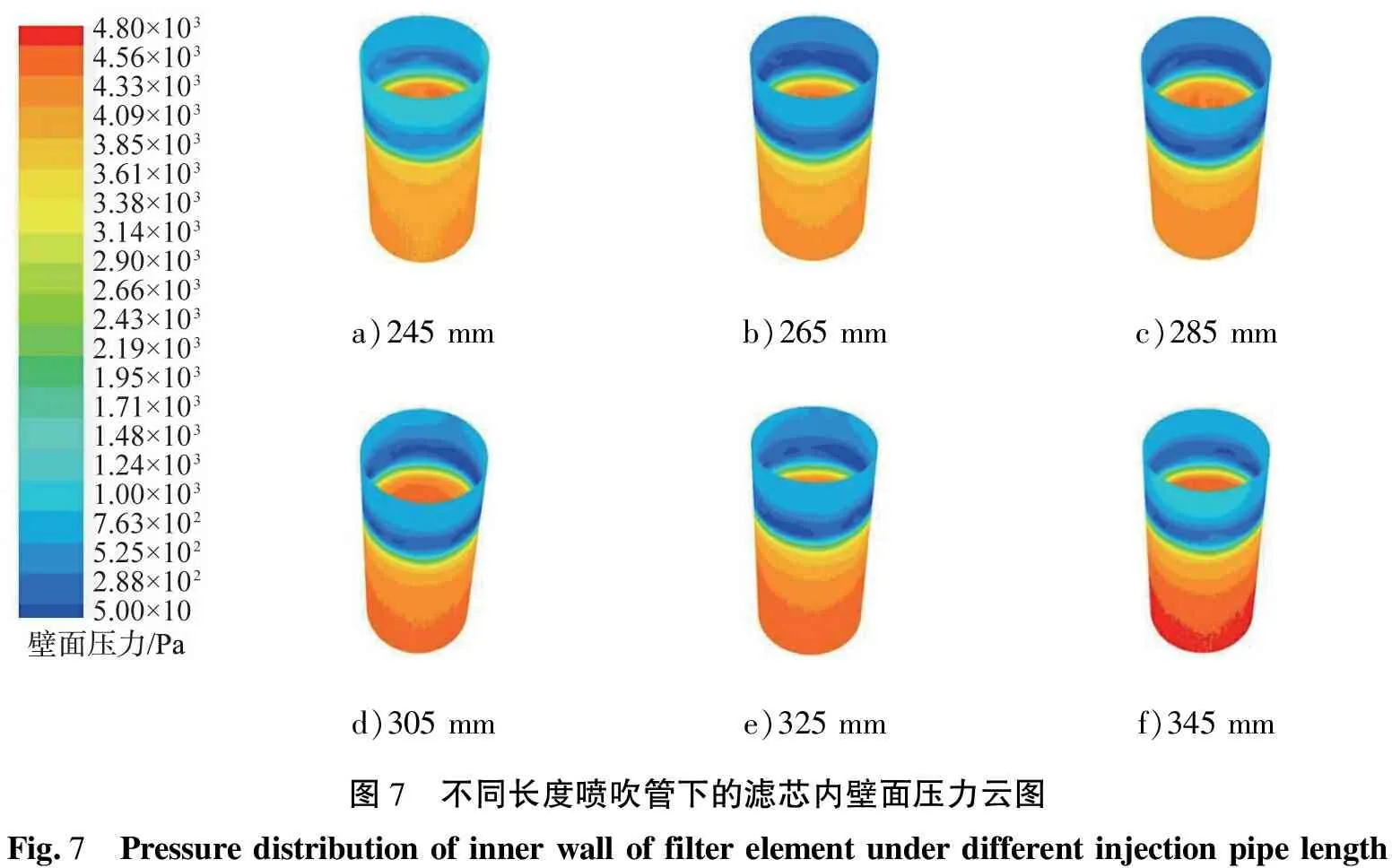

图7为不同喷吹管长度的外滤芯内表面的压力云图。由图可知,不同长度的喷吹管,随着喷吹管长度的增加,壁面的峰值压力明显变大,高压区域面积也相应的增大,原因是喷吹管长度的增加使得从内滤芯的通过的气流减少,压缩了气流流动的空间,较多的气流通过外滤芯,使得峰值压力变大。外滤芯内表面的压力分布呈现出沿滤芯长度方向上的分层,在滤芯的中下部分,压力明显较高,在滤芯上部分,压力较小,且表现出越往底部压力越大的现象,原因是高速气流进入滤芯内部时,气流沿滤芯长度方向上移动,随着喷吹的持续,较多气流在底部堆积,造成底部压力较大;顶部压力较小,原因是蓝色喷吹管的阻挡,只有少量气流进入所造成的。在滤芯1/3处出现小部分低压现象,喷吹气流从喷吹管进入到滤芯时,高速的喷吹气流较少的经过该低压区,由于下部高压区的气流的惯性作用,使低压区的空气随着高速气流流动,造成该区域的压力较小。

图6 测点处压力随喷吹时间的变化Fig.6 Variation of pressure at measuring point with injection time

a)245 mmb)265 mmc)285 mmd)305 mme)325 mmf)345 mm图7 不同长度喷吹管下的滤芯内壁面压力云图Fig.7 Pressure distribution of inner wall of filter element under different injection pipe length

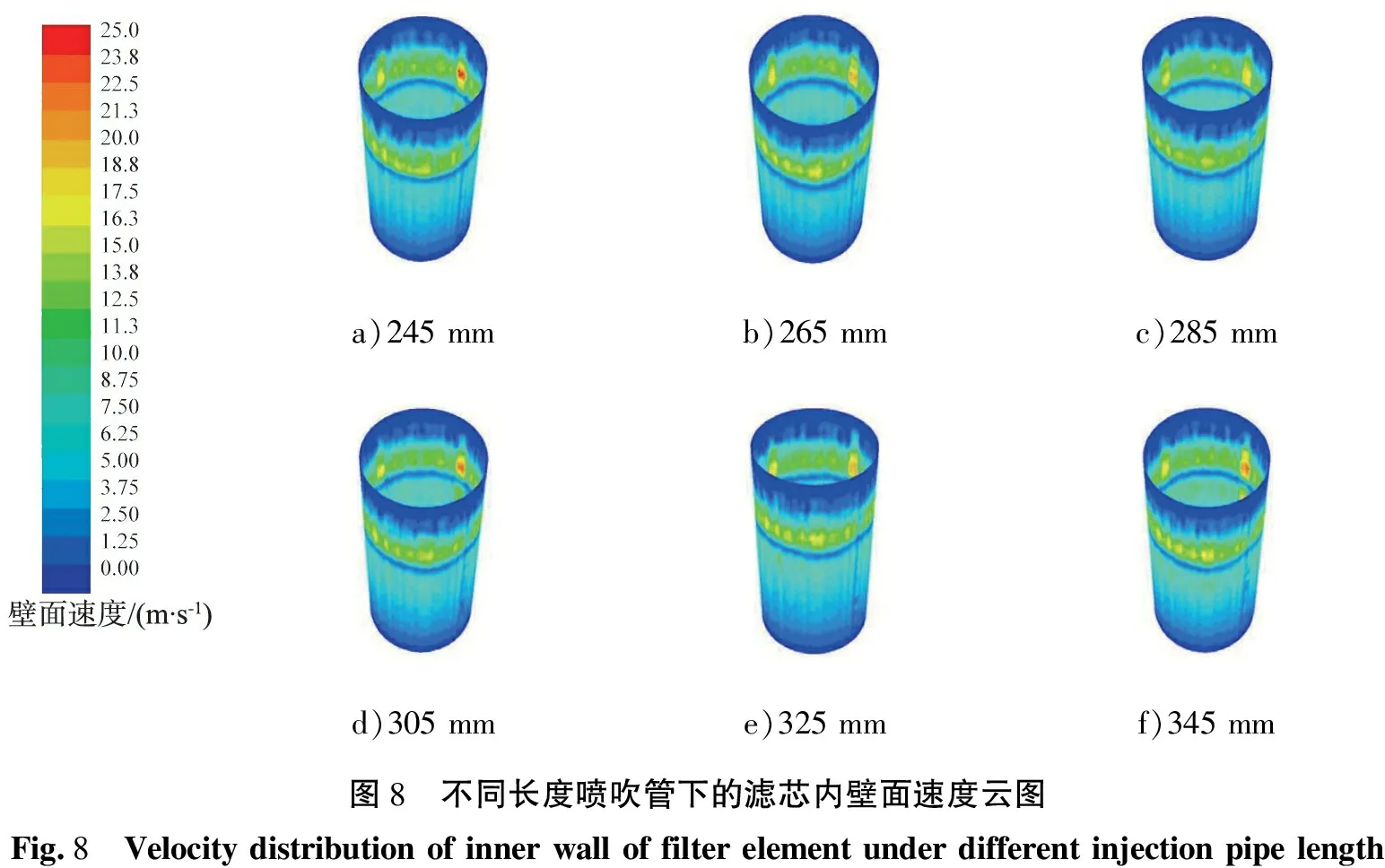

图8为不同喷吹管长度的外滤芯内壁面的速度云图。由图可知,不同长度的喷吹管,其速度分布几乎一致,且速度较大的位置出现在喷吹管的出口正对的外滤芯内表面附近,原因是喷吹产生的射流直接与该区域壁面接触,部分气流惯性流动,该区域受到的气流冲击较为明显,造成速度较大的现象。随着喷吹气流的自上而下,沿滤芯的长度方向向下,壁面的速度越来越小,且在滤芯的顶部,出现壁面速度较小的现象,原因是射流自上而下,部分气流向下,到滤芯底部时,部分气流从内滤芯流出,通过外滤芯的气流减少,且只有很少的气流向上,造成顶部速度很小。在外滤芯的1/3处出现了一个低速区,所在位置和压力云图中的低压区一致,原因是喷吹气流从喷吹管进入到滤芯时,高速的射流经过该低速区时,较少的气流通过滤芯,且由于气流的惯性作用,使得低速区的空气随着高速气流流动,造成低速区通过滤芯表面的空气较少。

a)245 mmb)265 mmc)285 mmd)305 mme)325 mmf)345 mm图8 不同长度喷吹管下的滤芯内壁面速度云图Fig.8 Velocity distribution of inner wall of filter element under different injection pipe length

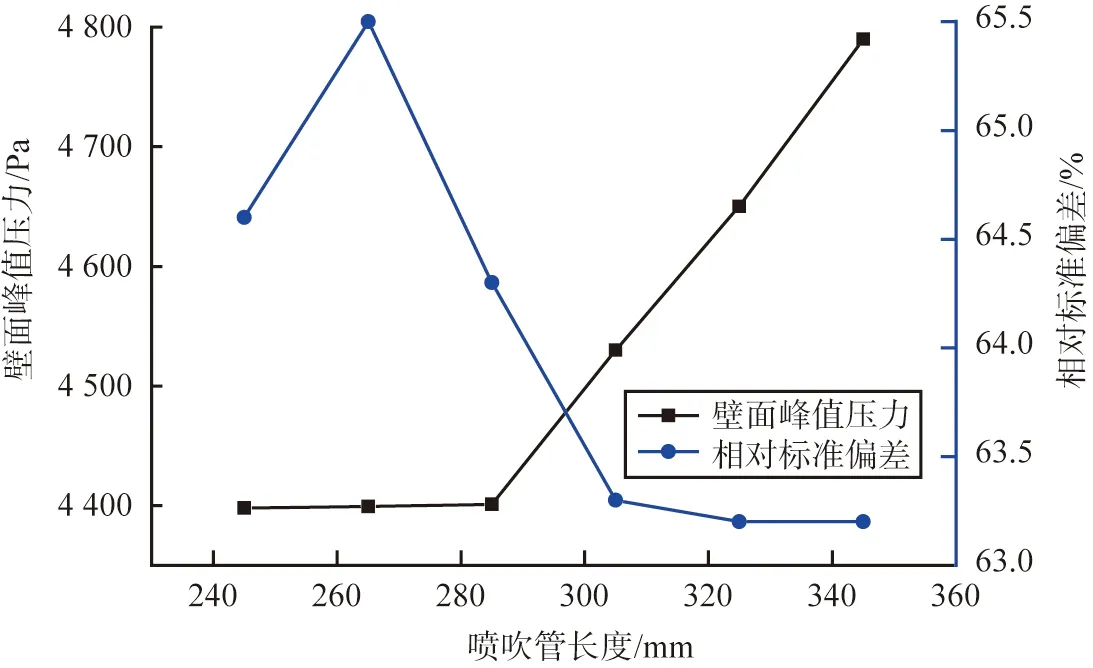

图9为不同喷吹管长度的壁面峰值压力和相对标准偏差的对比图。 由图可知, 在喷吹管长度为245、 265、 285 mm时, 空气滤清器的外滤芯内表面的峰值压力相差不大, 没有明显的变化, 但是在喷吹管长度为305、 325、 345 mm时,壁面峰值压力有了明显的提升,原因是随着喷吹管长度的增加, 到285 mm之后, 喷吹管的长度增加会压缩空气在喷吹管与滤芯之间的流动空间, 气流进入到两者之间的空间后, 较小的空间会产生较大的压力, 同时也可以使更多的气流通过外滤芯, 减少通过内滤芯的气流量, 使得峰值压力变大。 通过相对标准偏差, 比较外滤芯内表面的流场均匀性, 由图9可以看出, 345 mm长度的喷吹管的流场均匀性最好。结合壁面峰值压力的大小,综合比较,发现在6种工况中,喷吹管长度为345 mm时,其峰值压力最高且流场均匀性最好,清灰性能最佳。

图9 不同喷吹管长度的峰值压力和相对标准偏差图Fig.9 Peak pressure and relative standard deviation of different injection pipe length

2.2 喷嘴直径对清灰的影响

脉冲喷吹时喷嘴直径R对喷吹过程中形成的气流量有很重要的作用[19],对于不同的喷吹孔径,孔径越大,气流量越大,诱导气流量越大,但是为了使空气滤清器的过滤功能能正常使用,脉冲喷吹结构都是密封的,无法产生诱导气流。较大的气流量会在滤芯中间形成压力,气流量越大,所造成的壁面峰值压力越大。

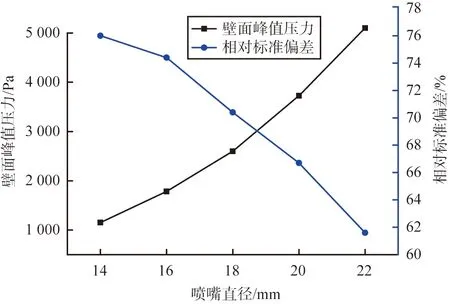

通过改变空气滤清器的喷嘴直径,在原有的喷嘴直径上增加几个工况,分析喷嘴直径对清灰性能的影响,喷嘴示意图如图10所示。将空气滤清器的喷嘴直径分为5个工况,分别为14、 16、 18、 20、 22 mm,分别建立5个工况结构模型进行数值模拟,采用滤芯壁面峰值压力和相对标准偏差作为评价指标,分析这5个工况结构对清灰性能的影响。

图10 喷嘴示意图Fig.10 Diagram of nozzle

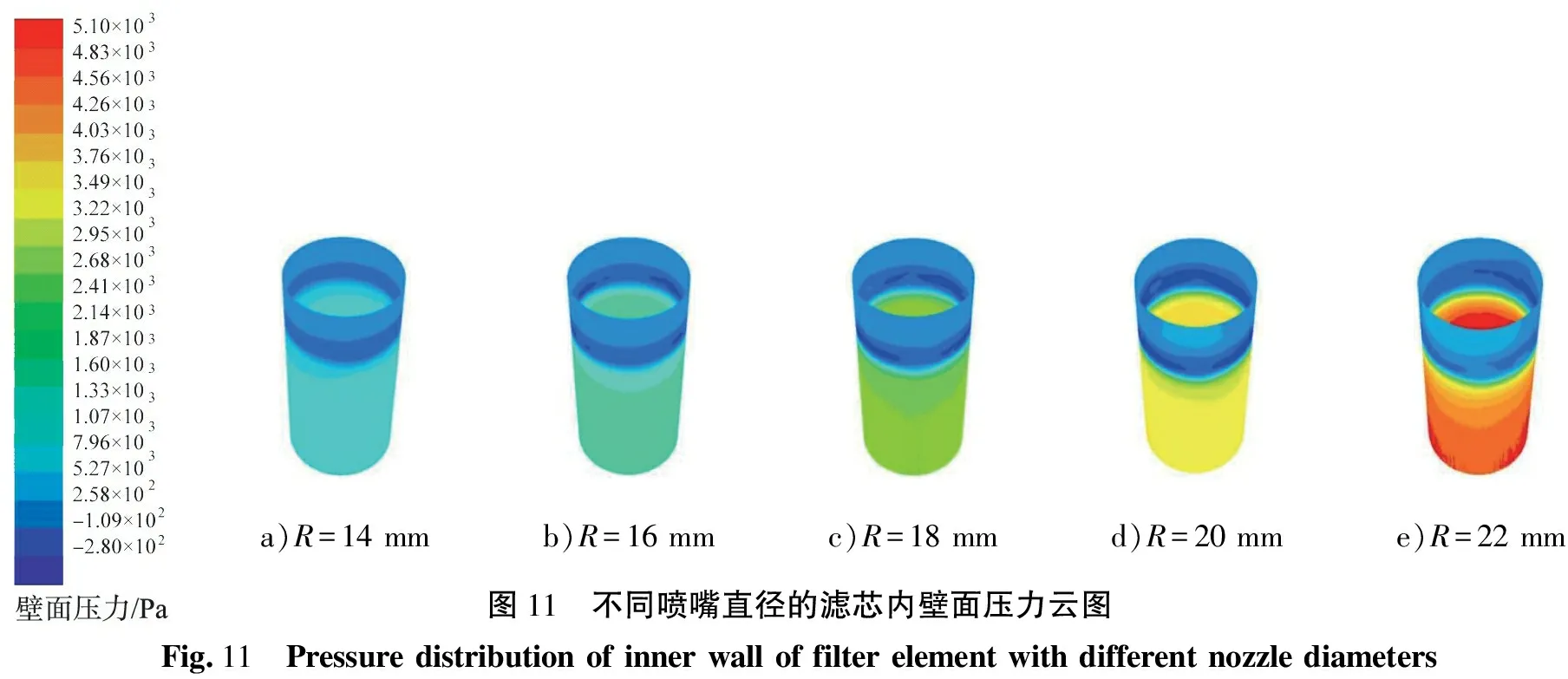

图11为不同喷嘴直径的外滤芯内表面的压力云图。从图中可以看出,喷嘴直径越大,外滤芯内表面的压力越大,原因是喷嘴直径越大,导致喷射的气流量越多,气流对外滤芯内表面的冲击越强,且气流堆积更多,从外滤芯通过的气流越多。在滤芯1/3处出现小部分负压现象,主要是空气滤清器的喷吹管结构所引起的,喷吹气流从喷吹管进入到滤芯时,高速的喷吹气流较少的经过该负压区,由于下部高压区的气流的惯性作用,使负压区的空气随着高速气流流动,造成该负压区的压力在5 ms时为负压。

a)R=14 mmb)R=16 mmc)R=18 mmd)R=20 mme)R=22 mm图11 不同喷嘴直径的滤芯内壁面压力云图Fig.11 Pressure distribution of inner wall of filter element with different nozzle diameters

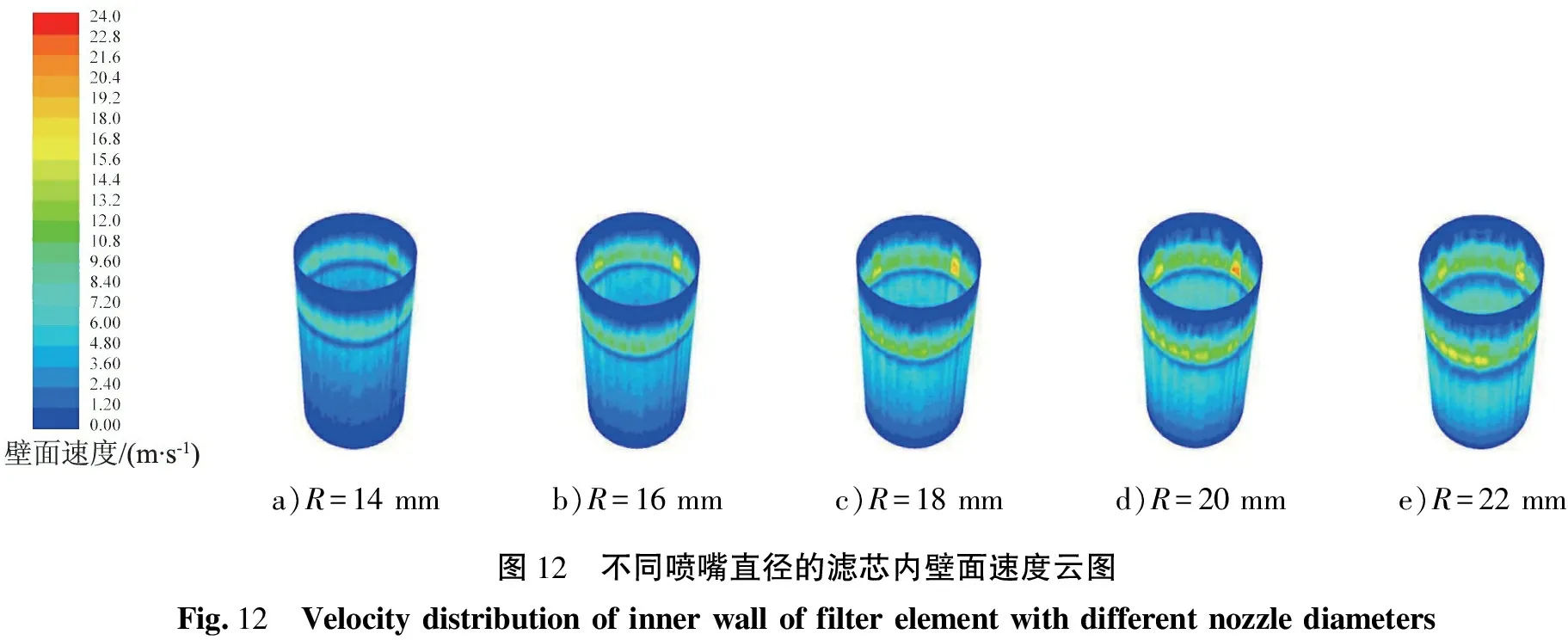

图12为不同喷嘴直径的外滤芯内表面的速度云图。由图可知,不同直径的喷嘴,外滤芯内表面的速度分布有着明显差异,如图12 a)—12 c)所示,R为14、16、 18 mm时,其壁面最大速度明显小于R为20、 22 mm,且其高速区的面积也较小,原因是较大的喷嘴直径产生的气流量越多,较多气流对外滤芯内表面的冲击越强,反之,喷嘴直径越小,气流量越少,冲击越弱。速度较大的位置出现在喷吹管的出口正对的外滤芯内表面附近,沿着长度方向上存在明显的分布差异,且在外滤芯的1/3处出现了一个低速区,原因和喷吹管长度的影响一致。

图13为在不同喷嘴直径下壁面峰值压力和相对标准偏差的对比图。由图可知,壁面峰值压力随着喷嘴直径的增大而变大,呈现上升趋势,主要原因是喷嘴直径的增大会使进入到滤芯中间的气流量增大,造成滤芯内表面的峰值压力增大。相对标准偏差随着喷嘴直径的增大而变小,R=14 mm的相对标准偏差最大,其流场均匀性最差,R=22 mm的相对标准偏差最小,其流场均匀性最好。综合比较,在5个喷嘴直径工况中,R=22 mm时,是空气滤清器脉冲清灰的最优工况。

a)R=14 mmb)R=16 mmc)R=18 mmd)R=20 mme)R=22 mm图12 不同喷嘴直径的滤芯内壁面速度云图Fig.12 Velocity distribution of inner wall of filter element with different nozzle diameters

图13 不同喷嘴直径的峰值压力和相对标准偏差图Fig.13 Peak pressure and relative standard deviation of different nozzle diameters

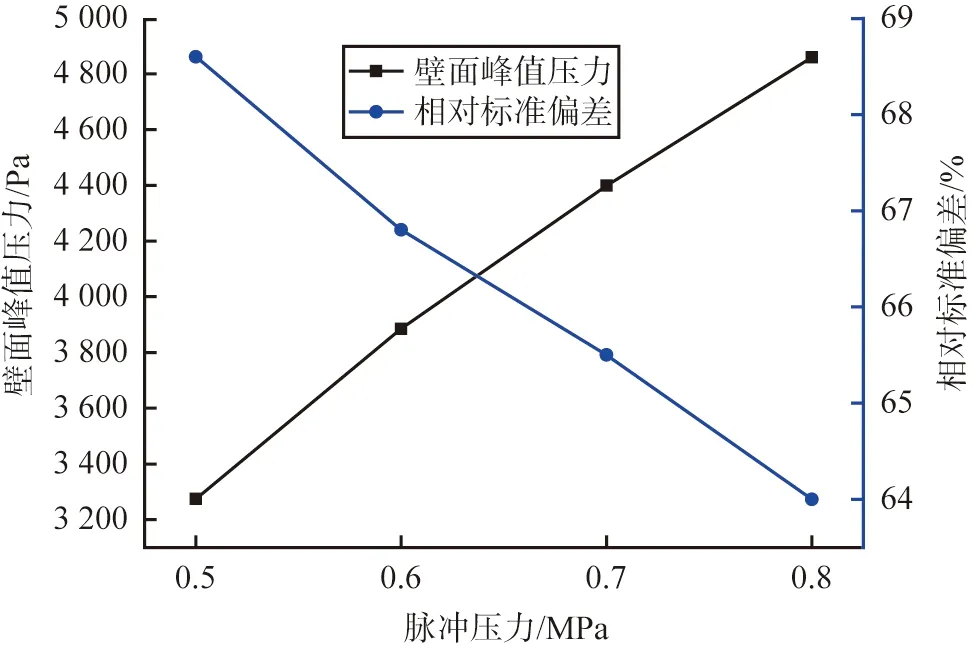

2.3 脉冲清灰压力对清灰的影响

为了研究脉冲清灰压力对清灰的影响,建立空气滤清器模型,在原有的脉冲压力(0.7 MPa)工况下,增加3个工况,在数值模拟时,分别将脉冲压力设置为0.5、 0.6、 0.7、 0.8 MPa这4种工况,比较不同脉冲压力下的壁面峰值压力和相对标准偏差的变化,分析脉冲压力对清灰的影响。

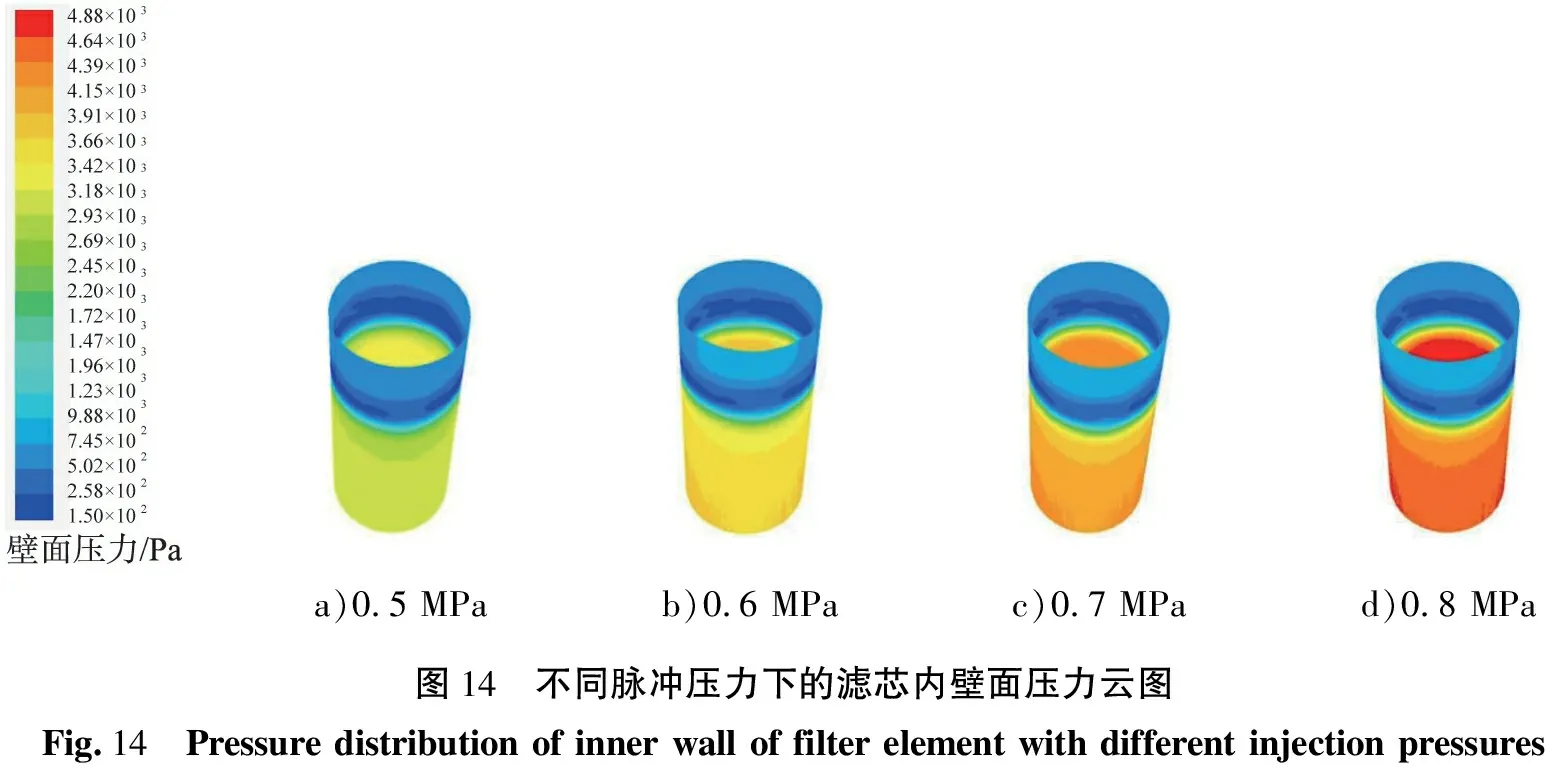

图14为不同脉冲清灰压力的外滤芯内表面的压力云图。从图可以看出,脉冲压力越大,外滤芯内表面分布的压力越大,在脉冲压力为0.8 MPa时,高压区明显高于其他工况的,原因是高压气流产生的高速气流对外滤芯内表面的冲击作用较强,通过外滤芯内表面的脉冲气流较多。

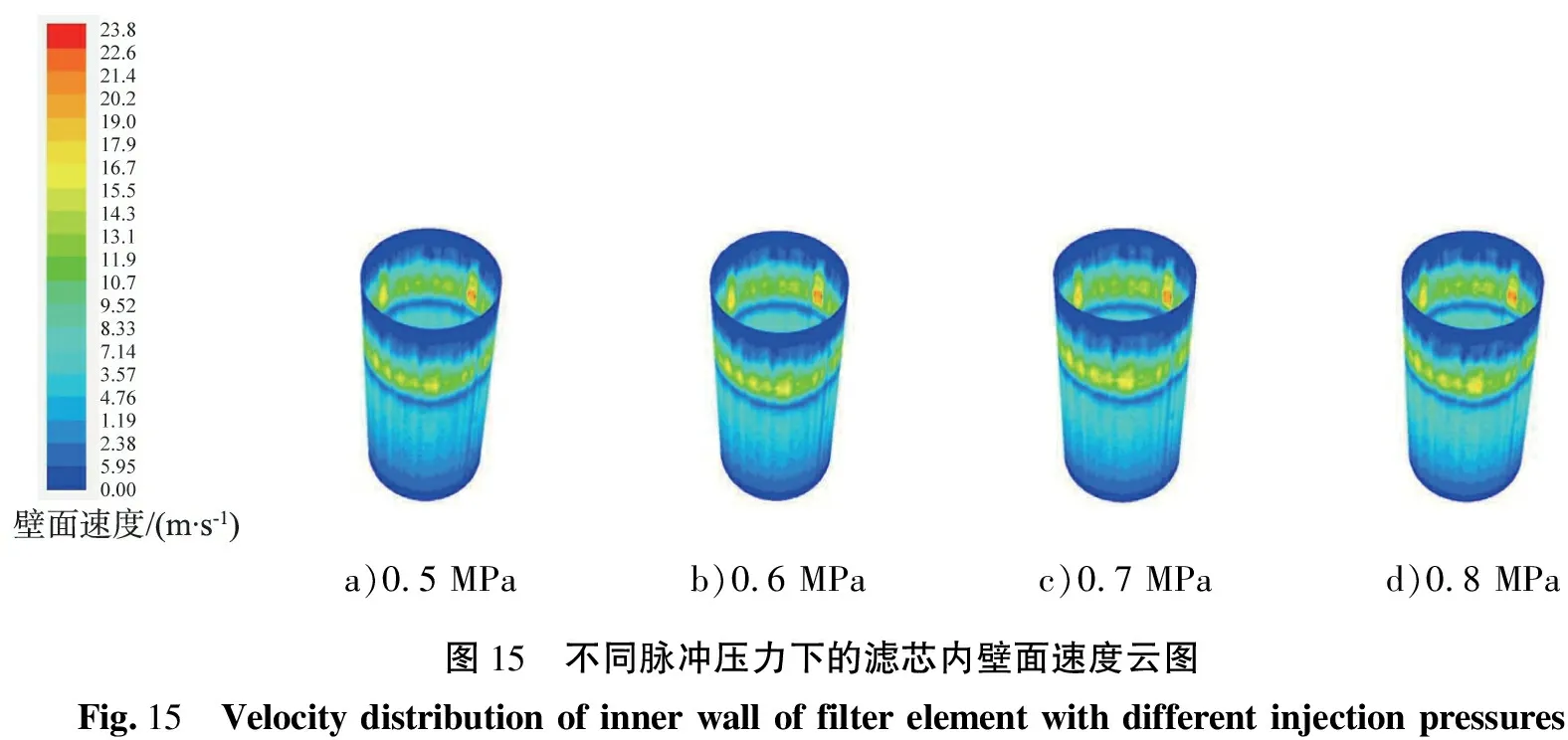

图15为不同脉冲压力下的外滤芯内表面速度云图。由图可以看出,外滤芯内表面的速度分布没有明显差异,都是速度较大的位置出现在喷吹管的出口正对的外滤芯附近,且沿滤芯的长度方向向下,壁面的速度越来越小。

图16为不同脉冲清灰压力的壁面峰值压力和相对标准偏差对比图。 由图可知, 壁面峰值压力随着脉冲压力的增加而变大, 原因为脉冲压力越大, 气包所承载的气体越多, 在脉冲清灰时进入到滤芯内部的气流量越多, 较多的气流量在滤芯内部堆积会使得壁面压力增大, 同时, 高压气流产生的高速气流对壁面的冲击作用也更大。 相对标准偏差随着脉冲压力的增大而减小, 在脉冲压力为0.8 MPa时, 相对标准偏差最小, 流场均匀性最好; 在脉冲压力为0.5 MPa时, 相对标准偏差最大, 流场均匀性最差。

a)0.5 MPab)0.6 MPac)0.7 MPad)0.8 MPa图14 不同脉冲压力下的滤芯内壁面压力云图Fig.14 Pressure distribution of inner wall of filter element with different injection pressures

a)0.5 MPab)0.6 MPac)0.7 MPad)0.8 MPa图15 不同脉冲压力下的滤芯内壁面速度云图Fig.15 Velocity distribution of inner wall of filter element with different injection pressures

图16 不同脉冲压力的峰值压力和相对标准偏差图Fig.16 Peak pressure and relative standard deviation of different injection pressures

3 结论

对重型车空气滤清器的脉冲清灰进行相应的数值模拟,研究了喷吹管长度、喷嘴直径和脉冲压力对清灰性能的影响,采用壁面峰值压力和速度的相对标准偏差作为评价指标,得出以下结论。

1)采用多孔介质及标准k-ε方程湍流模型计算的空气滤清器的壁面峰值压力值与实验数据的误差在允许范围内,说明所建立的数值计算模型可以用于该重型车空气滤清器的数值模拟。

2)通过改变喷吹管长度,发现喷吹管较短时,峰值压力变化较小,喷吹管较长时,峰值压力变化呈现急剧增大趋势;相对标准偏差在喷吹管长度为265 mm时最大,在喷吹管长度为345 mm时最小。喷吹管长度为345 mm的峰值压力最高且流场均匀性最好,所以其清灰性能最佳。

3)通过改变喷嘴直径,发现随着喷嘴直径的增加,壁面峰值压力越大,相对标准偏差越小。喷嘴直径为22 mm时,壁面峰值压力最大且流场均匀性最好,所以,喷嘴直径为22 mm时清灰性能最佳。

4)通过改变脉冲清灰压力,发现壁面峰值压力随着脉冲压力的增加而变大,相对标准偏差随着脉冲压力的增加而减小。在脉冲压力为0.8 MPa时,壁面峰值压力最高且流场均匀性最好,所以,在4种压力工况下,压力为0.8 MPa时的清灰性能最佳。