甲醇制丙烯失活分子筛催化剂超细化动力学分析

刘永东, 吴永鸿, 苏 慧, 田敬晓, 金政伟, 尹佳杰, 罗发亮

(1. 宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室; 化学化工学院, 宁夏银川750021;2. 国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院, 宁夏银川750411)

分子筛因其较大的比表面积、微孔到大孔的多级孔结构、孔径连续可调、内表面易修饰等优异性能,成为聚合物改性的重要对象[1],尤其是聚合物基体与分子筛的超大比表面积产生较强相互作用,使得分子筛能够弥补聚合物本身存在的缺陷,因此,聚合物-分子筛复合材料具有较好的力学性能、 热性能和生物特性等诸多特点,从而赢得广大学者的青睐,成为材料科学的研究热点[2]。León等[3]将介孔二氧化硅粉体当作无机填料添加到苯乙烯-丁二烯橡胶(SBR)中,制备了SBR-SiO2复合材料,介孔二氧化硅的加入大大提高了SBR的玻璃化转变温度、 弹性模量和溶胀度。周志平等[4]利用原位聚合法在高度无序的炭分子筛上合成丙烯酸酯单体,该方法将丙烯酸酯的多功能性和分子筛高比表面积优势结合起来,使聚合物的吸附性得到显著提高。 在高温下, 表面显酸性的分子筛易于催化成致密的炭层, 该炭层有效隔绝了空气的进入,因此,分子筛也可作为有效协效剂用于阻燃材料[5]。可见,利用合成分子筛改性聚合物可获得高附加值、高性能的聚合物复合材料,从而达到拓宽聚合物应用领域的目的。直接通过分子筛改性聚合物,存在成本高的问题,而对聚合物功能化和高附加值的改性迫在眉睫,因此,如果将甲醇制丙烯(methanol to propylene, MTP)过程中因积炭结焦、碱金属中毒和骨架水热脱铝等[6-9]导致的失活分子筛催化剂代替合成分子筛来制备功能化的高分子材料,不但可以降低聚合物-分子筛复合材料的改性成本,而且可以缓解企业处理失活分子筛催化剂带来的环保压力。宁夏回族自治区宁东能源化工基地有大量的MTP-DC被当作新型固体废弃物堆积,MTP-DC的资源化循环利用对企业意义重大。金政伟等[10]将超细化的MTP-DC与聚丙烯共混制成复合材料,发现MTP-DC有助于促进聚丙烯(PP)的结晶并改善其冲击性能。

聚合物-分子筛复合材料中的无机粒子常为超细粉体,而超细化过程往往因过粉磨导致能耗较高[11],对无机粒子超细化过程进行动力学研究可以为实际生产过程提供理论指导。目前,粉磨动力学主要有m阶动力学方程、 总体平衡动力学及智能算法动力学[12]。方建强等[13]对搅拌磨湿法粉磨制备超细氧化锌过程进行了动力学分析,探讨了研磨最优条件下的粉碎机理,为超细氧化锌的制备奠定了理论基础。王晨晨等[14]针对青海某铅锌矿的球磨过程建立了动力学方程,并利用动力学方程指导了铅锌矿的球磨过程,减轻了过粉磨现象,降低了球磨能耗并提高了该铅锌矿的回收率。MTP-DC为厘米级的柱状物,所以,在用作聚合物填料之前必须要超细化处理,为了更好地利用MTP-DC,对其超细化过程进行动力学分析意义重大。这里选用较为符合实际的m阶动力学方程模型[15-19]来分析讨论MTP-DC超细化过程中的行为,预测不同研磨时间MTP-DC的粒度分布和磨细速率,最终为MTP废弃催化剂的循环再利用提供一定的实验基础与理论探索。

1 MTP-DC超细粉体的制备

甲醇制丙烯失活分子筛催化剂,硅和铝物质的量之比为7, 由国能宁夏煤业集团煤炭化学工业技术研究院提供。 首先按照苏慧等[20]报道的方法将厘米级柱状MTP-DC粉碎至中位粒径为D50=1.966 μm的粉末,再将此粉末进行超细化处理以进行动力学分析。图1为柱状厘米级MTP-DC研磨至动力学分析所用原料MTP-DC的示意图。

图1 动力学分析原料MTP-DC的制备Fig.1 Preparation of raw material MTP-DC for kinetic analysis

在MITR-YXQM-4L行星式球磨机(长沙米淇仪器设备有限公司)上分别进行了MTP-DC不同时间(30、 60、 90、 120、 150、 180 min)的超细化试验。 球磨罐单罐容积为1 000 mL, 球磨机转速为360 r/min, 球磨介质为氧化锆球磨珠,所用球磨珠直径分别为5、 3、 1 mm,料球质量比为1∶5,直径为5、 3和1 mm的球磨珠质量配比为1∶3∶6,单罐装料20 g。

将MTP-DC超声分散在超纯水中,采用BT-9300ST型激光粒度仪(丹东百特仪器有限公司)分析不同超细化时间(30、 60、 90、 120、 150、 180 min)MTP-DC的各粒级分布。

2 结果与讨论

2.1 粒径随时间的变化关系

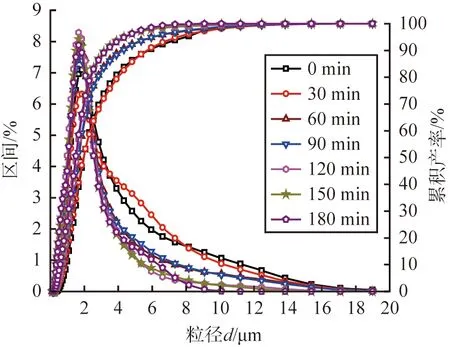

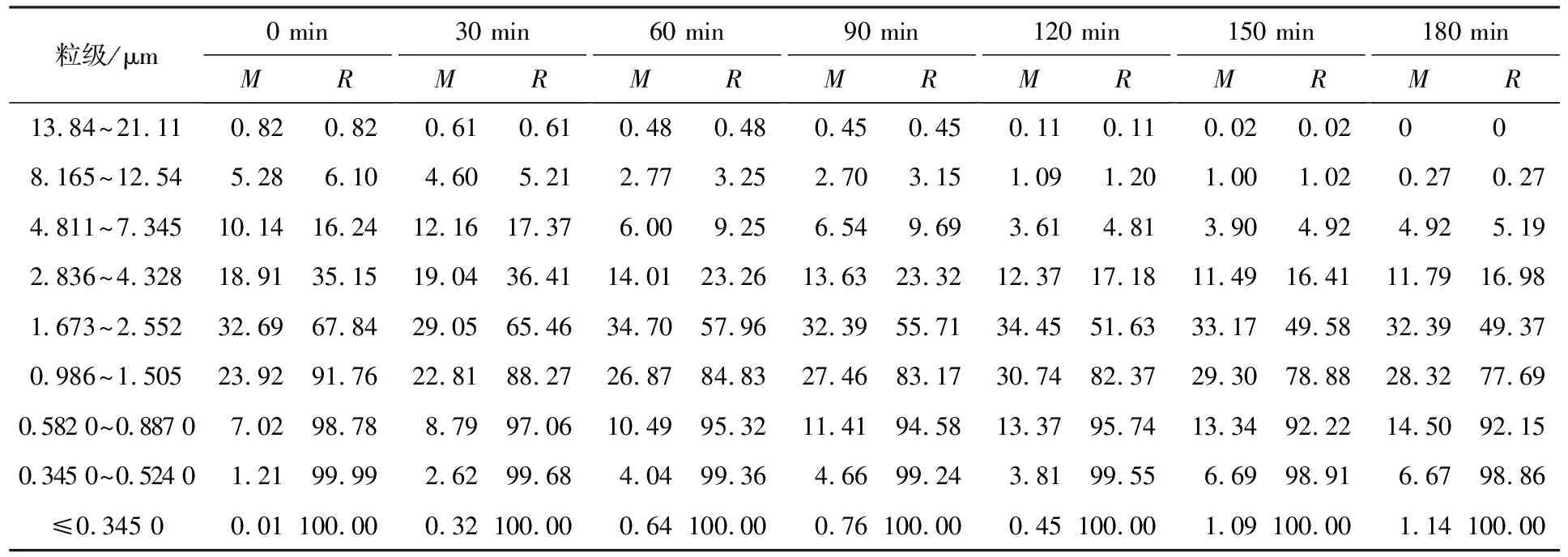

图2为MTP-DC粒径分布随研磨时间的变化曲线,M为粒度质量分布,%;R为粗级别残留物的累积产率,%。由图可见,不同研磨时间的区间粒度分布都近似呈正态分布,说明测量时MTP-DC很好地分散在超纯水中。从整体来看粒径分布较窄,颗粒大小均匀,除研磨30 min的MTP-DC区间及累计分布稍宽于原料外,其他研磨时间的分布皆窄于原料粒径分布,表明随着研磨时间的延长可以更进一步使MTP-DC粒度减小、细化。

图2 MTP-DC粒径分布随球磨时间变化曲线Fig.2 Particle size distribution of MTP-DC at different ball grinding time

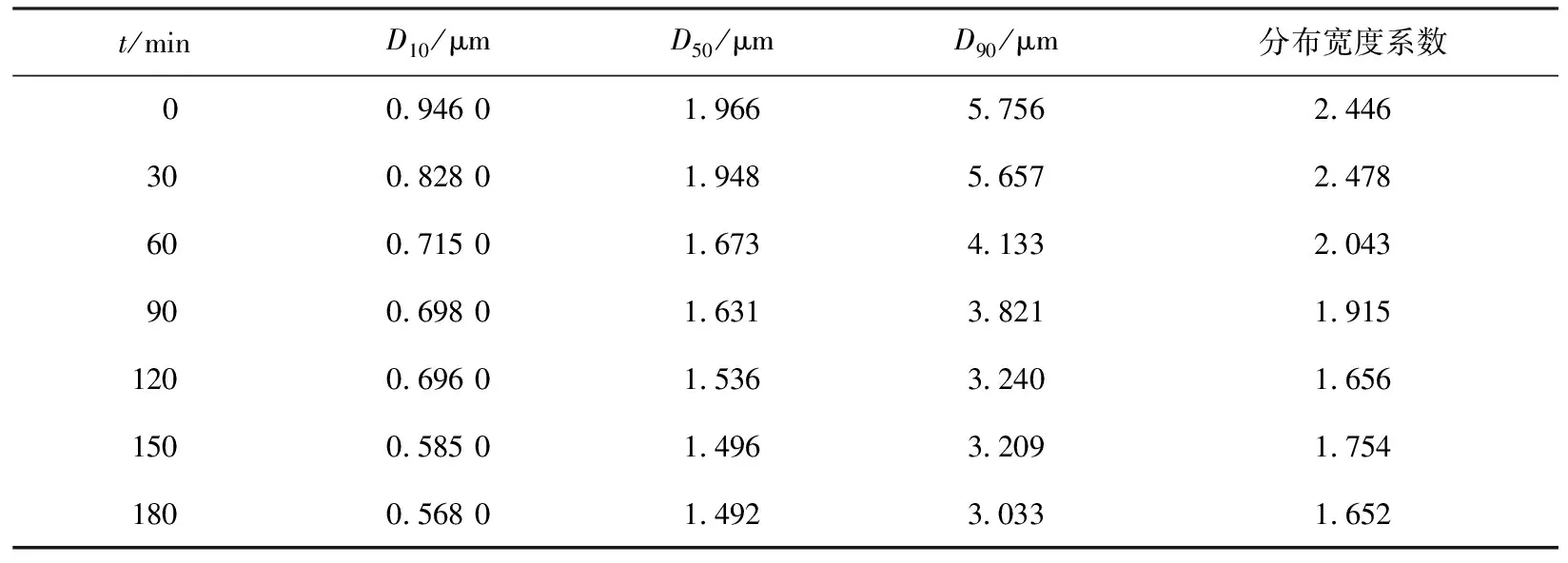

MTP-DC特征粒径D10、D50、D90及粒径分布宽度系数cspan随研磨时间的关系见表1。由表可知,随着研磨时间的延长,MTP-DC中位粒径逐渐变小,但是粒径减小幅度不大,其中,研磨时间从150 min增加到180 min时,中位粒径D50仅从1.496 μm减小至1.492 μm。粒径大小基本不再变化,证明此时MTP-DC可磨性较差,超细化困难。粒度分布宽度系数cspan=(D90-D10)/D50运用的前提是所比较的颗粒粒径大小相等或者大致相似。由图2和表1数据可知,不同研磨时间MTP-DC的中位粒径大致相似,因此,可以用分布宽度系数cspan来比较MTP-DC各阶段研磨试验的粒度分布。通过比较cspan值可知,各研磨阶段MTP-DC分布宽度系数皆小于2.500,粒度分布较窄,且随着研磨时间的延长,cspan呈下降趋势,表明各阶段粒度分布均匀,从而保证MTP-DC动力学分析的准确性。

表1 MTP-DC特征粒径D10、 D50、 D90与研磨时间t的关系

2.2 不同超细化时间MTP-DC的SEM分析

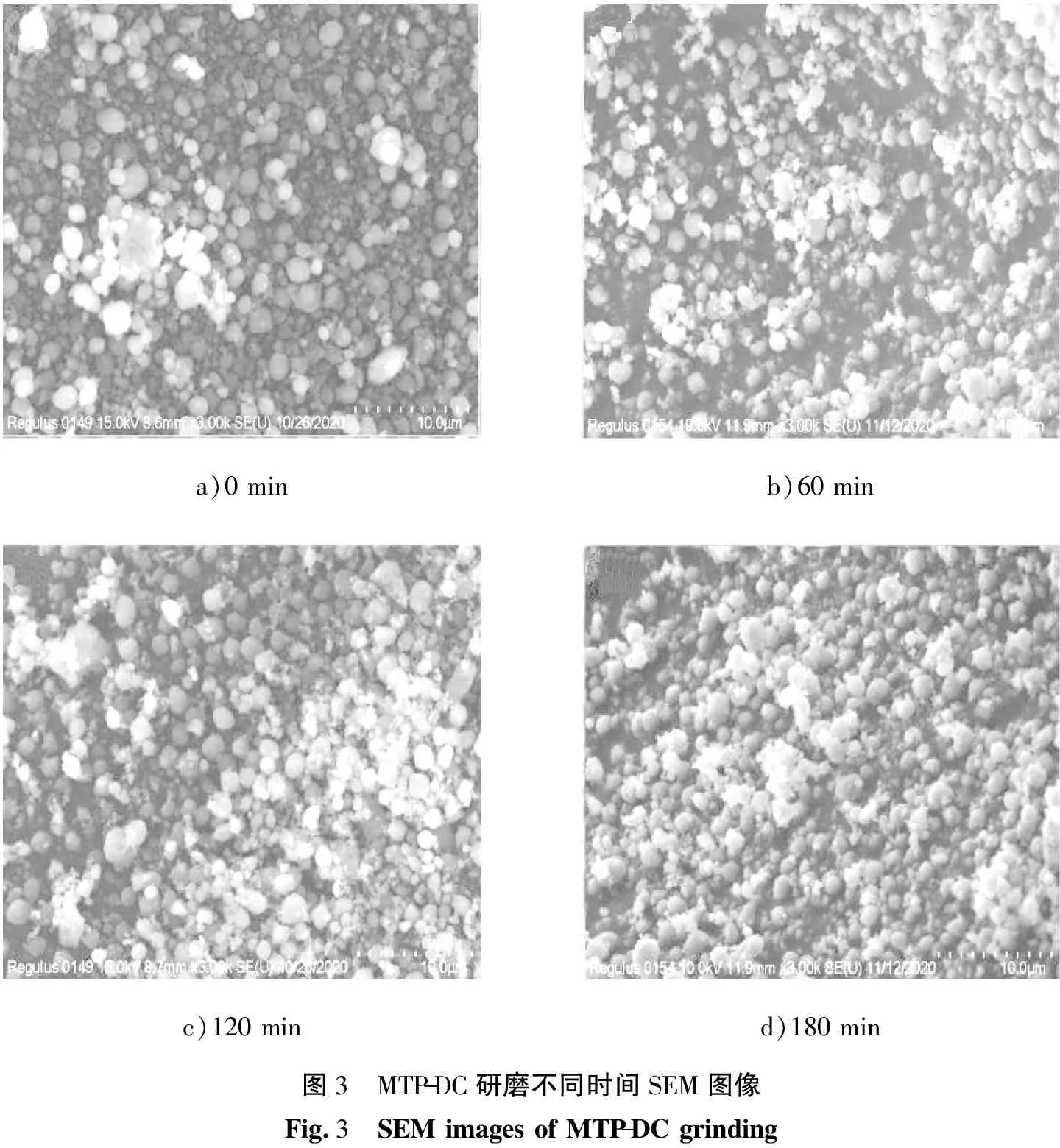

图3为Regulus8100扫描电镜(日本Hitach公司)上拍摄的MTP-DC研磨不同时间的SEM图像。由图可知,不同研磨时间的MTP-DC颗粒大小均匀,颗粒之间无团聚、粘连现象,因此,利用此研磨过程中各阶段的MTP-DC粒径数据进行动力学分析能够保证分析的准确性。

a)0 minb)60 minc)120 mind)180 min图3 MTP-DC研磨不同时间SEM图像Fig.3 SEM images of MTP-DC grinding

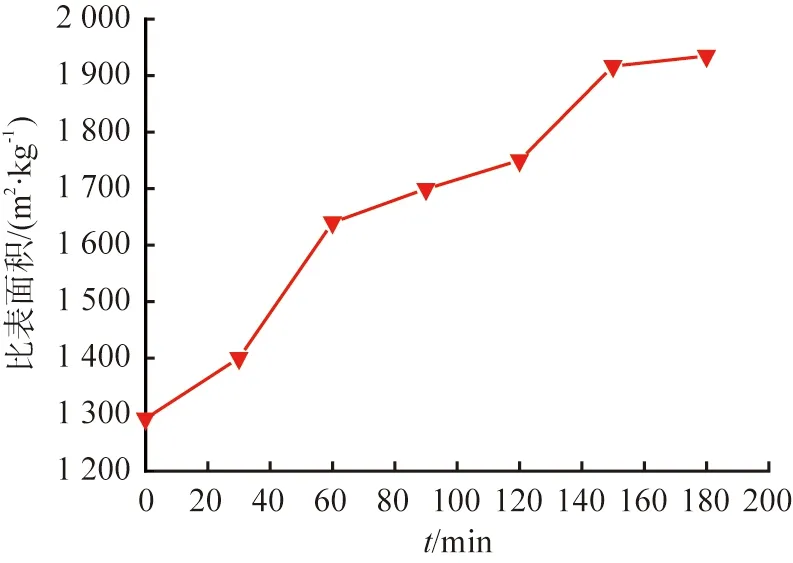

2.3 MTP-DC比表面积随超细化时间的变化

图4为不同研磨时间MTP-DC比表面积的变化。MTP-DC具有超大的比表面积,且随着研磨时间的增加,MTP-DC比表面积不断增大,但是当研磨时间由150 min增加到180 min时,比表面积增大速度明显变慢。MTP-DC研磨150 min时比表面积为1 917 m2/kg,研磨180 min时比表面积为1 934 m2/kg,即随着研磨时间的延长,MTP-DC比表面积基本不变。再结合表1中中位粒径的变化,说明当球磨时间达到180 min时,本试验中采用的球磨条件对于MTP-DC的超细化已经达到极限,继续增加球磨时间可能会出现过磨现象。

图4 MTP-DC比表面随研磨时间的变化曲线Fig.4 Change of specific surface area of MTP-DC with different grinding time

2.4 不同超细化时间的动力学分析

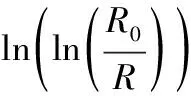

超细化动力学借鉴磨矿动力学原理,磨矿动力学是指被磨物料的磨碎速率与磨矿时间的关系,其m阶磨矿动力学方程式为

R=R0e-ktm

,

(1)

式中:t为研磨时间, min;R为研磨t时粗级别残留物的累积产率,%;R0为原料粗级别的原始质量分数,%;k、m为动力学参数。

将式(1)进行转换,并对等式两边取2次自然对数可得

(2)

表2 MTP-DC粒度分布与研磨时间的关系

表3 不同研磨时间下不同粒级的

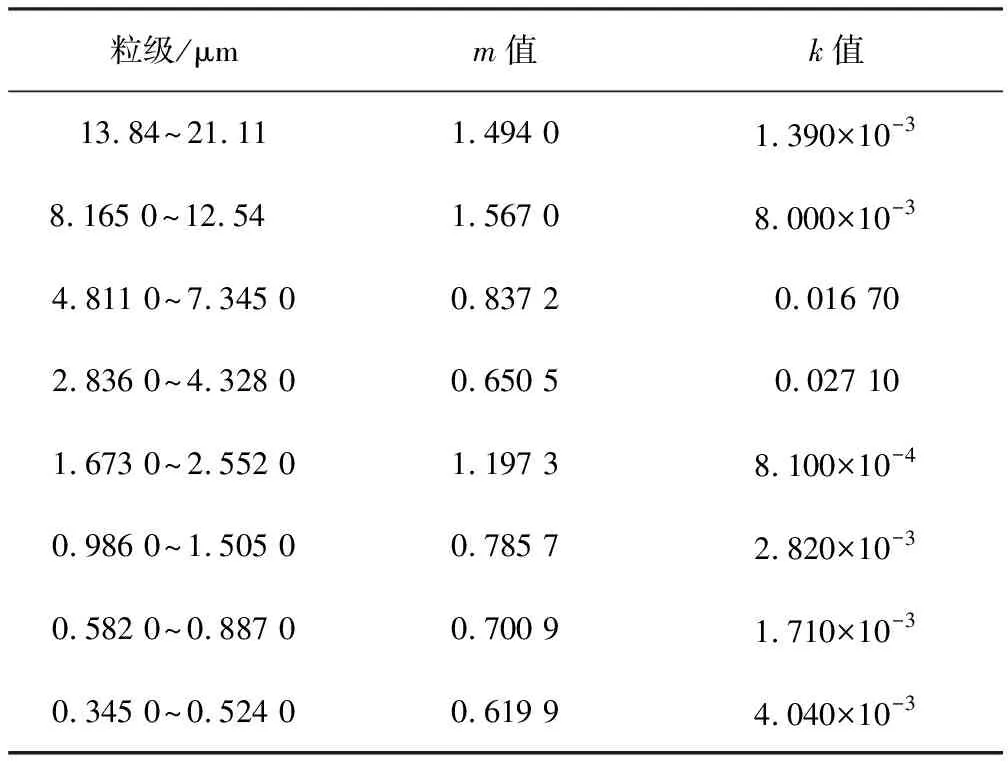

表4 不同粒级的磨碎动力学参数

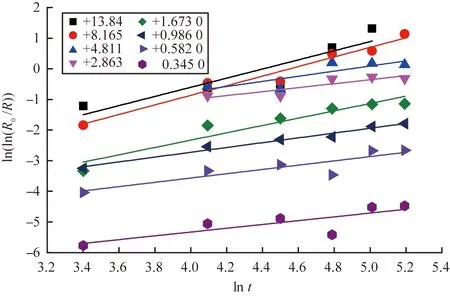

图5 不同粒级下与lnt的关系曲线Fig.5 Relationship curve between values of different particle sizes and ln t

通过分析表4数据发现,可将研磨过程分为2个区间,即粒径大于2.863 μm和小于2.552 μm的区间。当MTP-DC粒径大于2.863 μm时,m值由1.494减小至0.650 5,随着MTP-DC粒径的减小逐渐变小;k值由0.001 39增至0.027 10,随MTP-DC粒度的减小而增大。当MTP-DC粒径小于2.552 μm时,m值由1.197 3减小至0.619 9, 随着MTP-DC粒径的减小逐渐变小;k值由8.100×10-4增至4.040×10-3, 随MTP-DC粒度的减小而增大,中间偶有波动但不影响变化趋势。本试验中m值和k值随粒度的变化与段希祥[21]所述的石英、 重晶石及方解石的超细磨过程中m值和k值随粒度的变化相反,m值和k值随粒度的变化反而与其所研究粗磨过程中的细粒度阶段相一致,即k随着粒径的减小而变大,总累积量R变少,其被磨碎的概率就变小,因此,物料被磨碎的速率减小,而m值在一定意义上可以反映粗粒级的减少情况,所以m值随着MTP-DC粒径的减小而减小;说明m值和k值与所磨物料的性质密切相关且相互影响,不同粒径下MTP-DC的性质是有变化的,动力学方程的参数也必然随粒径的变化而有所不同,故分别在粒径大于2.863 μm(动力学参数为m1、k1)和小于2.552 μm(动力学参数为m2、k2)范围内对超细化动力学参数进行非线性拟合,可得动力学参数与粒径d的拟合曲线方程式,其结果如图6、 图7所示。

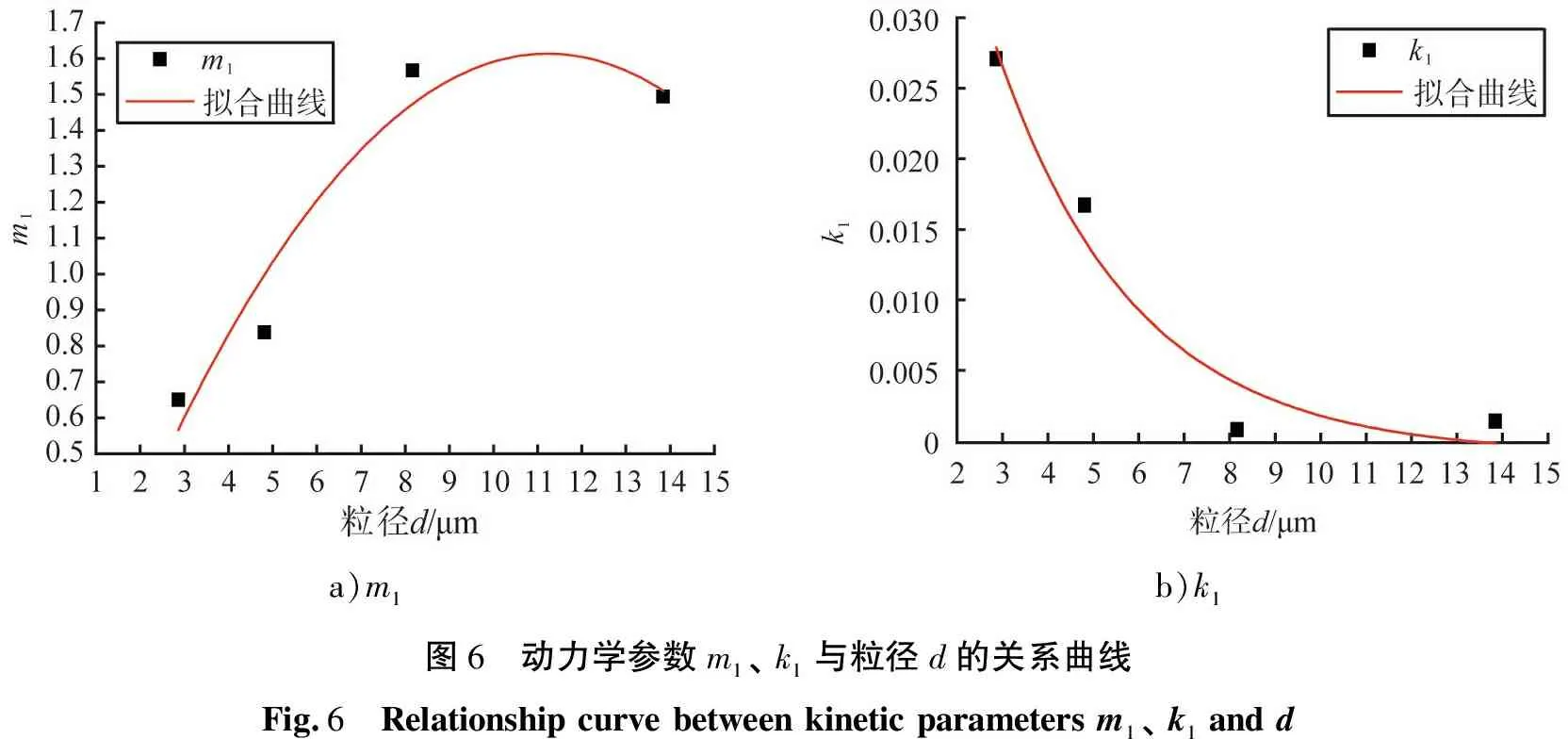

a)m1 b)k1图6 动力学参数m1、 k1与粒径d的关系曲线Fig.6 Relationship curve between kinetic parameters m1、 k1 and d

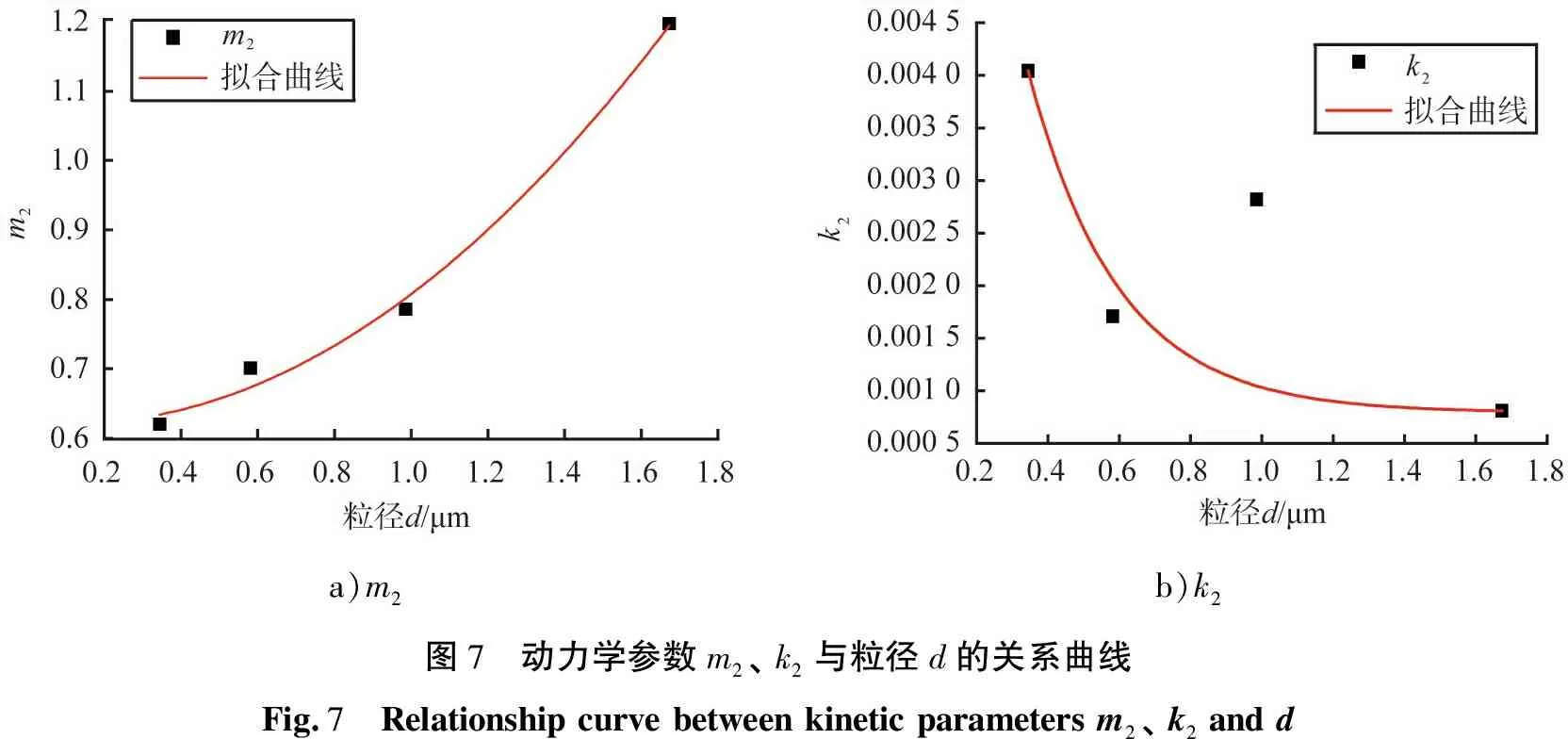

a)m2 b)k2图7 动力学参数m2、 k2与粒径d的关系曲线Fig.7 Relationship curve between kinetic parameters m2、 k2 and d

如图6所示,对k、m进行曲线拟合,可得m1、k1与粒径d的拟合曲线方程式为

m1=-0.014 9d2+0.336 0d-0.2723 ,

k1=0.074 2e-0.330 3d-9.371×10-4。

将m1、k1代入式(1)中,可得到粒径大于2.863 μm时MTP-DC磨碎动力学方程为

R=R0e(0.074 2e-0.330 3d+9.371×10-4)t-0.014 9 d2+0.336 0 d-0.272 3。

(3)

如图7所示,对k、m进行曲线拟合,可得m2、k2与粒径d的拟合曲线方程式为

m2=0.233 6d2-0.049 41d+0.623 3 ,

k2=0.012 8e-3.978d+7.925×10-4,

将m2、k2代入式(1)中,可得到粒径小于2.552 μm时MTP-DC磨碎动力学方程:

R=R0e(-0.012 8e-3.978d-7.925×10-4)r0.233 6d2-0.049 4d+0.623 3

。

(4)

3 结论

1)针对MTP-DC超细化过程进行磨碎动力学分析,发现此超细化过程可分为2个区间,对它们分别进行动力学分析,可得到MTP-DC的磨碎动力学方程。

2)动力学参数m、k值与所磨物料的性质密切相关且相互影响,不同粒径下MTP-DC的性质不同,动力学方程的参数随粒径的变化也有所不同。在粒度大于2.863 μm和小于2.552 μm的区间内,动力学参数与粒径遵循不同非线性关系,其中m值分别在2个区间内随着MTP-DC粒度的减小逐渐变小,而k值则增大。

3)通过对MTP-DC的粒径分布、 比表面积变化与动力学分析,发现超细化过程存在过磨现象,建议减少球磨时间以减少资源浪费,如需将MTP-DC粒径进一步减小应考虑变更实验条件。