刮板输送机中部槽堆焊条纹法修复工艺参数优化

刘朝阳, 李 博, 李娟莉

(太原理工大学机械与运载工程学院; 煤矿综采装备山西省重点试验室, 山西太原030024)

刮板输送机是煤炭运输的主要装备,中部槽是其主要组成部分,占总质量的75%以上。刮板输送在运行过程中,中板不断受到煤、刮板及刮板链的反复摩擦作用,极易造成中部槽的磨损失效,造成巨大的经济损失[1-4]。在实际的生产中,报废的中部槽经过一定的工艺处理,可以进一步使用,提高中部槽的使用寿命,因此,研究中部槽的修复工艺参数显得尤为重要。

目前中部槽的修复方法主要包括熔覆涂层技术和耐磨堆焊技术。张小凤等[5]为了提高刮板输送机中部槽的耐磨性,对中部槽进行菱形花纹堆焊处理,并进行了工业性试验,结果表明,经堆焊处理后的中部槽耐磨性得到了显著提高,寿命延长了1倍以上。潘兴东等[6]对中部槽中板采用了激光熔覆处理,并进行了磨损试验,结果表明,激光熔覆涂层提高了中板耐磨性、强度和韧性,延长了刮板输送机的使用寿命。曹青等[7]在中部槽上应用WC镍基合金激光熔覆涂层,并进行了性能测试试验,结果表明,经处理后的中部槽比使用传统材料熔覆的中部槽耐磨性更强,寿命更长。Guo等[8]研究了激光熔覆铁基合金的摩擦磨损性能,并在刮板输送机进行了磨损试验,结果表明,中部槽的力学性能得到提高,表面更为光滑,耐磨性得到了显著提高。Li等[9]对中部槽采用等离子熔覆Fe-Cr-B-Si基合金粉末制备了涂层,并进行了摩擦磨损试验,结果表明:中部槽熔覆涂层具有较高的硬度和良好的摩擦磨损性能,提高了中部槽的耐磨性,减少了资源浪费。熔覆涂层技术和耐磨堆焊技术均能从一定程度上对中部槽进行修复,提高中部槽的使用寿命。堆焊方案以交叉人字形、大交叉断续焊道、菱形花纹为主,然而,对于堆焊形貌参数的确定大多数研究未采用系统的方法进行选取,而不同参数组合下的涂层及堆焊条纹均会对中部槽的耐磨强度产生影响,因此,采用响应面法对多种参数组合下的修复中板试样进行耐磨性研究,并筛选最优耐磨参数组合,可进一步改善中部槽的修复工艺。

采用全因子分析法和正交试验法对工艺参数进行筛选较为复杂,而响应面法可以探究多个影响因素与响应值之间的关系,在试验设计的合理范围之内找到试验因子的最佳组合,具有试验次数少、周期短、结果精确等优点,在参数筛选研究方面具有一定的优势[10-12]。利用Plackett-Burman试验和最陡爬坡实验确定响应面的0值,通过响应面试验法对不同参数组合下的堆焊条纹中部槽进行耐磨性分析,建立磨损深度与各因素的二次多项式回归模型,确定试验条件下的最优耐磨工艺参数组合,并分析其在受力、振动等方面的优劣性。

1 仿真模型

1.1 方法分析

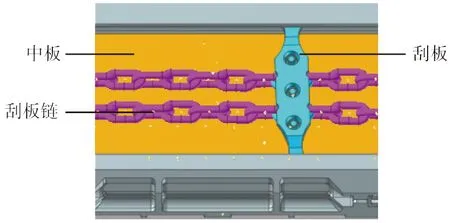

刮板输送机在运输过程中,煤料堆积在中部槽上,刮板(链条)循环带动煤散料运动。中部槽配合关系如图1所示。

图1 中部槽结构Fig.1 Middle trough structure

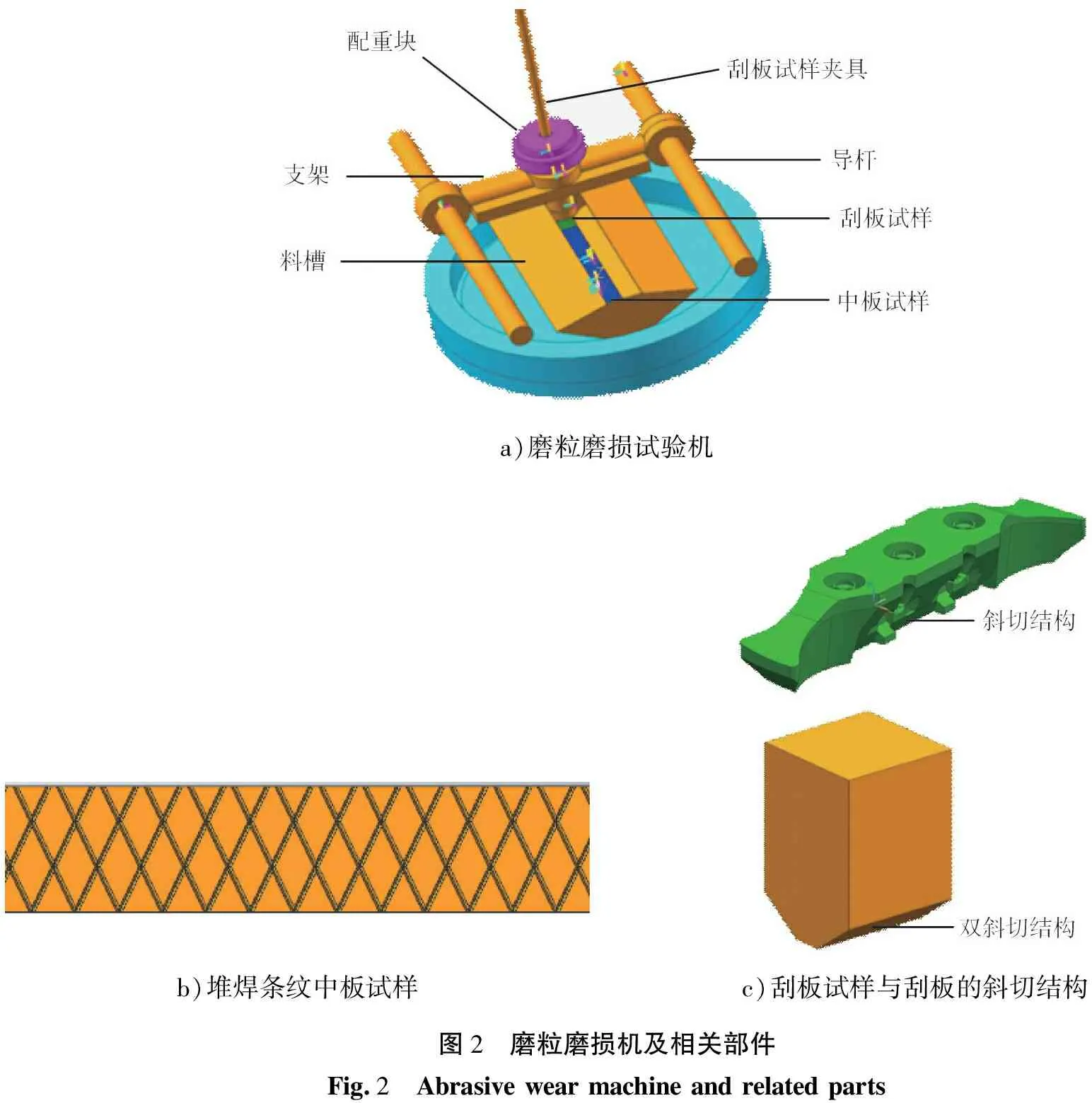

为了能够快速有效地筛选最优耐磨堆焊条纹工艺参数,设计了与刮板输送机工作原理类似的改进销盘式ML-100型磨粒磨损试验机(往复运动)模型,如图2 a)所示,并通过DEM离散元-MBD多体动力学双向耦合的方式模拟刮板输送机输送煤料的过程。磨粒磨损机在工作时,电机转动带动丝杠转动(仿真中以相关动力约束模拟电机,为了便于三维模型的建立,丝杠设置为光滑导杆),从而带动刮板试样及其夹具水平运动,刮板试样在料槽中推动煤散料运动,当刮板试样运动到料槽另一端时,电机反向转动,丝杠反转,刮板向另外一端运动,刮板试样就这样推动煤散料进行往复运动,模拟中部槽中板的磨损过程。

为了模拟中部槽的磨损状态,实现往复运动的快速回煤,使中板试样和刮板试样一直处于运输煤散料的过程中,设计料槽如图2 a)所示。为了便于磨损分析,将堆焊条纹材质选择与中板材质一致的NM360,修复中板样式如图2 b)所示。将刮板试样设计成与刮板角度相同的双斜面结构,如图2 c)所示,实现往复角度相同,材料与刮板材料一致为42CrMo。

a)磨粒磨损试验机b)堆焊条纹中板试样c)刮板试样与刮板的斜切结构图2 磨粒磨损机及相关部件Fig.2 Abrasive wear machine and related parts

1.2 离散元-多体动力学双向耦合仿真

采用离散元(EDEM 2018)与多体动力学(RecurDyn V9R1)双向耦合的磨粒磨损试验机模型模拟中板的磨损过程,探究最优耐磨修复参数组合。耦合模型及其相关参数的可靠性已得到同课题组成员的验证[13]。

1.2.1 EDEM离散元参数设置

1)颗粒模型

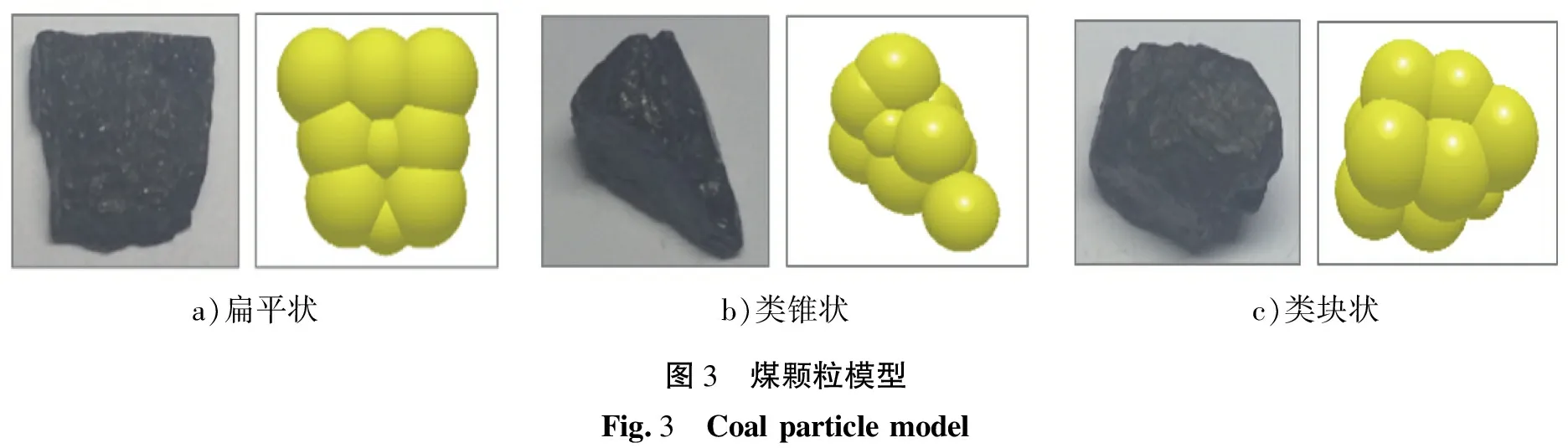

考虑到煤颗粒形状的复杂性,采用不同粒径的多球颗粒填充的方法建立模型,结合实验室相关研究基础[14-15],从堆积试验测量堆积角进行模型验证,最终建立煤颗粒模型,模型和真实煤炭图像见图3。

a)扁平状b)类锥状c)类块状图3 煤颗粒模型Fig.3 Coal particle model

仿真中采用随机方式产生煤颗粒,并设置最大和最小范围控制煤颗粒粒径,确保生成的煤颗粒粒径在4~6 mm范围之内,以控制变量。

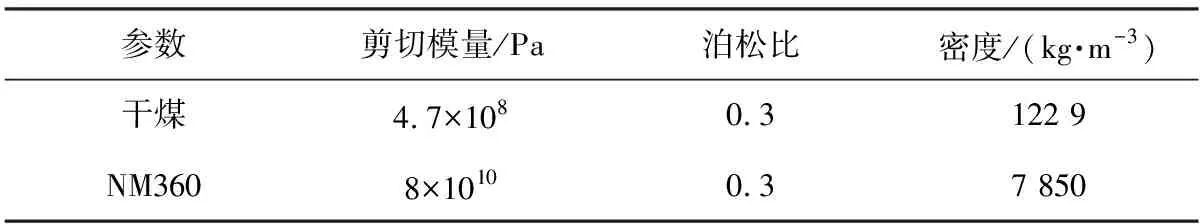

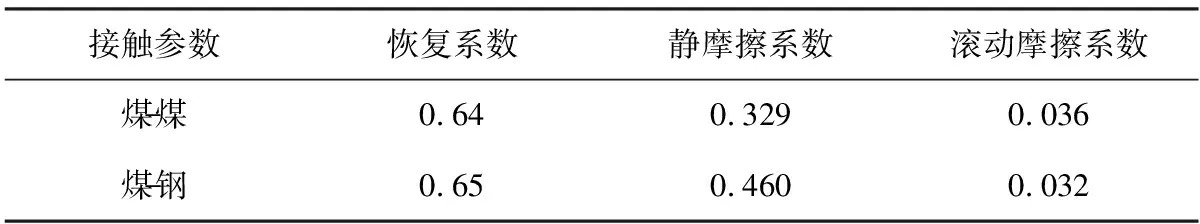

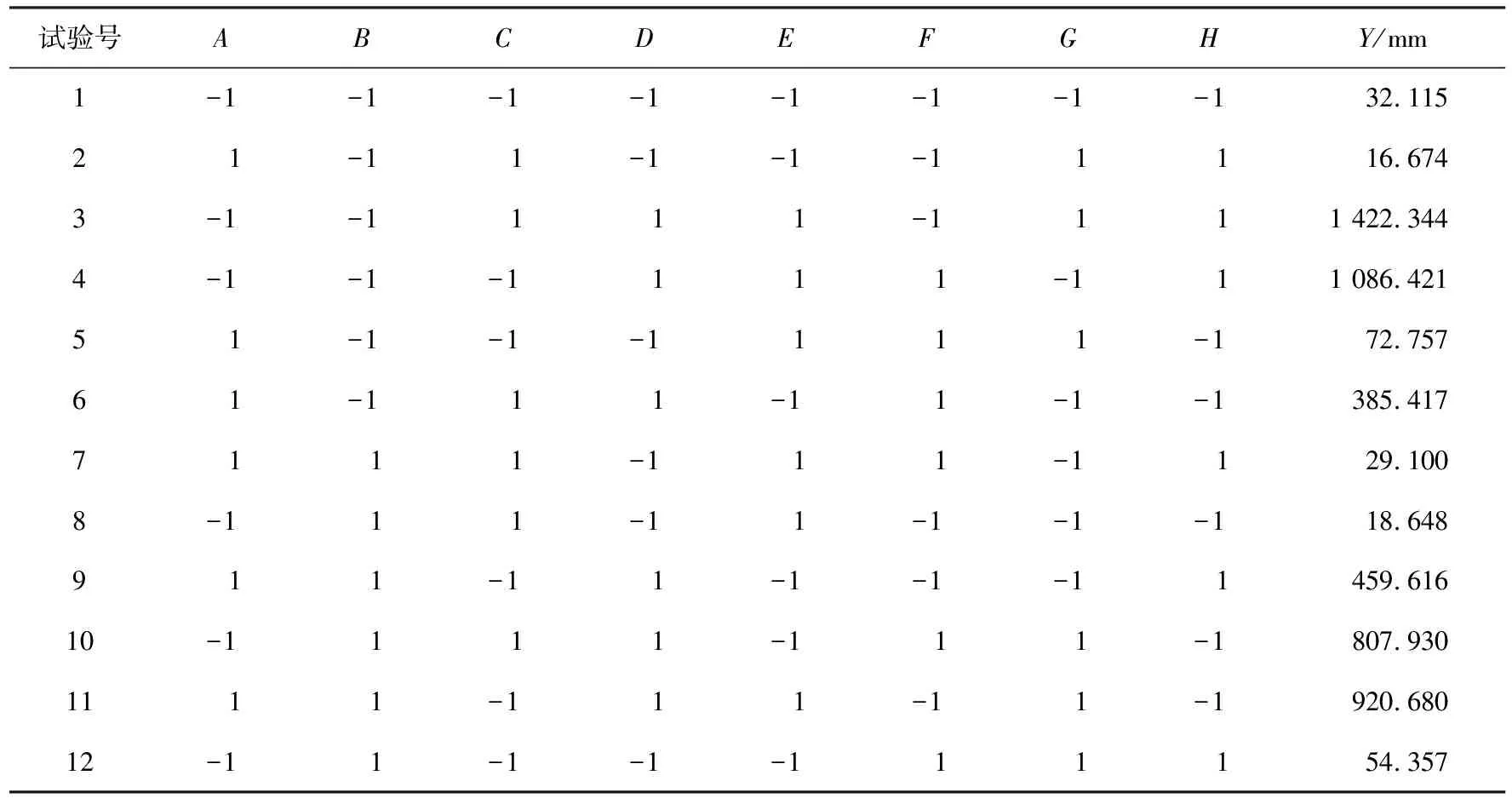

2)散料与刚体的本征参数和接触参数

煤种选择陕西省榆林市神木县的长焰煤。结合实验室研究基础,设置相应参数,如表1、 表2所示[16-17]。煤颗粒之间的接触模型选择Hertz-Mindlin(no slip),煤颗粒与几何体之间接触模型选择Hertz-Mindlin with Archard Wear,仿真时长为3 s(颗粒生成时间0.5 s,颗粒静止时间0.5 s,往复运动一个周期2 s)。

表1 煤、 NM360钢本征参数

表2 接触参数

1.2.2 RecurDyn动力学参数设置

导杆和料槽设置为固定于地面的固定副; 刮板试样夹具与支架之间设置双重接触的特性, 分别为移动副与接触副, 接触副的接触方式为刚体-刚体; 中板试样设置为固定于料槽的固定副; 刮板输送机的刮板与中板存在接触作用, 因此设置刮板试样与中板试样的接触副; 支架与导轨之间设置移动副, 移动副的移动特性由阶跃函数控制。

1.3 试验设计

1.3.1 Plackett-Burman设计筛选

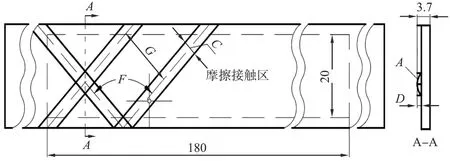

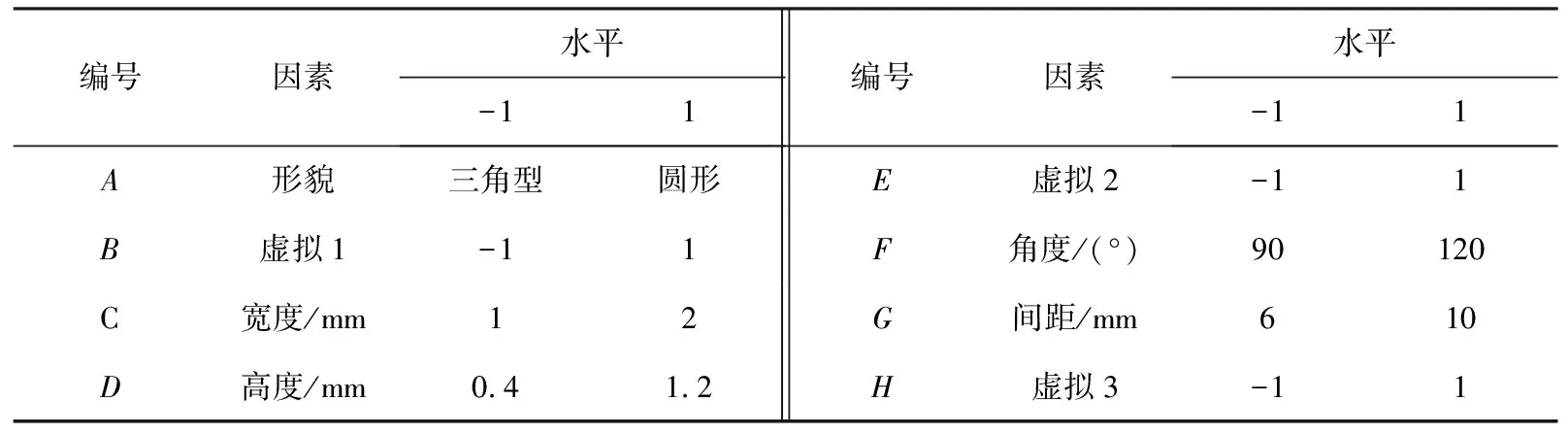

Plackett-Burman(PB)法是一种两水平试验设计方法,以非完全平衡块原理为基础,通过最少试验次数较精确地找出因素的主效应,能够快速有效地从众多考察因素中筛选出重要的因素,可信度达95%以上。对于n次试验,最多可以研究n-1个因素,但还应该设置虚拟项来估计试验误差。参考相关文献,全面分析中部槽堆焊条纹结构的形貌A、 宽度C、 高度D、 角度F和间距G等5个因素对磨损的影响。设计方案如图4所示。

图4 设计方案Fig.4 Design scheme

考虑到研究中所采用的中板试样有效区域长度为180 mm, 宽度为20 mm, 高度为3.7 mm。堆焊条纹高度与中板基体的高度总和应保持3.7 mm不变,且条纹高度不宜太高,避免造成过多的煤粉卡入间隙内。堆焊条纹的工艺参数设计,不应使条纹过于密集或松散,且不造成刮板试样卡进条纹内影响试验结果,因此进行了几次预试验,最终以磨损深度为响应值,设计如表3所示PB试验。

表3 PB试验因素与水平

1.3.2 最陡爬坡试验设计

响应面拟合方程的建立需在所考察的紧接临域内进行才能最大程度接近真实情形,因此,要逼近最小磨损深度区域后再建立响应面拟合方程。根据PB设计结果中显著影响因素效应值的正负设定爬坡方向,根据效应值的大小设定变化步长。

1.3.3 响应面分析

根据PB试验与最陡爬坡试验结果,以磨损深度为响应值,采用Box-Behnken响应面法设计试验。

2 结果与分析

2.1 PB设计筛选结果

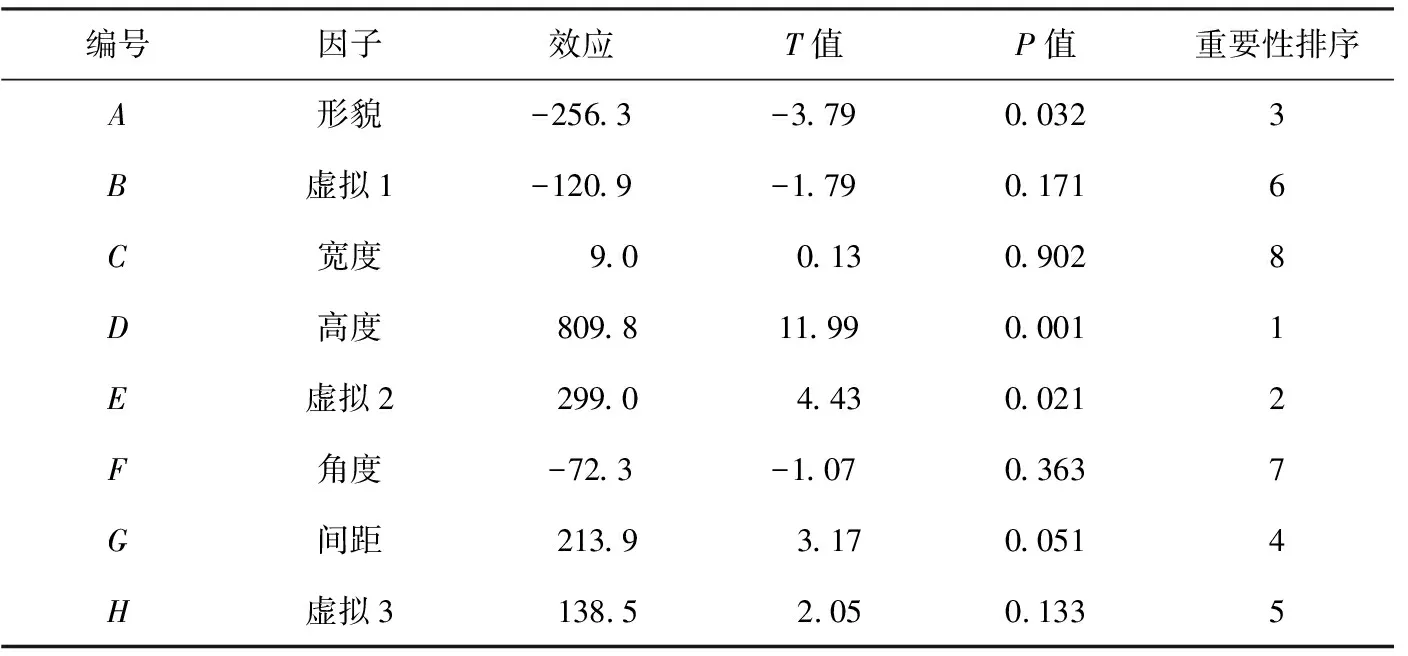

以磨损深度作为响应值Y,试验设计及结果如表4所示。各因素效应、 显著性分析及重要性排序如表5所示。

表4 PB试验设计及结果

由表5可知形貌A和高度D这2个因素对磨损深度的影响显著(P<0.05),间距G的P值为0.051近似等于0.05, 为了方便爬坡试验和响应面试验的进行,可考虑这3个因素作为主要因素进行下一步试验。

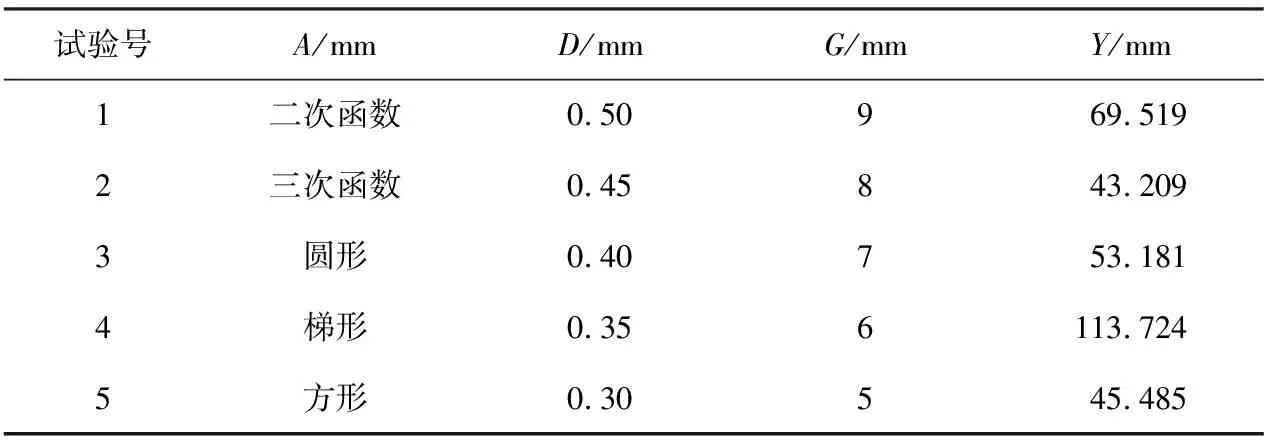

2.2 最陡爬坡试验结果与分析

从PB试验结果中的效应系数可知,高度和间距对磨损深度的影响为正效应,即磨损深度随着宽度和间距值的增加而增加;形貌对磨损深度的影响为负效应,即磨损深度随着形貌外轮廓的增加而减小。考虑到磨损深度越小,优化效果越好,高度和间距均应选择较小值,爬坡方向按照逆梯度顺序进行;形貌应该选择外轮廓较大值,爬坡方向按照顺梯度顺序进行。其余各因素按照正负效应和实际情况选择,即宽度选择1 mm,角度选择120 °。最陡爬坡试验设计与结果如表6所示。

表5 PB分析结果

表6 最陡爬坡试验设计与结果

从表6中可知,在试验2的条件下磨损深度最小,因此将其值定为响应面试验的中心点。

2.3 响应面结果分析

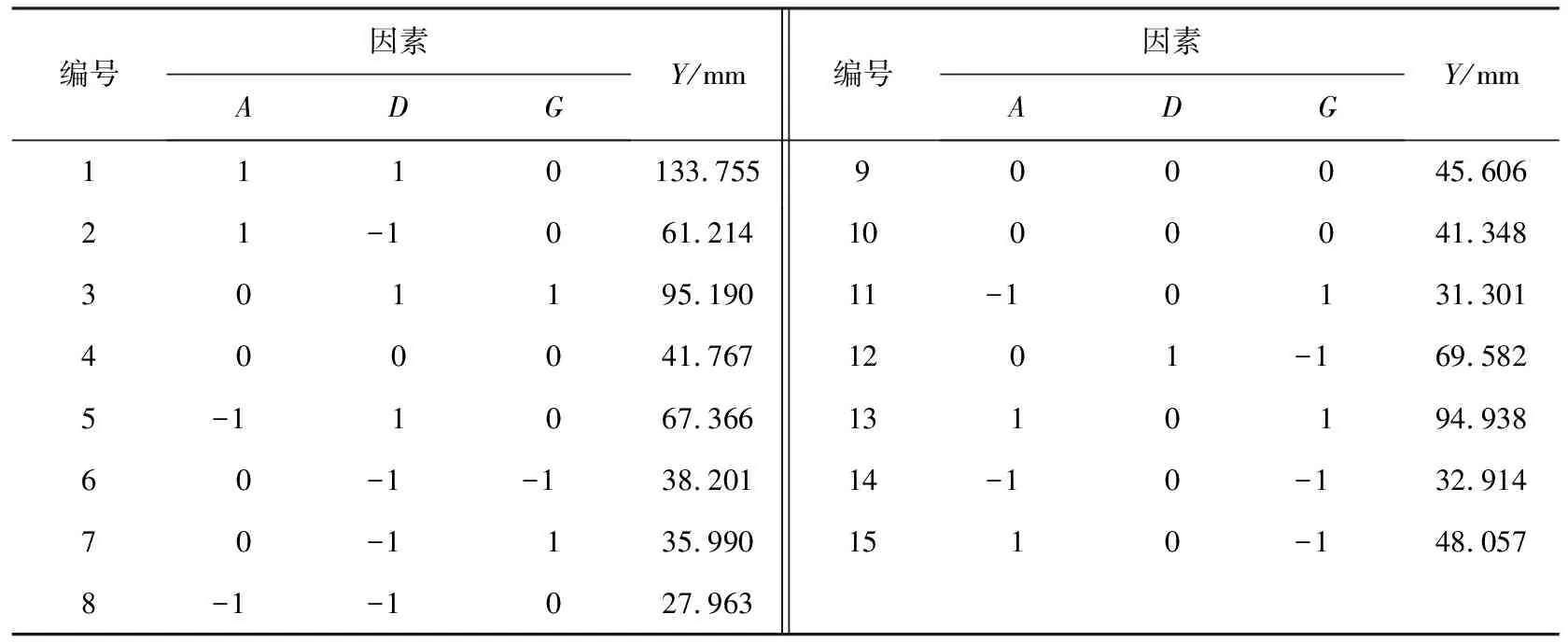

2.3.1 响应面设计及建立回归模型

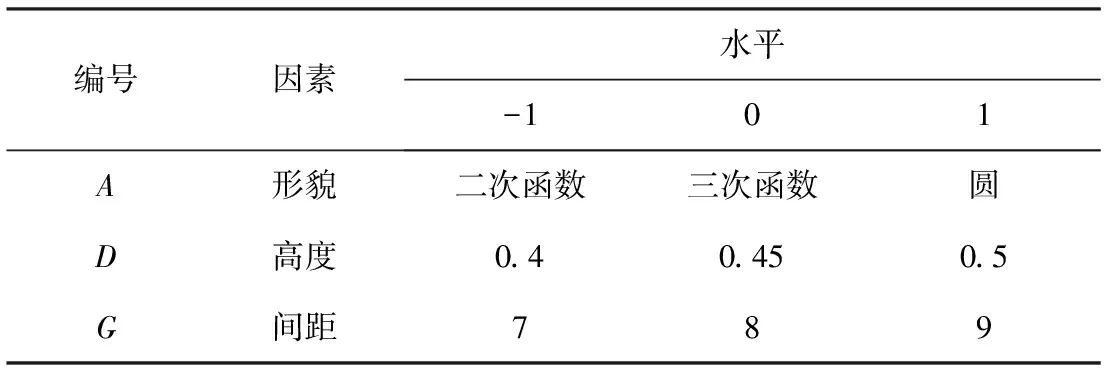

根据BBD进行3因素3水平试验,试验设计及结果如表7、 8所示。对试验结果进行二次多项回归拟合,得到以磨损深度Y为因变量,形貌A、 高度D和间距G为自变量的三元二次回归拟合模型,考虑到形貌为汉字形式无法在方程中体现,因而回归方程采取自变量的编码值进行表示,如式1所示。

Y=42.91+22.30A+25.32D+8.58G+8.28AD+12.12AG+6.95DG+10.86A2+18.80D2-1.97G2。

(1)

求解式(1)在设计范围内的最小值, 并转换成实际值, 得到:A=-1(二次函数),D=0.42 mm,G=9 mm。 在此条件下, 可得到试验条件下的最小磨损深度。

表7 响应面因素设计

表8 BBD结果

2.3.2 回归模型的拟合及方差分析

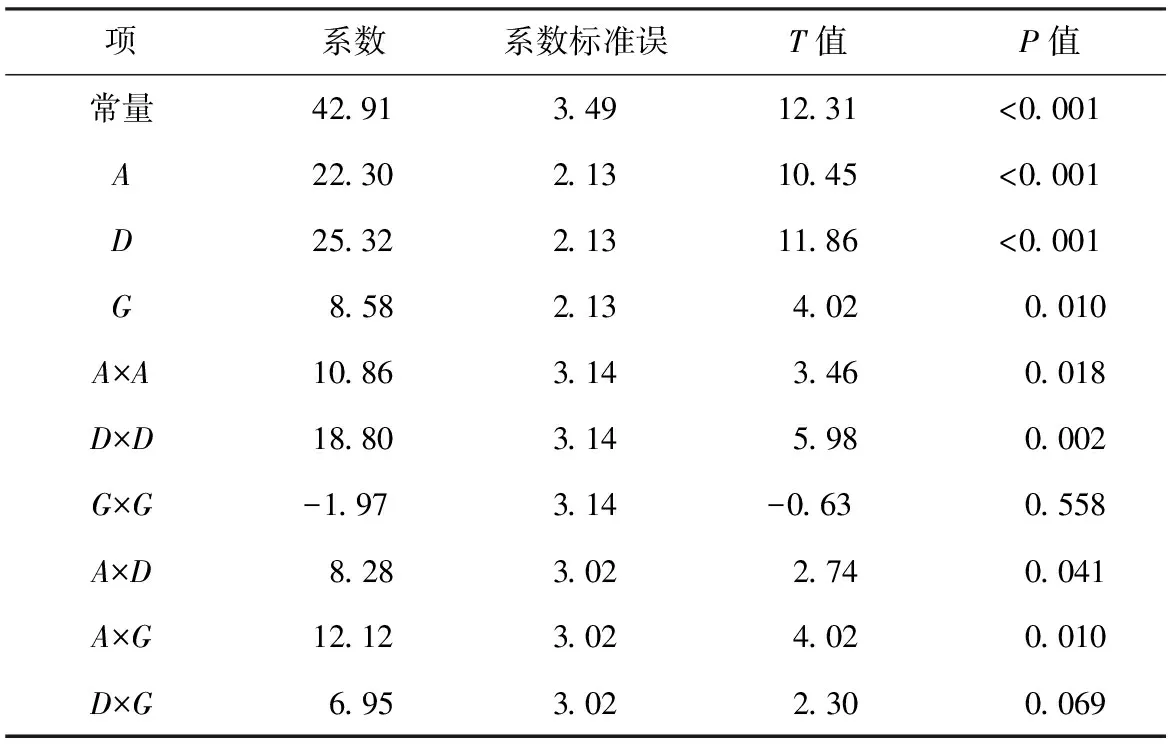

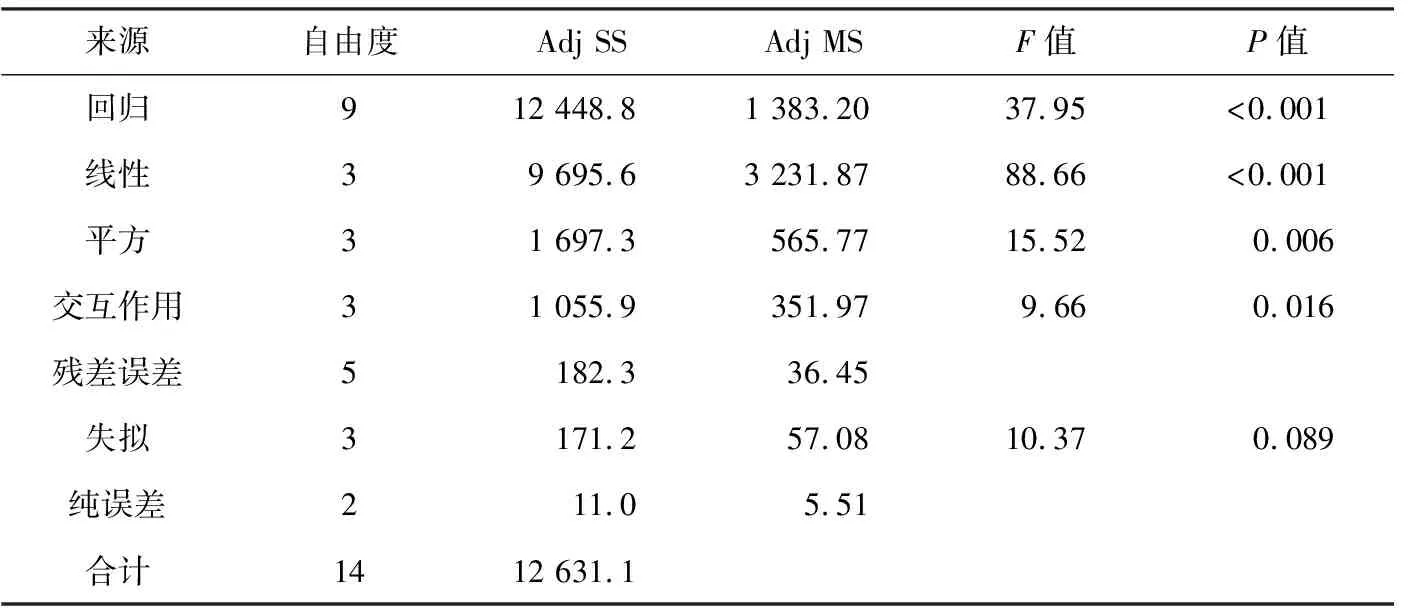

由表9可知,对磨损深度的影响从大到小依次为高度、形貌、间距。在显著性水平α=0.05的水平上,A、D、G、A2、D2、AD、AG对磨损深度Y的影响显著,表明各影响因素之间并不是呈现线性关系,而是二次关系。方程的相关系数R2为0.985 6,表明该模型可信度较高,可以较为准确地分析和预测试验结果。在表10中,该模型失拟不显著(失拟项P=0.089>0.05),说明磨损深度的试验值与预测值拟合度较高。

表9 回归系数显著性分析

表10 方差分析

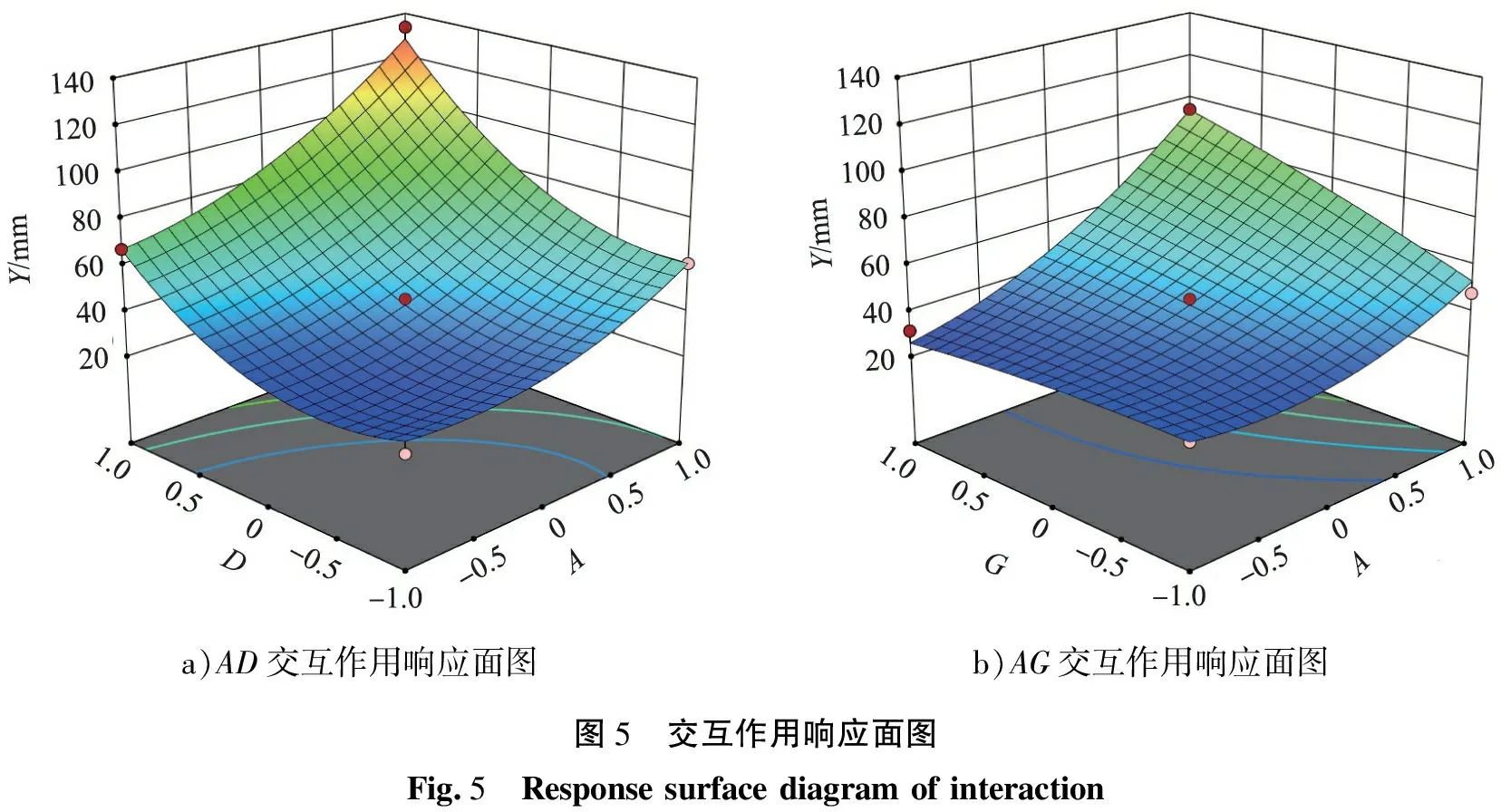

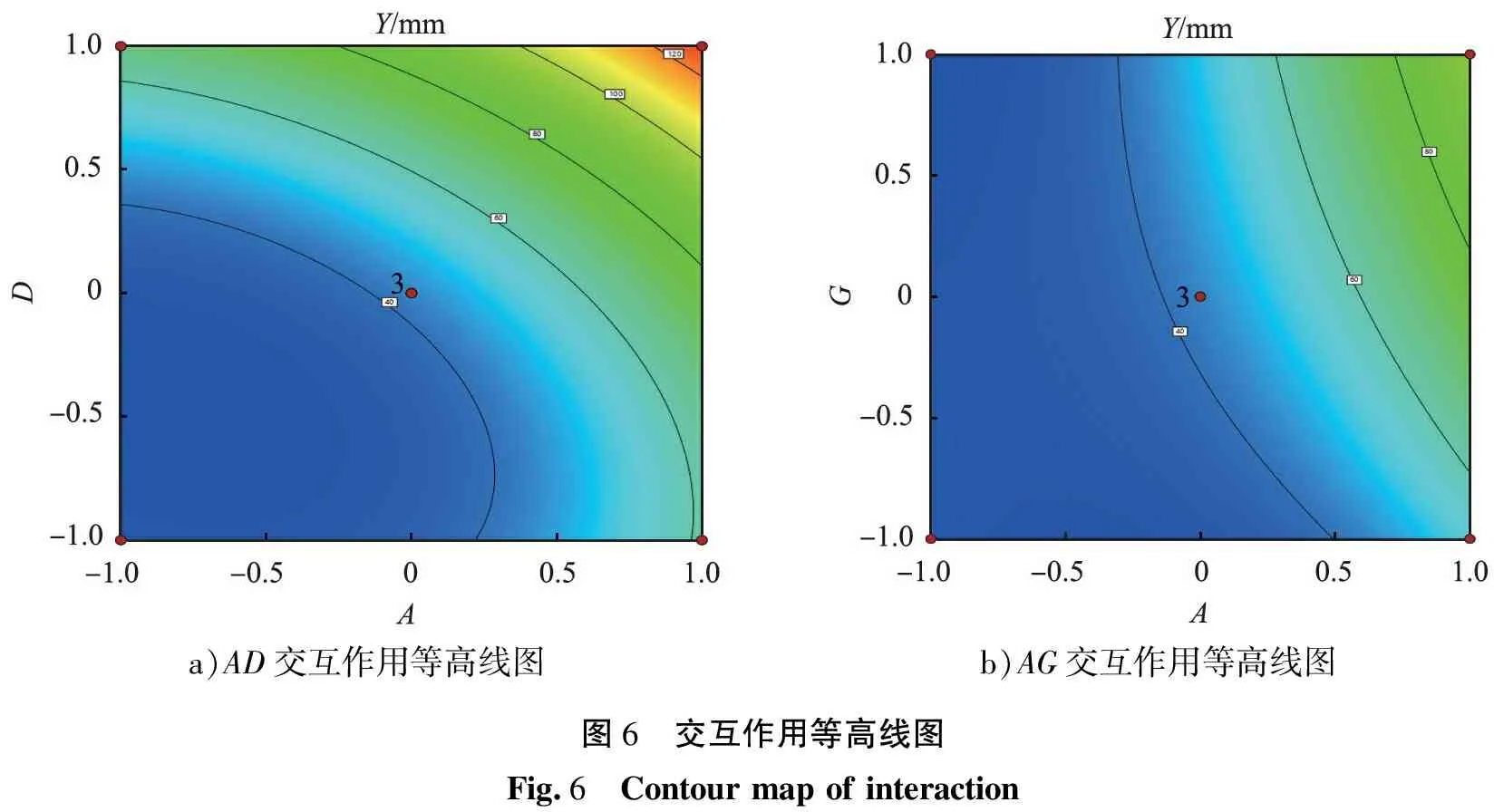

2.3.3 响应曲面及等高线分析

通过Design-Expert 12.0软件进行分析,得出具有显著性交互作用项AD(形貌、高度)、AG(形貌、间距)对Y(磨损深度)的响应面图(图5)和等高线图(图6)。由于条纹形貌A无法用具体数字表示其水平的高低,因而在图5和图6中,采用编码值标注A、D、G3个因素的水平高低。

a)AD交互作用响应面图b)AG交互作用响应面图图5 交互作用响应面图Fig.5 Response surface diagram of interaction

a)AD交互作用等高线图b)AG交互作用等高线图图6 交互作用等高线图Fig.6 Contour map of interaction

从图5中可以得到,当A=-1(二次函数)、D=0.42 mm时, 磨损达到试验条件下的极小值。 其原因在于: 形貌和高度直接影响的是条纹凸体的外观形貌, 当条纹凸体变得很尖时, 上试样刀具与条纹凸体的接触面积过小, 不利于减小磨损; 条纹凸体变得很扁时,与上试样刀具的接触面积过大, 在一定程度上, 上试样刀具与条纹凸体间的空隙减小, 不利于形成空气膜, 减磨效果不显著; 当A=-1,G=9 mm时,磨损达到试验条件下的极小值。 形貌和间距直接影响中板上凸体面积。 当形貌越扁, 间距越大时, 相邻2个条纹的间距就越小, 颗粒在短时间内会与条纹凸体连续碰撞, 运动也被不断影响, 且不利于形成空气膜, 不利于减小磨损; 当形貌越尖, 间距越小时, 条纹间隙内更容易卡进煤颗粒, 且沉在条纹间的煤颗粒体积增大, 当刮板试样推动煤颗粒时, 卡进条纹凸体下端的部分煤颗粒会对条纹凸体造成更大的阻力, 进而增加中板的磨损, 因而对于堆焊条纹参数的选取, 应综合考虑加工成本和堆焊的高度与间距。

从图6可以看出,等高线图颜色由蓝色逐渐变为红色,表示提取质量由少到多,变化的速度较快,坡度较大,表明交互作用对磨损深度的影响显著。此外,AD、AG交互作用等高线呈椭圆状,而非圆形,表明AD、AG交互作用较强。

3 验证试验

通过对响应面结果的分析和对回归方程的求解,得到了试验条件下的最优耐磨参数组合。通过UG(NX 12.0)对其进行建模,随后进行仿真,输出其在试验条件下的磨损深度值为22.925 mm,与光滑中板对比发现磨损很大。另外,从整个试验过程来看(12组PB、5组最陡爬坡试验和15组响应面试验),各组的磨损值都比较大。事实上,条纹部分可采用堆焊技术或熔覆涂层技术进行处理,其耐磨性更高,在磨损时,先磨损条纹凸体部分,极大程度的提高了中部槽的使用寿命。

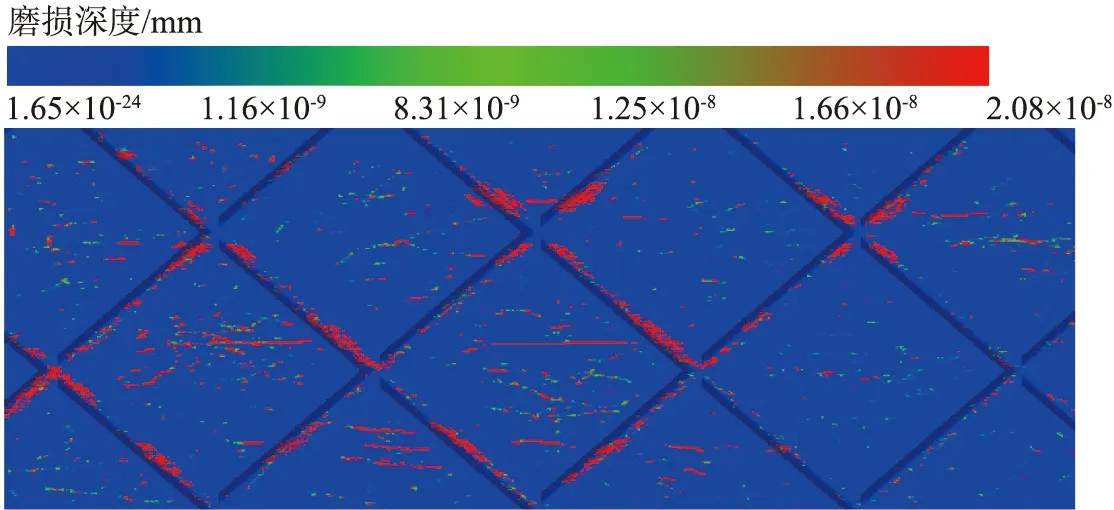

从后处理中输出堆焊条纹中板(交叉棱型中板)的部分磨损云图,如图7所示。从图中可以看出,磨损主要集中在条纹凸体上,且在交叉棱处发生间断,整体磨损无明显集中现象,磨损较为均匀。

图7 交叉棱中板部分磨损云图Fig.7 Part of wear cloud cap of the middle plate of crossed edge

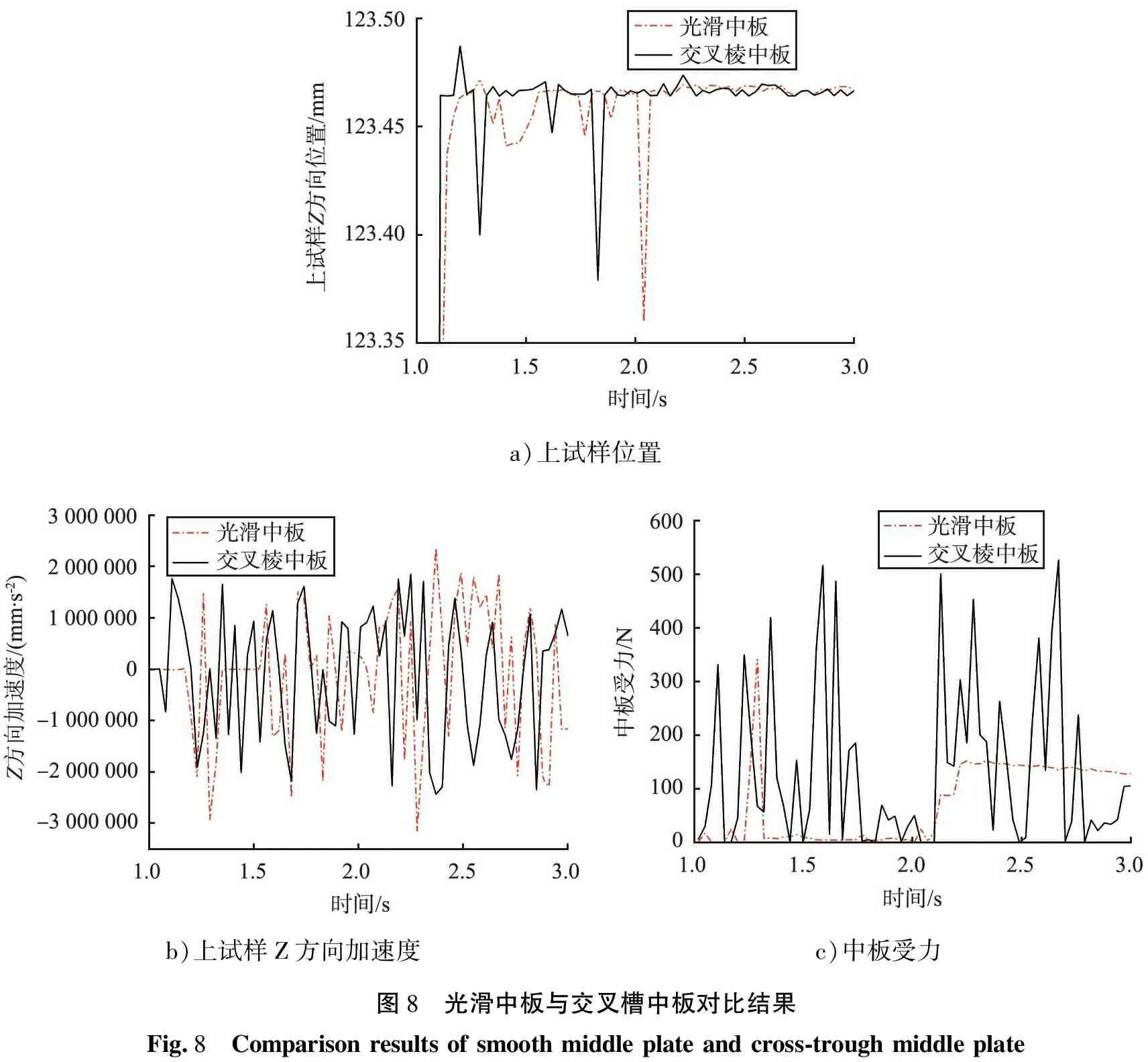

磨损是由于中板试样表面受到的正压力造成的,从RecurDyn中输出中板表面的受力、上试样Z方向位移和加速度,来研究交叉棱磨损的原因和其他方面的性能,如图8所示。

从图8 c)中可以看出,交叉棱中板的受力比光滑中板较大,局部受力较甚至是光滑中板受力的2倍以上,但从受力均匀程度上可以发现,交叉棱中板的受力波动较少。从图8 a)和8 b)来看,交叉棱的上试样的波动非常小,说明此种菱形条纹堆焊结构可以减小刮板的振动。在实际的刮板输送机运行过程中,刮板链的多边形效应,会增大中板竖直方向的受力,加速中部槽的磨损。在中部槽磨损一定程度后,采用此种堆焊结构进行修复,可以缓解刮板链的振动,且可以选取更为耐磨的堆焊材料,使得中板的使用寿命得以延长。

4 结论

1)设计了ML-100型磨粒磨损试验机往复运动模型,试验料槽可实现往复运动的快速回煤,能够从一定程度上模拟刮板输送机中部槽中板的磨损过程。

2)通过Plackett-Burman筛选法从影响修复条纹结构耐磨性的5个影响因素(形貌、 宽度、 高度、 角度、 间距)中筛选出3个显著影响因素(P<0.05),即形貌、 高度和间距,其余因素无显著影响。

3)通过Box-Behnken试验及响应面分析法建立了磨损深度与3个显著因素的二阶回归模型,经过求解回归方程得到在试验条件下,最优耐磨中部槽修复工艺参数组合为:形貌二次函数, 宽度为1 mm, 高度为0.42 mm, 角度为120 °和间距为9 mm。

4)与光滑中板的对比试验发现,最优工艺参数下的修复中板的磨损主要集中在条纹凸体上,磨损较为均匀;此外,中板试样的受力较为均匀,上试样的波动非常小,此种堆焊条纹结构可以减小刮板的振动,进而减小中部槽的磨损,进一步改善中部槽修复工艺。

a)上试样位置b)上试样Z方向加速度c)中板受力图8 光滑中板与交叉槽中板对比结果Fig.8 Comparison results of smooth middle plate and cross-trough middle plate