刮板上料夹具的研制

谢森琪,王 哲,田大肥

(宁夏天地奔牛实业集团有限公司,宁夏 石嘴山 753001)

0 引言

刮板上料是刮板淬火工作的重要环节,刮板夹具能够完成各种型号刮板的夹取,是实现刮板自动上料的重要条件。针对刮板来料状态、各型号刮板外形特征、刮板上料状态等上料需求,研制一款可适用于多种型号、多种码放方式的刮板夹具,是实现刮板自动上料的首要任务。本文在分析刮板来料状态和夹具需求的基础上,对夹具结构进行设计。

1 刮板上料需求

1.1 刮板来料状态

刮板作为刮板输送机主要零件,型号多,质量重,宁夏天地奔牛实业集团有限公司现主要生产刮板型号有8种,刮板质量从60 kg到160 kg不等,部分不常用型号刮板质量可达200 kg、长度达1.6 m以上。

刮板的来料状态通常是:通过人工把刮板码放成6层,每层4个,相邻两层刮板横竖交替。此码放方式可保证刮板在码放、存储、运输过程中的牢固性和安全性。

1.2 各型号刮板外形特征

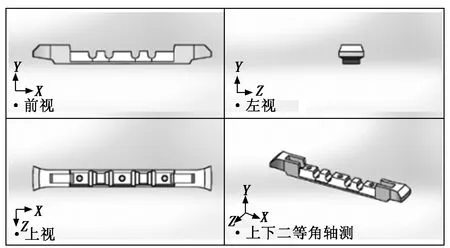

笔者通过对多种常用刮板型号对比,选出了两种具有代表性的刮板型号,分别为TS123和TS129。这两种刮板外形有如下共同点:①刮板两侧有斧头;②刮板外形左右对称;③刮板外侧斧头相较于内侧有明显台阶。两种型号刮板外形特征分别如图1、图2所示。

图1 TS123刮板外形特征示意图

图2 TS129刮板外形特征示意图

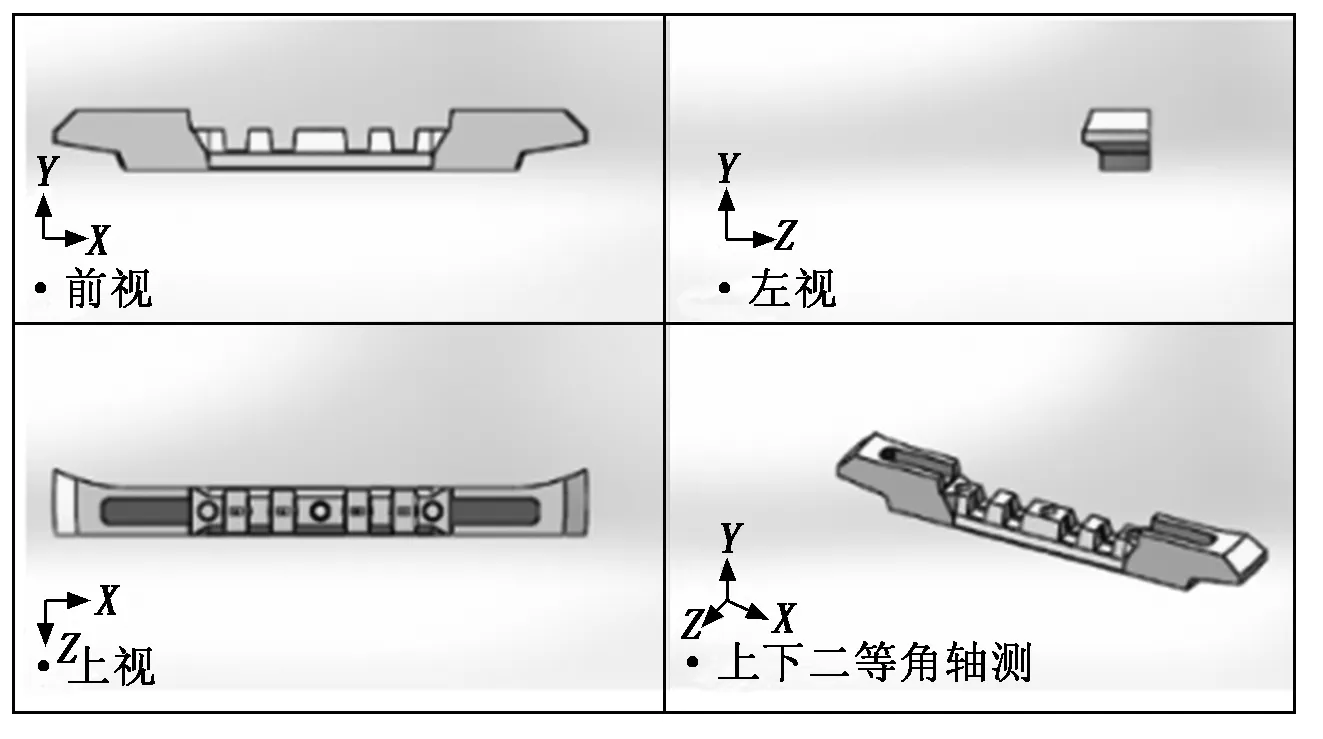

1.3 刮板来料码放方式

TS123刮板来料码放方式有如下特点:①刮板垛码放共6层;②刮板垛最下面一层正面朝上,其余各层均是侧面朝上;③刮板垛侧放的刮板层,刮板均是两两相对摆放。

TS129刮板来料码放方式有如下特点:①刮板垛码放共6层;②刮板垛最下面一层正面朝上,第二层侧放,依次交替堆叠;③刮板垛侧放的刮板层,刮板摆放均是朝一个方向。

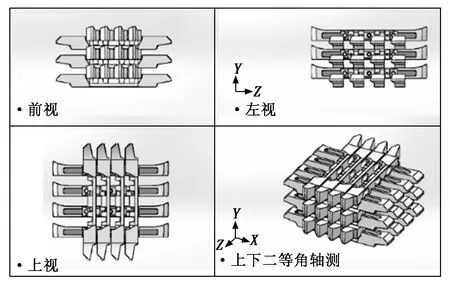

TS123、TS129刮板码垛方式分别如图3、图4所示。

图3 TS123刮板垛码放示意图

图4 TS129刮板垛码放示意图

1.4 刮板上料要求

各种型号刮板放料方式统一,具体要求如下:①刮板要求正面朝上;②刮板中心位置与上料点位置重合。

2 刮板夹具方案

2.1 夹具功能需求

根据对刮板来料状态及上料需求分析,总结刮板夹具所需功能如下:

(1)需适用于多种型号刮板长度、外形等特征。

(2)需对来料刮板垛位置识别。

(3)对需要抓取单个刮板位置识别。

(4)可对刮板垛中单个刮板夹取。

2.2 夹具初步方案

经过对夹具需求分析,确定夹具方案如下:

(1)采用从刮板两侧夹持方式。

(2)采用对称机构,两侧夹爪可对称收缩。

2.3 智能识别方案

夹具对刮板位置识别的要求主要包括:刮板中心水平面X、Y坐标值,刮板Z轴高度坐标值。通过需求分析,确定刮板智能识别方案如下:

(1)刮板智能识别采用二维智能相机+位移传感器组合的方式。

(2)智能相机主要检测刮板以下信息:刮板中心水平面X、Y坐标值,刮板相对于X、Y基准线偏转角度,刮板正放、侧放状态等。

(3)检测刮板Z轴高度坐标值,根据码垛层数及刮板尺寸计算出安全区间。夹具在Z轴方向先运行至安全数值,然后通过位移传感器检测夹具与刮板距离确定Z轴抓取坐标值。

3 刮板夹具结构

刮板夹具结构示意图如图5所示。

图5 刮板夹具结构示意图

刮板夹具由夹具框架、两侧夹爪、伸缩机构、防护机构、刮板识别5部分组成。

框架采用铝型材为结构主体,使用型材专用连接螺栓,使框架结构整体牢固、整洁,且安装、调试方便。

夹爪采用两侧对称式结构,夹爪底板可插入刮板上下层之间缝隙,以托起刮板。

伸缩机构以步进电机为动力,通过左旋、右旋滚珠丝杠结构实现两侧夹爪的同步伸缩,以适用于不同型号刮板尺寸需求。

刮板防护机构采用张开角度为90°的夹紧气缸为动力元件,通过夹紧气缸闭合,挡住刮板防止刮板脱落。

刮板识别采用智能相机+激光位移传感器结合方式,智能相机识别刮板X、Y轴平面坐标位置,夹具根据X、Y轴坐标运行至刮板正上方,Z轴方向通过激光位移传感器反馈夹具与刮板实际间距,以实现刮板精确抓取。

4 夹具工作方式

夹具识别并夹取刮板流程如下:

(1)夹具回零点,两侧夹爪张开状态。

(2)智能相机检测确定刮板平面坐标。

(3)夹具沿Z轴方向下降,位移传感器实时监测并反馈夹具与刮板高度差。

(4)位移传感器检测数据到达计算值,Z轴到达抓取位置。

(5)两侧夹爪收缩,完成刮板夹取动作。

(6)夹具提升,防护机构闭合。

(7)夹具移载刮板至指定位置。

5 使用效果及社会效益

刮板上料夹具的投产,解决了刮板淬火线自动上料的问题。夹具可适用于不同型号的刮板来料,能够迅速识别刮板位置、刮板状态并精确定位,以完成刮板的自动抓取动作。采用对称伸缩式夹爪结构,能快速改变夹爪间距以完成夹具取放料和刮板型号更换等工作,使刮板自动上料更简单、便捷。防护机构可根据刮板夹取状态张开或闭合,保证了夹具在夹取、移载刮板过程中对刮板的防护作用,以实现安全生产。

同时本夹具也可适用于齿轨等其他非标准形态零件的自动上下料工作,能够有效地提高车间生产效率和自动化程度,可以与桁架机器人、关节机器人等设备对接,实现生产线的自动化、智能化。

6 结语

刮板夹具的结构设计使其可适用于多种型号刮板的位置检测、抓取、移载、翻转等上料动作。相较于人工上料,自动夹具上料更安全、可靠,同时刮板上料位置统一,刮板淬火质量提高,对淬火线的自动化生产起到了积极的促进作用。