气体体积置换法骨架密度测量的影响因素

吴立敏, 薛民杰

(上海市计量测试技术研究院材料科学与质量检测中心, 上海201203)

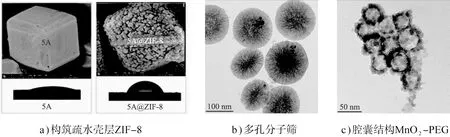

骨架密度的定义为绝对致密状态下单位体积固体物质的实际质量,即去除颗粒内部孔隙和颗粒间空隙后的密度,通常也称为真密度,与之相对应的物理性质还有表观密度和堆积密度(含颗粒内部孔隙和颗粒间空隙)[1-3]。骨架密度概念提出并再次引起重视源于高新材料与高科技制造工艺的推陈出新与发展,早期的密度测量技术已无法表征并区分诸如多层复合结构材料、微纳米多孔或泡沫结构材料、载药微球等高技术产品[4-8],如图1所示。在已颁布的2020版《中国药典》4部“制剂通则”中增加了气体体积置换法固体密度的测试方法,该参数不仅表征了压片、辊压等关键工艺的性能,而且将影响诸如硬度、崩解度和溶出度等关键质量属性。在制药行业中,通常为水溶性或醇溶性的固体制剂,使用气体体积置换法来测量体积,以确定药物粉体颗粒密度参数的合理性,同时更高的测量精度也能更好表征其复杂结构,如致密带、包衣或未包衣片剂、腔囊结构的区别。

骨架密度常用测定方法主要有浸液法[9-11]和气体体积置换法[12-13]。相对于浸液法,气体体积置换法以气体取代浸润液来测定样品所排出的体积。气体体积置换法具有下述各项优势[14-15]: 1)测量精度高,可精确至0.000 1 g/cm3; 2)测量准确度高,利用小分子惰性气体氦气易扩散、渗透性好、稳定性好的特点,对常规方法无法测量的材料孔隙和不规则表面凹陷等均可迅速填充,故测量值更接近材料的真实密度; 3)采用惰性气体氦气进行气体体积置换,不易与材料发生反应,不易对设备造成腐蚀; 4)样品不会被污染,有利于贵重样品回收。作为更高精度的骨架密度测试方法,气体体积置换法已逐渐替代传统的浸液法。

图1 复杂结构与特殊功能材料示例Fig.1 Examples of materials with complex structures and complex functions

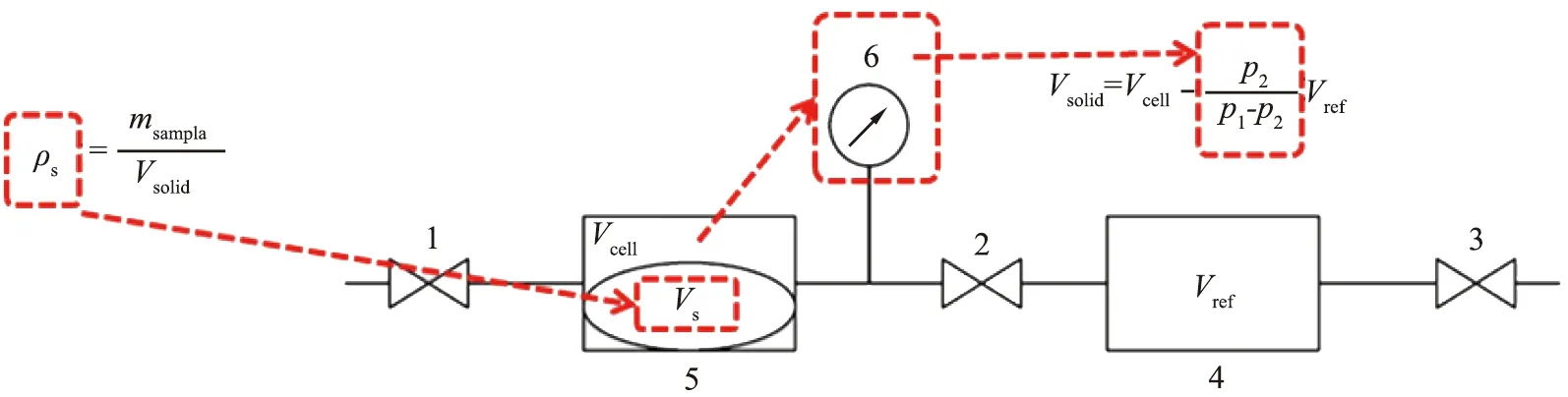

气体体积置换法骨架密度测量原理经典,即应用阿基米德原理-气体膨胀-体积置换,通过测定已知体积的样品室因放入待测样品引起的体积减少来精确测量样品的真实体积,从而得到其骨架密度,如图2所示。其中体积变化精确值的测量是根据理想气体状态方程(pV=nRT),通过压力传感器测量气体压力值的变化计算获得。要获得高精度的测量结果,精准的仪器校准、测量程序的设置、 微量样品准确测量的解决方案、复杂结构样品合理的预处理过程等,是测量的关键。本文中研究了气体体积置换法骨架密度测量的准确可靠性,分析了引起测量结果误差的几个影响因素。

1—阀门1,气体进口;2—阀门2; 3—阀门3,气体出口; 4—参比室; 5—样品室; 6—压力传感器; ρs—待测样品骨架密度; msample—待测样品质量; Vsolid—待测样品固体体积; Vcell—样品室体积; Vref—参比室体积; p1和p2—气体膨胀前后的平衡压力。图2 气体体积置换法骨架密度测量原理示意图Fig.2 Principle of skeleton density measurement by gas volume displacement method

1 实验

1.1 方法

利用已知体积的实心标准钢球(2个, 直径为18.25 mm, 体积标准值为6.3717 cm3), 校准得到密度测量仪内部的样品室体积和参比室体积的精确值。 测量固体真密度标准物质(GBW(E)130022, 标准值为(2.647±0.034) g/cm3), 评估气体体积置换骨架密度测量方法的重复性与准确度。 分别选取表面光滑的球形玻璃微珠粉末颗粒、 微孔结构的硅铝粉末颗粒、 微孔结构的沸石粉末颗粒等样品, 分析测量程序设置、 取样量、 样品干燥度、 微孔结构特殊样品前处理方式等因素对测量结果的影响。

1.2 表征与测试

采用AccuPyc 1330气体体积置换法密度仪(美国麦克默瑞提克仪器公司)测量骨架密度,分析用气体为高纯氦气(体积分数99.995%);采用ASAP 2020比表面积和孔隙度分析仪(美国麦克默瑞提克仪器公司)测量平均孔径,分析用气体为高纯氮气(体积分数99.995%);采用XL320 ESEM扫描电子显微镜(美国FEI仪器公司)观察形貌;采用MS 2000激光衍射法粒度分析仪(英国马尔文仪器公司)测量平均粒径;CP224S电子天平(德国赛多利斯)称量样品质量,最小分度为0.000 1 g。

2 结果与分析

2.1 仪器校准

在气体体积置换法密度仪中,参比室和样品室为具有固定体积的腔体,在更改测量温度,以及对仪器样品室、连接管、接头等部件进行任何变动后,必须对这2个腔体的体积进行校准。通常采用以下3个步骤:步骤I,空样品室的膨胀实验,测量得到气体膨胀前后的压力值pI.1和pI.2,建立样品室体积Vcell和参比室体积Vref之间的关系(式1);步骤II,在样品室中放入已知体积为Vcal的标准钢球后的膨胀实验,测量得到压力值pII.1和pII.2,建立样品室体积Vcell、 参比室体积Vref和标准钢球体积Vcal的关系(式2);步骤Ⅲ,根据式(1)和式(2)计算得到样品室体积Vcell(式3)和参比室体积Vref(式4)。

(1)

(2)

(3)

(4)

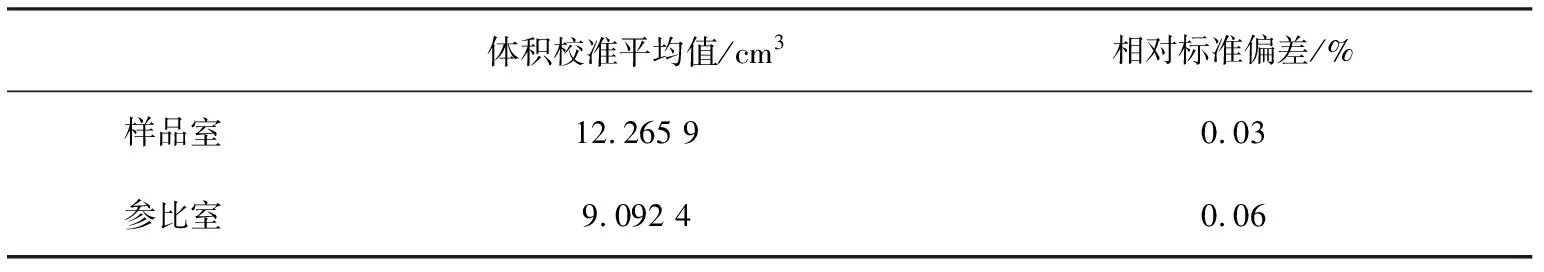

实验中采用已知体积为6.371 7 cm3的标准钢球校准密度仪,校准得到样品室体积Vcell为12.265 9 cm3,参比室体积Vref为9.092 4 cm3,12次测量的相对标准偏差(RSD)分别为0.03%和0.06%,测量结果见表1。

表1 样品室体积Vcell和参比室体积Vref的校准

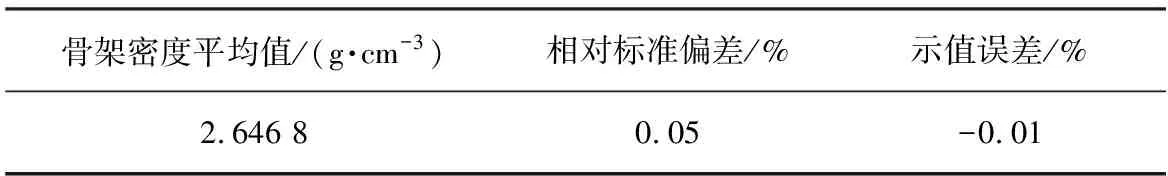

2.2 方法的重复性和准确度

使用校准后的气体体积置换法密度仪,测量标准值为(2.647±0.034) g/cm3的固体真密度标准物质(GBW(E)130022),以相对标准偏差表征的测量重复性为0.05%,与标准物质标准值相比较的测量误差为-0.01%,测量结果见表2。由表可知,气体体积置法换密度测量的精度可达到0.01%。

表2 骨架密度测量的重复性和准确度

2.3 热平衡建立对骨架密度测量结果的影响

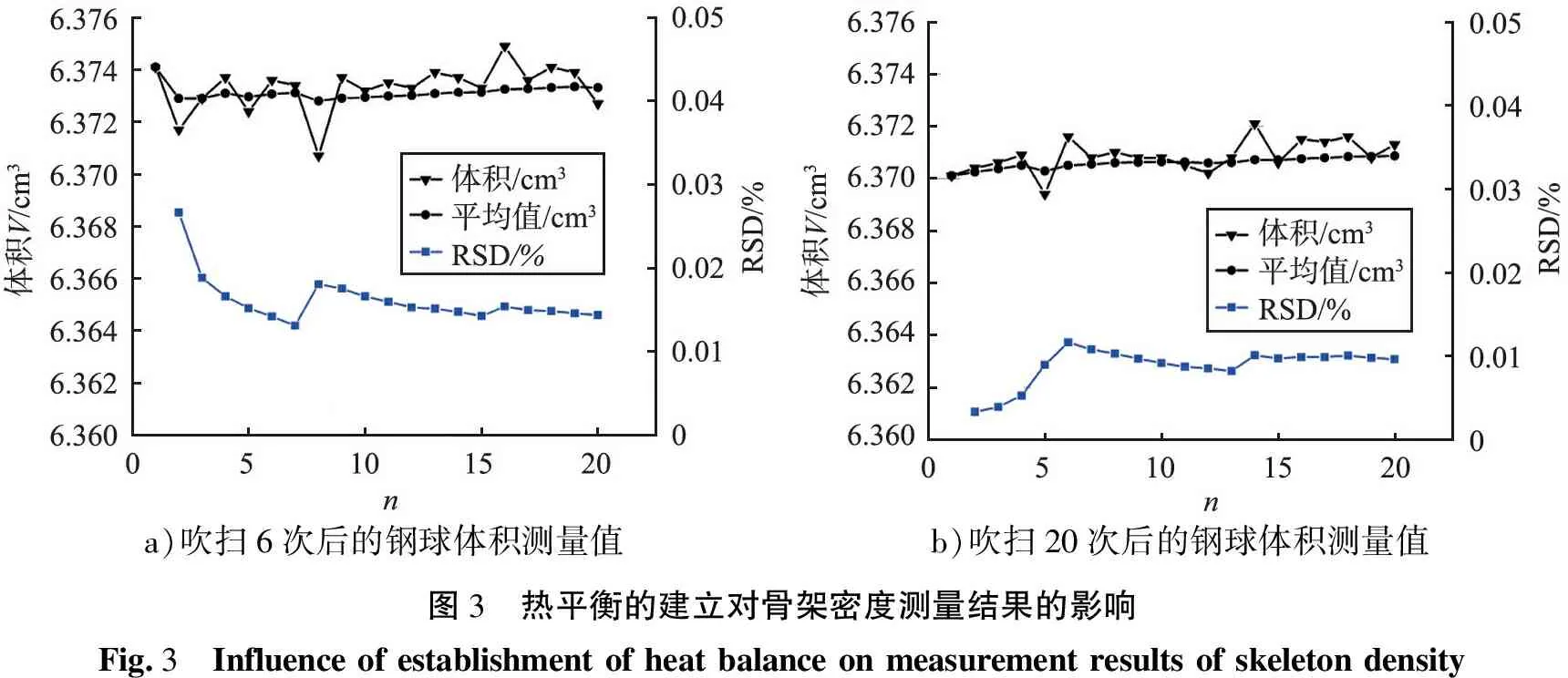

选择已知体积、 表面光滑的标准钢球, 经干燥恒重, 设置测量程序, 分别在测量前用分析气体氦气吹扫6次和20次, 记录测量得到的标准钢球体积, 分别计算2, 3,…,20次测量结果的平均值、 相对标准偏差和测量误差, 结果见图3。 由图可知, 吹扫6次后, 体积平均值为6.373 3 cm3,20次测量RSD为0.014 4%,测量误差0.025 1%, 见图3 a); 吹扫20次后, 体积平均值为6.370 9 cm3, 20次测量RSD为0.009 7%, 测量误差-0.012 6%, 见图3 b)。

通过测量气体的多次吹扫和多次测量,逐渐建立分析气体、待测样品自身及与仪器内部部件的热平衡,在测量重复性及测量误差上均有较好的结果。

a)吹扫6次后的钢球体积测量值b)吹扫20次后的钢球体积测量值图3 热平衡的建立对骨架密度测量结果的影响Fig.3 Influence of establishment of heat balance on measurement results of skeleton density

2.4 取样量对骨架密度测量结果的影响

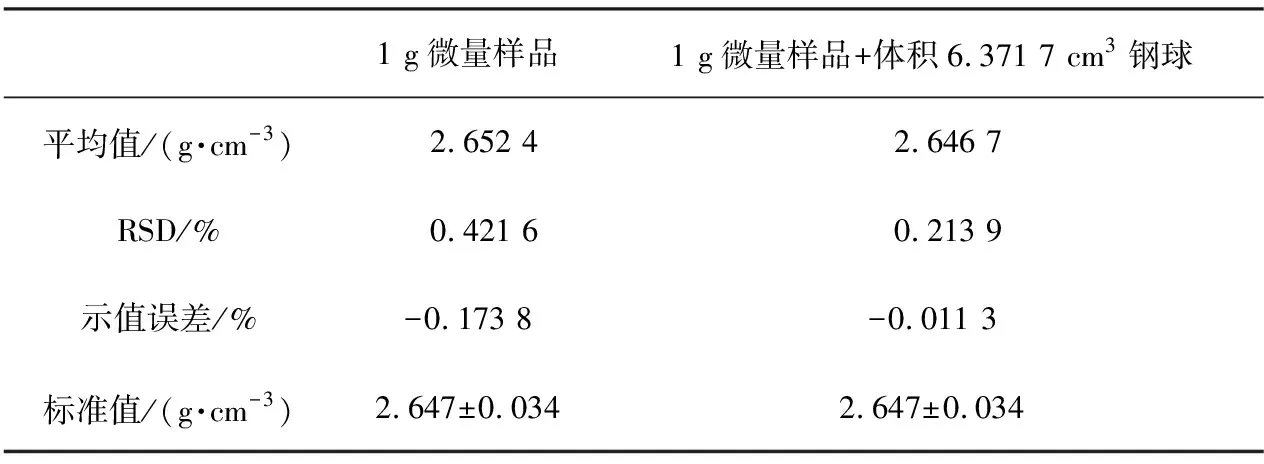

分别测量1.000 0 g微量固体真密度标准物质(GBW(E)130022)的体积、 以及加入已知体积为6.371 7 cm3标准钢球后的总体积, 计算2种测量方法得到的微量固体粉末的骨架密度,观察因取样体积大小对真密度测量结果的影响,测量结果见表3。结果显示,取样量为1 g时,20次测量结果的平均值为2.652 4 g/cm3,RSD为0.421 6%,较标准值测量误差为-0.173 8%;取样量为1 g,并加入体积为6.371 7 cm3的钢球一起测量,20次测量结果的平均值为2.646 7 g/cm3,RSD为0.213 9%,较标准值测量误差为-0.011 3%。

较少的取样量会引起较大的测量误差。对于极微量样品,可在样品室中加入已知体积的标准钢球,从得到的测量体积中减去标准钢球体积以得到待测样品体积。

表3 微量样品的骨架密度的测量

2.5 样品干燥度对骨架密度测量结果的影响

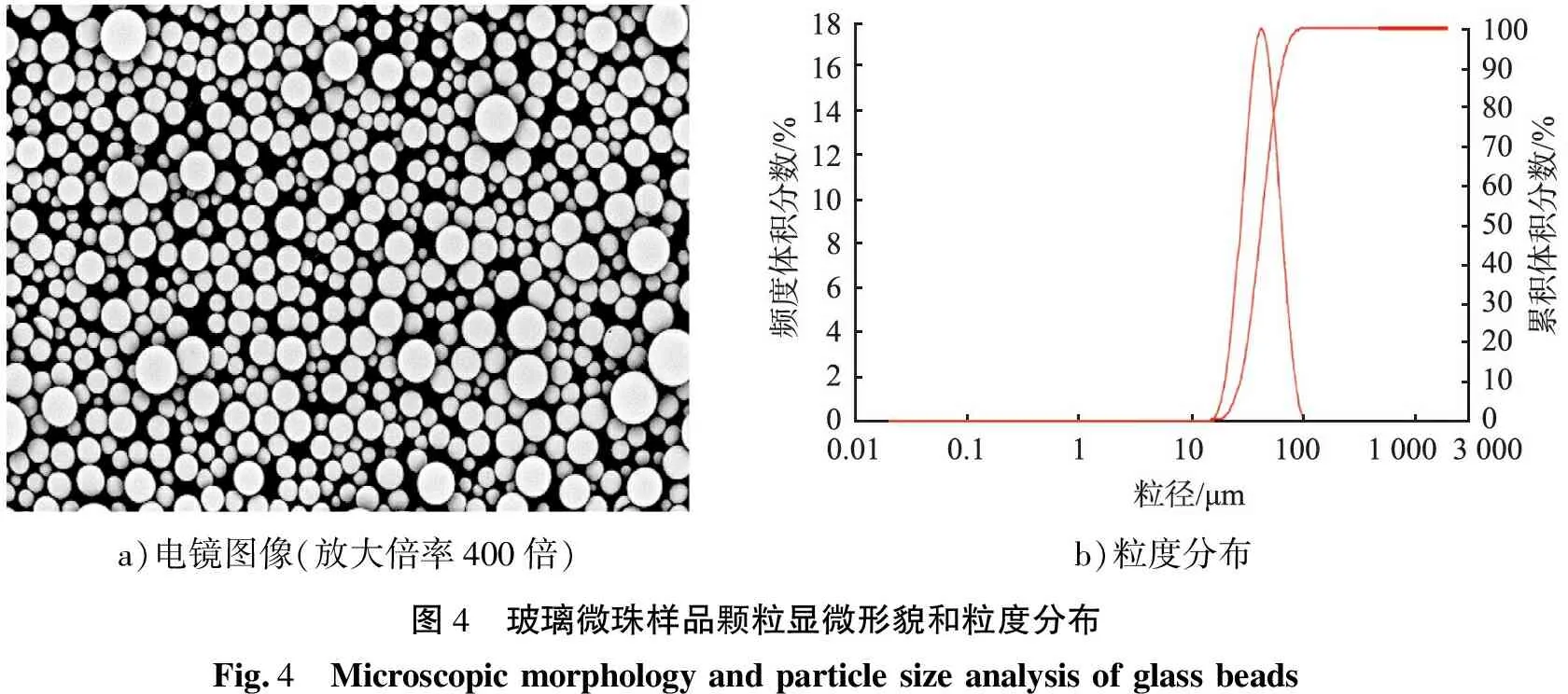

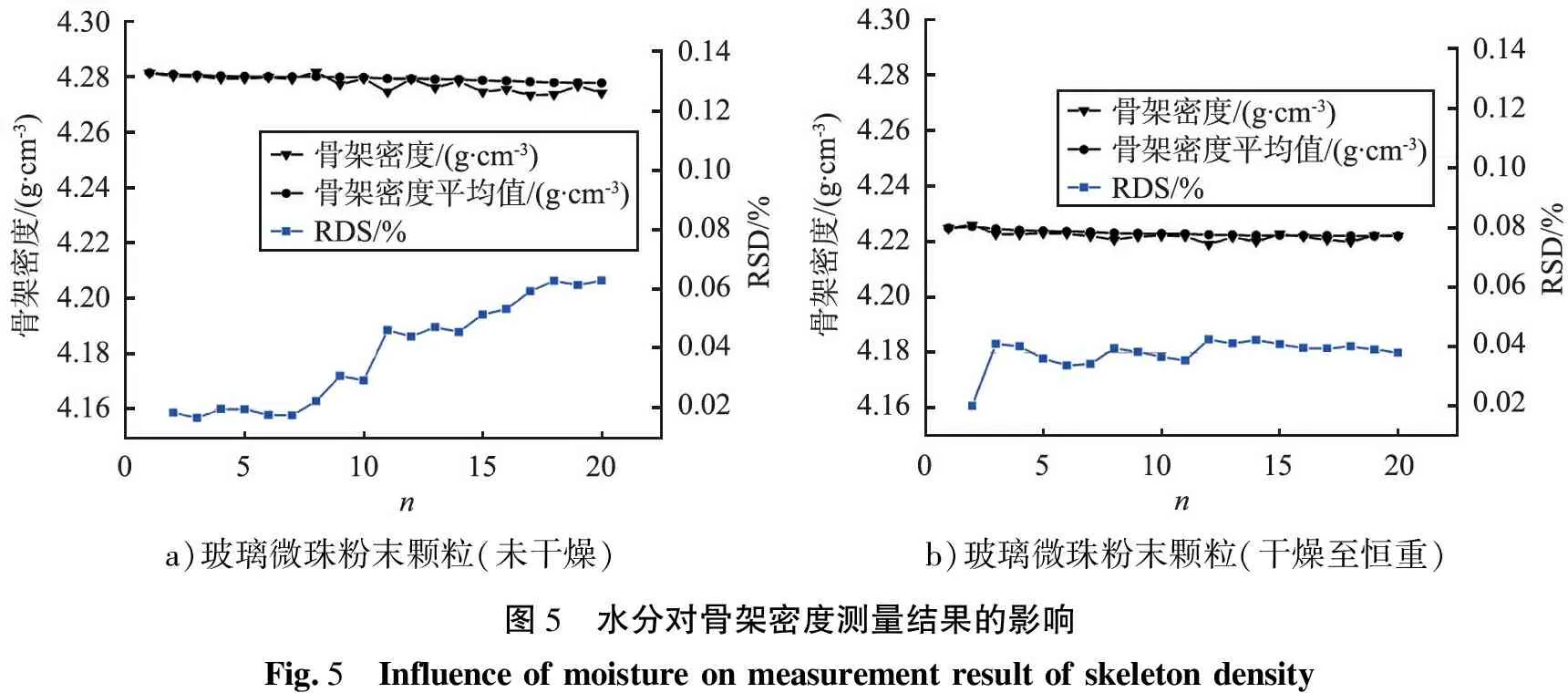

选取玻璃微珠粉末颗粒样品, 颗粒形貌和粒度分布如图4所示。 样品为表面光滑的球形颗粒, 平均粒径42.5 μm。 测量干燥前后的骨架密度, 连续测量20次, 分别计算2, 3,…,20次测量结果平均值和测量相对标准偏差。 实验结果变化趋势如图5所示。 对于未干燥的玻璃微珠, 测量结果的变化范围为(4.273 5~4.281 5)g/cm3, 呈单向递减趋势, 骨架密度测量平均值4.277 8 g/cm3,20次测量RSD为0.062 6%;干燥恒重后的玻璃微珠,测量结果的变化范围为(4.219 8~4.225 9)g/cm3,呈随机变化状态,骨架密度平均值4.221 9 g/cm3,20次测量RSD为0.037 9%。

干燥前后的骨架密度值由4.277 8 g/cm3显著减小为4.221 9 g/cm3;同时,干燥后样品因避免了水蒸气的干扰,骨架密度测量结果能更快趋于平衡与稳定。

a)电镜图像(放大倍率400倍)b)粒度分布图4 玻璃微珠样品颗粒显微形貌和粒度分布Fig.4 Microscopic morphology and particle size analysis of glass beads

a)玻璃微珠粉末颗粒(未干燥)b)玻璃微珠粉末颗粒(干燥至恒重)图5 水分对骨架密度测量结果的影响Fig.5 Influence of moisture on measurement result of skeleton density

2.6 含开口微孔结构样品对骨架密度测量结果的影响

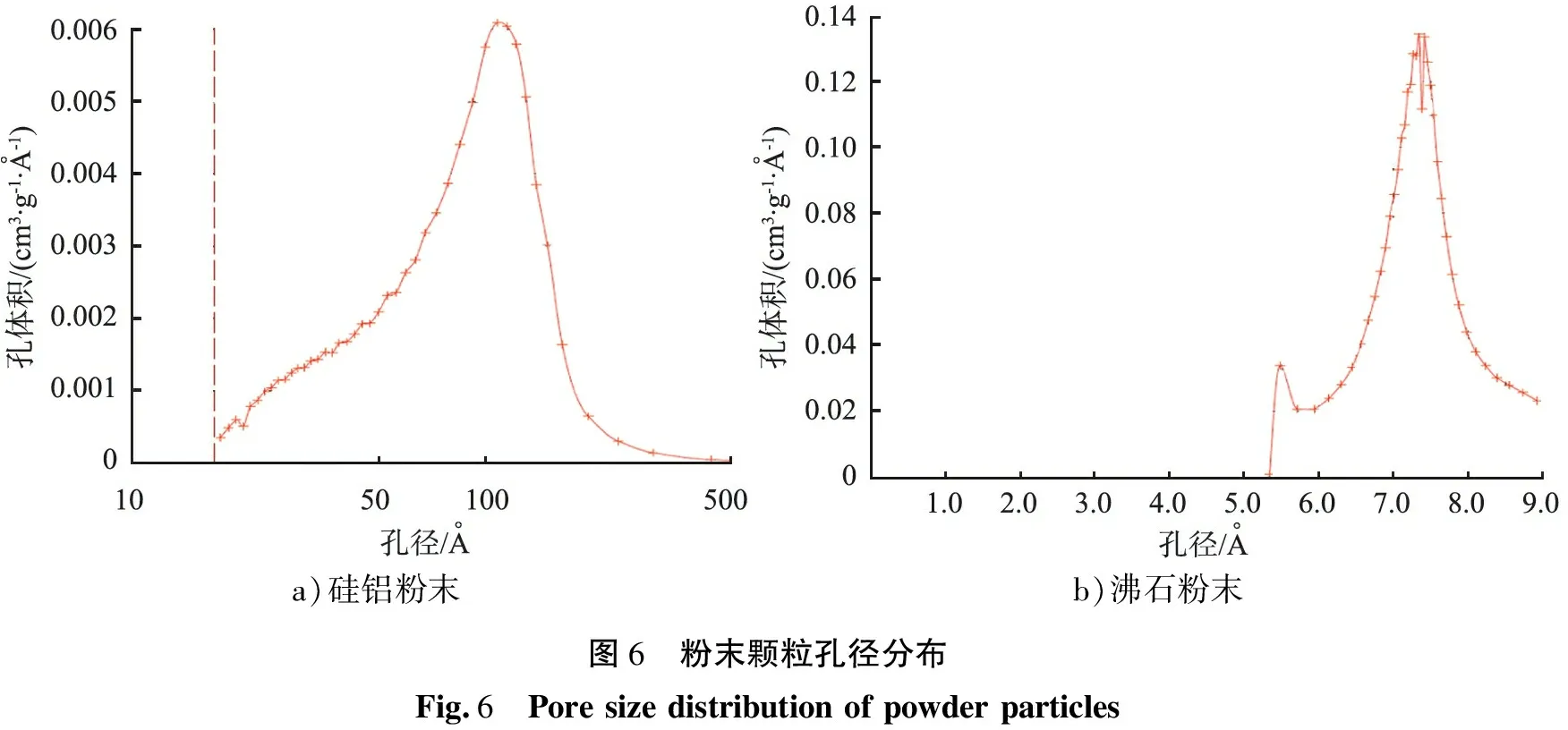

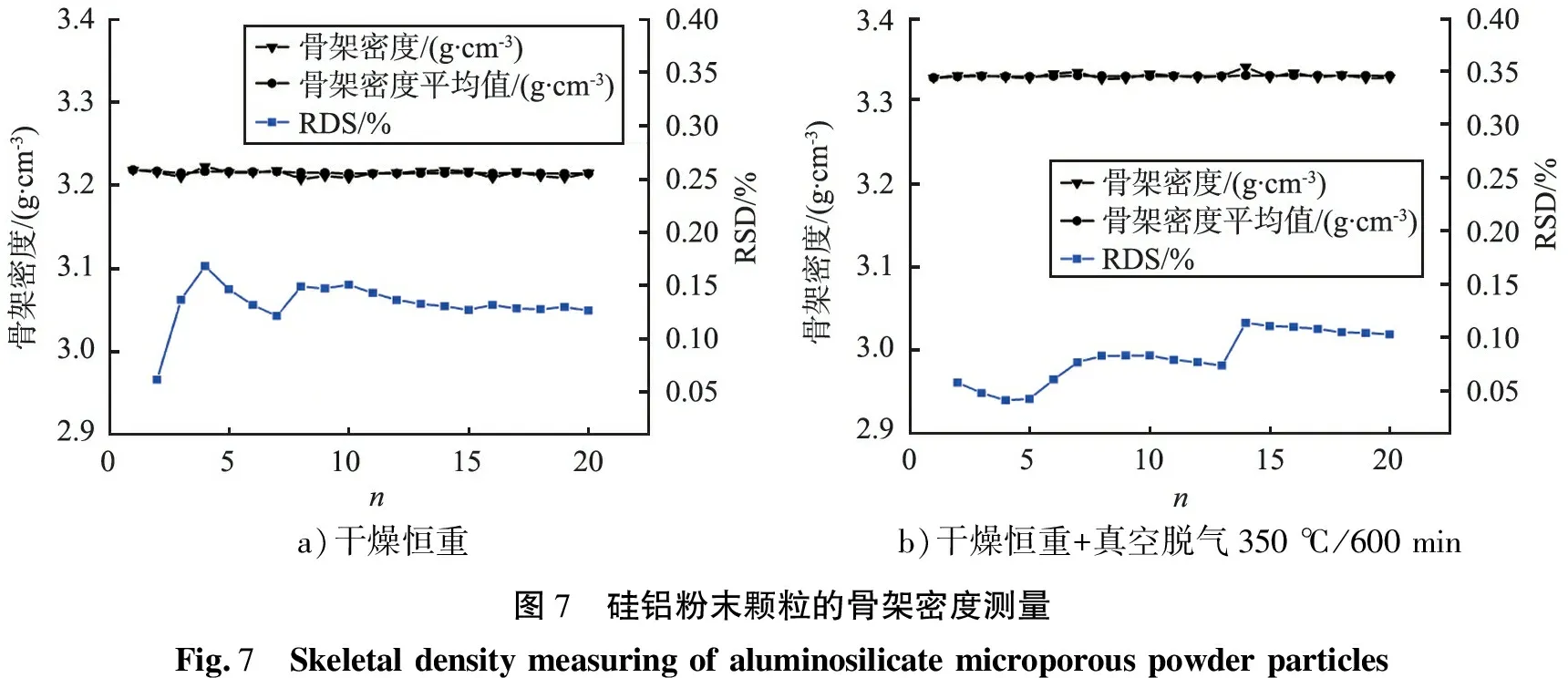

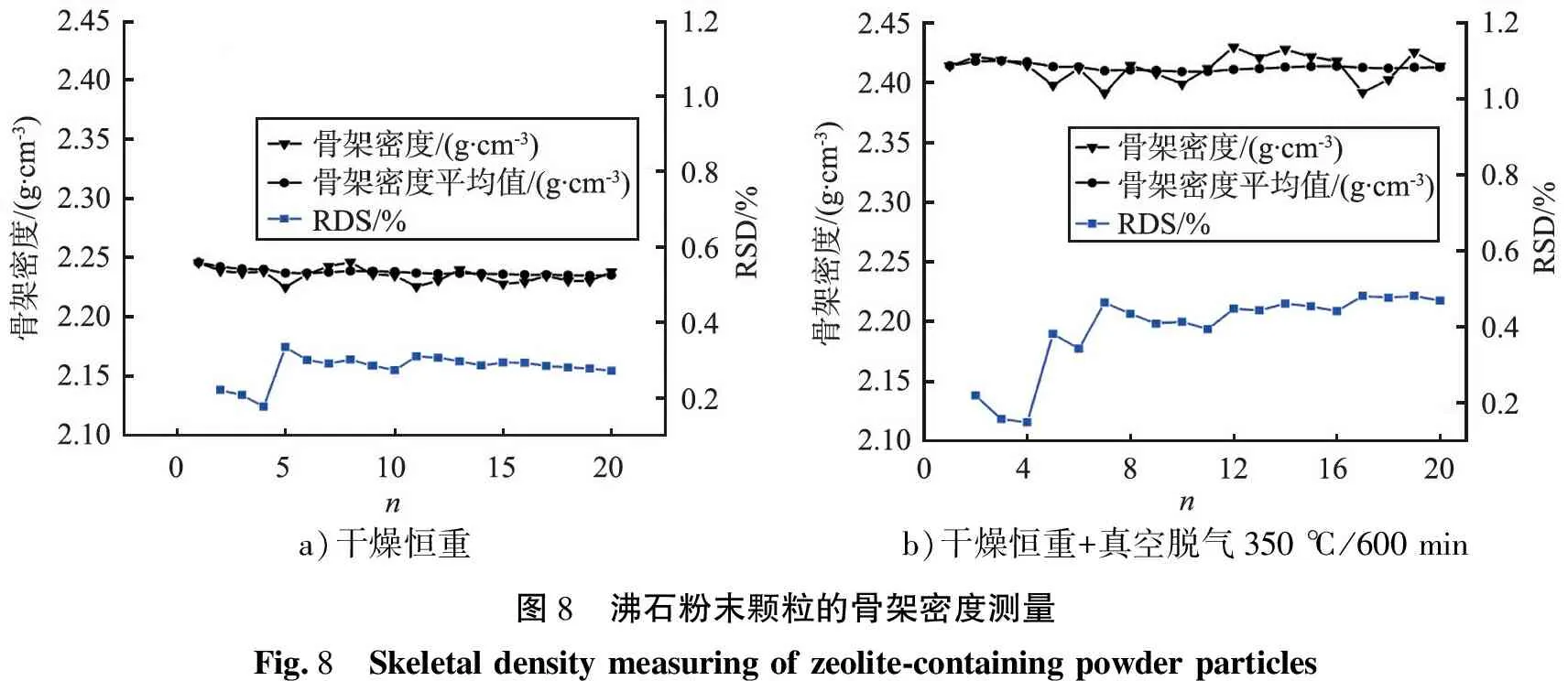

选取含开口微孔结构的硅铝粉末样品和沸石粉末样品,孔径分布测量结果如图6所示,平均孔径分别为116 Å和7.4 Å。分别在干燥恒重和在高温下长时间真空脱气处理后测量骨架密度,测量结果见图7和图8。

a)硅铝粉末b)沸石粉末图6 粉末颗粒孔径分布Fig.6 Pore size distribution of powder particles

a)干燥恒重b)干燥恒重+真空脱气350 ℃/600 min图7 硅铝粉末颗粒的骨架密度测量Fig.7 Skeletal density measuring of aluminosilicate microporous powder particles

a)干燥恒重b)干燥恒重+真空脱气350 ℃/600 min图8 沸石粉末颗粒的骨架密度测量Fig.8 Skeletal density measuring of zeolite-containing powder particles

数据显示, 样品颗粒中因其多孔结构和孔径大小的不同, 表现出不同的测量误差。 因样品脱气处理不充分, 微孔结构中已吸附的气体无法被轻易去除, 骨架密度的测量误差分别为-3.46%和-7.32%, 对于测量精度达到万分之一的气体替换法骨架密度测量, 该项测量误差不容忽视。

3 结论和讨论

气体体积置换法测量骨架密度的测量重复性和测量误差均小于0.1%,测量精度可达到0.01%。研究和分析了测量过程中的几个主要影响因素,并提出解决方案,以确保高精度测量方法的良好实现。

1)仪器的准确校准。通过已知体积的标准钢珠,校准获得仪器样品室体积Vcell和参比室体积Vref的精确值,保证了气体体积置换法骨架密度的准确测量。

2)仪器热效应和压力稳定性的影响。建立在理想气体状态方程上的气体密度仪,实际测量的是压力值的变化,仪器内各部件恒定且相等的温度、以及压力的稳定性将直接影响测量结果。可通过测量气体的多次吹扫和多次测量,逐渐建立分析气体、待测样品自身及与仪器内部部件的热平衡。可通过设置程序来保证测量结果重复性的控制精度,对单一样品进行多次自动测量,当骨架密度测量重复性达到设定的认可范围内,即认为测量完成,报告结果。

3)待测样品取样量的影响。气体密度仪的样品室和参比室体积尺寸是固定的,较少的取样量会引起较大测量误差,当样品体积和样品室体积相当时,才会获得最高的测量精度。通常气体密度仪会提供多个不同体积的样品室容器,可根据样品量进行选择。对于极微量样品,可在样品室中加入已知体积的标准钢球,从得到的测量体积中减去钢球体积以得到待测样品体积。

4)含水分样品的预处理。含水分待测样品在重复多次密度测量结果中通常表现为一定趋势的样品体积地缓慢增大和密度测量值缓慢减小。样品应无水分以获得其真实质量,同时可避免体积测量时因水蒸气的产生而干扰系统压力的测量。含有水分的样品应在干燥箱中干燥恒重后测量,热敏材料可置于硅胶中长时间干燥或进行冷冻干燥等,熔点低的材料可使用气体吹扫进行干燥。

5)含开口孔或闭口孔样品对测量结果的影响。如果样品中存在测试气体无法通过的闭口孔结构,那么通过气体置换密度法所测得的体积将包含这些闭口孔的体积,密度测量结果将较真实值偏小。为了得到更真实的样品骨架密度测量值,可将样品粉碎,以破碎测试气体无法通过的闭口孔,如密度测量值增加则说明初始样品中可能存在闭口孔。