水力清灰技术在某600 t/d垃圾焚烧炉余热锅炉应用的试验研究

曾育坤,曹 阳,杜海亮,邹 昕

(1.珠海信环环保有限公司,广东 珠海 519110;2.上海康恒环境股份有限公司,上海 201703)

1 研究背景

生活垃圾焚烧处理已成为我国最主要的垃圾处置方式之一,“十三五”末期,累计投运生活垃圾焚烧厂超过500 座,焚烧设施处理能力5.8×105t/d[1],焚烧处置比率超过无害化处理总能力的50%。入炉焚烧的生活垃圾成分复杂,含有相当比例的氯元素,钠、钾碱金属以及锌、铅等重金属元素,在生活垃圾焚烧过程中,炉内高温烟气携带的上述金属的氯化物等物质熔点低、黏性大、腐蚀作用强,容易黏附在焚烧余热锅炉的受热面上,降低换热面的换热能力和换热效率,导致炉内烟道各处及排烟温度升高。这些金属氯化物主要通过熔盐腐蚀等方式对金属进行腐蚀[2-3],具有高温腐蚀性强的特点,且烟气温度和金属壁面温度越高,腐蚀性越强,这也是垃圾焚烧发电采用的主蒸汽温度普遍在450 ℃以下的主要原因。为保证余热锅炉的换热效果、降低积灰对金属受热面的腐蚀,采用有效的炉内清灰方式十分重要。

过热器介质温度和金属壁面温度高,为降低高温烟气造成的腐蚀,通常将过热器布置在蒸发受热面之后,一般需控制其所处烟气温度在600 ℃以下,但垃圾焚烧的积灰速率较快,长期运行之后,过热器前蒸发器上的积灰程度较为严重,会使过热器处烟气温度逐渐升高;焚烧余热锅炉启炉经过半年以上的运行后,过热器组入口的烟气温度可能升高50 ℃以上,易造成过热器腐蚀及爆管等危害,不利于焚烧厂的长期稳定运行。因此,余热锅炉的清灰处理是十分必要的。而垃圾焚烧通常采用的蒸汽清灰及激波清灰,利用的是高速蒸汽直接冲刷或气体爆燃的冲击波对积灰的作用力以达到清灰的目的,作用效果与喷口距离有关(一般在2.0~2.5 m),对高黏度灰的清除效果一般,通常布置在过热器及省煤器等低温区。而余热锅炉内辐射烟道尺寸大,前后墙及侧墙的换热面所处的空间大,积灰的黏度强度高,因此,一般的清灰方式无法有效地清除余热锅炉内的积灰。

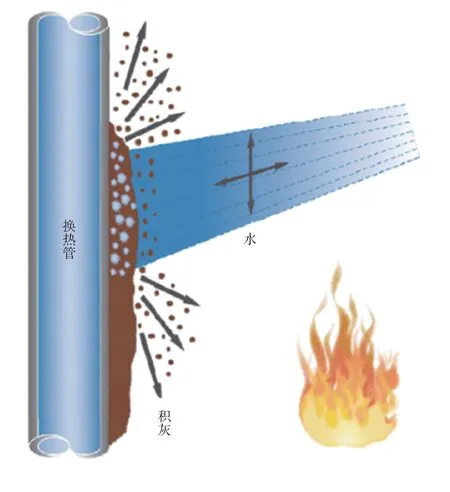

水力清灰是一项对焚烧余热锅炉辐射受热面进行在线清灰的技术,通过向处在600~1 200 ℃烟温下的水冷壁表面的积灰喷射液态水,利用积灰被水冷却时产生的热应力、液态水吸热蒸发时产生的体积急速膨胀(液态水变为气态水体积膨胀约1 000 倍)对积灰的冲击,使积灰开裂、脱落,达到清灰的作用[4],其原理示意见图1[5]。此类技术在我国燃煤电站锅炉高温区的使用情况表明,对于高黏附性、质地坚硬的积灰,水力清灰较蒸汽吹灰具有更好的清除效果,且作用范围更大[6-7]。欧洲的垃圾焚烧厂已有约20 a 应用水力清灰的历史,现全球约500 条应用了水力清灰技术的焚烧线大多位于欧洲,该类技术近年来在我国的垃圾焚烧厂也逐渐得到应用。本研究在我国南方地区某垃圾焚烧厂1 条600 t/d 焚烧线余热锅炉上开展了水力清灰技术应用的试验,研究了水力清灰对关键位置烟气温度、主蒸汽流量及温度、喷水减温量等运行参数的影响,并从该技术对过热器寿命、余热锅炉排烟温度以及喷水清灰对蒸汽产量的影响等方面对其经济性进行了初步分析。

图1 水力清灰原理示意Figure 1 Schematic of water cleaning technology principle

2 试验设计与方法

2.1 试验工艺设计

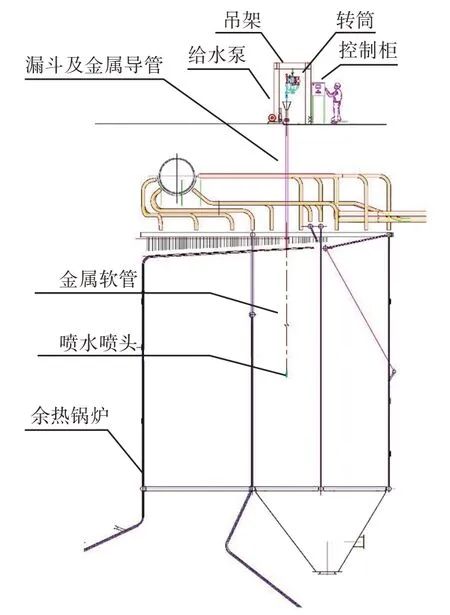

该水力清灰系统应用于某厂600 t/d 焚烧线,余热锅炉采用卧式布置,设计主蒸汽参数为4.0 MPa/450 ℃,额定蒸发量为60.5 t/h,余热锅炉的二烟道深度约3.2 m,宽度约7.6 m,二、三烟道间的分隔水冷墙高约12 m,二烟道内的金属换热面除灰斗外均直接同烟气接触。如图2 所示,水力清灰系统布置在余热锅炉的二烟道上方,主要由控制柜、转筒、吊架、给水泵、漏斗及金属导管、金属软管和喷水喷头等组成。沿二烟道深度方向中心线,在其顶棚上对称开两个相距约4.0 m 的开孔,转筒由吊架支吊,开孔通过DN100 的金属导管向上引出,金属导管顶部连接一扩口的漏斗。DN50 的金属软管长度最大为25 m,盘在转筒上:一端连接喷水喷头;另一端与流量可控的给水泵连接。清灰时由控制柜控制,先将转筒移动到漏斗及金属导管上方,再转动转筒将金属软管经漏斗送入金属导管内,并通过导管深入到二烟道的中下部,该过程中金属软管端部的喷头向烟道壁面上的积灰喷水,以去除受热面上的积灰。金属软管上下的运动速度设定为3.0 m/min,喷水喷头进入金属导管后即开始喷水,进入炉膛前的喷水流量约为1.0 m3/h,进入炉膛后的喷水流量约2.5 m3/h,喷水距离可达6.0 m。

图2 水力清灰系统布置示意Figure 2 Layout schematic of water cleaning set

2.2 试验方法

为研究单次水力清灰的试验效果,设定焚烧余热锅炉的主蒸汽负荷为60.0 t/h,在焚烧余热锅炉投运2~3 个月后,进行1 次水力清灰的操作;为研究连续水力清灰的试验效果,在焚烧炉再次启炉2~3 个月后进行连续2 次水力清灰的操作。对于清灰的效果,绘制清灰前后的运行参数变化图,对比分析水力清灰前后共25 d 内运行时的关键参数变化,特别是二烟道入口和水平烟道入口的烟气温度变化。为便于观察烟气温度变化,蒸汽侧则选取了主蒸汽流量、主蒸汽温度和喷水减温总量,以间接观察过热器所处烟气温度情况,取点的时间间隔为10 min。受垃圾成分变化影响,运行期间各参数有一定程度的波动,为消除干扰数据,减少余热锅炉的热负荷波动对清灰效果分析的影响,提取上述运行数据中喷水前后各7 d 内主蒸汽流量≥58 t/h 期间的数据,形成关键运行参数的均值对比表。

3 试验结果分析

3.1 单次水力清灰效果影响分析

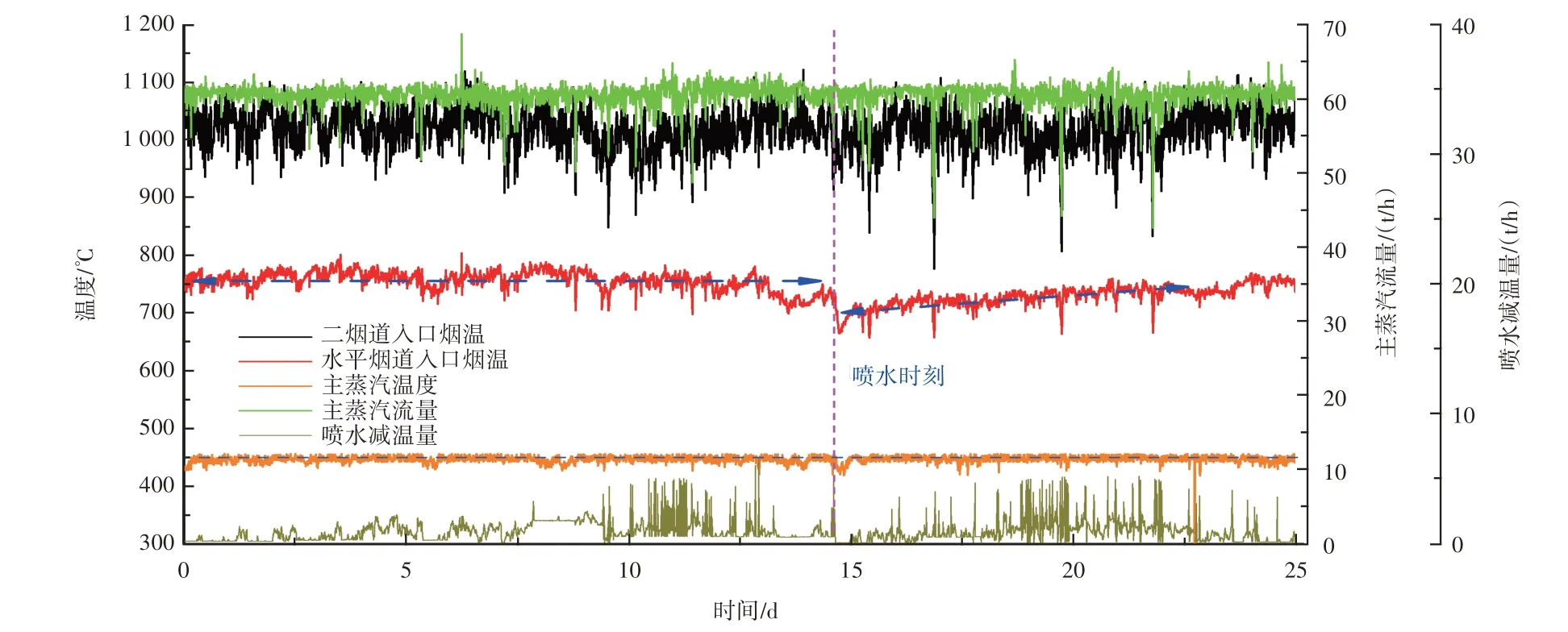

在焚烧余热锅炉投运3 个月后进行单次水力清灰操作,其前后25 d 内余热锅炉的关键运行参数变化情况如图3 所示,水力清灰时间为第15 天下午,两个开孔的喷水清灰共用时约30 min,喷水时刻在图上做了标记。受垃圾成分变化影响,运行期间各参数均有一定程度的波动,主蒸汽设定流量为60.0 t/h,但瞬时蒸汽流量处于55.0~63.0 t/h。时段内二烟道入口平均烟气温度为1 025 ℃,上下波动幅度可达100 ℃;部分时段的主蒸汽温度达不到设定值450 ℃,另有部分时段主蒸汽的喷水减温总量则超过5 t/h。根据该余热锅炉的热力计算书,在其主蒸汽流量为60.0 t/h 时,过热器组入口烟温每升高13 ℃,喷水减温量将增加1.0 t/h。

图3 单次水力清灰前后关键参数变化情况Figure 3 Changing situation of key operation parameters in 25 days for one water cleaning

水力清灰前后,水平烟道入口烟温的变化能直接反映清灰效果,清灰前15 d 内,基本为围绕某一温度上下波动,清灰后水平烟道入口烟气温度短时快速下降约60 ℃,说明水力清灰效果明显。该水力清灰效果持续时间可达8~10 d,最终烟气温度回到水力清灰前的水平。主蒸汽温度在水力清灰时也发生了短时快速的温度波动,下降至427 ℃后又在7 h 内回升到设计温度。较为接近,表明焚烧余热锅炉的负荷及燃烧状况相当,而水平烟道入口的烟气温度分别降低了50、36、27 ℃,说明水力清灰后,烟道的清灰效果明显,烟道内金属换热面的换热能力得到较大提升,对于启炉运行已有3 个月的余热锅炉具有较好的清灰效果。

表1 单次水力清灰前后关键运行参数平均值Table 1 Average value of key operation parameters for one water cleaning

3.2 连续水力清灰效果影响分析

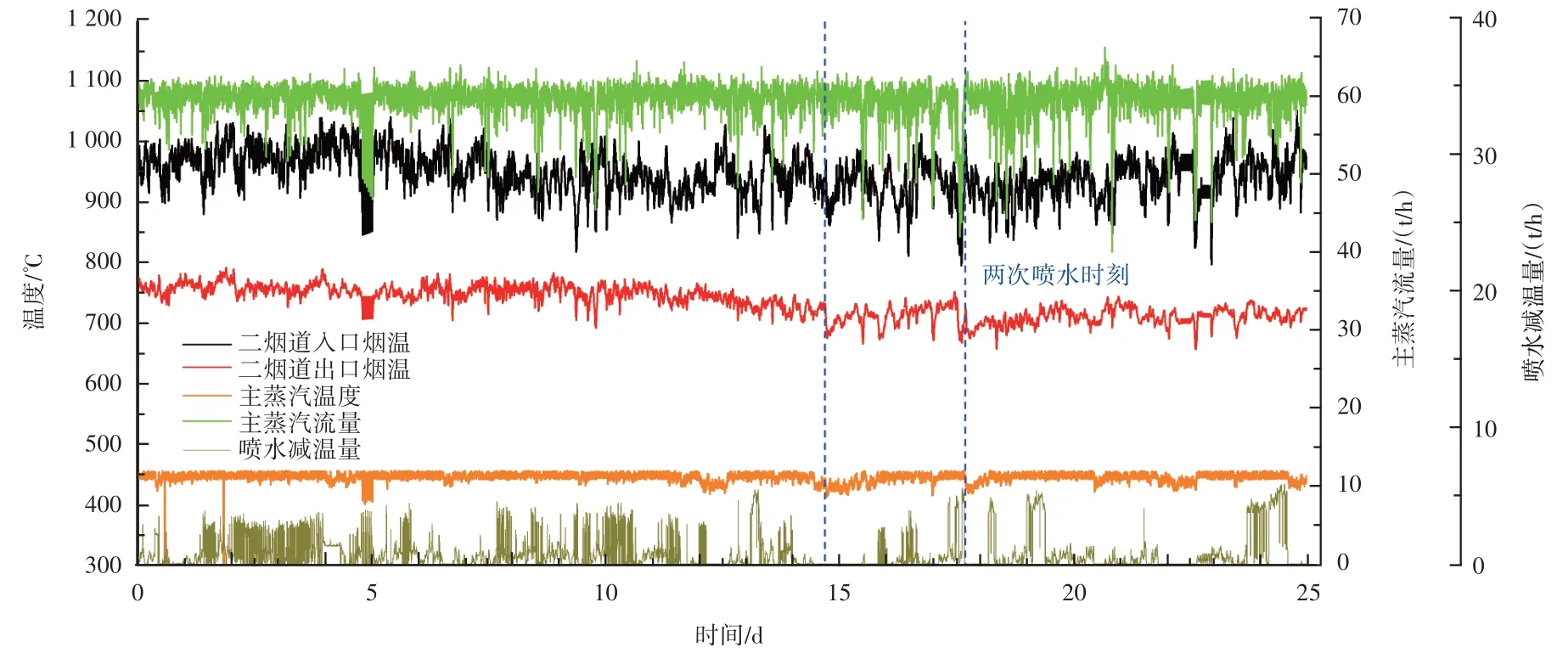

为研究连续水力清灰的效果,停炉阶段在二烟道内出口部位加装温度测点,并在再次启炉2个月后进行连续清灰的测试,图4 所示为连续两次清灰前后25 d 内余热锅炉运行关键参数变化,两次清灰的间隔时间为72 h。由图4 可知,两次清灰之后都可以观察到二烟道出口烟气温度和喷水减温量的减少。

图4 两次水力清灰前后关键参数变化情况Figure 4 Changing situation of key operation parameters in 25 days for two successive water cleanings

表2 和表3 分别为两次喷水前后各2 h 内关键运行数据的对比,为减少向炉内喷水本身造成的降温效果,未包含清灰阶段的运行数据。清灰前后的平均负荷和烟气量基本相同,便于进行清灰效果的对比,第1 次清灰后二烟道出口烟温的平均值和最小值的降幅分别为45 ℃和46 ℃;因单次喷水清灰的作用时间较长,两次清灰的时间间隔较短,第2 次清灰后二烟道出口烟温的平均值和最小值降幅略低于第1 次,分别为36 ℃和35 ℃。同样提取上述运行数据中喷水前后各7 d 内主蒸汽流量≥58 t/h 时段的数据,进行分析对比,结果如表4 所示。

表2 第1 次水力清灰前后各2 h 关键参数对比Table 2 Key operation parameters comparison in 2 hours before and after the first water cleaning

表3 第2 次水力清灰前后各2 h 关键参数对比Table 3 Key operation parameters comparison in 2 hours before and after the second water cleaning

表4 连续水力清灰前后重要参数对比Table 4 Key operation parameters comparison for two successive water cleanings

由表4 可知,喷水前后的主蒸汽平均流量、排烟平均流量、二烟道入口平均烟温均较为接近,便于进行对比。同未进行水力清灰相比,清灰之后二烟道出口平均烟温明显降低,第1 次水力清灰后1 、3 d 内的平均温降分别为38 ℃和30 ℃,第2 次水力清灰后1、3、7 d 内的平均温降分别为50、40、36 ℃,第2 次水力清灰的烟温水平优于第1 次喷水后的对应数值,说明连续进行水力清灰有利于保持烟温持续处于低值;第2 次喷水后7 d 内的二烟道入口平均烟温为940 ℃,同水力清灰前的939 ℃接近,对应的二烟道出口平均烟温降低36 ℃的结果具有较强说服力。

表4 同时给出了水平烟道入口的烟气平均温降情况,其温降水平低于二烟道出口对应的温降水平,主要是因为经过了余热锅炉第三烟道的换热,对烟气温度水平进行了调节;同单次水力清灰测试时水平烟道的温降水平相比,此次温降水平略低,观察到单次水力清灰测试时二烟道入口的烟气平均温度为1 025 ℃,连续水力清灰测试时二烟道入口的烟气平均温度约940 ℃,二烟道入口平均烟温降低了85 ℃,可能是因为连续水力清灰测试是在启炉后2 个月,单次水力清灰是在启炉后3 个月,单次清灰时的炉内积灰更多,水力清灰的效果更好。

4 运行经济分析

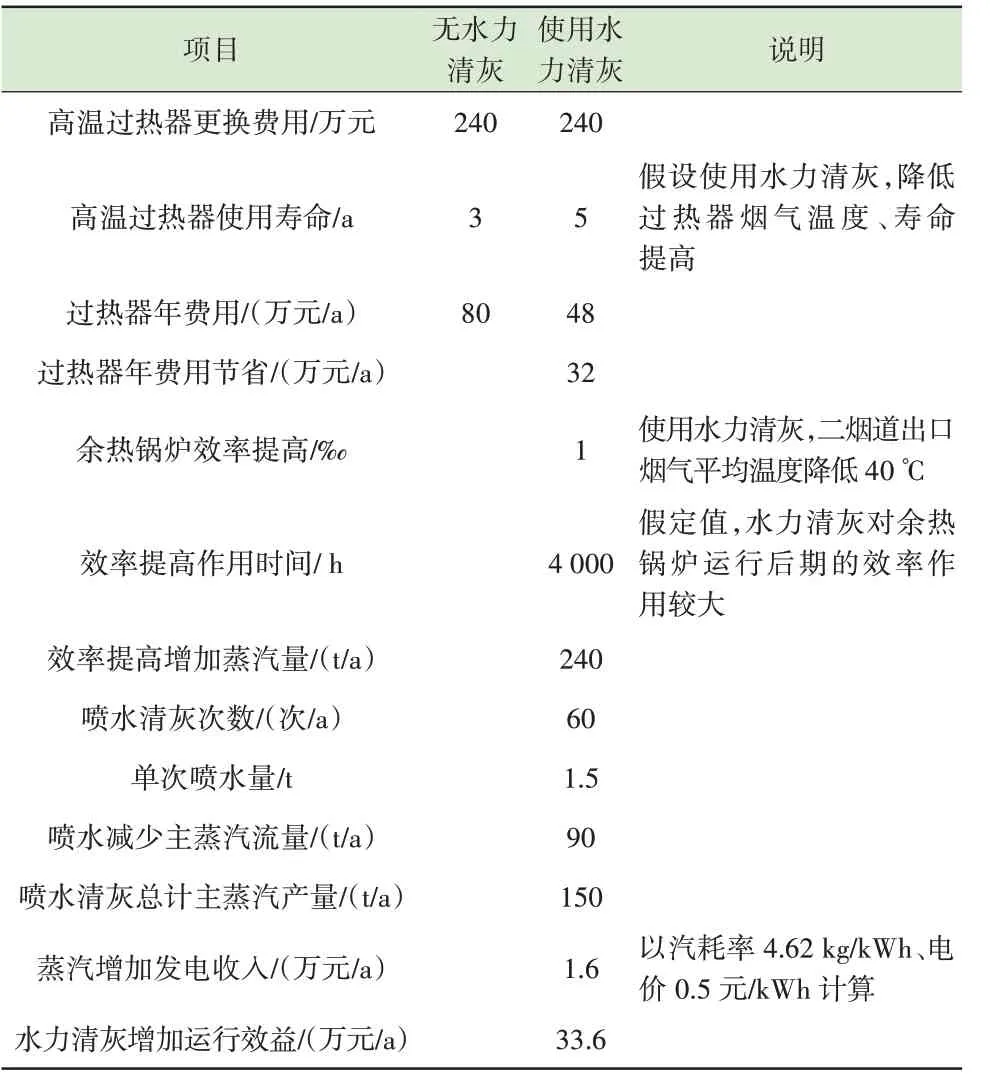

水力清灰的使用有利于保持过热器入口的烟气温度长期稳定在较低水平,以维持生活垃圾焚烧的处理能力和余热锅炉的热负荷能力,对该焚烧余热锅炉进行热力计算的结果表明:主蒸汽流量在60.0 t/h、焚烧处理量600 t/d 时,若通过水力清灰将二烟道出口烟气平均温度降低40 ℃,则过热器入口的烟气温度可降低20 ℃。过热器所处烟气温度的降低可提高过热器的使用寿命,提高了过热器组运行的安全性。假设高温过热器更换费用为240 万元,使用寿命由3 a 提高至5 a,年均可减少32 万元过热器使用费用;若通过降低焚烧负荷将过热器入口的烟气温度降低20 ℃,则需要焚烧处理量降低至550 t/d。

另保持焚烧处理量在600 t/d,若二烟道出口烟气平均温度降低40 ℃,余热锅炉排烟温度降低使其换热效率可提高约1‰,假定水力清灰在焚烧余热锅炉运行周期的一半时间内运行,即年作用时间为4 000 h,则共可增加主蒸汽流量240 t(60×4 000×1‰);以4 000 h 内共水力清灰60 次、每次用水1.5 t 计,则每次减少主蒸汽量1.5 t,1 a内减少主蒸汽流量90 t,因而年净增加主蒸汽产量150 t,以发电机组汽耗率4.62 kg/kWh、电价0.5元/kWh 计算,则年增加发电收入约1.6 万元。总计增加运行效益约33.6 万元,且提高了焚烧余热锅炉的运行稳定性与安全性,详细数据分析见表5。

表5 某600 t/d 垃圾焚烧余热锅炉使用水力清灰的经济性分析Table 5 Economical analysis on water cleaning of a 600 t/d waste incineration boiler

5 存在问题与展望

本研究主要基于水力清灰设备在该焚烧余热锅炉上投运初期阶段进行降温性能测试试验的数据,应用的时长相对较短,对长期应用下的清灰降温效果、设备运行稳定性以及耐高温部件的损耗情况,需要在积累更长期运行数据的基础上继续分析。其中,作为评估清灰效果最直接的烟气温度变化,由于受到炉内温度场分布不均、传感器积灰等影响,其测量的准确性有待提高。

6 总结

1)水力清灰对烟道清灰效果、换热能力的提高较为显著,可将二烟道出口烟气温度降低60 ℃以上,单次水力清灰对烟道降温的作用时间可达8~10 d,水力清灰后4 d 内水平烟道入口烟气平均温度的降幅可达35 ℃以上。

2)连续两次的水力清灰测试发现,在清灰间隔为3 d 时,第1 次水力清灰后3 d 内二烟道出口平均温降为30 ℃,第2 次水力清灰3 d 内的平均温降为40 ℃,连续使用水力清灰有利于保持烟道的换热能力,连续使用的间隔可根据过热器入口烟温等进行选择,水力清灰对二烟道出口温降的效果更为明显。

3)水力清灰有利于降低过热器组所处的烟气温度水平,延长过热器组的寿命、提高焚烧余热锅炉的运行稳定性与安全性;水力清灰因提高换热面换热效率还可增加发电量。据估计,通过延长过热器寿命和增加发电收入,该600 t/d 焚烧线可增加约33.6 万元/a 的运行效益。