超疏水棉织物制备及其在油水过滤分离中应用

李维斌, 张 程, 刘 军

(江苏大学 环境与安全工程学院, 江苏 镇江 212000)

水中油类物质的污染影响着人类健康和生态环境,其主要来源是工业废水排放和石油泄漏[1-2]。目前油类的主要处理方法有磁吸附[3]、化学分散[4-5]、生物处理[6-7]和超润湿材料等。超润湿材料经过长期发展获得了巨大的进步,已成为处理水中油类的重要方向。

超疏水性是一种特殊的润湿性[8-9],由于其特殊的性质,超疏水表面具有重要的潜在应用,包括自清洁[10-11]、油水分离[12-13]、防冰[14-15]、防腐蚀[16-17]和防生物污垢[18-19]。在超疏水材料领域,棉织物是重要的基底材料,其在生活和生产中使用广泛,同时价廉易得,但由于表面含有大量羟基,棉织物能够同时吸收水和油,不能直接用于油水分离,而在其表面构造超疏水表面的同时保持其超亲油性就可应用于油水分离。目前在棉织物表面制备超疏水涂层的方法有溶胶-凝胶法[20]、浸涂法[21]、喷涂法[22]等。在这些方法中,一般用微纳米颗粒如SiO2、TiO2、氧化锌、氧化铜覆盖形成粗糙表面,再通过低表面能物质改性获得超疏水性能。如Celik等[23]在不同的普通织物上喷涂十二烷基三氯硅烷改性的SiO2纳米颗粒制备超疏水表面,其中雪尼尔和非织造布上的涂层在对水的冲击、磨损和洗涤方面表现出较好的机械耐久性。Wang等[24]通过改性的粉煤灰和十二烷基三甲氧基硅烷浸涂制备超疏水涂层,具有良好的环境友好性、低成本、高油水分离效率以及出色的耐用性和可回收性。目前大部分超疏水材料还是存在机械耐久性差,制作工艺复杂,且使用氟化物对环境不友好的问题。

本文通过浸涂法采用聚二甲基硅烷和改性的SiO2纳米颗粒在棉织物上形成超疏水涂层。探讨不同制备条件对超疏水表面的影响,通过傅里叶红外光谱仪和扫描电子显微镜对超疏水棉织物的化学组成和表面形貌进行表征,并测试了超疏水棉织物的机械稳定性、化学稳定性和油水分离性能。

1 实验部分

1.1 实验材料和仪器

材料:正硅酸四乙酯(TEOS)、无水乙醇、氨水、十二烷基三甲氧基硅烷(DTMS)、十八胺(ODA)、四氢呋喃,分析纯,均购自国药集团化学试剂有限公司;聚二甲基硅烷(PDMS)和固化剂,购自美国道康宁公司;纯棉平纹机织物,经、纬纱线密度分别为17、18 tex,经、纬密分别为536、230根/(10 cm),面密度为120 g/m2。

仪器:KH-250DE型数控超声波清洗器(昆山禾创超声仪器有限公司);DZF-6050型真空干燥箱(上海博讯实业有限公司);DF-101S型集热式恒温加热磁力搅拌器(巩义市科瑞仪器有限公司);电子天平(赛多利斯科学仪器(北京)有限公司);S-3400 N型扫描电子显微镜(日本日立公司);Nicolet Nexus 470型傅里叶变换红外光谱仪 (美国尼高力有限公司);KSV CM20型光化学接触仪(芬兰KSV公司)。

1.2 改性纳米二氧化硅的制备

在环境温度下将10 mL乙醇和1.5 mL氨水混合均匀,然后加入10 mL正硅酸四乙酯和10 mL去离子水,在室温下搅拌4 h以形成纳米二氧化硅溶胶。将制备的二氧化硅溶胶(30 mL)和50 mL乙醇倒入烧杯中,搅拌均匀,称取10 g十八胺加入烧杯,并在85 ℃水浴中搅拌2 h,以确保纳米颗粒的缩聚和原位生长。继续加入5 mL预水解的十二烷基三甲氧基硅烷,搅拌加热反应15 min,然后将混合物冷却至室温,在室温下干燥24 h后,用研钵将其研磨成细粉,得到ODA-SiO2-DTMS颗粒。为进行比较,同时制备了SiO2颗粒以及ODA-SiO2颗粒。

1.3 超疏水棉织物的制备

将一定量的ODA-SiO2-DTMS颗粒溶解在30 mL 四氢呋喃中,然后加入一定量的聚二甲基硅烷和0.1 mL固化剂,超声处理30 min。将4 cm×4 cm 的棉织物浸入混合溶液中超声处理30 min,在50 ℃烘箱中固化2 h得到超疏水棉织物。

1.4 测试与表征

采用扫描电子显微镜对样品的表面形貌进行观察,测试前对样品进行喷金处理。在傅里叶变换红外光谱仪上对样品表面化学成分进行分析,测量范围为4 000~500 cm-1。

采用光化学接触仪测量样品表面的接触角。为进行耐磨性实验,将超疏水棉织物用双面胶固定在载玻片上,在100 g载荷下将棉织物在氧化铝砂纸上分别水平和垂直移动15 cm,为1个循环。使用光化学接触仪测量磨损后的接触角,以表征材料的机械耐久性。同时在不同pH值条件下浸泡处理后,用光化学接触仪测量材料的接触角,研究超疏水棉织物的化学稳定性。

采用常用的5种油类物质(三氯甲烷、己烷、甲苯、柴油、食用油)与水等体积混合,倒入超疏水棉织物组成的油水分离装置,测试其油水分离性能。油水分离效率计算公式为

k=V1/V×100%

式中:V为分离前油的体积,mL;V1为分离后油的体积,mL。

2 结果与讨论

2.1 涂层的形态分析

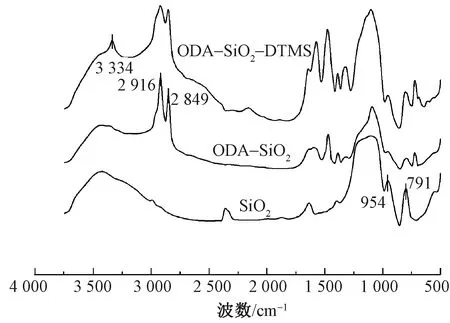

图1示出SiO2、ODA-SiO2和ODA-SiO2-DTMS颗粒的傅里叶红外吸收光谱图。可知,未改性的SiO2颗粒在791 cm-1处的特征峰属于Si—O—Si伸缩振动,954 cm-1处的特征峰属于Si—OH伸缩振动。经过十八胺改性的SiO2颗粒(ODA-SiO2),在2 916和2 849 cm-1处的吸收峰属于—CH2的不对称和对称伸缩振动峰,表明SiO2颗粒被十八胺改性。加入十二烷基三甲氧基硅烷(DTMS)后,ODA-SiO2-DTMS在3 334 cm-1处出现的吸收峰属于多聚体的分子间氢键。

图1 SiO2、ODA-SiO2和ODA-SiO2-DTMS颗粒的傅里叶红外吸收光谱Fig.1 FT-IR spectra of SiO2,ODA-SiO2 and ODA-SiO2-DTMS particles

以上结果表明,十八胺的长链烷基(—C18H37)成功改性到SiO2颗粒表面,十二烷基三甲氧基硅烷也成功地与SiO2和十八胺通过分子间氢键形成了交联的聚合物网络。

2.2 超疏水棉织物的表面形态分析

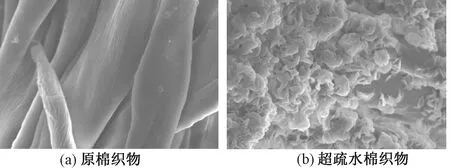

图2示出未涂覆的原棉织物、涂覆ODA-SiO2-DTMS颗粒和PDMS的超疏水棉织物的表面形貌。可以看出,原棉织物表面呈现相对规则和光滑的形状,超疏水棉织物表面被聚合物包裹使原来光滑的表面变得粗糙。棉织物表面为PDMS包裹的ODA-SiO2-DTMS颗粒,其表面的粘附效果较好,同时分布较为均匀;粗糙表面呈现褶皱状,含有大量的凸起和缝隙,大大增加了织物的表面积以及粗糙度,这种形状和结构有利于构建超疏水性能表面。

图2 原棉织物和涂覆ODA-SiO2-DTMS颗粒和 PDMS的超疏水棉织物的扫描电镜照片(×2 000)Fig.2 SEM images of raw cotton fabric(a) and superhydrophobic cotton fabric surfaces coated with ODA-SiO2-DTMS and PDMS(b)(× 2 000)

2.3 表面润湿性

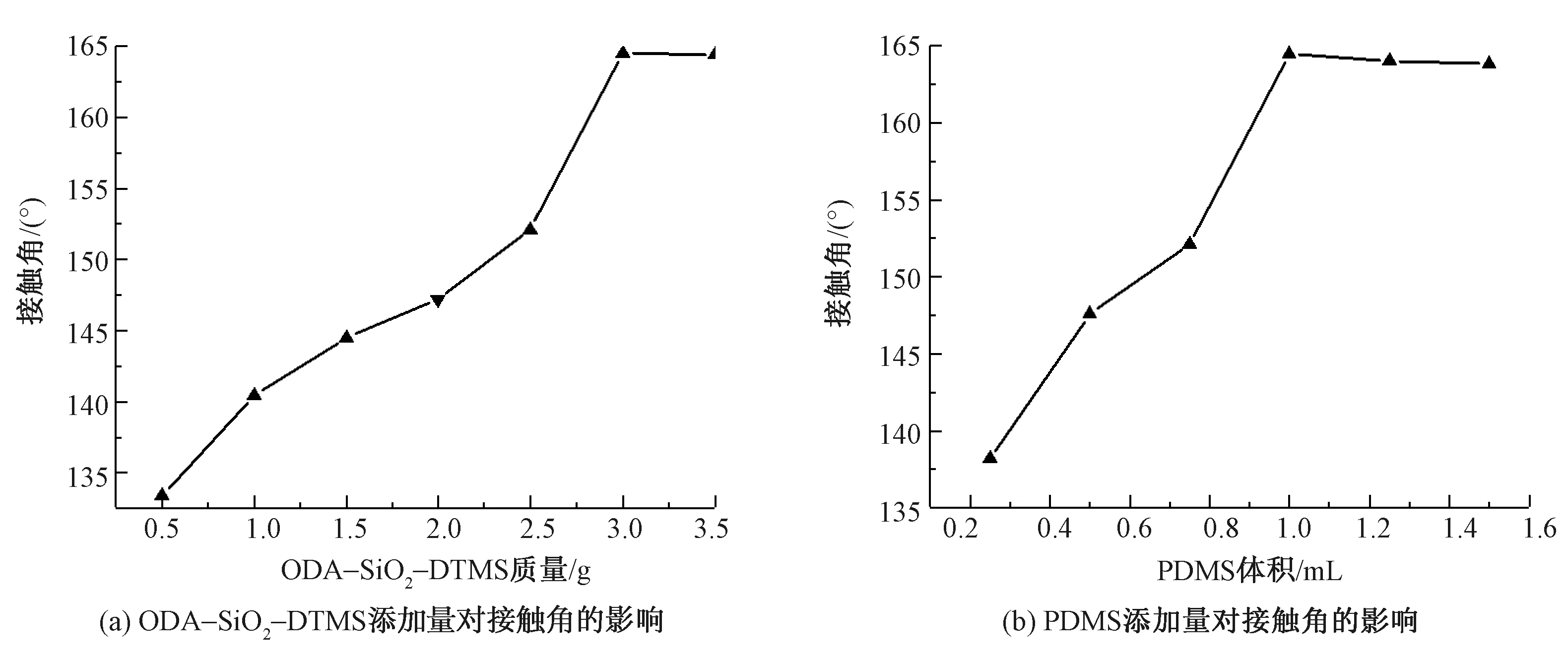

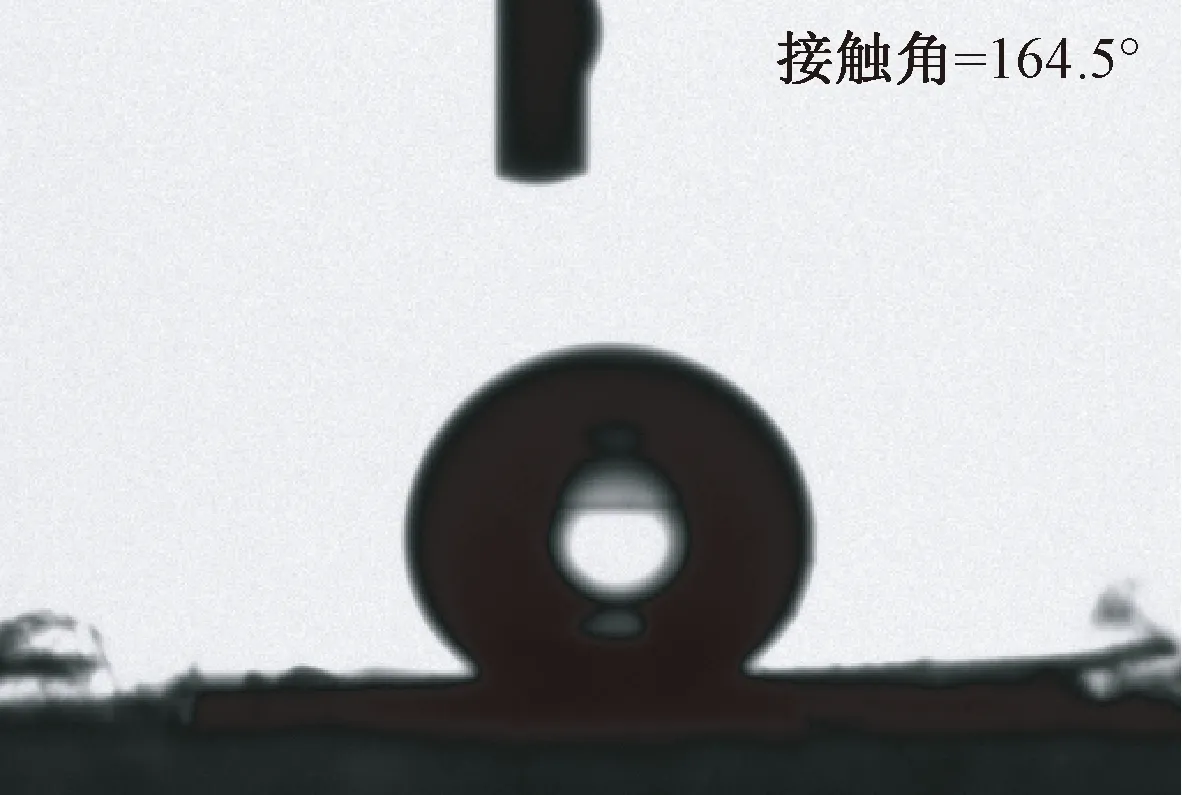

图3示出ODA-SiO2-DTMS和PDMS添加量对棉织物表面接触角的影响。可知,当ODA-SiO2-DTMS颗粒的添加量由0.5 g增加到3.0 g时,棉织物接触角显著提高,并在2.5 g时接触角大于150°达到超疏水;在添加量为3.0 g时接触角达到最大;当添加量继续提高到3.5 g时接触角略微下降。当PDMS的添加量由0.25 mL增加到1 mL时,PDMS包裹ODA-SiO2-DTMS颗粒在棉织物表面形成微纳米级别的粗糙表面,使接触角显著提高;当添加量继续提高到1.5 mL时,粗糙表面会因PDMS的增加填补之前形成的褶皱,使接触角略微下降。综合分析可知,当PDMS添加量为1.0 mL,ODA-SiO2-DTMS添加量为3.0 g时,棉织物表面接触角最高达到164.5°,达到超疏水性,如图4所示。

图3 ODA-SiO2-DTMS和PDMS添加量对接触角的影响Fig.3 Influence of ODA-SiO2-DTMS (a) and PDMS (b) addition on water contact angles

图4 超疏水棉织物的接触角Fig.4 Water contact angles of superhydrophobic cotton fabric

2.4 表面机械耐久性分析

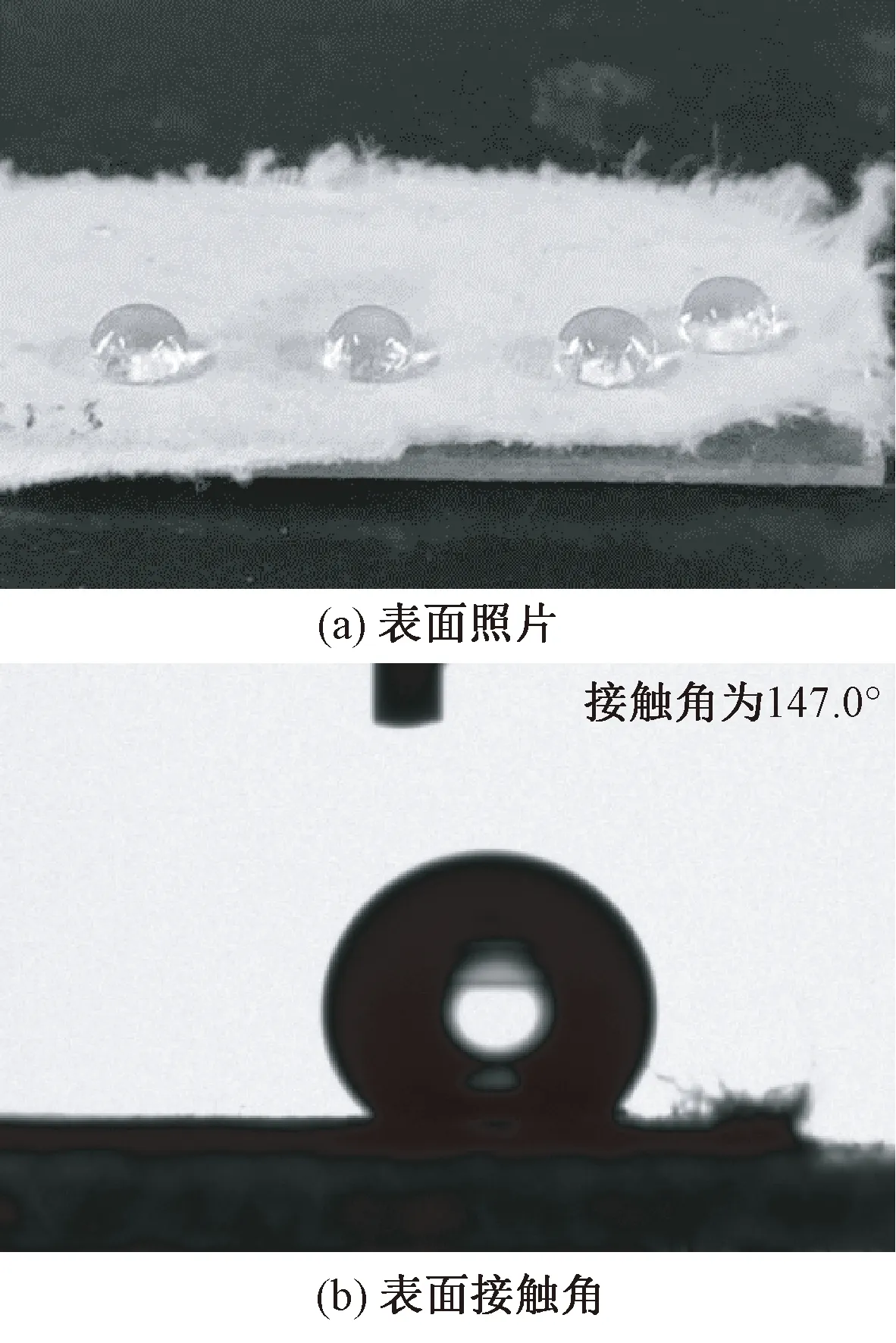

图5示出砂纸磨损实验循环50次后超疏水棉织物表面照片以及接触角。可以看到,棉织物的表面因磨损而被严重破坏,但棉织物的接触角仍为147.0°,接近超疏水。图6示出随磨损循环次数的增加超疏水棉织物接触角的变化。

图5 摩擦实验循环50次后超疏水棉织物的表面润湿性Fig.5 Surface wettability of superhydrophobic cotton fabric after 50 abrasion cycles. (a) Surface image; (b)Water contact angle

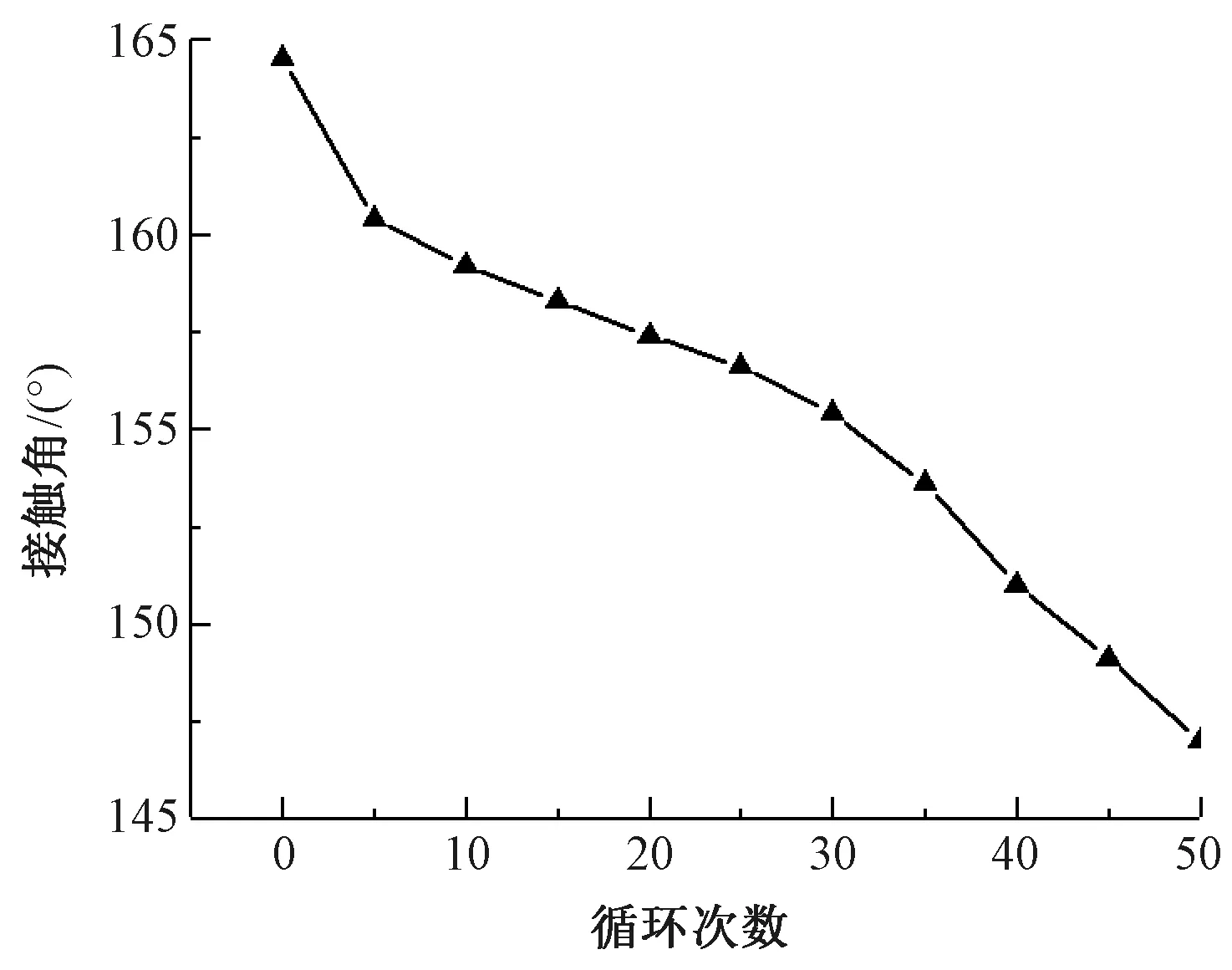

图6 超疏水棉织物表面接触角随磨损循环次数的变化Fig.6 Contact angle variations of super hydrophobicfabric with abrasion cycles

由图6可知,磨损30次以下时,接触角随循环次数增加而缓慢下降,棉织物表面粗糙结构被破坏,但随着磨损过程的进行,PDMS包裹的改性SiO2颗粒暴露在表面,再次形成粗糙表面,所以在磨损循环40次时仍保持着超疏水性。但磨损次数的继续增加将逐渐破坏表面改性材料直至棉织物,无法再有效形成超疏水结构,使接触角降至150°以下。

2.5 化学稳定性分析

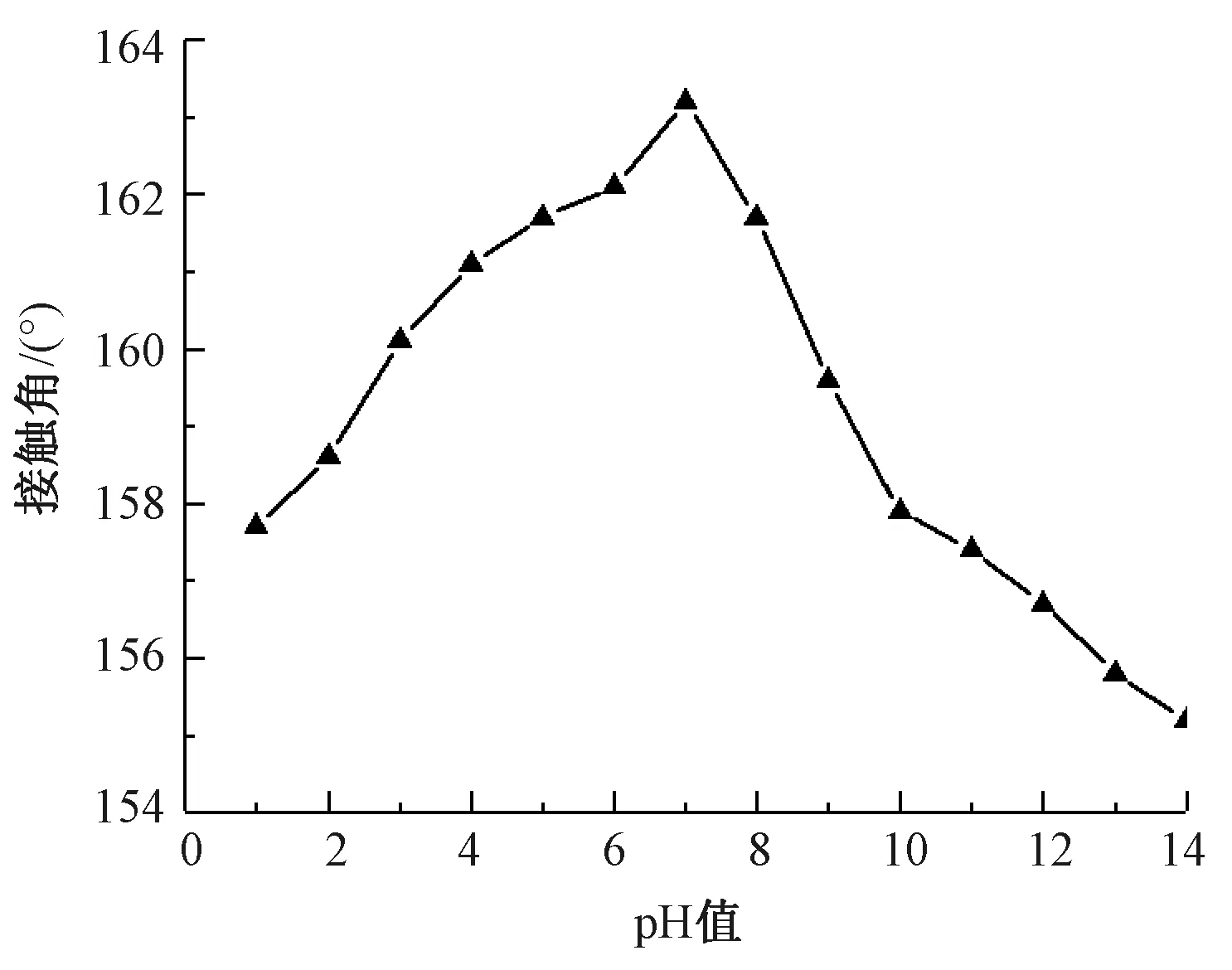

图7示出超疏水棉织物在不同pH值水溶液中浸泡12 h后接触角的变化。可知:超疏水棉织物的接触角在中性时最大,随着酸性和碱性的增强,接触角逐渐降低;但在pH值为1~14范围内,超疏水棉织物的接触角仍大于150°,且在碱性条件下比酸性条件下接触角略低。超疏水棉织物优异的化学稳定性是因为其浸泡在水中会在织物表面形成一层气膜,阻隔与水的接触,同时表面涂层内部的交联网络使涂层拥有良好的附着性,且PDMS拥有良好的耐腐蚀性。

图7 不同pH值条件下超疏水棉织物的接触角Fig.7 Water contact angle of superhydrophobic cotton fabric under different pH conditions

2.6 油水分离性能分析

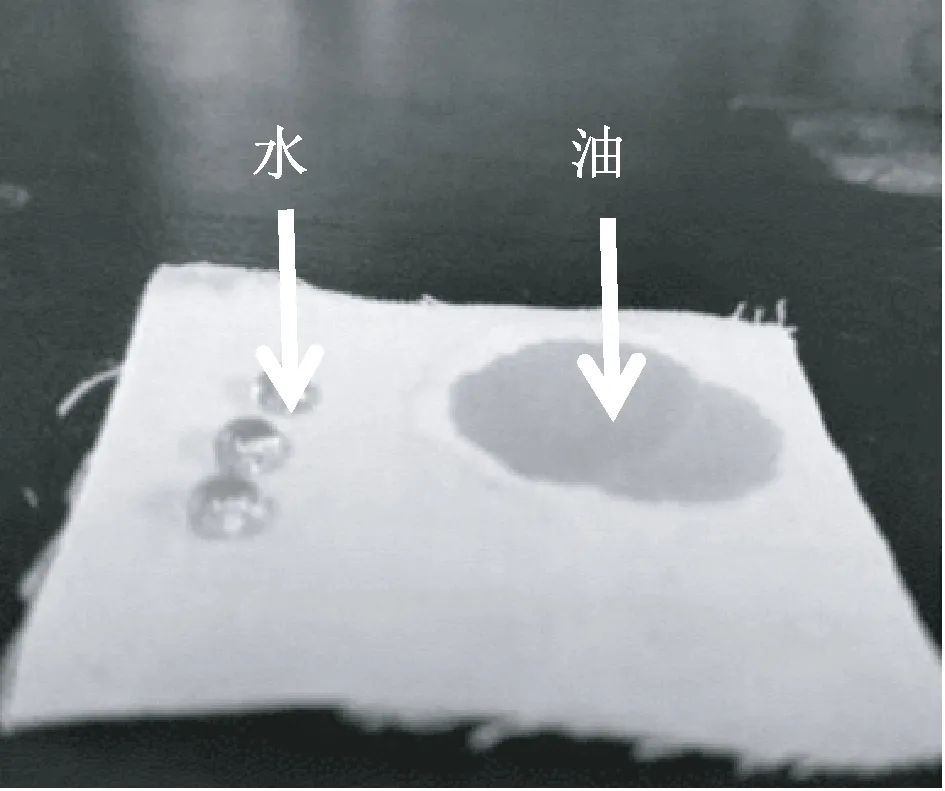

原棉织物表面含有大量羟基,同时含有大量中空区域,因为羟基的亲水亲油性以及毛细作用,水和油都能轻易渗透其中,具有超亲水性和超亲油性。要实现有效的油水分离,需要油和水在棉织物上的润湿性有较大区别。图8示出水滴和油滴在超疏水棉织物上的浸润性。可以看出,超疏水棉织物显示出超疏水性和超亲油性,可实现有效的油水分离。

图8 超疏水棉织物上水滴和油滴的照片Fig.8 Photo of water droplets and oil droplets on superhydrophobic cotton fabric

以同等体积(50 mL)的水和三氯甲烷混合物做油水分离实验,三氯甲烷迅速渗透过超疏水棉织物,并到达下方烧杯中,水则完全被排斥在分离装置的上方,这也表明油润湿后,超疏水棉织物仍保持着超疏水性。分离完成后,在分离装置上方的水和下方烧杯油中没有看到可见的油和水,这证明棉织物优异的油水分离能力。另外本文对油水分离过程前后水和油的体积比较发现,水在分离后体积高达50 mL,与分离前几乎相同,三氯甲烷在分离过程中因蒸发以及在棉织物内部和分离装置上的残留,分离后体积为47 mL,比分离前减少3 mL, 油水分离效率为94%。

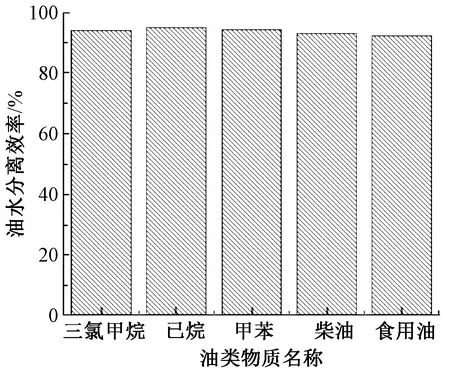

图9示出超疏水棉织物对5种油水混合物的分离效率。其中三氯甲烷、己烷和甲苯因高挥发性在分离过程中发生损失,柴油和食用油因黏度较高损失更大,因此影响分离效率。可以看出,超疏水棉织物能做到一般油水混合物的分离。

图9 不同油类的油水分离效率Fig.9 Efficiency of oil-water separation for different oils

将超疏水棉织物在油水分离后洗净干燥,再重复多次进行三氯甲烷和水的油水分离实验,油水分离效率如图10所示。

图10 超疏水棉织物分离三氯甲烷和水循环10次的油水分离效率Fig.10 Oil-water separation efficiency of 10 cycles of oil-water separation between trichloromethane and water

由图10可以看出,重复进行10次油水分离后油水分离效率依然稳定。说明超疏水棉织物具有稳定的油水分离效率和良好的可重复利用性。

3 结 论

本文通过改性SiO2颗粒和聚二甲基硅烷在棉织物表面构造超疏水涂层制备超疏水棉织物,其水接触角达到164.5°,具有良好的超疏水性能。该超疏水棉织物具有良好的机械耐久性,经磨损实验循环40次依旧保持超疏水性,且拥有良好的化学稳定性;其对一般油水混合物具有极高的分离效率,且有良好的可重复利用性。