长丝喂入位置对赛络纺包芯纱结构与性能影响

吴佳庆, 王 迎, 郝新敏, 宫玉梅, 郭亚飞

(1. 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034;2. 军事科学院系统工程研究院 军需工程技术研究所, 北京 100010)

赛络纺包芯纱是由2根粗纱和1根长丝加捻形成的复合纱。相较于传统的短纤/长丝包芯纱,赛络纺包芯纱在芯纱的包覆效果上有较大改善,具有手感好、毛羽少、纱线光洁等特点,因此,赛络纺包芯纱凭借其优异的性能和特殊的纱线结构,广泛运用于多功能纱线、牛仔面料、轻薄型面料等领域。

赛络纺包芯纱初始研究目的是在赛络纺的基础上添加1个氨纶长丝喂入装置[1-2],开发弹性织物。经过多年的发展以及对赛络纺包芯纱结构的研究,纺纱工艺得到充分优化并应用于工业化生产,在功能纱线及织物风格提升方面取得了较大的成果,已开发出新型高性能复合纱,如棉/莫代尔/锦纶包芯纱[3]、棉镀银长丝赛络纺包芯纱[4],以及用作牛仔织物原料的高弹性赛络纺棉双丝包芯纱[5]。

目前,关于纺纱过程参数的研究仍不够深入,尤其是关于长丝喂入位置不同带来的纱线结构性能的差异,因此,本文通过改变长丝喂入位置,纺制出3种赛络纺包芯纱,并对纱线截面、成纱质量、纱线结构、耐磨性能、拉伸断裂过程、纱线退捻特征进行深入分析,以期为优质纱线结构设计与加工提供理论指导。

1 实验设计

1.1 实验原料

粗纱1:白色棉短纤,精梳棉,线密度为450 tex,捻度为6.3 捻/(10 cm)。粗纱2:黑色涤纶短纤,线密度为540 tex,捻度为3.26 捻/(10 cm)。芯纱:涤纶长丝(六角形异形纤维),线密度为83.3 dtex(36 f),该长丝沿轴线方向有沟槽,具有高吸水性,可提升织物抗静电性能。粗纱及芯纱均购于湖南东信集团湘潭东信棉业有限公司。

1.2 实验方案

赛络纺包芯纱实验方案如表1所示,粗纱喂入位置如图1所示。选用白色棉和黑色涤纶2种短纤维作为喂入粗纱,白色棉粗纱1在左喇叭口3喂入,黑色涤纶短纤粗纱2从右喇叭口4喂入(4与导纱钩7、锭子中心8同一轴向),通过调节导丝轮6改变涤纶长丝5的喂入位置,可以制备3种不同纱线结构的赛络纺包芯纱。

图1 赛络纺包芯纱粗纱和长丝喂入位置Fig.1 Roving and filament feeding position of siro-spinning core-spun yarn

表1 赛络纺包芯纱实验方案Tab.1 Experiment scheme of siro-spinning core-spun yarns

1.3 细纱工艺

在改装的FA503型细纱机上加装涤纶长丝喂入装置,并按照表1方案纺纱。3种纱线采用相同细纱工艺:捻系数为470,设计纱线线密度为65 tex,芯纱牵伸倍数为1.06倍,2个粗纱中心间距为3.5 mm,锭速为8 000 r/min。

1.4 纱线性能测试

纱线纺制完成后在标准恒温恒湿实验室(温度为(20±2) ℃,相对湿度为(65±2)%)中调湿24 h后,测试纱线各项性能指标。

1.4.1 包芯纱截面观察

使用树脂对纱线进行包埋处理固化后,再用Leica RM2245型半自动轮转切片机(莱卡显微系统(上海)贸易有限公司)沿纱线截面切片,在正置金相显微镜(常州市第一纺织设备有限公司)上观察纱线截面。

1.4.2 包芯纱条干和毛羽测试

参照GB/T 3292.1—2008《纺织品 纱条条干不匀试验方法 第1部分:电容法》,在CT3000型条干均匀测试分析仪(陕西长岭纺织机电科技有限公司)上测量纱线条干和毛羽。测试速度为200 m/min,测试时间为0.5 min。每种试样测试3次,结果取平均值。

1.4.3 包芯纱拉伸断裂性能测试

参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,在YG061F型电子单纱强力仪(苏州市电子仪器有限公司)上测试纱线的拉伸断裂性能。拉伸速度为250 mm/min,夹持距离为250 mm。每种试样测试10次,结果取平均值。

1.4.4 包芯纱耐磨性测试

根据FZ/T 01058—1999《纱线耐磨实验方法 往复式磨辊法》,在LFY-109型电脑纱线耐磨仪(山东省纺织科学研究院)上测试,记录纱线断裂时磨辊的往复次数来表征纱线耐磨性能。测试条件为:砝码质量 20 g,国产80号摩擦砂纸。

1.4.5 包芯纱形貌观察

在真空条件下对样品进行喷金处理,使用JSM-7800F 型场发射扫描电子显微镜(SEM,日本电子株式会社)观察纱线拉伸断裂情况。

采用普通相机观察纱线断裂、往复摩擦和解捻后的形貌。

2 结果与讨论

2.1 包芯纱截面结构分析

采用光学显微镜观察YA、YB和YC3种包芯纱的横截面形貌如图2所示。图中黑色虚线圆圈外部为包埋纱线用树脂,圈内浅灰色、深灰色和深黑色部分分别是纱线中涤纶长丝、棉纤维和涤纶短纤。

图2 3种赛络纺包芯纱纱线截面(×200)Fig.2 Cross sections images of three kinds of siro-spinning core-spun yarns (×200)

由图2(b) 包芯纱YB横截面可以看出,涤纶短纤、棉和涤纶长丝3部分成分界限清晰,说明YB的成纱结构为2根粗纱须条围绕着长丝同步同向加捻成纱。芯纱被涤纶和棉纤维包裹于纱芯中央,是一种对称包芯结构。这种对称的包芯结构虽有利于对长丝的包覆,但由于3种成分之间的联系较少,纱体缺少对长丝的有效握持,在纱线使用过程中内外层之间易出现滑动,也就是包芯纱常见的滑丝现象。

由图2(a)、(c) 包芯纱YA、YC横截面可以看出,涤纶短纤、棉和涤纶长丝3部分在纱线横截面上分布清晰。由于YA和YC中的长丝分别在白色棉纤维和黑色涤纶短纤上喂入,形成了一个具有弱捻回的包芯纱,再和另一须条汇合加捻形成非对称包芯结构纱线。从图2(a)、(c)还可观察到包芯纱纱体的内部结构,涤纶长丝被棉纤维或涤纶短纤包裹,再和另一须条组成完整纱体。由于从汇聚点向上传递的捻度小,短纤维开始没有完全包覆涤纶长丝,随着和另一须条汇合向锭子移动,加捻向心力使纤维间挤压,纤维发生转移,一定程度上保障了最终成纱时的良好芯纱包覆效果。在这种非对称结构中,涤纶长丝在纱体中以缠绕的方式存在,实际上加强了纱线各组分之间的联系,一定程度上解决了滑丝问题,有利于提升纱线品质。

2.2 包芯纱成纱质量分析

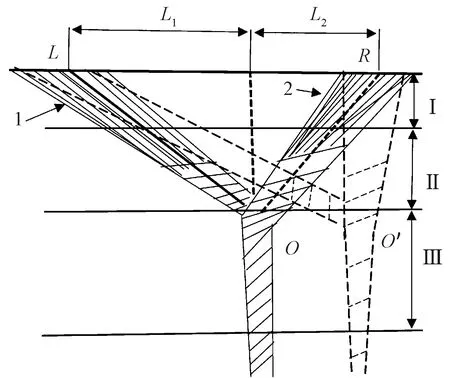

在赛络纺包芯纱制备中,不同的长丝喂入位置会形成不同的纱线结构,尤其是在喂入2根成分不一的粗纱时,纱线结构差异更加显著。图3示出赛络纺包芯纱加捻三角区。可知,赛络纺包芯纱中纤维呈现类似双股线的双绕螺旋形态[6]。在捻回由下而上传递过程中复合区Ⅲ捻回大,外层短纤维相互挤压纠缠,纤维内外转移多,从而形成紧密的纱线结构;捻回继续向弱捻区Ⅱ传递,使得粗纱须条进行少量的纤维内外转移包缠从而得到弱捻纱;无捻区Ⅰ粗纱须条从前钳口输出,纤维伸直程度好,纤维排列的平行程度高。

1、2—粗纱须条;L—长丝左喂入点;R—长丝右喂入点; O、O′—汇聚点;Ⅰ—无捻区;Ⅱ—弱捻区;Ⅲ—复合区。图3 赛络纺包芯纱加捻三角区Fig.3 Twisting triangle area of siro-spinning core-spun yarn

纱线性能指标反映纱线品质,直接影响织造加工。表2示出YA、YB、YC单纱强力、纱线线密度、纱线条干、毛羽等测试结果。可知,YA、YB、YC的线密度分别为65.11、65.13、65.13 tex,与设计的包芯纱线密度65 tex相近。YC初始弹性模量最大(100.77 cN/tex),YB初始模量最小(86.02 cN/tex),YA初始弹性模量居中(92.26 cN/tex),长丝在纱线中伸长状态造成了3种纱线初始弹性模量的差异。由图1、3可知,长丝右侧喂入的YC,喂入点与锭子中心在同一轴线上,纺纱过程中右侧须条会逐渐偏离汇聚点O′,形成一个稳定的汇聚点O。汇聚点O造成R处喂入长丝被拉伸,加捻三角区中L1大于L2,因此,加捻方向为Z捻时,包芯纱YC涤纶长丝及涤纶短纤围绕着棉粗纱须条1螺旋缠绕,YC初始模弹性量最大,YA初始弹性模量次之。而在YB中,长丝始终处于2股线的中心,张力较小,因此,在小负荷拉伸过程中相同的伸长率下,YB的初始弹性模量最小。

表2 3种赛络纺包芯纱成纱性能指标Tab.2 Performance indexes of three kinds of siro-spinning core-spun yarns

包芯纱YC的断裂强度(13.08 cN/tex)较YB断裂强度(13.04 cN/tex)相近,均大于YA的断裂强度(12.62 cN/tex)。 三者强度差异不大的原因是3种纱线有类似的双股线结构,在这种结构中纤维内外转移率低,纤维排列整齐,所以强力利用系数相似[7]。

YA、YB、YC3种包芯纱条干均匀度差异微小,分别为12.46%、11.99%和11.79%。参照棉纱质量等级对纱线条干CV值要求需小于等于14%,说明3种纱线都达到了优等纱要求[8]。3种包芯纱的毛羽H值均较低,分别为3.68、4.13和4.06,这得益于赛络纺包芯纱的成纱结构,双股线结构在达到汇聚点前形成较弱捻回的纱线,汇聚后相互包缠使得部分毛羽被覆盖和相互纠缠。包芯纱YA的毛羽较YB、YC要好些,这主要与长丝位置有关,长丝与须条间距增大,不同长度毛羽数呈减少趋势[9],YA长丝距离锭子中心线最远,在纺纱过程中弱捻棉、涤包芯粗纱对涤纶粗纱的包缠更加紧密,使纤维和纤维头端不易被甩出纱体,降低了纱线毛羽。综上分析可知,3种包芯纱条干均匀,毛羽较低。

2.3 包芯纱耐磨性分析

由表2 中YA、YB、YC3种包芯纱摩擦至断裂所需的摩擦次数可以看出,YB、YC的耐磨性远远好于YA,YB、YC的耐磨性差异较小,YC的耐磨性最好。纱线的耐磨性能与其线密度、捻度、毛羽、条干和拉伸断裂功有显著的相关性。在线密度相同的条件下,捻度、毛羽、条干都是断裂功的函数,因此,纱线的耐磨性与拉伸断裂功成正相关关系[10]。由表2可知,包芯纱YA的断裂功为101 mJ,因此,耐磨性最差,YB、YC的断裂功分别为119、121 mJ,耐磨性好。

图4示出经过200次往复摩擦后YA、YC包芯纱的外观形貌。观察纱线的摩擦过程可知,包芯纱YB由于是双股线结构,摩擦过程中表层纤维先断裂,芯层长丝后断裂,而YA、YC的摩擦断裂次序完全不同于YB。

图4 200次往复摩擦后YA、YC包芯纱外观形貌Fig.4 Surface appearance of YA and YC core-spun yarns after 200 frictions

包芯纱YA剩余的是白色长丝居多,个别长丝表面包缠着白色棉纤维,几乎没有黑色涤纶。表明复合纱中的黑色涤纶、白色棉、白色涤纶长丝依次被抽出磨断,从纱线摩擦末端纤维堆积顺序也可看出白色棉纤维较黑色涤纶纤维后抽出;包芯纱YC纱体保持较为完整,个别长丝表面包缠着黑色涤纶纤维或少量白色棉纤维。表明YC纱体中的磨断顺序为白色棉、黑色涤纶、白色涤纶长丝,结合纱线摩擦末端纤维堆积顺序也可看到黑色涤纶纤维比棉纤维后抽出。这种断裂先后关系和长丝喂入情况有很大关系,YA包芯纱中长丝由棉粗纱中心喂入,长丝和牵伸后的棉粗纱须条形成类似双股线中的一根单纱。由于长丝的张力,纱体中棉纤维结合紧密,纤维间联系多,摩擦力大,抱合力好,耐磨性好于双股线中的涤纶短纤纱。同理,YC包芯纱中长丝由涤纶粗纱条中心喂入,纱体中涤纶结合紧密,纤维间联系多,摩擦力大,抱合力好,耐磨性好于复合纱股线中的棉纱。综上,赛络纺包芯纱在摩擦过程中,类似双股线中未被长丝包缠的单纱易被磨断。

2.4 包芯纱断裂特性分析

图5示出YA、YB、YC3种包芯纱的拉伸断裂曲线。可知:YA呈现多峰态后瞬时断裂,说明该纱线的拉伸具有二项结构特征;YB纱线为瞬时性断裂,过程中呈现强力小且密集的抖动,表明纱线各组分的断裂具有不同时性;YC的断裂过程为,首先出现一定程度的阶梯性断裂,然后瞬时断裂,表明纱线结构稳定,各组分间断裂层次清晰。

图5 3种包芯纱的拉伸断裂曲线Fig.5 Tensile fracture curves of three kinds of core-spun yarns

从断裂过程可以看出,YA、YB、YC3种包芯纱都存在断裂不同时性。造成这种现象的原因是:首先,赛络纺包芯纱成纱时加捻三角区不对称,汇聚点波动导致捻回传递困难,捻度分布不均匀,螺旋间距不一致,形成赛络纺包芯纱的非对称结构[11],这种非对称结构一定程度上导致纱线在拉伸时各组分承担的应力有差异,从而出现拉伸断裂不同时的现象;其次,复合纱中纤维间的挤压作用力,增大了2种短纤维表面的摩擦力,给纱线提供强力而产生多次断裂现象;最后,2种组分的部分纤维发生相互纠缠,在断裂过程中提供一定的应力,因此,长丝3种位置的差异导致纱线的拉伸断裂过程不同,YC纱线断裂过程更加有层次,能够一定程度上缓解破洞效应,提高纱线的耐久性和使用率。

2.5 包芯纱YC断裂形貌分析

图6示出拉伸前后包芯纱YC的外观形貌。由图6(a)可知,深色为涤纶短纤,浅色为棉短纤,外层纤维包缠紧密,纱线结构稳定。由图6(b)可知,纱线外层棉纤维已完全断裂,黑色涤纶短纤暴露出来,未见白色涤纶长丝。以上分析说明,涤纶长丝被涤纶短纤包覆在纱芯内,无明显漏丝现象。间接证明YA、YC成纱结构为长丝短纤包覆形成弱捻包芯纱,与另外一种短纤汇聚相互交缠形成类似双股线结构的复合纱。

图6 包芯纱YC断裂前后的外观形貌Fig.6 Appearance of core-spun yarn YC before and after fracture. (a)Undrawn yarn;(b)Broken yarn of cotton fiber

图7(a)示出包芯纱YC在G、J位置的扫描电镜照片。

图7 YC纱线拉伸断裂过程中不同位置的扫描电镜照片Fig.7 SEM images of different positions during tensile fracture process of YC core-spun yarn. (a) Yarn position of G and J(×30);(b) Yarn position of H and J(×30); (c) Enlargement of yarn position of H(×1 000)

由图7(a)可以看出,位置G外层棉纤维在张力作用下几乎全部发生断裂,断裂后纤维一端扎根在纱线上,另一端头端纤维呈自由状态散乱分布在主体纱芯周围;位置J未见飘散的头端自由纤维,纱线表层纤维变得蓬松,包覆在一束张紧的纱条周围。

图7(b)示出包芯纱YC在H、J位置的扫描电镜照片。可知,H位置纱线表面光洁,表层纤维层呈收缩张紧的状态,纤维倾斜呈现Z捻捻向。由于加捻内部纤维分布密集,加捻向心力使纤维间挤压现象明显[12]。相对于H位置,J位置纱线表面纤维蓬松,小部分纤维头端处于自由状态,多数纤维同样以Z捻包覆于纱芯周围。对比断裂过程图可以确定,J位置表面包覆的蓬松纱线为断裂过程中剩余的小部分未断裂的棉纤维。

图7(c)示出包芯纱YC在H位置的放大扫描电镜照片。可知,H位置中有2种纤维成分,表面光滑的纤维为涤纶短纤,沟槽特征的为涤纶长丝。充分说明图6(b)中H位置纱线为涤纶短纤/涤纶长丝包芯纱,涤纶长丝被涤纶短纤包覆。包芯纱YC的断裂过程扫描电镜分析结论与其摩擦过程中纤维被摩擦抽出顺序结论具有一致性。

2.6 包芯纱退捻分析

图8 示出YA、YB、YC3种包芯纱解捻后的状态。可知,退捻后清晰地显示了3种成分的纤维在YA、YB、YC包芯纱中的相对位置。

图8 3种包芯纱解捻后形貌Fig.8 Untwist appearance of three kinds of core-spun yarns

3种包芯纱的共性特征为涤纶长丝被包覆在纱线内部,纱线的主体部分没有明显的漏芯现象。YA解捻后纱线松散蓬松,短纤间纠缠少,纱线结构几乎破坏,说明这种纱线中不同组分纤维间的纠缠不够多,相互连接较少,缺乏各层次之间的关联,类似股线结构退捻后各种成分分解。YB解捻后部分短纤相互纠结,互相包缠,完全解捻比较困难,说明YB各层次间的纤维有部分的关联。YC解捻过程中短纤维相互纠缠,结构稳定,当退捻到一定程度后,部分短纤纠缠多的区域会出现反向加捻现象。这是因为在退捻过程中捻回的传递出现阻隔,无法连续传递的捻回堆积在阻碍处附近,导致对已完成退捻的纱段进行反向加捻。以上退捻分析说明YC结构更加稳定,间接证明YC包芯纱断裂强度大于YB、YC的原因。

3 结 论

本文通过改变涤纶长丝喂入位置,纺制了长丝分别在左侧粗纱须条中心、2根粗纱须条中间、右侧粗纱须条中心喂入的3种不同结构的短纤/长丝赛络纺包芯纱。对比分析了3种包芯纱的纱线截面、成纱质量、耐磨性能、拉伸断裂过程和纱线退捻特征,得出如下结论。

1)3种纱线包芯效果均较好;右侧须条中心喂入包芯纱初始模量、纱线强力最高;左侧须条中心喂入包芯纱毛羽最少。

2)包芯纱耐磨性测试表明,从两侧粗纱须条中心喂入的包芯纱耐磨性好于从2根粗纱须条中间喂入的包芯纱,赛络纺包芯纱类似双股线结构中未被长丝包缠的单纱易被磨断。

3)纱线断裂特性分析表明,长丝在左侧粗纱须条中心喂入的包缠纱断裂有多峰特征;长丝在2根粗纱须条中间喂入的包缠纱断裂有密集波动特征;长丝在右侧粗纱须条中心喂入的包缠纱断裂有阶梯性特征,其断裂方式能够减缓破洞效应,提高纱线使用率。

4)包芯纱退捻分析表明,长丝从右侧粗纱须条中心喂入的赛络纺包芯纱解捻最困难,且退捻过程中有反向加捻现象,纱线结构较其他2种纱线结构更加稳定。