基于切断称重法的细纱机牵伸区内纤维变速点分布研究

郭明华, 刘新金

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

近年来,各大纺纱企业为提高纺纱效率和经济效益,追求高效、重定量的纺纱工艺,细纱机超大牵伸技术应运而生。然而在实际生产中,超大牵伸环锭细纱机在提高纱线质量、改善成纱品质上并没有发挥应有的优势,因此,提高细纱机纺纱质量显得尤为重要[1]。研究表明,通过设计或者选用优良的牵伸装置,制定合理的牵伸工艺,对纤维运动加以有效的控制,可降低产品的不匀率和提高纤维的伸直平行度[2]。其中纤维变速点的分布与细纱成纱质量密切相关,理想牵伸下纤维变速点分布在同一平面,每根纤维在头端到达前罗拉钳口线时变速。而实际纺纱过程并非如此,为更好地提高纱线质量,纤维变速点的位置应更集中靠近前罗拉前钳口,因此,研究纤维运动变速点的分布规律,对于细纱机牵伸机构生产工艺参数的优化设计和牵伸区中纤维控制的加强都具有重要意义[3]。

目前,粗纱截面染色法[4]、计算机技术模拟与仿真法[5]、Montecarlo方法[6]随机模拟、超大牵伸技术[7]、光照投影法、概率分析法[8]、示踪纤维法[9]等研究纤维变速点分布的方法被提出。本文提出一种测试纤维变速点分布的新方法,该方法基于等长切断称重法[10],以纺制29.2、22.4、18.2 tex棉纱为例,通过对牵伸区内须条质量分布进行测试分析,研究牵伸区内纤维变速点集中的位置,从而探寻牵伸区内纤维变速规律。

1 牵伸机构和纤维变速点分布测试

1.1 三罗拉双区牵伸机构

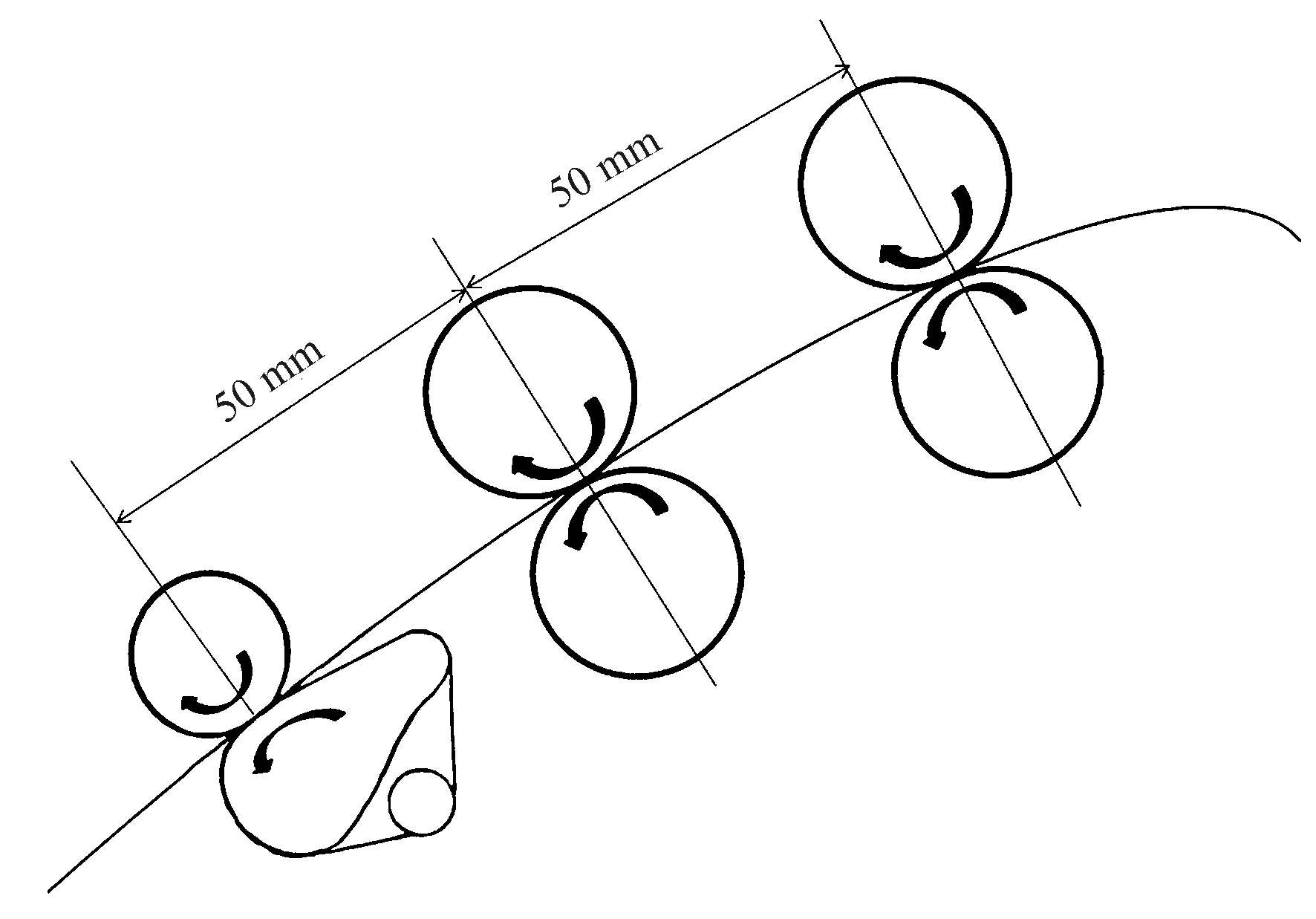

本文纺纱实验在CCZ-X多功能细纱机(无锡市恒久电器技术有限公司)上进行,其主要参数为:锭数18,锭速2 000~12 000 r/min,牵伸范围5~100倍, 实物图如图1所示。牵伸形式为传统三罗拉双区牵伸,其牵伸区结构如图2所示。

图1 CCZ-X细纱机实物图Fig.1 Picture of CCZ-X spinning machine

图2 CCZ-X细纱机牵伸区结构示意图Fig.2 Drafting structure diagram of CCZ-X spinning machine

1.2 纤维变速点分布测试方法

牵伸是将半制品由厚变薄或由粗变细的过程。牵伸过程中设置后罗拉对喂入的速度小于前罗拉对输出的速度,从而在二者的速度差作用下,实现纤维之间的相互滑移,继而使得须条截面内纤维的根数减少,实现须条由粗变细过程。引起纤维条质量变化的原因在于纤维条内的纤维发生变速,因此,牵伸过程中纤维条在牵伸区内质量的变化,可以表征纤维条内纤维变速过程的分布,也就是牵伸区内纤维变速点的分布。

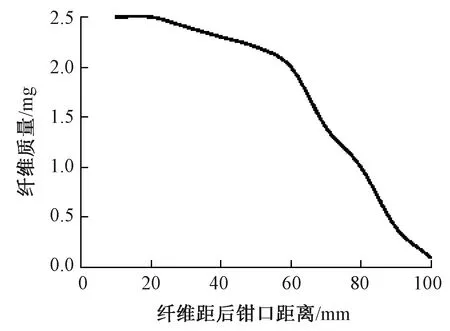

由上述分析可知,牵伸过程中牵伸区内的纤维发生变速,纤维条由粗变细,即纤维条质量由大变小。在细纱握持距为100 mm的情况下,前区和后区分别为50 mm,通过多次实验得到细纱质量变化曲线如图3所示。

图3 牵伸区内纤维质量分布曲线Fig.3 Fiber quality distribution curve in draft zone

为获得牵伸区内纤维变速点分布的表征参数,需要先获得牵伸区内纤维的质量变化曲线,因此,本文采用等长切断称重法得到纤维质量在牵伸区内的分布。牵伸区内纤维的变速点分布表征参数根据如下步骤测试。

1)5 mm等长切断。在三罗拉双区牵伸细纱机运转过程中,通过紧急停车按钮让细纱机停止运转,抬起摇架;在牵伸区须条上前、中、后钳口线位置做标记;将须条剪断,从细纱机上转移到提前准备好的方格纸上等长切断。

2)计算得到质量分布表。用精确度为0.000 1 g的天平对切断的5 mm须条进行称量,记录数据。

3)计算得到质量变化曲线。根据质量变化表汇制质量变化曲线。

2 实验部分

2.1 实验方法

采用CCZ-X多功能细纱机进行实验,用定量为5.0 g/(10 m)的市售半精梳纯棉粗纱分别纺制29.2、22.4、18.2 tex细纱。在CCZ-X多功能细纱机上设置工艺参数(见表1),调整牵伸区后区和前区的牵伸倍数以实现纺不同线密度纱线的目的。

表1 3种棉纱工艺参数Tab.1 Spinning parameters of 3 cotton yarns

2.2 实验数据处理

在保证粗纱、后区牵伸倍数等参数相同的基础上,采用切断称重法和逐差法做单位长度内纤维质量分布差异折线图进行对比分析,寻找纤维变速集中位置。

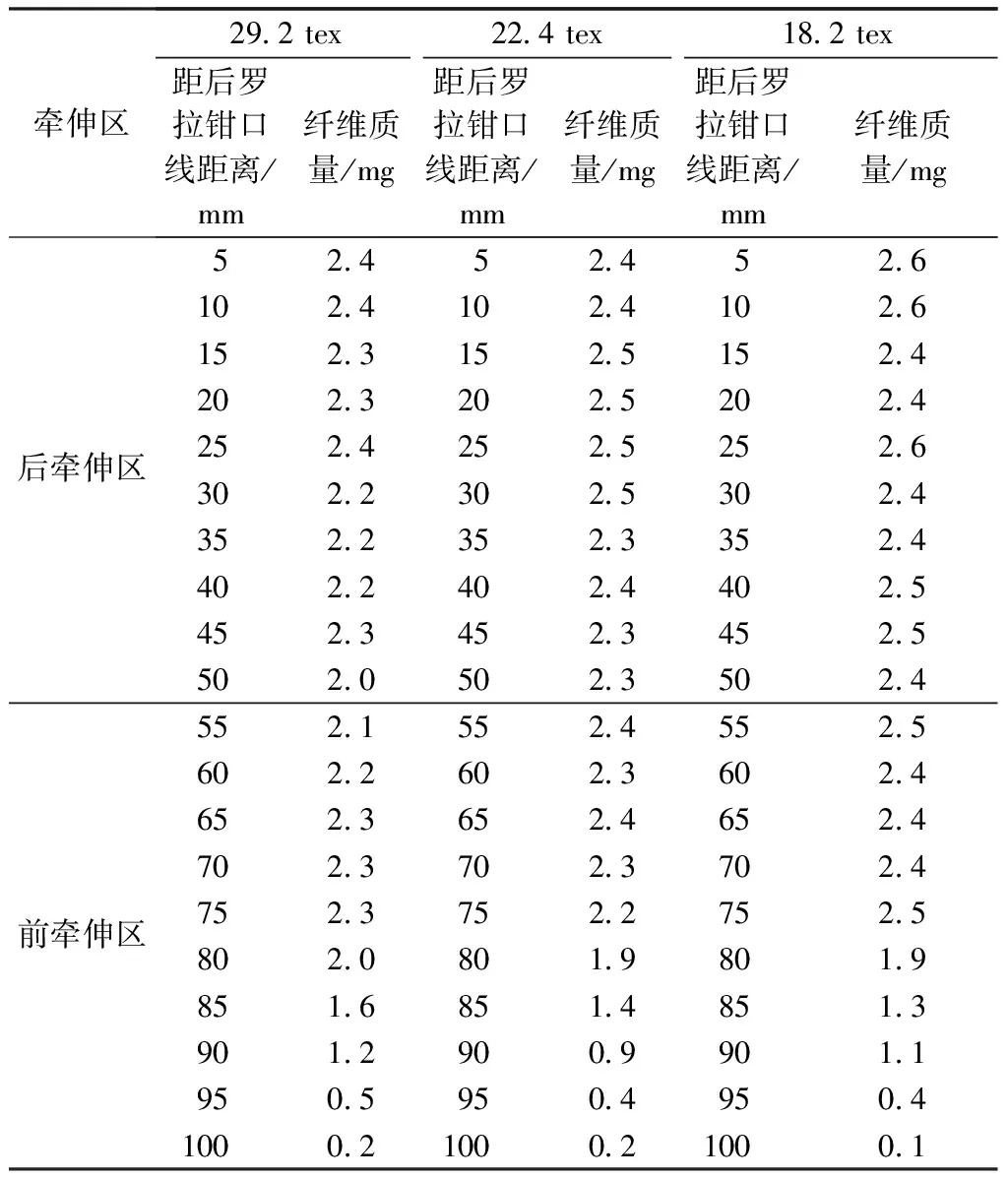

根据纤维变速点分布测试方法中阐述的等长切断称重的方法进行实验,得到3种纱线的质量分布表格。每种纱线进行4次实验,求平均值。29.2、22.4、18.2 tex棉纱质量分布如表2所示。

表2 3种棉纱质量分布Tab.2 Quality distribution of 3 cotton yarns

2.3 实验结果与分析

2.3.1 29.2 tex棉纱质量变化

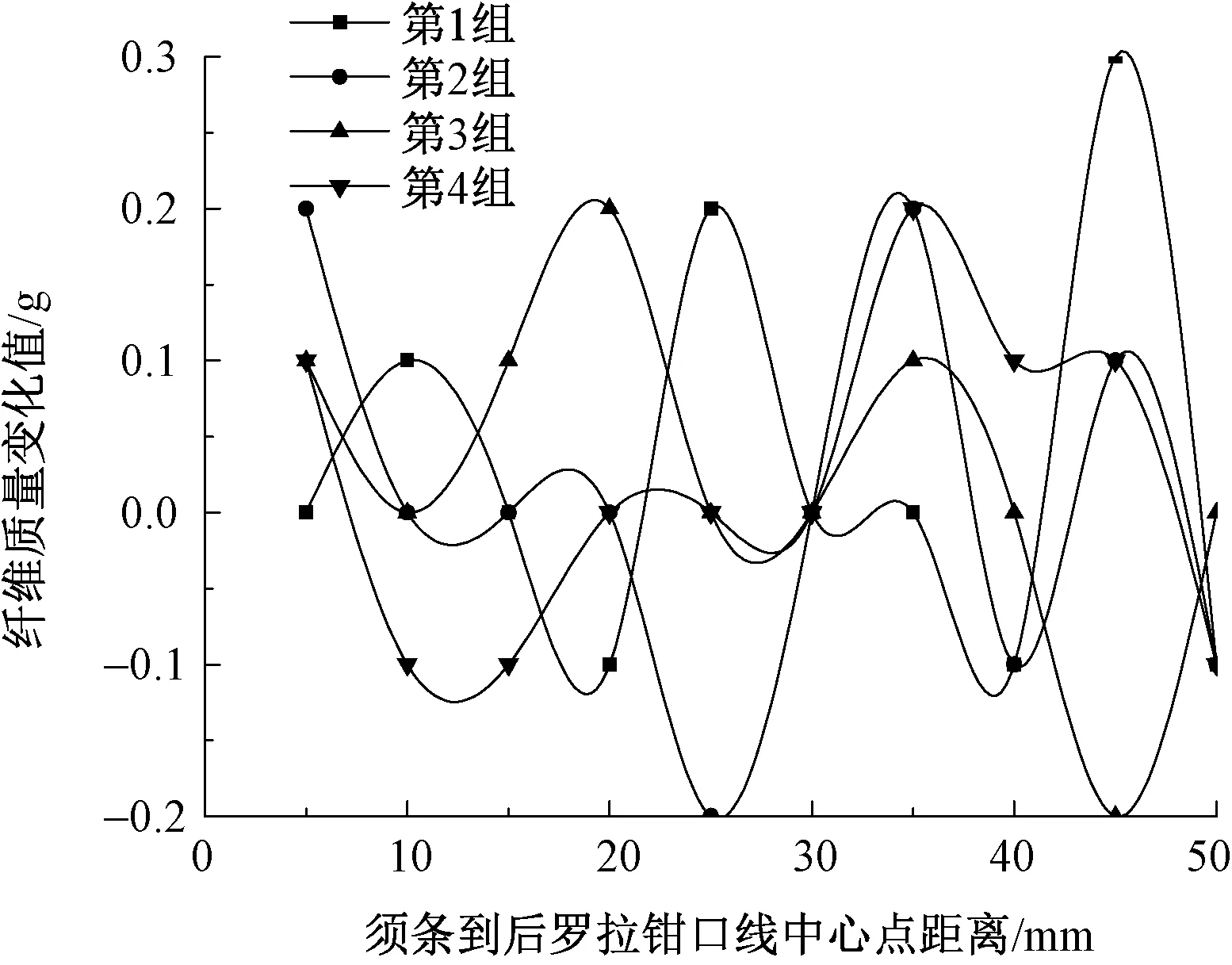

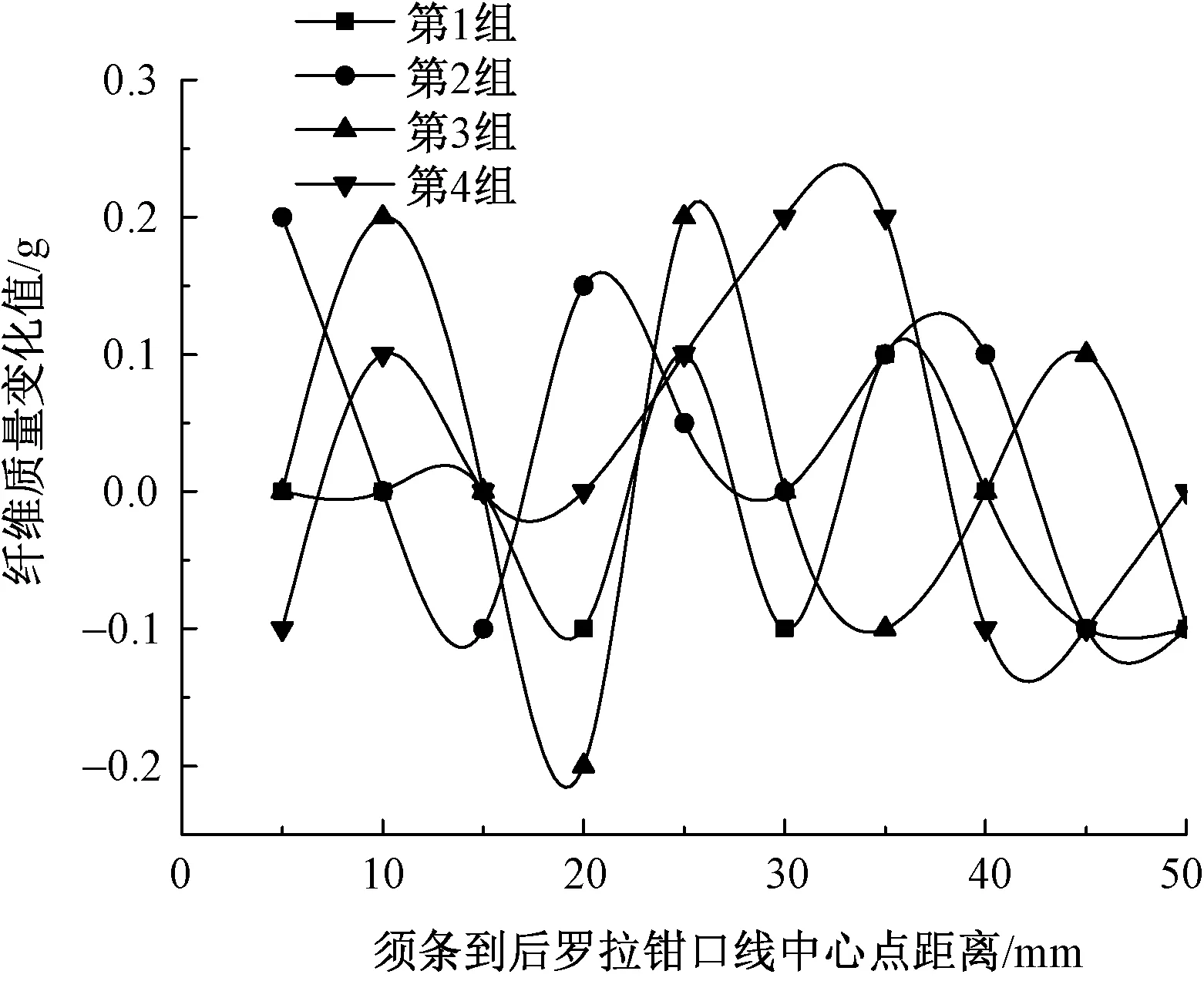

图4示出29.2 tex棉纱后牵伸区纤维质量变化图,其前牵伸区纤维质量变化曲线如图5所示。由图4可以看出,在后牵伸区随着须条到后罗拉距离的增大,纤维质量的变化值整体没有太大波动。

图4 29.2 tex棉纱后牵伸区纤维质量变化曲线Fig.4 Curves of fiber quality change in back drafting zone of 29.2 tex cotton yarn

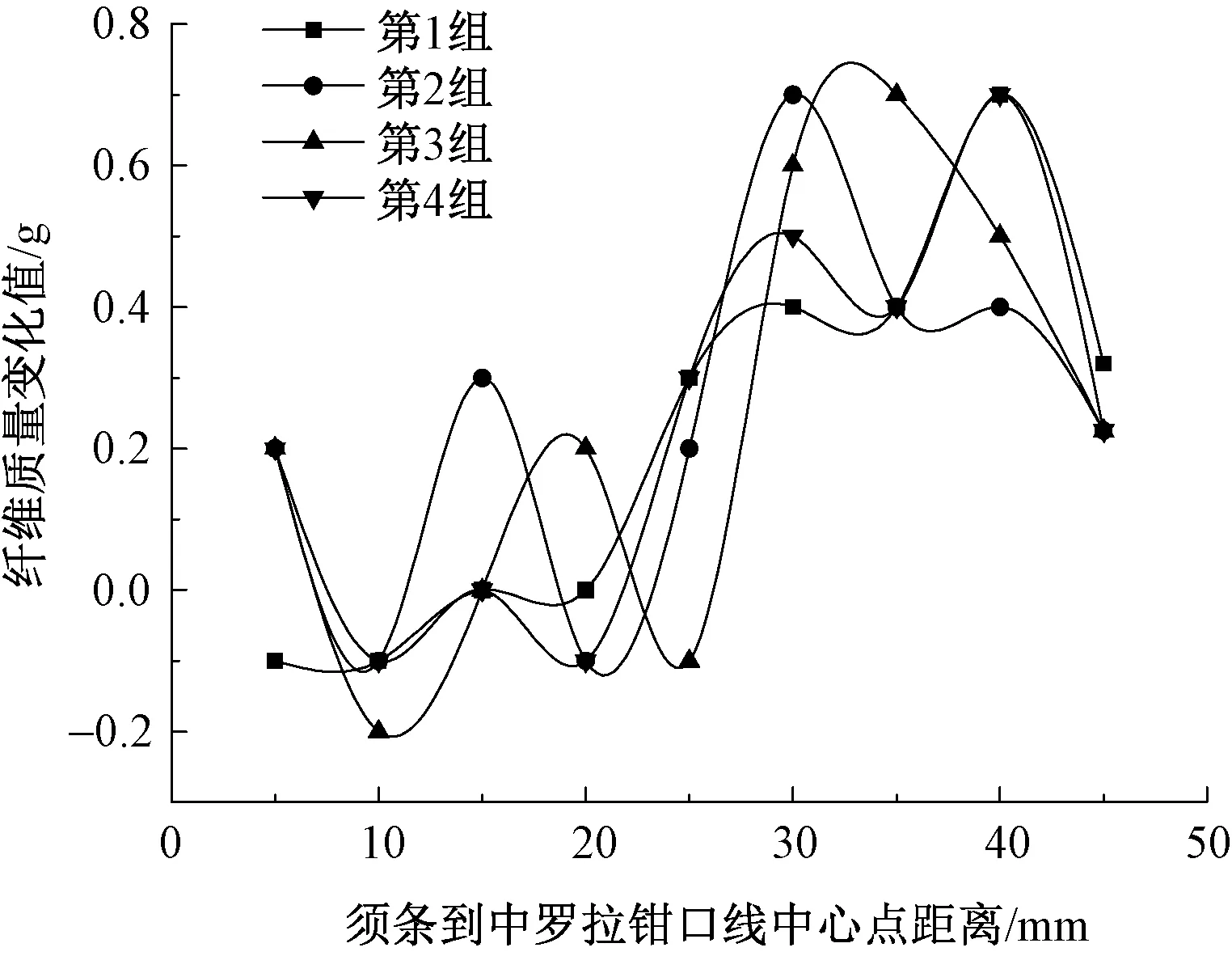

图5 29.2 tex棉纱前牵伸区纤维质量变化曲线Fig.5 Curves of fiber quality change in front drafting zone of 29.2 tex cotton yarn

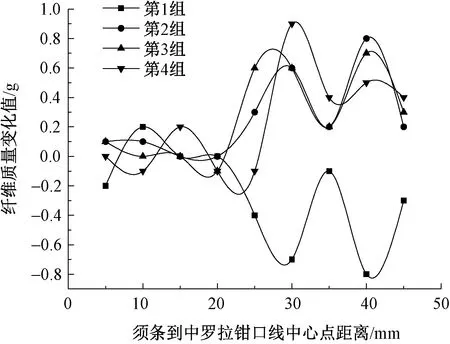

由图5可以看出,随着距离的增大,纤维质量的变化值整体呈现上升趋势。在距离中罗拉钳口线中心点30 mm处,须条的质量变化值开始明显增大。

2.3.2 22.4 tex棉纱质量变化

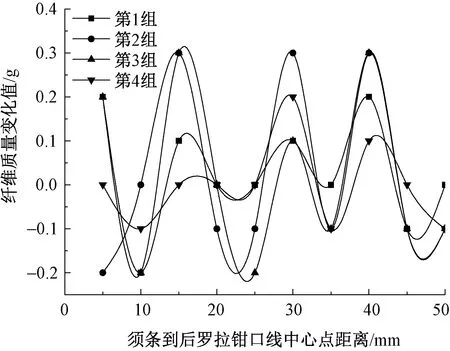

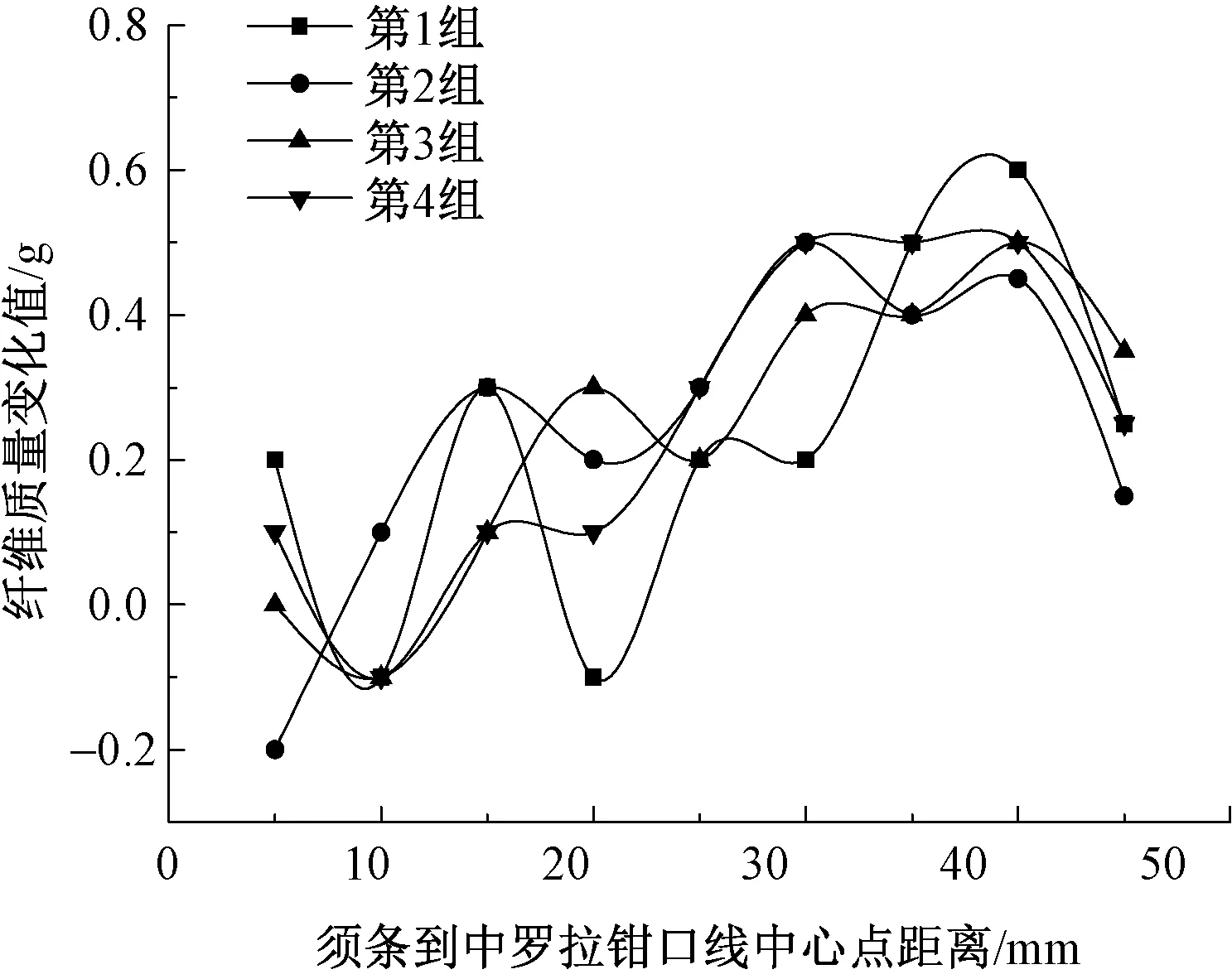

图6示出22.4 tex棉纱后牵伸区纤维质量变化曲线,其前牵伸区纤维质量变化曲线如图7所示。从图6 可以看出,在后牵伸区随着须条到后罗拉钳距离的增大,须条的质量变化值没有太大改变。从图7可以看出,在须条到中罗拉钳口线中心点25 mm 处,纤维的质量变化值开始有明显的上升。

图6 22.4 tex棉纱后牵伸区纤维质量变化曲线Fig.6 Curves of fiber quality change in back drafting zone of 22.4 tex cotton yarn

图7 22.4 tex棉纱前牵伸区纤维质量变化曲线Fig.7 Curves of fiber quality change in front drafting zone of 22.4 tex cotton yarn

2.3.3 18.2 tex棉纱质量变化

图8示出18.2 tex棉纱后牵伸区纤维质量变化曲线,其前牵伸区纤维质量变化曲线如图9所示。从图8 可以看出,随着须条到后罗拉钳口中心点距离的增大,须条的质量变化值变化很小。

图8 18.2 tex棉纱后牵伸区纤维质量变化曲线Fig.8 Curves of fiber quality change in back drafting zone of 18.2 tex cotton yarn

图9 18.2 tex纱前牵伸区纤维质量变化曲线Fig.9 Curves of fiber quality change in front drafting zone of 18.2 tex cotton yarn

从图9可以看出:须条在前牵伸区的质量变化值刚开始很小,在须条到中罗拉钳口线中心点25 mm 处,纤维的质量变化值开始有明显上升。

由此分析,在一定范围内随着牵伸区前区牵伸倍数的增大,纤维变速点集中位置分散远离前罗拉钳口。由细纱机的显示参数可知,牵伸区通过前罗拉速度的增大来实现前区牵伸倍数的增大。这使得牵伸区内快速纤维与慢速纤维的速度差增大,纤维运动的时间变长,在牵伸区内的不稳定性增大,导致纤维变速点位置不稳定;且随着牵伸倍数的增大,牵伸前区纤维质量变化较大,纤维须条变细,须条的线密度较小,导致纤维之间抱合力减弱,须条结构松散,不利于纤维的平稳运动和纤维的变速点前移集中;除此之外,纤维在变速过程中不易控制,纤维间产生移距偏差,使得变速点位置比较分散,从而使纤维在运动过程中的波动变大,故纤维提前变速,变速点远离前钳口且变得分散。

3 结 论

本文分析了三罗拉双区牵伸细纱机纺29.2、22.4、18.2 tex棉纱在牵伸区内的纤维变速点分布,通过等长切断称重法进行测试分析得出:牵伸倍数的过度增大会导致纤维变速点变得分散,29.2 tex棉纱在须条距中罗拉钳口线中心点30 mm处,即距前罗拉钳口线中心点20 mm处,纤维质量变化值明显增大,因此,纤维在牵伸区内的变速点分布集中;22.4、18.2 tex棉纱在须条距中罗拉钳口线中心点25 mm 处,即距前罗拉钳口线中心点25 mm处,纤维质量变化值明显增大,因此,纤维在牵伸区内的变速点集中;22.4、18.2 tex棉纱相比29.2 tex棉纱,纤维在牵伸区内的变速点集中位置提前了5 mm,即纤维在牵伸区内的变速点集中位置远离罗拉前钳口。故在一定范围内,随着牵伸区前区牵伸倍数的增大,纤维变速点分布更分散且远离前罗拉钳口。在实际纺纱过程中,合理分配牵伸倍数有利于纤维变速点的集中、前移,提高成纱质量。