轴向磁通轮毂电机新型冷却系统涡流损耗优化*

常九健,王 晨,郑昕昕,方建平,王晓林,康 鹏

(1.合肥工业大学汽车与工程技术研究院,合肥230000;2.宁波菲仕运动控制技术有限公司,宁波315000)

前言

近些年,随着各种高性能电机材料的迅速发展和工艺水平的不断进步,许多新电机的拓扑结构才得以实现[1-3]。在各种拓扑结构中,轴向磁通电机轴向长度短、结构紧凑、功率密度高,适合轮毂驱动这种对轴向空间要求严格的场合,尤其是轴向磁通分块铁心无磁轭电机(the yokeless and segmented armature axial flux machine,YASA)。该种电机不存在定子磁轭,电机整体质量和铁耗进一步降低,电机采用集中式短距绕组,可有效提高定子槽满率,降低电机铜耗,提高电机效率[4-6]。

YASA轮毂电机定子铁心为独立的单元,定位难度大,易导致气隙不均,并且难以集成冷却系统,对电机散热提出一定的挑战。文献[7]中研制的YASA自然冷却电机,电机外壳上伸出翅片,通过翅片将绕组热量传导到外壳进行散热。该种结构既可以对定子单元进行轴向定位,又可以对定子进行有效散热,但是自然冷却电机功率密度低,并不适用于车用轮毂驱动。文献[8]中采用多路铜管并联的方式作为冷却系统对电机绕组背部进行冷却,但是冷却铜管和绕组之间接触面积小,冷却效率低。

本文中针对现有YASA轮毂电机传热效率低的问题提出一种新型冷却系统,其主要特点是在液冷壳体上伸出翅片,翅片上开有U型水道,YASA电机绕组直接和翅片贴合,绕组上产生的热量传导到翅片上,再通过翅片内部液冷管道中液体将热量带走从而达到散热目的。传统的冷却系统和本项目提出的新型冷却系统结构分别如图1(a)和图1(b)所示。

图1 YASA电机冷却系统

但是该YASA电机内部磁场复杂,暴露于变化磁场中的金属冷却系统部件会产生额外的涡流损耗。文献[9]~文献[11]中采用二维有限元方法分别对不同类型的轴向磁通电机进行分析,探究其内部磁场,验证了2D⁃FEM方法的有效性。文献[12]中对涡流损耗进行了研究,建立了三维解析模型,并与有限元结果进行对比,验证了其方法的可行性;文献[13]中对大型双屏蔽感应电机中端部金属件涡流损耗进行了研究,并通过切断涡流路径来降低涡流损耗;文献[14]中对大容量汽轮发电机的铁心端部漏磁导致的金属结构涡流损耗进行了研究;文献[15]中针对大型同步调相机运行时压圈涡流损耗大的问题,提出一种新型铜屏蔽结构;文献[16]中通过分段方法对轴向磁通电机永磁体损耗进行优化。但是对于新型YASA电机冷却部件涡流损耗并没有相关的研究。

本文中首先对定子无轭盘式电机的冷却系统进行建模;然后分析该冷却系统产生损耗的主要因素,通过建立有限元2D等效模型加以验证;根据涡流损耗产生机理,分别从降低翅片所处位置磁场大小与增大翅片电涡流环路电阻角度出发,分别优化了分块定子铁心端部长度、翅片高度以及翅片开槽数,在保证传热效率的前提下,尽可能降低翅片涡流损耗,提高电机效率。最后,通过对优化前后的样机进行实验测试,证实了该优化方案的可行性。

1 YASA轮毂电机的建模

轴向磁通电机结构形式多样,其中YASA电机有功率密度大,结构紧凑等优点。本文所研究的电机为一台额定功率为30 kW、2极18槽双转子单定子轴向磁通电机,如图2所示。该电机用于电动汽车轮内驱动系统。电机主要参数见表1。

表1 改进前YASA电机参数

图2 YASA电机结构示意图

YASA电机对于对称性和结构强度都有一定的要求,如何更好地固定各铁心模块又能保证良好的散热性能是YASA电机设计的重点。针对以上要求,本文中介绍了一种用于固定定子单元并起散热作用的水冷壳体,如图3所示。水冷壳体内壁上设有若干个翅片,绕组缠绕在定子铁心上并嵌在水冷壳体内壁上相邻的翅片之间,由环氧树脂进行灌封,如图4所示。壳体翅片内部布有水道,定子热量由翅片通过冷却液带出。

图3 水冷壳体

图4 电机定子实物图

由于需要考虑散热、加工、机械强度和轻量化,选择铝合金作为水冷壳体材料。铝合金AL6061⁃T6相关性能见表2。

表2 AL6061⁃T6相关物理参数

2 水冷壳体涡流损耗产生原因分析

2.1 涡流损耗仿真

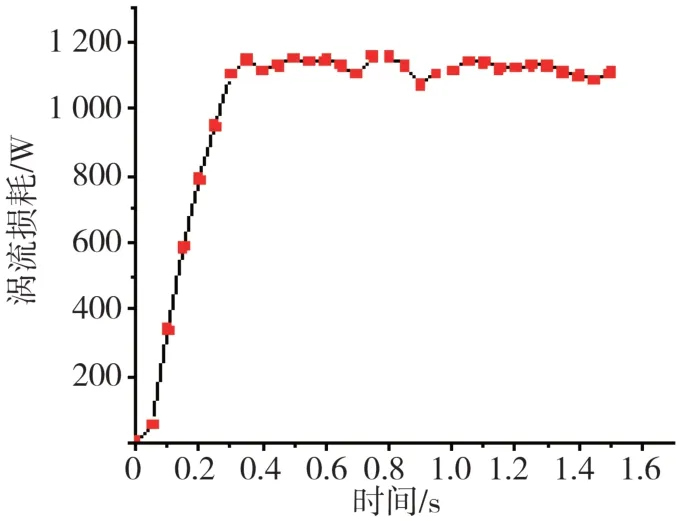

本文中以电机转速4 000 r/min 、电流120 A进行仿真。图5为通过三维有限元分析得出的电机水冷壳体上的损耗分布。由图可知,壳体损耗主要分布在翅片上,外壳只有少量损耗。翅片轴向两端损耗大,且主要集中在两端的某一侧,最大单位体积损耗可高达1.0×108W/m3。从图6可以看出,水冷壳体总涡流损耗高达1 105 W。

图5 水冷外壳涡流损耗分布

图6 水冷壳体涡流损耗曲线

2.2 翅片涡流损耗产生原因分析

有限元分析(FEA)中计算某一构件的涡流损耗所采用的算法为

式中:Pe为涡流损耗;σ为材料电导率;V为构件的体积;J为涡流密度。

根据上述仿真结果可知,水冷壳体涡流损耗主要产生于各翅片上。由于轴向磁通电机不同径向截面磁密变化规律相似,为了解电机磁力线走向,取电机平均半径处将其展开,并添加激励,进行二维有限元分析,得到磁力线分布。图7为电机平均半径处等效展开为二维直线电机进行仿真得到的磁力线图。

图7 电机平均半径处磁力线分布

定子铁心是由一种各向同性的软磁复合材料(SMC)制成的。磁通在电机内部可沿不同方向通过定子。图7和图8分别显示为3种不同磁力线穿过翅片的仿真图与示意图。标记1处,由永磁体进入定子铁心的部分主磁通由于永磁体进入定子铁心的这段磁路磁阻较大,呈现一定的发散性;标记2处为齿间漏磁,磁力线直接由定子铁心穿过翅片直接进入相邻铁心;标记3处为极间漏磁,磁力线由永磁体N极出发穿过翅片进入相邻永磁体S极。

图8 穿过翅片的3种不同磁力线示意图

在3种不同磁通中,标记1磁通对涡流损耗起了主要作用,齿间漏磁与极间漏磁相对较少。由于一些磁通发散式地进入定子铁心,从而导致翅片端部处于较大磁场中,翅片轴向两端涡流损耗大,且集中在两端的某一侧,如图9所示。

图9 翅片处磁感应强度云图

3 翅片涡流损耗优化

3.1 定子齿形优化

伸出的定子铁心端部长度在一定程度上有聚磁作用,可以将由永磁体发出的磁力线通过铁心端部伸出部分再进入定子铁心,从而将各磁力线收拢,减小翅片端部磁场强度,增大与绕组匝链的磁通量,如图10所示。但是伸出部分过长可能会导致极间漏磁与齿间漏磁加剧,从而影响电机转矩输出。

图10 有无槽楔时磁力线分布

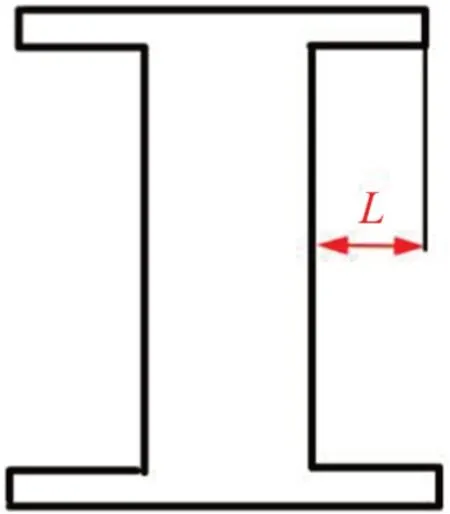

图11为定子齿形示意图,对端部伸出长度L进行优化分析。从图12可以看出,随着端部伸出长度增加,翅片涡流损耗呈现下降趋势,最低可降为852 W;但是,由于铁心端部伸出长度与电机漏磁有相关性,过长可能会导致电机齿间漏磁、齿顶漏磁加剧,过短则会减少与绕组匝链的磁通量,均会影响电机转矩输出;为了保证转矩输出尽可能大、翅片涡流损耗较小,综合考虑,铁心端部伸出长度选择5 mm,此时电机输出转矩最大,又保证了相对较小的涡流损耗(955 W)。

图11 定子铁心截面示意图

图12 电机输出转矩、翅片涡流损耗随槽楔伸出长度变化

3.2 电磁热耦合—优化翅片高度

3.2.1 电磁分析

翅片轴向端面越接近永磁体,该端面所处变化磁场幅值越大,产生涡流损耗越大。图13所示为翅片示意图,考虑实际情况,为了不影响翅片中水道的布置,将翅片的高度从39.6降到27.6 mm进行优化(可加工的最小高度)。

图13 翅片示意图

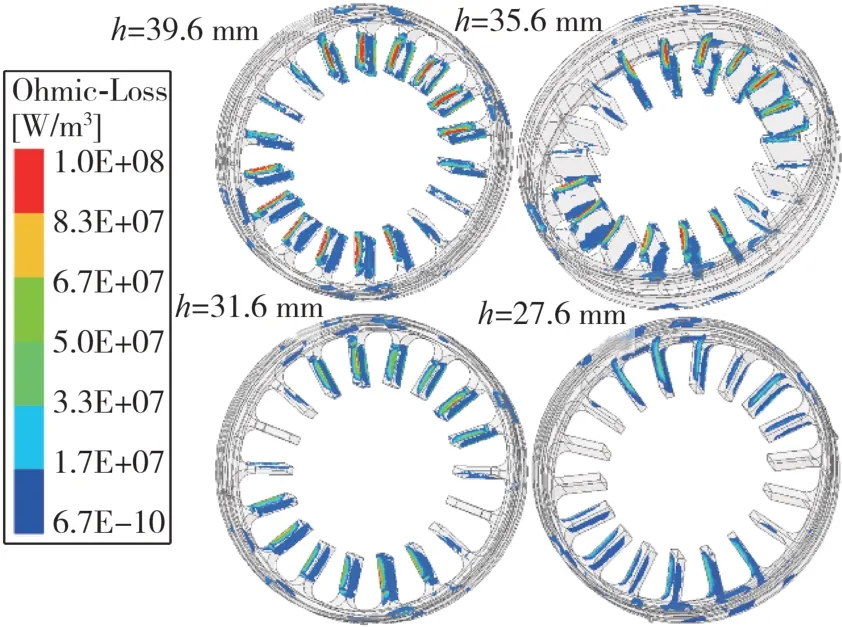

图14为不同高度下冷却壳体损耗分布图。翅片高度与损耗之间的关系如图15所示。可以得出,涡流损耗随翅片高度呈指数增长,当翅片高度降至27.6 mm时,损耗仅为330 W,是原始损耗的29.9%。

图14 翅片不同轴向高度下对应的涡流损耗云图

图15 翅片轴向切除高度与涡流损耗的关系

3.2.2 磁热耦合

降低翅片的高度可以提高电机的效率,但同时也减小了绕组与翅片之间的散热面积,限制了电机的输出功率。除翅片外,电机的主要热源来自定子铁心和绕组,翅片对电机的散热起着重要的作用。为了降低电机内部温度,提高电机的输出功率,必须综合考虑电磁场与温度场,优化翅片的高度。

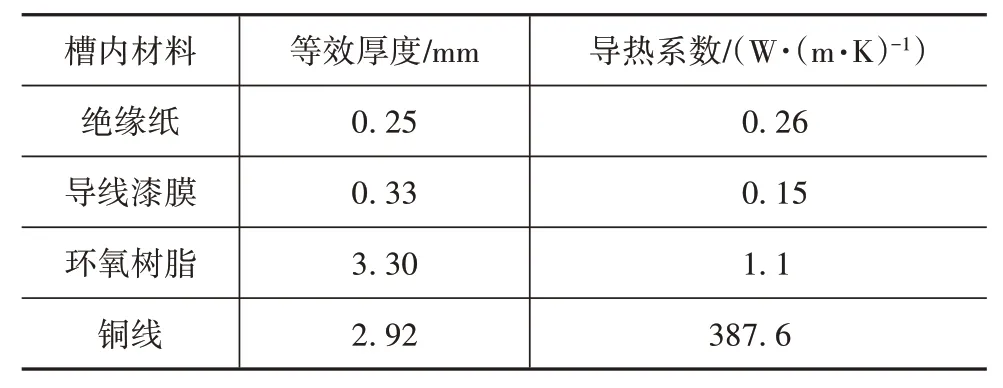

本文对电机进行流体和热分析。由于定子槽内包括铜线、槽绝缘、导线漆膜、环氧树脂等,需要采用等效材料法进行建模。等效过程如图16所示,首先计算槽内各材料在同一截面所占面积,根据面积大小等效为等高不等宽的矩形;根据等效原理最终将不规则多种材料替换成一种材料。

图16 定子槽内结构等效步骤图

等效材料的导热系数、比热容和质量密度可通过以下公式计算。

式中:λi、δi、ci、ρi、Vi为槽内每种材料的导热系数、等效厚度、比热容、质量密度和体积。槽内材料等效厚度与导热系数见表3。槽内材料等效后,Fluent软件中电机模型的部件材料与导热系数在表4中列出。

表3 槽内材料等效厚度与导热系数

表4 CFD模拟中使用的材料与导热系数

设置电机仿真参数如下:

(1)保证电机其他参数不变,只改变翅片高度;

(2)进水温度为27°C,进水口流量为8 L/min;

(3)假设除翅片涡流损耗外,其他损耗不随翅片高度变化而变化,其值为4 000 r·min-1、120 A工况下Maxwell软件仿真得到(不考虑空气摩擦损失和其他额外损失),见表5。

表5 4 000 r·min-1、120 A工况下电机其他损耗

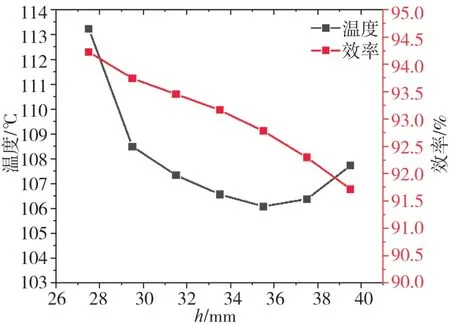

翅片不同高度时定子温度分布如图17所示,定子最高温度、效率与翅片长度的关系如图18所示。结果表明,随着翅片高度增加,翅片的涡流损耗增大,电机效率降低;同时,翅片与绕组之间的接触面积也相应减小,电机最高温度呈现先降低再升高。优化前,翅片高度为39.6 mm,此时定子最高温度为107.5°C;翅片高度降至33.6 mm时,温度为106.1°C,虽然比最低温度高出0.3 °C,但是损耗却降低了110 W,效率得到了较大的提升,因此以h=33.6 mm为优化后高度,此时电机最高温度为106.1°C,翅片涡流损耗为573 W,电机效率为93.2%。需要指出的是,从图中可以看出,翅片高度减小过多,可能会对电机散热产生严重影响。

图17 不同翅片高度下电机定子温度场对比

图18 翅片不同切除高度与定子最高温度、效率的关系

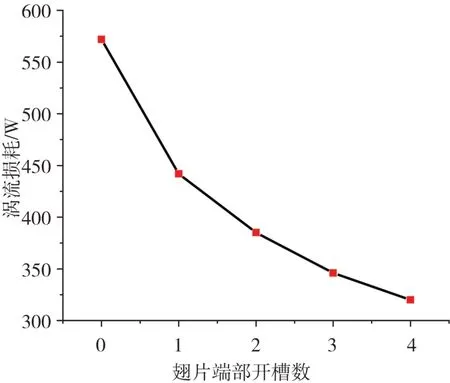

3.3 涡流损耗优化—翅片开槽

从磁热耦合优化后的结果看,翅片涡流损耗在电机总损耗中仍然占据着较大的比重,还需要进一步对其进行优化。为了尽可能不改变翅片散热面积,通过增大电涡流环路电阻来降低涡流损耗。图19所示的是通过分段来降低涡流损耗的原理图,计算公式如式(5)所示。

图19 未开槽与开一个槽等效电阻

利用该原理在翅片两端开槽。当然开槽越深对减损越有利,由于翅片内布有水道,为了保证一定的结构强度和加工时出现的误差,槽底需离水道至少2 mm,故设开槽深度为5 mm。涡流损耗随开槽数目变化曲线如图20所示。

图20 翅片涡流损耗随开槽数变化

从图中可以看出,翅片开槽对降低涡流损耗有显著效果,开1个槽相较于不开槽降损效果最为明显,而随着开槽数变多,虽然涡流损耗也有所降低,但是降损效果越来越不明显。开槽数量增加对降损意义不大,反而会增加加工难度,另外开槽过多,减少的散热面积也变得不可忽略,所以开3、4个槽较好。该电机翅片最终以3槽进行设计,涡流损耗降至362 W。

通过以上3种角度优化,电机冷却结构的涡流损耗从1 105降至362 W,为原来的32.7%,提高了电机的工作效率,同时也保证了较好地散热性能。

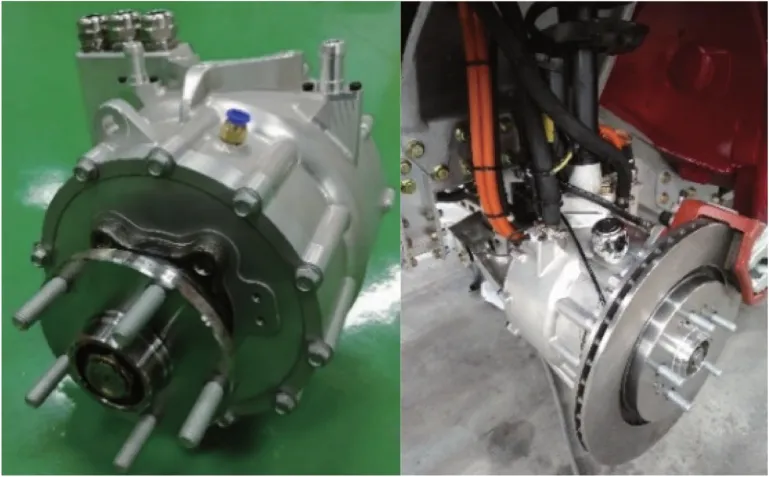

4 样机测试

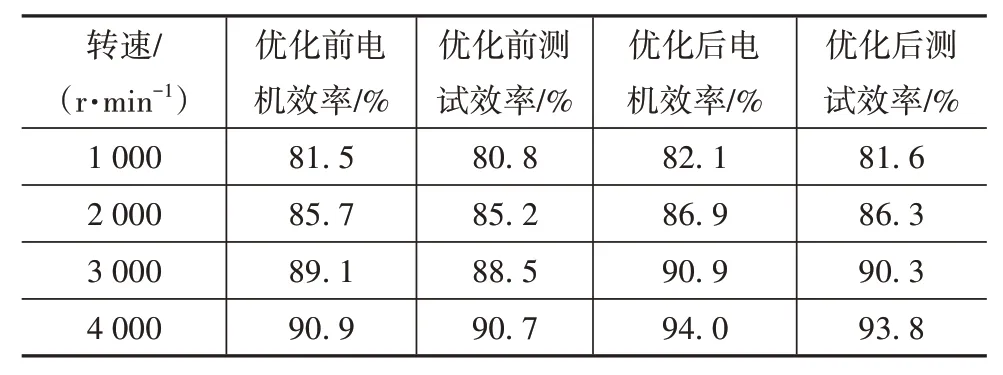

为验证改进方法的合理性,对优化后的轮毂电机进行测试,如图21和图22所示。测试时,冷却水为清水加防冻剂,进水口温度为25°C。保证电机转矩为60 N·m不变,采用id=0控制,对比优化前后电机转速由500~4 000 r/min(未经过减速器)时的效率变化,见表6。

图21 优化前后电机实物图

图22 轮毂电机测试图

从表6可以得出,当翅片未优化时,电机效率比优化后低,且随着转速增大,两者差距也越来越大,这是由于未优化的翅片随着转速增大,涡流损耗呈二次方急剧升高。优化后的电机效率有较大提高,测试结果与分析结果有较好的对应。

表6 轮毂电机优化前后的效率

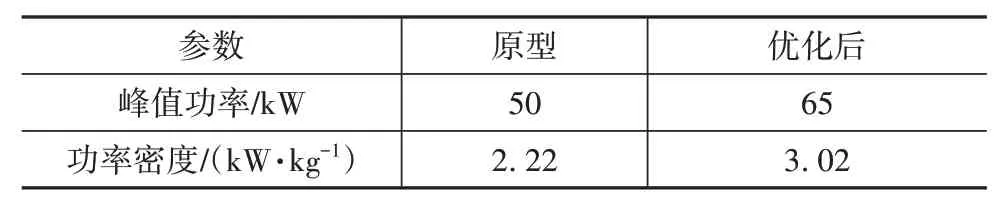

YASA电机优化前后峰值功率与功率密度的变化情况如表7所示,优化前的冷却水套,由于涡流损耗随转矩、转速增大而急剧增大,温升严重影响了电机功率输出。优化后电机温度降低,从而可以加载更高的电流,因此电机可以输出更高的功率。

表7 轮毂电机优化前后峰值功率与功率密度

5 结论

本文中介绍了一种用于YASA电机的直接冷却系统,分析了冷却系统产生涡流损耗的原因,通过优化槽楔长度以降低翅片端部位置处的磁场强度;通过磁热耦合优化翅片高度,在保证电机良好散热前提下降低翅片涡流损耗;以及在翅片端部开槽,用来增大等效电阻,进而降低损耗。实验表明,优化后的电机效率有较大程度的提升,且随着转速的增加,优化效果更加明显。