矿物掺合料对自流平磷酸钾镁水泥砂浆性能的影响

汤云杰,单春明,顾华健,杨建明,吴发红

(1.安徽理工大学 土木建筑学院,安徽 淮南 232000;2.盐城幼儿师范高等专科学校 建筑工程学院,江苏 盐城 224000;3.盐城工学院 土木工程学院,江苏 盐城 224000)

1 前 言

磷酸镁水泥(magnesium phosphate cement,MPC)是一种集水泥、陶瓷和耐火材料的优点于一身的新型胶凝材料,具有耐磨、防火、抗冻、抗盐冻剥蚀等诸多优点。与传统的硅酸盐水泥相比具有早期强度发展速度快,环境温度适应性强,在低温甚至负温下凝结硬化而不出现强度劣化甚至无法水化凝结的现象,硬化过程体积变形远小于普通硅酸盐水泥混凝土[1-2]。并且MPC砂浆与硅酸盐水泥的弹性模量和热膨胀系数接近,与硅酸盐水泥混凝土粘结强度高,是一种理想的混凝土结构修补材料。在国内早期的研究中,还未发明出高效的缓凝剂,导致MPC浆体水化和凝结速度过快,阻碍了MPC基材料的应用。前期研究中开发出一种针对磷酸钾镁(potassium magnesium phosphate cement, MKPC)的复合缓凝剂[3],可在10 min至6 h内自由调控凝结时间,为MPC基材料投入实际应用奠定了基础。国内外主要将MPC应用于生态建筑材料[4]、路面和建筑结构的修补[5]和固化封存放射性或有毒有害物质[6-7]。据报道,国内也有学者研究将其应用于钢材和钢结构的防火[8]、防腐[9]等方面,取得了显著成效,展示了MPC基材料的广阔前景。另外,在全国推广装配式建筑的背景下,将MPC基材料作为钢筋混凝土预制构件接缝材料也具有明显的经济和环保效益[10]。

一般而言,砂浆及混凝土的工作性主要包括流动性、粘聚性和保水性,其中流动性对拌合物的均匀性和成型难度有重要影响,继而影响硬化体的强度和耐久性,在实际施工中也对劳动强度和施工效率起决定性作用。与传统硅酸盐水泥不同的是,MPC有水化速率过快会出现假凝的现象,即静置3 min左右会丧失可塑性,重新搅拌1~2 min又会恢复成流动状态,传统的施工工艺如搅拌完成后运输到施工现场人工浇筑成型或涂抹在有防腐或防火要求的基材表面的施工方法显然很难满足材料的施工要求。为此,研究大流动性的MPC基材料,使其具有可泵送性能和喷涂性能是解决施工效率问题最直接有效的方法。汪宏涛[11]发现流动度对MPC的原料粒度及胶砂比和水胶比有很高的敏感性,掺入适量粉煤灰可以发挥其良好的减水增塑作用,由于粉煤灰的形态效应、活性效应和微集料效应对增加流动性效果显著。市面上适用于普通硅酸盐水泥的各种减水剂对MPC的作用不明显,对此汪宏涛等[12]利用表面活性剂、增强剂、缓凝剂等几种组份配制出一种复合减水剂,能在显著提高MPC砂浆的流动性的同时增加强度,但未公开其具体组分及配比;并提出了MPC单位体积的用水量的提高是硬化浆体体积变形增大最为主要的因素。在不使用减水剂的前提下,普通硅酸盐水泥可以通过适当增加水胶比,牺牲强度的方式提高其流动性能。而MPC硬化是由氧化镁表面磷酸盐水化产物晶体间相互搭接形成强度,水胶比过大后导致氧化镁颗粒间间距过大,晶体在水化初期不能有效地搭接牢固,后期生成的大量密度小于氧化镁的水化产物产生的膨胀力大于水化初期晶体搭接形成的搭接强度就会出现试件膨胀开裂。通过前期大量试验,水胶比超过0.16后会导致试件膨胀开裂。杨建明等[13]设计并发明了一种可以测量MPC浆体变形速率和最终变形能力的装置研究了搅拌制度、镁磷比和缓凝剂掺量对MPC浆体流动性能的影响。目前还未有学者系统地研究自流平MKPC砂浆的各项性能,在现有的研究报道中,MKPC流动度的提高通常是以增大水胶比牺牲其硬化体强度和体积稳定性为代价的。为此,本研究拟配制自流平MKPC砂浆并添加矿物掺合料进行改性,通过相关理化性能试验、水化热测试和微观分析,研究粉煤灰、偏高岭土和硅灰掺合料对MKPC砂浆的流动性能、抗压强度、粘结抗折强度、体积变形、水化温度和水稳定性的影响,并分析其作用机理。

2 实验材料与方法

2.1 原材料

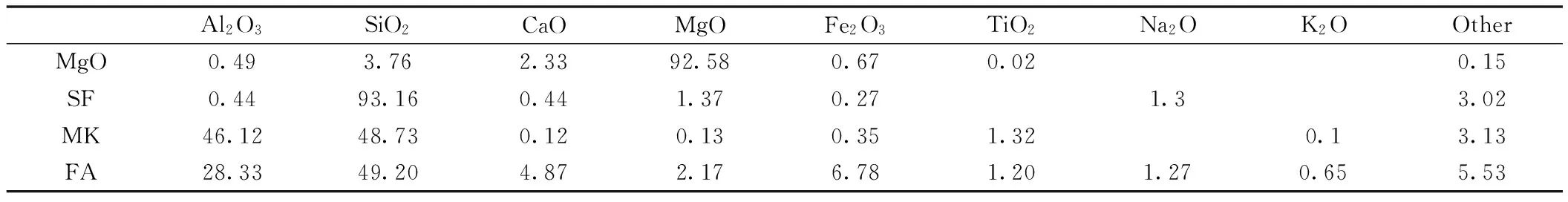

实验制备的MKPC砂浆由1700 ℃下煅烧的死烧氧化镁粉(MgO)、磷酸二氢钾(KH2PO4,代号KDP)、矿物掺合料、复合缓凝剂、普通河砂和水组成。其中:MgO粉平均粒度为60.06 μm,密度为3.11 g/cm3,比表面积为216 m2/kg;十二水合磷酸二氢钾由某公司生产,平均粒度为290 μm,有效成分大于98%;复合缓凝剂(代号CR)由工业级硼酸钠(Na2B4O7·10H2O)、十二水合磷酸氢二钠(Na2HPO4·12H2O)和某种无机氯盐按质量比1∶2∶1的比例配制而成;外加剂为硅酸钠(Na2SiO3溶液,波美度为44%~46%,代号WG);矿物掺合料包括粉煤灰(代号FA,平均粒径为45.12 μm)、硅灰(代号SF,粒径约0.01~0.5 μm)和偏高岭土(代号MK,平均粒径约为10 μm);细骨料为普通河砂筛去2.36 mm以上的中砂,细度模数2.2。各种矿物粉末的X射线荧光光谱(XRF)分析见表1。

表1 原材料的氧化物组成

2.2 试件制备与养护

本研究共试验了4种MKPC砂浆配合比(M0~M1),MKPC浆体的酸碱组分比例m(KDP)∶m(M)=2∶3,为保证砂粒间有足够的浆体厚度和成型时间,经探索性试验确定胶砂比取1∶0.75,复合缓凝剂掺量CR/M取0.14;添加MgO质量2%的水玻璃可提高水胶比至0.18而不出现开裂的现象,浆体可达到自流平状态。具体配合比和浆体流动度见表2。

表2 磷酸钾镁水泥砂浆配合比和流动度

试件尺寸分两种,一种是40 mm×40 mm×160 mm的棱柱体,主要用于测试抗压和粘结抗折强度;另一种是25 mm×25 mm×280 mm的棱柱体,主要用于测试MKPC砂浆硬化体的干缩变形。

采用JJ-5型水泥胶砂搅拌机拌合,KDP、CR、水和水玻璃一次性加入搅拌锅中慢搅1.5 min,使其充分溶解,然后加入MgO和矿物掺合料,快搅2 min,最后加入河砂快搅1.5 min。将成型好的试件振捣密实后用刮刀抹平,表面采用保鲜膜覆盖以防止水分蒸发,5 h后拆模。

拆模后的试件放入(20±2)℃,湿度60%±5%的养护室中自然养护,水养护的试件为自然养护24 h的试件浸入(20±2)℃水中,为保证中性水侵蚀环境,每隔3 d换一次水。

2.3 试验方法

参照标准GB/T 2419-2005,采用水泥胶砂流动度测试仪测定MKPC浆体流动度;强度测定参照标准GB/T 17671-1999,采用YZH-300.10型恒加载水泥抗折抗压试验机加载;粘结抗折强度的测试采用M32.5的普通硅酸盐水泥砂浆的棱柱体试件,标准养护28 d后从中间切断,成型前浸水湿润试块用钢刷沿水平与垂直方向刷毛,清除浮灰并使其表面粗糙,放入试模中在另半边浇筑MKPC砂浆;试件干缩变形的指标用干缩率表示,参照标准JC/T 603-2004执行;因MKPC浆体存在初凝后继续搅拌即可恢复可塑状态的假凝现象,浆体凝结时间用水化放热温度来表征,当体系温度不再升高时,即为终凝,在25 ℃室温下完成砂浆的成型,取100 g浆体倒入取样杯中,然后置于绝热容器中,在浆体中心部位插入热电偶,水化温度采用自动温度记录仪读取。

微观分析中自然养护所采用的样品均取自棱柱形试件的中心部位,水养护试件的样品取表自皮处,用无水乙醇浸泡终止其水化。测试前将样品置于40 ℃的真空干燥箱中烘干至恒重。采用D/max-RB型X射线衍射仪(XRD)表征样品的晶体结构;采用Nova Nano SEM450型扫描电子显微镜(SEM)观察样品的微观形态。采用Setaram Labsys Evo同步热分析仪(TG-DTG)对样品进行热重分析,N2气氛,从20 ℃升温至1000 ℃,升温速率为10 ℃/min。

3 结果与讨论

3.1 矿物掺合料对MKPC水泥砂浆流动性的影响

由表2可知,自流平MKPC砂浆的流动度与其掺入的掺合料比表面积成反比。这是由于粒径过小导致比表面积过大,吸附了大量自由水使浆体过于黏稠。在砂浆的流变体系中,可把细骨料视为悬浮于净浆中,细骨料表面均匀附着着一定厚度的净浆,当体系受外力作用时,净浆裹挟着骨料流动,骨料间的净浆起到一定的润滑作用,降低了砂粒间的摩阻力,当净浆粘度过低时砂浆便会出现离析现象,而净浆粘度过高则会限制体系的流动。

本试验所用的MKPC砂浆水胶较大却均未出现离析现象,这是因为水玻璃中的硅酸根离子、氢离子产生的氢键缔合作用[14]和净浆自身密度较大,对骨料有一定的悬浮作用。三种掺合料中掺入MK和FA对砂浆的流动性几乎无影响;虽然SF颗粒表面也较光滑,但由于其比表面积大,颗粒间的静电力和范德华力的作用导致浆体粘度过大,影响了流动性能。

3.2 矿物掺合料对MKPC水泥砂浆强度的影响

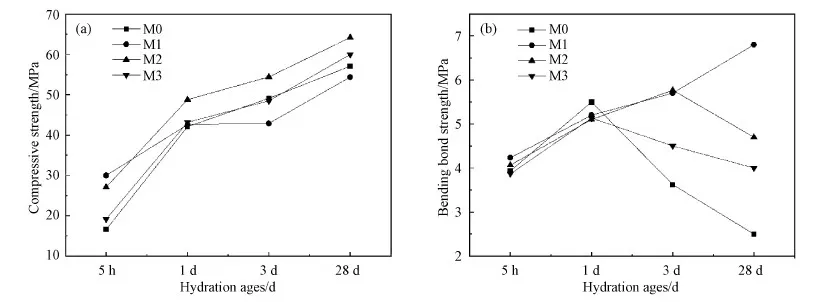

4种配合比MKPC砂浆在自然养护条件下各龄期的强度变化如图1所示。各配比均有较高的早期抗压强度,与空白组相比,掺入MK强度提升最为明显,掺SF虽早强最高但最终强度不及M0;粘结抗折强度方面,除掺SF的M1强度随养护龄期稳定增长外,其余配合比都存在倒缩现象,空白组最为严重。

图1 掺矿物掺合料的MKPC砂浆的抗压强度(a)和粘结抗折强度(b)

三种矿物掺合料对MKPC砂浆力学性能的提升主要起到掺合料中的活性成分参与水化反应的化学作用和细小颗粒填补于水化晶体间的微集料作用。三种掺合料的粒径均比MgO小,其不参与水化反应的颗粒填充在水化产物的晶体间,可显著提高硬化浆体的密实程度。其中SF的粒径最小,微集料效应对早期抗压强度的提升最为明显,但随着水化反应的进行,微集料作用逐渐减弱,且SF在酸环境下难以激发活性,导致最终强度过低。经高温煅烧的MK是一种高活性矿物掺合料,在酸性环境下Al2O3易与磷酸盐发生反应生成磷酸铝类凝胶填补孔隙,增加抗压强度。粘结抗折强度方面,MKPC与硅酸盐水泥的粘结力主要由为提高粘结强度用钢刷毛和两种材料微观晶体间相互搭接形成的机械咬合力以及MKPC水化体系中的磷酸盐与硅酸盐水泥中的Ca(OH)2反应生成磷酸钙类产物的化学粘合力两部分构成。硬化体发生干燥收缩在粘结界面上形成微应力导致粘结抗折强度倒缩,添加矿物掺合料后MKPC砂浆粘结性能有所改善,这是因为矿物掺合料的微集料作用改善了MKPC砂浆硬化体的孔结构,提高了硬化体的体积稳定性,粘结界面处的由于硬化体收缩产生的微应力减小;另一方面,高活性的矿物掺合料提前参与水化反应使水化体系温度升高,使MKPC浆体早期水化更加充分,减少了低结合水水化产物的数量,这都有助于提高MKPC硬化浆体的强度和体积稳定性。M1中存在未反应的SiO2与硅酸盐水泥粘结面存在的Ca(OH)2发生式(1)反应进一步增强了M1的粘结抗折强度。

Ca(OH)2+SiO2=CaSiO3

(1)

3.3 矿物掺合料对MKPC水泥砂浆体积变形的影响

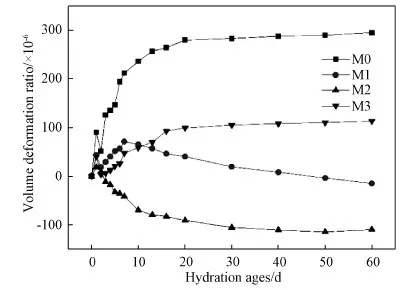

图2为自然养护下MKPC试件60 d内的体积变形。从图可见,掺入掺矿物掺合料后的MKPC硬化浆体的干燥收缩明显减少,M2甚至出现了膨胀的现象,其中,掺SF的浆体体积稳定性最佳。

图2 掺矿物掺合料的MKPC硬化体体积变形

MKPC硬化浆体的体积变形主要是由毛细水和起溶解和扩散水泥颗粒作用的物理-化学结合水的蒸发引起的,后者主要包括吸附水和层间水[15]。主要水化产物MgKPO4·6H2O(MKP)密度低于MgO粉。因此,体积变形会随水化进程而增大。掺矿物掺合料使水化反应更加充分,从而加强了这一效果,试件体积膨胀可以细化MKPC硬化体的孔隙结构,使水化产物晶体MKP更加致密。一方面,硬化体毛细管壁失水后产生的拉应力可以得到补偿;另一方面,采用平均粒径比MgO更小的矿物掺合料填充于水化产物与过量的MgO颗粒间,形成密实级配,在这两方面的协同作用下,硬化浆体会产生微膨胀[16]。不参与水化反应的SF以微集料的形式填充于水化产物间,抵御毛细孔失水后产生的拉应力;MK与FA可以发生二次水化反应,FA的解絮作用可以提高MgO颗粒在水化体系中的分散性进一步增加酸碱组分的接触面积,提高反应程度,抵消硬化后的干缩变形。结合表1可知,MK中含有大量的Al2O3与磷酸盐反应生成密度低于MgO的AlPO4·2H2O使M2出现了膨胀,故28 d粘结抗折强度出现倒缩现象。而装配式建筑节点和拼缝的灌浆料正是需要微膨胀来抵御装配式结构施工支撑卸载后的微变形,且传统早强水泥基材料硬化后会出现收缩,不仅会降低粘结界面的粘结性能,且收缩后出现的微裂缝影响节点的耐水性能,导致出现节点钢筋锈蚀,建筑渗水等一系列问题,使结构可靠度降低。如图2所示掺入MK的MKPC砂浆水化30~60 d膨胀率一直稳定,直至后期60 d未产生体积变形。掺入MK的MKPC砂浆体积膨胀率保持在0.01%,是装配式结构节点和拼缝部位注浆的理想材料。

3.4 矿物掺合料对MKPC水泥砂浆水化温度的影响

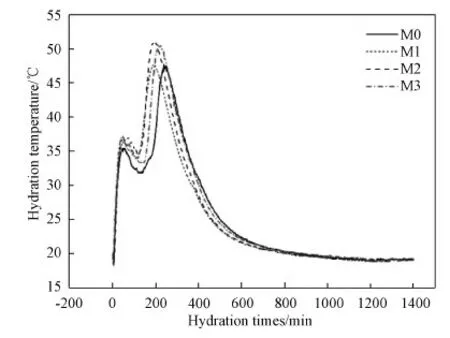

图3为不同矿物掺合料的MKPC砂浆水化放热温度曲线。从图可见,掺入矿物掺合料的MKPC砂浆水化热曲线趋势均存在两个放热峰和一个60 min左右的潜伏期,其中第一个峰是由于MgO颗粒在酸性条件下溶解产生镁离子放热所形成的。第二个峰值是由镁离子和磷酸根离子间酸碱中和反应引起的。但峰的出现时间和体系所能达到的峰值略有差异。

图3 掺矿物掺合料的MKPC砂浆水化温度

浆体的水化温度曲线可以反映水化反应的速度快慢。矿物掺合料粒度小比表面积大需水量较多,加水拌合后需要更多水分润湿,使溶液浓度增大,加快了镁离子溶出速率,故第一个峰值与空白组M0相比均有提高。镁离子浓度增大,体系温度升高进一步削弱了缓凝剂的作用效果使潜伏期时间缩短,第二个放热峰提前。经高温煅烧过的MK有着较高的火山灰活性,其中的SiO2和Al2O3提前于磷酸盐反应,释放的热量增大了MKPC酸碱组分的溶解度,使酸碱中和反应更加剧烈,正如图中曲线所示,掺入MK的水化体系所能达到的温度最高。

3.5 微观分析

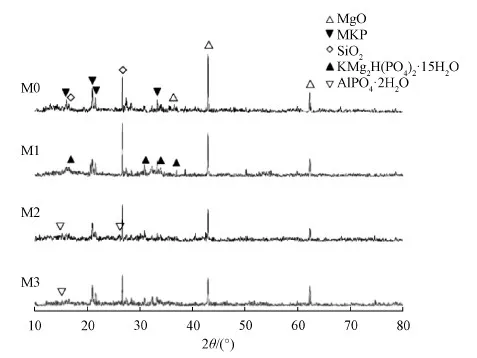

3.5.1XRD分析 由图4XRD图谱可知,4种配比的主要特征峰为水化产物MKP即KMgPO4·6H2O和未水化的MgO。其中M0的MgO衍射峰强度较高,一方面是因为矿物掺合料为内掺,空白组的MgO含量最多,另一方面矿物掺合料可使MKPC浆体水化反应更加充分,空白组M0中无新的物相出现;M1中有新物相高水化磷酸盐Mg2H(PO4)2·15H2O,该物质为浆体水化反应过程的中间产物,可发生式(2)反应生成MKP,M1的水化不完全可能是后期强度偏低的原因之一;MK和FA中含有大量活性较高的SiO2和Al2O3,其中SiO2在酸性体系中难以激发其活性,Al2O3可与磷酸盐发生反应生成AlPO4·2H2O,但掺量较少故衍射峰强度偏低。

图4 掺矿物掺合料的MKPC浆体的XRD图谱

Mg2KH(PO4)2·15H2O+K++OH+→2MgKPO4·6H2O+4H2O

(2)

3.5.2热重分析 由图5自然养护28 d的MKPC浆体的TG曲线可知,4种配比的曲线趋势基本相同,样品在105 ℃左右出现较大的质量损失,这是由于水化产物MKP晶体发生式(3)反应脱去结晶水导致的;自然养护的样品在800 ℃左右出现的质量损失是由水化过程中生成的少量无水磷酸氢盐热分解导致的。图中显示质量损失空白样(25.4%)>SF(25%)>FA(24.5%)>MK(23.5%),这是因为矿物掺和料均为内掺,空白样的MgO含量最多,所以生成的MKP最多,SF不参与水化反应不会消耗体系中的磷酸盐组分,而FA、MK都含有Al2O3与磷酸盐组分反应使MKP生成量减少。三种矿物掺合料掺入后MKP生成量与图1中28 d抗压强度并没有相关性,充分说明了矿物掺合料的化学活性和微集料效应对强度发展有较大贡献,且化学活性占主导作用。

图5 掺矿物掺合料的MKPC浆体的TG曲线

MgKPO4·6H2O→MgKPO4+6H2O↑

(3)

3.5.3SEM观察 图6为分别采用自然养护和水养护28 d硬化体的SEM图片(左侧图为自然养护试件,右侧图为水养护试件)。从图可见,空白组在自然养护下MKP为纤细柱状晶体,晶体间相互搭接形成网架状结构,晶体间包裹着云状凝胶,该凝胶可能是因为水玻璃的加入生成了水合硅酸镁,由于含量较小且凝胶在XRD图谱中只能出现宽而低的峰,所以未能在图4中有所表现。由于矿物掺合料的作用,MKPC硬化体的断面形貌有所改变。SF的粒径约为0.01~0.5 μm,且SF不参与水化反应能有效填补晶体间的空隙,使结构更为致密,有效抵抗了干缩变形引起的收缩应力;掺MK后,水化产物为尺寸较大的块状晶体中夹杂着少量的柱状晶体,晶体间堆积致密,无明显过渡界面;掺FA后水化产物完全为块状(图6(g)~(h)),与空白样M0完全不同,水化产物将粉煤灰微球紧密包裹,晶体间无明显空隙。水养护下,晶体结构疏松多孔,晶体尺寸较为粗大,掺MK和FA的硬化体存在大量不规则的微裂缝,导致强度下降。

图6 掺矿物掺合料的MKPC浆体的微观形貌图片 (a)自然养护M0试样;(b)水养护M0试样;(c)自然养护M1试样;(d)水养护M1试样;(e)自然养护M2试样;(f)水养护M2试样;(g)自然养护M3试样;(h)水养护M3试样

4 结 论

1.矿物掺合料的比表面积、微观形貌和化学活性对MKPC砂浆的流动性影响较大。SF因比表面积大,需水量最高,造成流动度损失;有球形颗粒的FA具有“滚珠轴承”作用,对MKPC砂浆的流动性影响较小;掺MK的砂浆流动性比空白组M0更高,这是因为偏高岭土中高活性的Al2O3率先与磷酸盐反应生成的凝胶状物质可起到润滑浆体的作用。

2.矿物掺合料可显著提高MKPC砂浆的各项性能,可使早期水化反应更加充分,从而提高MKPC砂浆的早期强度。粒度最小的SF使硬化浆体微观孔结构更加致密,限制了硬化体的干缩变形,改善了砂浆粘结抗折强度倒缩的现象,28 d内粘结抗折强度稳步增长;活性最高的MK可与磷酸盐反应提高酸碱组分的反应程度,对MKPC水泥的抗压强度的提高最为有利,虽然后期的微膨胀导致粘结抗折强度下降,但其后期体积膨胀率稳定在0.01%,所以是一种理想的装配式结构节点和拼缝部位灌浆料。但是其力学性能和抗振性能仍需继续深入研究。

3.通过XRD和热重分析表明矿物掺合料中的活性成分Al2O3参与水化反应生成AlPO4·2H2O,虽然占用了少量磷酸盐组分使水化产物生MKP成量减少,但并未降低其强度,所以可通过掺入含有大量高活性Al2O3的偏高岭土调解MKPC砂浆的体积变形。

4.矿物掺合料可以改变水化产物的微观形貌,其中MK与FA可与KDP发生二次水化反应生成新的水化产物堵塞孔隙,矿物掺合料的微集料作用填补了水化产物MKP晶体间的空隙,使硬化体更加致密,孔隙结构更加完善。