3D-Cf/Al复合材料的微观组织与剪切性能

冯景鹏,余 欢,徐志锋,蔡长春,王振军,帅 亮,单嘉立

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,江西 南昌 330063)

1 前 言

三维连续增强金属基复合材料不仅具有比强度和比模量高及耐磨性好等优异性能,还具有复杂异形件容易一次编织成型特点,已实际应用于航空航天、武器装备等领域[1-2]。典型的金属基复合材料构件有导弹、飞机起落架、电子设备承放支架、直升机旋翼系统及其连接件等产品[3],但相较于三维编织树脂基和陶瓷基复合材料在飞行器上的应用因缺少与其相关力学性能的研究制约了其工程应用。

目前,针对三维连续增强复合材料力学性能的研究主要集中在树脂基和陶瓷基复合材料,如高雄[4]研究了三维机织树脂基复合材料在不同方向上的拉伸、压缩、弯曲、剪切性能;冯古雨等[5]通过有限元法研究了浅交弯联树脂基复合材料经/纬向剪切性能;王海楼等[6]通过实验法和有限元法研究了三维编织树脂基复合材料低温场中横向压缩性质;陈波等[7]研究了三维编织C/C复合材料室温、高温下纵向拉伸性能以及高温下的疲劳性能。CHEN等[8]研究了三维针刺C/C-SiC复合材料高温拉伸力学行为;DING等[9]研究了高温下3D-Cf/SiBCN复合材料的力学性能和微观结构演变;谭僖等[10]研究了不同纤维预制体结构对陶瓷基复合材料拉伸、压缩、弯曲性能的影响;现有关于三维连续增强金属基复合材料相关的力学性能研究较少,周珍珍等[11]与胡银生等[12]研究了3D-Cf/Al复合材料室温拉伸、弯曲性能;姜小坤等[13-14]研究了退火及深冷处理对2.5D-Cf/Al复合材料残余应力及力学性能的影响以及深冷处理时间对3D-Cf/Al复合材料力学性能的影响;但这些复合材料的力学性能研究大都是在负温度场或室温条件下进行。随着复合材料成型工艺进一步完善及制造成本大幅下降,许多航空结构件如压气机冷端部件等需要在350~400 ℃环境下工作,剪切性能作为复合材料实际工程应用中一项常见性能指标,研究其不同温度下的剪切性能对推动三维连续增强金属基复合材料运用于广泛工程领域具有深远意义。

本研究采用真空压力浸渗法制备两种结构3D-Cf/Al复合材料。研究了微观组织以及不同温度下的剪切性能并分析了两种复合材料剪切行为失效机制。

2 实 验

2.1 材料

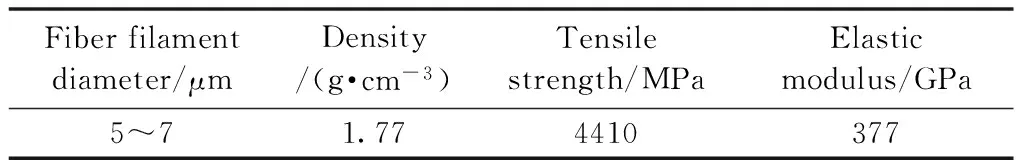

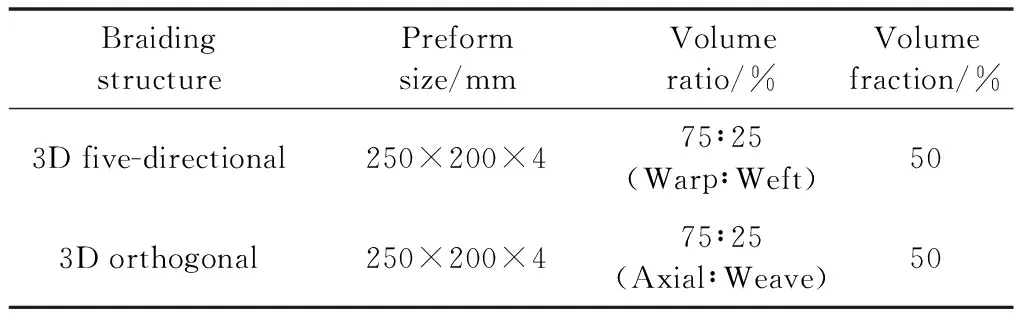

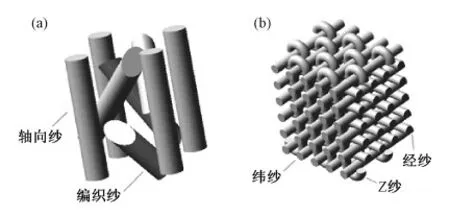

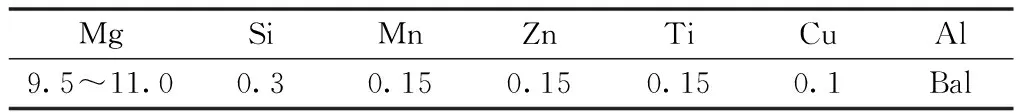

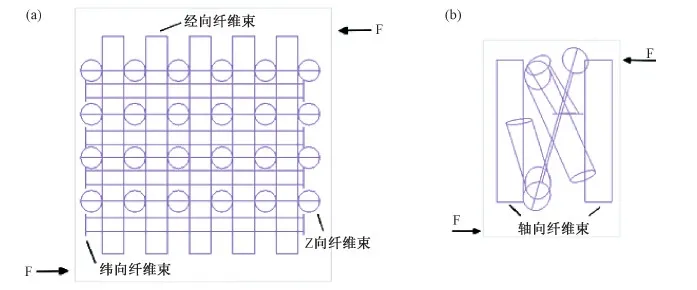

选用M40J纤维通过纺织工艺织成三维五向和三维正交两种结构预制体。M40J纤维性能参数见表1,两种预制体编织参数见表2,三维五向细观结构中其编织纱空间共有四种倾斜方向,编织纱与轴向纱呈一定角度配置,轴向为复合材料的主要受力方向;三维正交细观结构中其面内经向纱、纬向纱和Z向纱相互垂直交织形成三维整体结构,经向为复合材料的主要受力方向。三维五向、三维正交细观结构示意图见图1,基体Al-Mg系ZL301合金的化学成分见表3。

表1 M40J纤维性能参数

表2 两种预制体编织工艺参数

图1 细观结构示意图 (a)三维五向;(b)三维正交

表3 Al-Mg系ZL301合金化学成分/wt%

2.2 方法

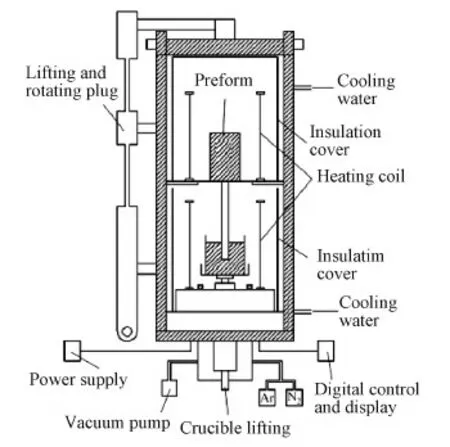

分别用石墨板将三维五向和三维正交结构预制体(尺寸如表2所示)上下表面固定,将不锈钢模具用于封装固定的预制体,封装模具如图2所示,检查封装模具的气密性后将熔炼的铝合金进行除气除杂,采用真空压力浸渗法对封装的预制体进行浸渗实验,其工艺装置原理如图3所示[15]。浸渗实验工艺参数为:纤维预热温度为500~560 ℃、浸渗温度为700~750 ℃、浸渗压力为8~12 MPa、保压时间为15~20 min。

图2 封装模具

图3 真空压力浸渗装置示意图[15]

2.3 测试与表征

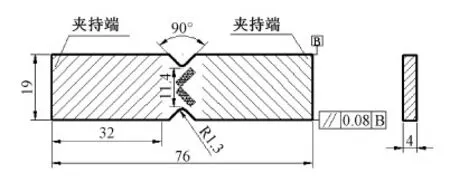

剪切试验采用ASTM D5379复合材料剪切性能试验方法进行测试,试样见图4,试样“V”型剪切工作段贴上两个应变片以采集试样剪切过程中的应变,两应变片呈90°。采用Instron5882电子万能材料试验机测试3D-Cf/Al复合材料在25、350及400 ℃的剪切性能,加载速率为0.2 mm/min。

图4 剪切试样

采用STP JA1003电子天平分别测得试样(两种复合材料各取10 mm×10 mm×4 mm规格5个试样)在空气和蒸馏水中的质量;采用阿基米德排水法原理测定试样的致密度;采用Quanta2000型扫描电子显微镜(SEM)观察试样横、纵截面的微观组织;采用Dino-Lite Premier Digital Microscope AM4113ZT(R4)型号显微镜观察剪切试样断口。

3 结果与分析

3.1 3D-Cf/Al复合材料的致密度与微观组织

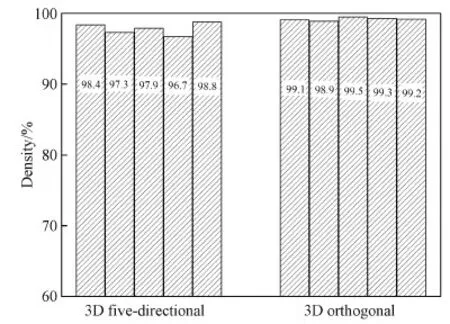

从图5可见,两种复合材料的致密度大小相差不大,三维五向与三维正交Cf/Al复合材料致密度分别为97.8%和99.2%,三维正交Cf/Al复合材料致密度略高于三维五向结构。主要由于熔融铝液浸渗方向平行于三维正交结构的经纱方向以及三维五向结构的轴向纱方向,浸渗三维五向预制体过程中熔融铝液受到来自4种空间倾斜编织纱方向的作用,而三维正交结构中只受到纬向纱和Z向纱的作用,三维五向预制体中铝液的浸渗通道较三维正交而言不顺畅,易造成缺陷影响其致密度,进而导致其致密度低于三维正交结构。

图5 3D-Cf/Al复合材料的致密度

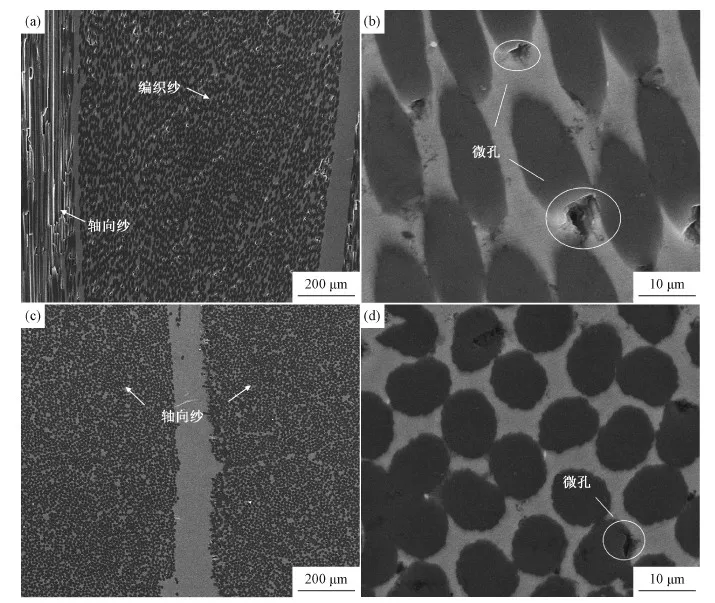

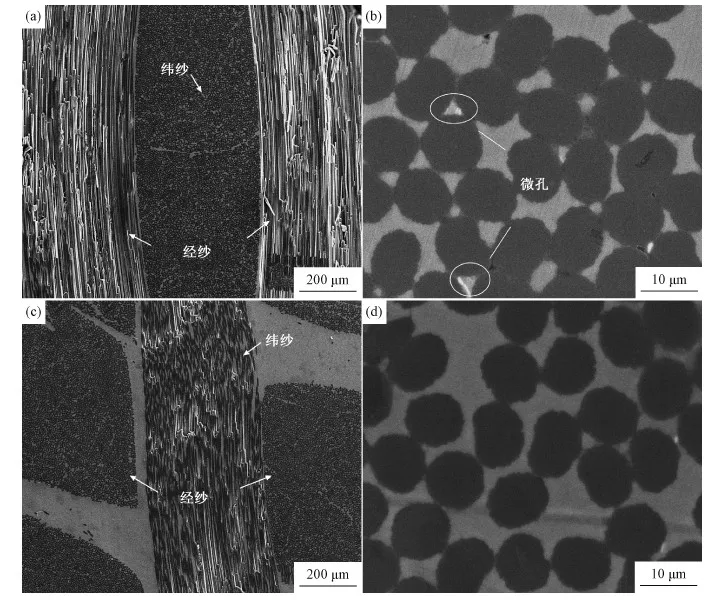

图6显示横截面的微观组织中纤维丝边缘与基体结合处存在少量微孔缺陷;纵截面的微观组织中纤维丝边缘与基体结合处也存在微孔缺陷,但相应的微孔缺陷较横截面要少。造成这微孔缺陷的原因一方面是由于制备复合材料抽真空过程中设备所能达到的真空度有限,导致少量的空气仍存留在封装预制体内,以及熔融铝液在浸渗预制体时由于少量空气的存在导致复合材料存在少量微孔缺陷;另一方面,复合材料高温浸渗程中,由于铝合金与碳纤维热膨胀系数不同。碳纤维的线膨胀系数为-1.2×10-6℃-1时,表现出热缩冷胀;铝合金的线膨胀系数为23.8×10-6℃-1,表现为热胀冷缩,纤维与基体合金结合处易产生微孔。

图6 三维五向Cf/Al复合材料微观组织 (a),(b)横截面;(c),(d)纵截面

图7显示横截面的微观组织在纤维丝偏聚区域存在少量微孔缺陷,而纵截面未发现明显缺陷。从图可见,二种复合材料微观组织中横截面(三维正交纬向与三维五向编织纱方向)的微孔缺陷多于纵截面(三维正交经向与三维五向轴向纱方向)。由于熔融铝液的浸渗方向平行于三维正交预制体的经向及三维五向预制体的轴向,熔融铝液经过一段时间的保压后浸渗,使其具有较大冲击力,由于三维正交预制体中纬向纤维束及三维五向预制体中编织纱纤维束垂直于浸渗方向,导致铝液对纬向、编织纱纤维束的冲击作用较经向、轴向纤维束更强,使得纬向、编织纱纤维束内的纤维丝偏聚现象较经向和轴向而言要严重;由于纤维丝偏聚区域空隙小,根据Yong-Kelvin方程[16],即等效毛细半径小,导致附加压差大[17],在浸渗压力一定条件下,熔融铝液渗入空隙小的区域比较困难[18],易造成微孔缺陷。此外,由于三维正交预制体中经向纤维束的体积分数高于纬向纤维束,三维五向预制体中轴向纤维束的纤维体积分数要高于编织纱纤维束,纤维体积分数越高说明纤维束内间隙相对较小,浸渗过程中铝液同样需要克服更大的附加阻力,所以横截面的微孔缺陷多于纵截面。

图7 三维正交Cf/Al复合材料微观组织 (a),(b)横截面;(c),(d)纵截面

三维正交较三维五向结构Cf/Al复合材料微观组织中的微孔缺陷少。这是因为三维五向预制体除轴向纱外还存在4种倾斜方向的编织纱,纤维束间的交织点较多,而三维正交其经向、纬向和Z向纤维束互相垂直交织,纤维束间的交织点数量少于三维五向结构,交织点处的空隙小,导致铝液不易渗入。此外,由于铝液在三维五向预制体中的浸渗通道相较于三维正交而言不通畅,所以三维正交较三维五向Cf/Al复合材料微观组织中的微孔缺陷要少。

3.2 3D-Cf/Al复合材料室温、高温剪切性能

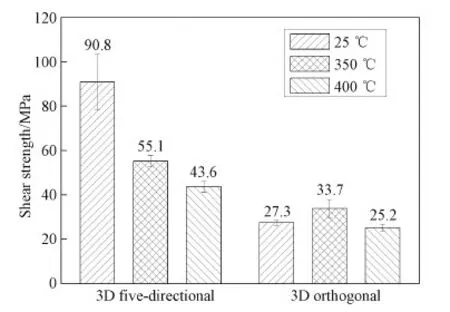

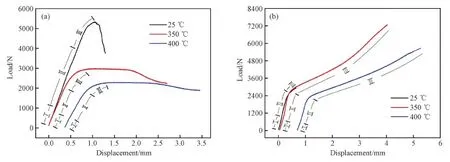

图8显示了三维五向Cf/Al复合材料350和400 ℃时的剪切强度比室温下复合材料剪切强度分别降低了39.3%和52.0%;三维正交Cf/Al复合材料350和400 ℃时的剪切强度比室温下复合材料的剪切强度分别提高了23.4%和降低了7.7%。可以看出,测试温度对3D-Cf/Al复合材料剪切性能存在很大影响,原因在于Al-Mg合金的熔点为660 ℃,其工作温度一般不超过200 ℃[19],350 和400 ℃测试温度较接近于Al-Mg系铸造铝合金的共晶温度(449 ℃),试验测试温度高会较大程度地加剧基体合金的软化。软化的基体合金难以快速地将剪切载荷传递给增强体纤维束,造成基体合金因承受不了较高的剪切载荷而损伤。此外,从图9可以发现,复合材料剪切测试过程可分为三个阶段,即铝合金承载阶段(Ⅰ)、纤维承载阶段(Ⅱ)、断裂失效阶段(Ⅲ),三维五向Cf/Al复合材料室温下曲线的线弹性阶段要长于350与400 ℃(图9(a)),主要由于高温加剧基体的软化,难以承受较高剪切载荷,使得高温时出现Ⅱ阶段要早。当达到纤维最大承载极限后,室温下的曲线进入Ⅲ阶段后出现快速卸载,而350和400 ℃下的曲线进入Ⅲ阶段后由于基体合金的软化使得基体和纤维界面结合状态仍能传递剪切载荷,从而使得高温时的曲线出现缓慢卸载;三维正交Cf/Al复合材料经向剪切室温时的Ⅰ、Ⅱ阶段线弹性特征较高温时明显(图9(b)),说明高温时基体与界面结合强度大小较室温而言不稳定,且高温时的Ⅱ阶段较室温出现要早,当达到纤维最大承载极限后,室温、350 和400 ℃下的曲线进入Ⅲ阶段后并未出现卸载现象,而是复合材料直接脆性失效。

图8 3D-Cf/Al复合材料剪切强度

图9 3D-Cf/Al复合材料的剪切载荷-位移曲线 (a)三维五向;(b)三维正交

对比发现,三维正交Cf/Al复合材料的剪切强度低于三维五向Cf/Al复合材料,特别是二者室温剪切强度相差较大。最主要的原因是由于二者预制体纤维在承受剪切载荷时所表现出承载性能不一致。从图10可以发现,三维正交Cf/Al复合材料剪切载荷垂直于经向、Z向纤维束,平行于纬向纤维束(图10(a)),由于经向纤维束为主要承载纤维,而Z向纤维束只是起固定经、纬向纤维束形态作用,使其成为三维整体织物结构,几乎不承载。纬向纤维束由于平行于剪切力方向,承载较小或几乎不承载。经向纤维束由于受到来自两个方向剪切力作用,会发生较为严重的屈曲变形,屈曲变形会使得经向纤维束承载性能降低。而三维五向Cf/Al复合材料中剪切载荷是垂直于轴向纤维束(图10(b)),轴向纤维束为主要承载纤维,与轴向纤维束呈现一定角度配置、且空间有4种倾斜方向的笔直编织纱纤维束对承受剪切载荷也发挥重要的承载作用,因而使得三维五向较三维正交结构Cf/Al复合材料的剪切强度要高。

图10 3D-Cf/Al复合材料剪切受力示意图 (a)三维正交;(b)三维五向

3.3 3D-Cf/Al复合材料剪切行为失效分析

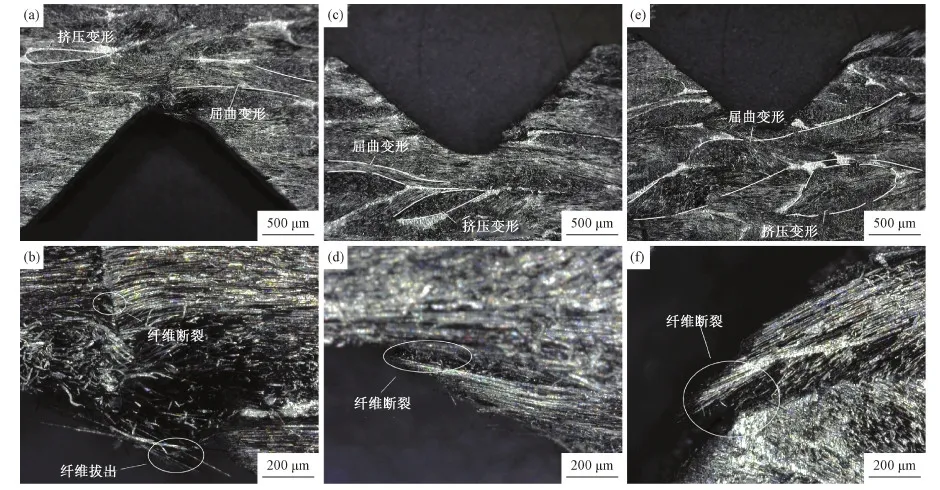

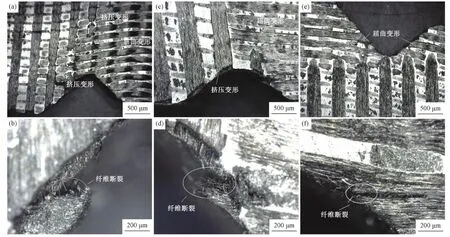

图11显示在剪切载荷不断作用下,复合材料“V”型口会产生应力集中,室温、350及400 ℃时的剪切破坏产生于“V”型口基体与增强体界面。裂纹沿与剪切载荷呈约45°破坏,裂纹穿过纤维束,在“V”型口应力集中处的纤维束在剪切力作用下被剪断,350及400 ℃时的剪切断口较室温长,室温时存在纤维拔出现象,而350和400 ℃时纤维拔出较少,复合材料表现为脆性失效[20]。随测试温度升高会加剧轴向纱纤维束屈曲变形以及编织纱纤维束挤压变形现象,这种现象同样在2.5D浅交直联Cf/Al复合材料在承受剪切载荷过程中有所出现[21],见图11。图12显示与三维五向Cf/Al复合材料一样,三维正交Cf/Al复合材料不同温度下剪切破坏亦产生于“V”型口铝合金与碳纤维界面损伤处,裂纹沿与剪切载荷方向呈约45°扩展,裂纹穿过纤维束,在“V”型口应力集中处的纤维束在剪切力作用下被剪断。随测试温度的升高加剧了经向纤维束屈曲变形程度,而纬向纤维束挤压变形现象不显著。这是因为基体合金软化程度随测试温度的升高而加剧,会降低其承载和传递载荷能力,轴向纱纤维束以及经向纤维束随测试温度升高所需承受的载荷越多,造成轴向、经向纱纤维束屈曲变形程度随测试温度升高加剧。编织纱纤维束在剪切力、轴向纱纤维束屈曲变形过程中产生的挤压力共同作用下使得挤压变形程度随测试温度升高而加剧,而纬向纤维束平行于所受剪切载荷方向,本身所受的剪切载荷很小或几乎不承载,此外由于纬向纤维束垂直交织在Z向纱纤维束内,导致Z向纤维束对抵抗纬向纤维束受力变形发挥较大作用,从而使得纬向纤维束随测试温度升高挤压变形现象不显著,很好地体现了三维正交活构预制体的整体性,两种复合材料剪切行为失效皆是由于纤维束的受力变形所致。

图11 三维五向Cf/Al复合材料剪切破损处断口 (a),(b)25 ℃;(c),(d)350 ℃;(e),(f)400 ℃

图12 三维正交Cf/Al复合材料剪切破损处断 (a),(b)25 ℃;(c),(d)350 ℃;(e),(f)400 ℃

4 结 论

三维五向和三维正交Cf/Al复合材料的致密度分别为97.8%和99.2%,两种复合材料的微观组织均存在少量微孔缺陷,且三维正交较三维五向结构Cf/Al复合材料的微孔缺陷要少。

三维五向Cf/Al复合材料25、350和400 ℃时剪切强度分别为90.8、55.1及43.6 MPa,350和400 ℃时比室温下复合材料的剪切强度分别降低了39.3%和52.0%。三维正交Cf/Al复合材料25、350和400 ℃时剪切强度分别为27.3、33.7以及25.2 MPa,350和400 ℃时比室温下复合材料的剪切强度提高了23.4%及降低了7.7%。

两种复合材料的剪切破坏产生于“V”型口铝合金与碳纤维界面损伤处,剪切断口呈近似45°破坏,纤维束的受力变形导致两种复合材料剪切行为失效。