纳米CaCO3对钙基地聚合物力学性能及微观结构的影响

马 彬,朱林伟,牛海华,黄启钦

(桂林电子科技大学 建筑与交通学院,广西 桂林 541004)

1 前 言

纳米材料具有显著的尺寸效应、表面效应、量子效应等特性,常被作为改性材料广泛应用于航空、机械、新材料等领域[1-3]。近年来,国内外学者尝试利用纳米CaCO3改性工程材料,并取得一系列的研究成果。王冲等[4]发现纳米CaCO3对水泥水化过程具有促进作用,能够提高产物中Ca(OH)2的含量,进而增强其力学性能。孟涛等[5]认为纳米CaCO3能促进水泥内部界面处的水化产物由平面状态分布向空间状态分布转变。MENG等[6]采用碳化过滤后的纳米CaCO3浆料改性粉煤灰混凝土,发现纳米CaCO3浆料可以促进粉煤灰的火山灰效应。纳米CaCO3改性水泥基材料[7-9]的研究表明,纳米CaCO3不仅可促进水泥水化,改善界面性能,还可提高材料的力学性能。目前,利用纳米CaCO3改性传统胶凝材料的研究已有不少且效果显著,但关于其改性地聚合物方面的研究相对较少。

地聚合物是一种新型绿色环保胶凝材料,具有快硬、低污染等性能,可广泛应用于冶金、建材和环保等领域[10]。相比水泥基材料,地聚合物制备过程减少了“两磨一烧”,过程简单且节能环保[11]。其中,钙基地聚合物是以富钙的硅铝酸盐为主要原料制备的一种地聚合物[12],在富钙前驱体条件下,钙离子对地聚合物的力学性能具有显著影响,且能够促进地聚合物凝胶的形成[13-14]。孔结构是地聚合物的重要微观组成部分,对材料性能具有显著的影响[15-16]。马骁等[17]运用灰色系统理论分析了孔隙结构、分形维数及孔径分布等因素对钙基地聚合物抗压强度的影响规律,并建立了28 d抗压强度预测模型。鉴于纳米CaCO3具有优良的填充作用且能改善孔结构,将其引入钙基地聚合物,探寻纳米CaCO3对其力学性能和微观结构的影响,使钙基地聚合物更快地由试验阶段过渡到实践应用,发挥其环保与高强的优点,具有重要的意义。

本研究将纳米CaCO3与钙基地聚合物相结合,通过分析纳米CaCO3的不同掺入方式和不同掺量对钙基地聚合物力学性能及微观结构的影响规律,以期制备出强度更高,性能更优的钙基地聚合物。

2 试验材料与方法

2.1 原材料

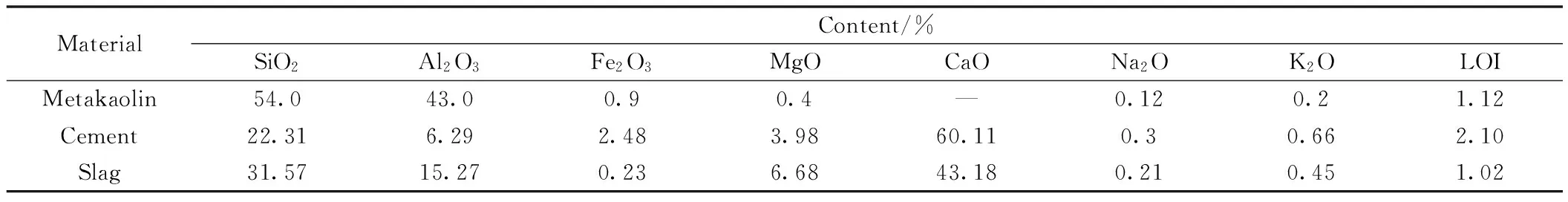

试验用偏高岭土,水泥,矿渣,纳米CaCO3(平均粒径10~100 nm,纯度≥98%)及纯度98%的NaOH颗粒均来自有关企业或采购。以上原材料的化学组成见表1,2。

表1 钙基地聚合物原材料化学组成

表2 水玻璃化学组成

2.2 试验方法

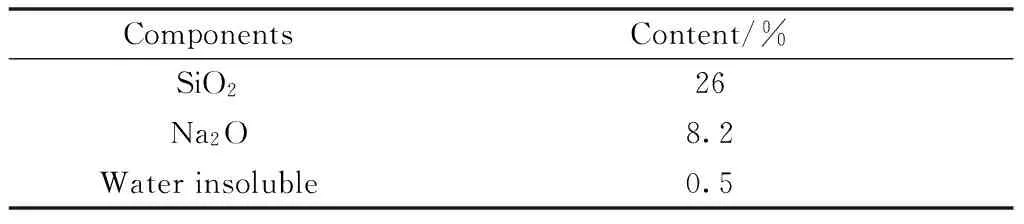

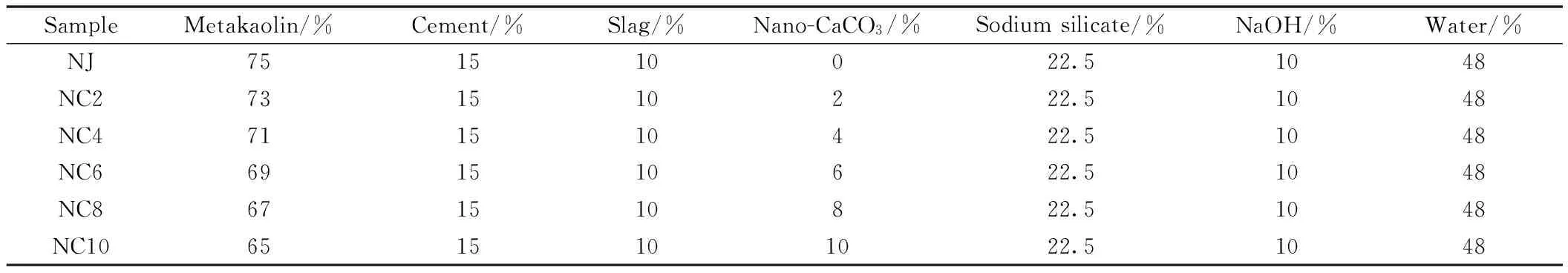

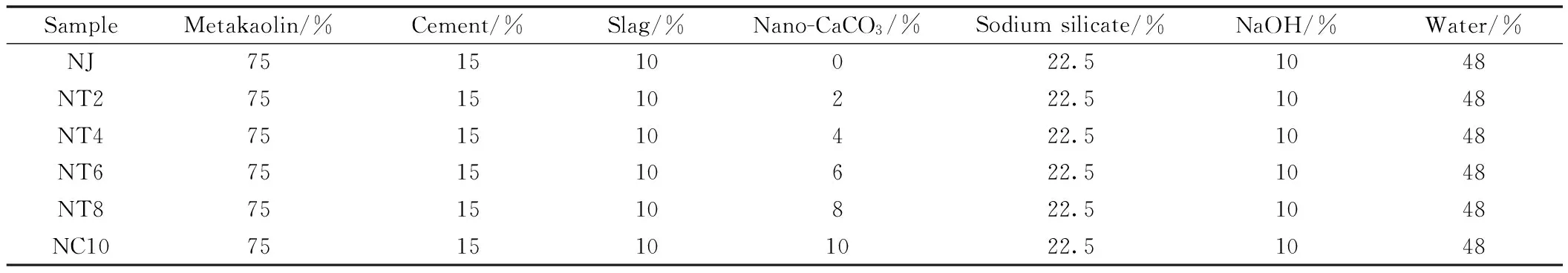

通过两种途径将纳米CaCO3应用到钙基地聚合物中:①作为活性掺和料掺入钙基地聚合物。纳米CaCO3(分别占胶凝材料总用量的2%,4%,6%,8%,10%)等量替换偏高岭土,与其他胶凝材料一起拌制,其试样编号分别为NC2、NC4、NC6、NC8、NC10;②作为高效添加物加入钙基地聚合物。其他条件不变,将纳米CaCO3(分别占胶凝材料总用量的2%,4%,6%,8%,10%)直接与其他胶凝材料一起拌制,其试样编号分别为NT2、NT4、NT6、NT8、NT10。

试验原材料为偏高岭土、水泥和矿渣。碱激发剂由水玻璃、氢氧化钠和水混合所得。基准组为在碱掺量为16%,水玻璃模数为1.4,水胶比为0.48的条件下制备得到的试样,编号NJ。表3和表4分别是纳米CaCO3作为掺和料和添加物的配合比。试验前需制好碱激发剂备用,即按表中的比例分别称取水玻璃和NaOH颗粒,然后将两者混合均匀,冷却一段时间[17]。按配合比将原材料、碱性激发剂及水倒入搅拌机中搅拌均匀,然后倒入40 mm×40 mm×40 mm的模具中,放于振动台上振实,振动时间为2 min。1 d后拆模并做好标注,继续养护到一定龄期,然后测试试样的抗压强度。

表3 掺和组配合比

表4 添加组配合比

钙基地聚合物的抗压强度按照GB/T 50081-2002《普通混凝土力学性能试验方法标准》测试[18],试样的抗压强度值按照《试验设计与数据处理》中的方法进行处理。

取试块碎片少许,将其浸泡到无水乙醇中,终止材料继续反应。随后,取出试样,干燥(12 h)后敲碎、镀金。通过S-4800型扫描电子显微镜(SEM)观察试样的微观形貌[19]。

3 结果分析与讨论

3.1 纳米CaCO3对抗压强度的影响

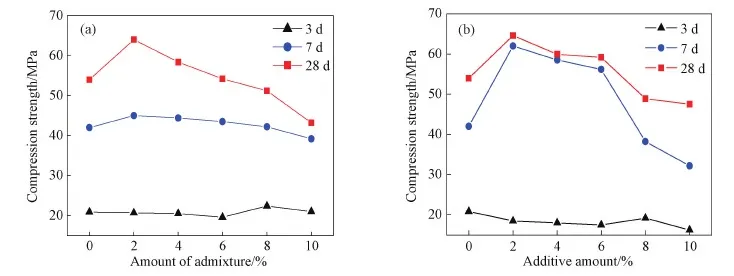

图1是不同掺入方式下纳米CaCO3的掺量对钙基地聚合物抗压强度的影响曲线。从图1(a)可见,随着纳米CaCO3掺量的增加,养护3 d试样的抗压强度变化不大,在19~25 MPa之间波动;养护7 d和28 d试样的抗压强度变化明显,先升高后下降。

图1 纳米CaCO3对钙基地聚合物抗压强度的影响 (a)作为掺和料:NC组;(b)作为添加物:NT组

与基准组(编号NJ,纳米CaCO3掺量为0%)养护7 d和28 d试样的抗压强度相比,纳米CaCO3掺量低于6%时对钙基地聚合物的抗压强度具有一定提高作用。当纳米CaCO3掺量为2%时,材料抗压强度提升最明显。与纳米CaCO3或纳米SiO2在水泥基材料[20-21]中的最佳掺量范围(1%~4%)相比,两者相差不大。纳米CaCO3对钙基地聚合物抗压强度提高作用的主要原因:纳米CaCO3能够加速偏高岭土和矿渣中硅铝的溶出速率,生成更多的Si、Al低聚体与Ca2+发生缩聚反应产生更多的C-A-S-H等凝胶[22];纳米CaCO3作为晶核点可以吸附凝胶,促进凝胶生长,使结构更加致密;此外,纳米CaCO3的填充作用能够减少试样中孔隙含量,提高材料密实度,从而减少材料的损伤。

与基准组养护7 d和28 d试样的抗压强度相比,纳米CaCO3掺量超过6%时对钙基地聚合物的抗压强度具有抑制作用,且纳米CaCO3掺量越高,材料抗压强度越低。这与周艳华等关于纳米CaCO3对混凝土力学性能的影响结果相似[21]。可见,过高掺量的纳米CaCO3对钙基地聚合物的抗压强度会有一定的抑制作用,这是由于随着纳米CaCO3掺量的增加,偏高岭土的含量相对减少,使得聚合过程中生成的凝胶量减少所致。

从图1(b)可见,纳米CaCO3作为添加物对养护3 d试样的抗压强度影响不大,对养护7 d和28 d试样的抗压强度均有一定的提升,且在其添加量为2%时,材料抗压强度达到最高。与掺和组(编号NC)养护3 d试样的抗压强度相比,两组试样的抗压强度变化均不大。这是由于养护时间较短,纳米CaCO3的晶核作用和填充作用体现不明显所致。与掺和组养护7 d和28 d试样的抗压强度相比,纳米CaCO3含量在0%~6%时,添加组(编号NT)养护7 d和28 d试样的抗压强度更高,且养护7 d的添加组试样抗压强度提升更明显。当纳米CaCO3含量为2%时,养护7 d的添加组试样(NT2)抗压强度相比养护7 d的基准组试样(NJ)的抗压强度提高了43%,比养护7 d的掺和组试样(NC2)抗压强度提高了36%。可见纳米CaCO3作为添加物对试样抗压强度的提升效果远高于其作为掺和料对试样抗压强度的影响,这是因为与掺和组试样相比,添加组试样是将纳米CaCO3直接添加到体系中,并未改变原有的最佳配合比[23](偏高岭土的含量),因此添加组试样中偏高岭土能充分反应生成更多的凝胶,故添加组试样的抗压强度更高。然而,添加组试样28 d抗压强度与掺和组试样相比略高,是由于养护后期纳米CaCO3作为掺和料和添加物均已充分发挥填充作用和晶核作用,原材料均已充分反应形成凝胶,故其强度相差不大。

3.2 纳米CaCO3对弹性模量的影响

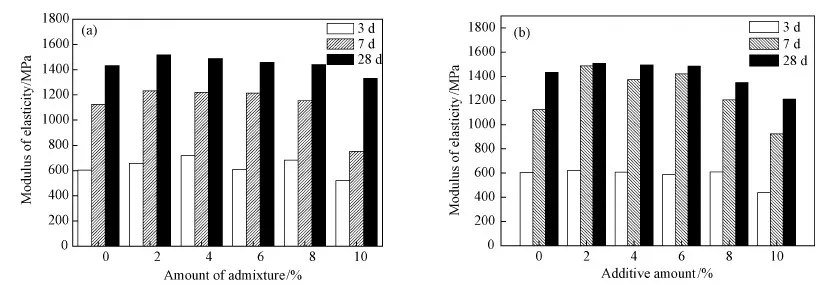

图2是不同的掺入方式和掺量下纳米CaCO3对钙基地聚合物弹性模量的影响。可见,随着纳米CaCO3掺量的增加,掺和组和添加组试样在养护3 d时弹性模量变化不大,在养护7 d和28 d时弹性模量均为先升高后降低。

图2 纳米CaCO3对钙基地聚合物弹性模量的影响 (a)作为掺和料:NC组;(b)作为添加物:NT组

养护7 d时,NC2、NC4、NC6、NC8组试样的弹性模量较基准组分别提高了9.6%、8.5%、8.1%、2.6%,NT2、NT4、NT6、NT8组试样的弹性模量较基准组分别提高了32.1%、22.1%、26.4%,7.3%。养护28 d时,NC2、NC4、NC6、NC8组试样的弹性模量较基准组试样的弹性模量提高了6.1%、4.0%、1.9%、0.7%,NT2、NT4、NT6组试样的弹性模量较基准组试样提高了5.2%、4.3%、3.5%。可见,在一定掺量范围内纳米CaCO3作为掺和料和添加物对材料弹性模量均有提升作用。这是由于纳米CaCO3的晶核吸附作用使得凝胶间相互连接,促进结构空间化,提高结构稳定性,致使材料在外力作用下抵抗变形的能力提高[24]。

然而养护7 d时,NC10组和NT10组试样的弹性模量较基准组试样分别降低了33.1%和17.9%。养护28 d时,NC10组和NT10组试样的弹性模量较基准组试样分别降低了7.1%和15.4%。可见,过量的纳米CaCO3同样会降低钙基地聚合物的弹性模量,这可能是由于过量的纳米CaCO3更易发生团聚,致使试样内部大颗粒数量增多,导致试样易产生微裂纹,结构不稳定,整体易发生形变,导致试样弹性模量降低明显[25]。

3.3 抗压强度与弹性模量的关系

抗压强度和弹性模量作为力学性能的重要参量,探究两者之间的关系既有助于对钙基地聚合物力学性能的认识,也可为其可靠性分析提供参考依据[26]。由图2可知,将纳米CaCO3以不同掺入方式制备的钙基地聚合物,其抗压强度和弹性模量具有相似的变化规律,可以认为两者存在一定的关系。因此,基于已有试验数据,拟合出改性钙基地聚合物弹性模量与抗压强度的关系,进一步讨论掺入方式对弹性模量与抗压强度相关性的影响[27]。

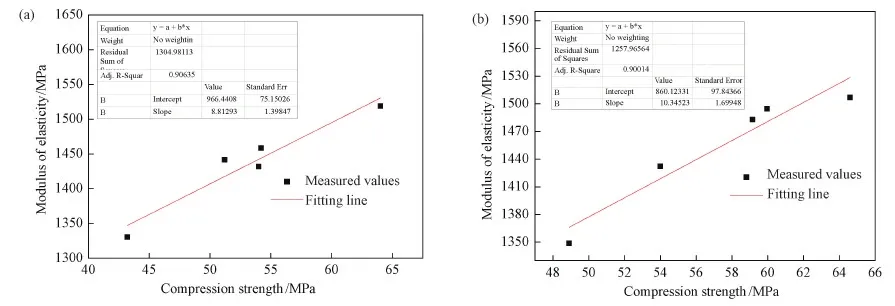

对两种方式不同掺量的改性钙基地聚合物28 d抗压强度与弹性模量进行线性拟合,得到如下关系式:

Ec=8.81293fc+966.44088R2=0.90635>0.90

(1)

Ec=10.34523fc+860.1233R2=0.90014>0.90

(2)

式中,Ec为试样弹性模量;fc是试样抗压强度;R2为校正决定系数。

回归方程的R2均在0.9以上,表明在养护龄期为28 d的条件下,质量分数为0%~10%的纳米CaCO3改性钙基地聚合物的弹性模量与抗压强度呈正相关的变化规律,这与混凝土抗压强度与弹性模量之间的规律类似[28]。回归方程拟合较为成功,其拟合图如图3所示。

图3 不同掺和方式下钙基地聚合物28 d的抗压强度与弹性模量之间的线性拟合 (a)作为掺和料:NC组;(b)作为添加物:NT组

式(2)的斜率大于式(1)的,表明在同等抗压强度下,纳米CaCO3作为添加物比作为掺和料时材料弹性模量更高。可见,由于纳米CaCO3作为添加物时晶核作用更显著,结构更稳定,致使在同等抗压强度下,添加组试样的弹性模量更大。然而,纳米CaCO3的填充作用主要影响的是材料的抗压强度,对弹性模量影响不大。

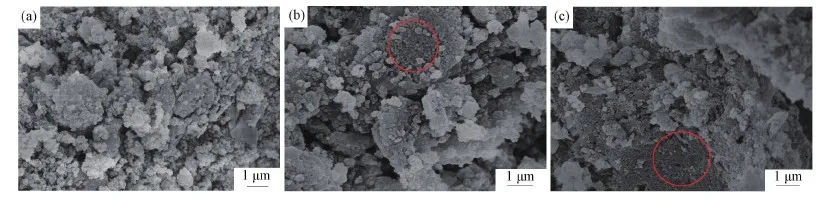

3.4 SEM观察结果

从图4(a)可见,养护7 d基准组试样中逐渐生成絮凝状的聚合物凝胶产物并附着在原材料表面,且产物之间存在明显空隙,结构松散,致密性较差。从图4(b)、(c)可见,养护7 d掺和组和添加组试样中凝胶产物分别为层片状和块状,与基准组相比结构的致密性改善明显。可知,分散于试样中的纳米CaCO3加速了偏高岭土和矿渣中硅铝的溶出速率,促进了低聚体的缩聚反应,生成了更多的凝胶。此外,由于纳米CaCO3作为晶核点可以吸附周围的凝胶,便于凝胶进一步生长,从而形成层片状或块状,促使材料结构空间化。对比掺和组和添加组可知,由于添加组并未破坏原材料的最优配合比,故添加组试样中更易形成块状凝胶,试样内部凝胶更加致密,结构的稳定性更好,力学性能更优越。

图4 养护7 d试样的SEM照片 (a)掺和量0%:NJ组;(b)掺和量2%:NC2组;(c)添加量2%:NT2组

从图5(a)可见,养护28 d基准组试样比养护7 d时凝胶产物明显增多,且产物间隙明显减小。从图5(b)、(c)可见,养护28 d试样的凝胶量比养护7 d试样更多,内部大块凝胶更多,结构更加致密。另外,还可以观察到产物表面存在超细的白色粉末颗粒,这极有可能是养护后期随着体系中自由水的减少而析出的纳米CaCO3。可知,在养护后期,纳米CaCO3主要发挥物理填充作用。随着养护龄期的增长,纳米CaCO3的填充作用发挥越明显,能够减少试样中孔隙含量,提高材料密实度。对比掺和组和添加组试样可知,随着养护龄期的增加,原材料均已充分反应形成凝胶,且纳米CaCO3已充分发挥晶核作用和填充作用,故两者的致密性相差不大,这与力学试验结果相吻合。

图5 养护28 d试样的SEM照片 (a)掺和量0%:NJ组;(b)掺和量2%:NC2组;(c)添加量2%:NT组

4 结 论

在一定掺量范围内,两种掺入方式的纳米CaCO3均能够提高钙基地聚合物7 d和28 d的抗压强度和弹性模量,且当纳米CaCO3掺量占胶凝材料粉体总质量的2%时,钙基地聚合物的力学性能达到最佳。其中纳米CaCO3作为添加物时改性效果更佳,在添加量为2%时,钙基地聚合物7 d和28 d的抗压强度相比基准组试样分别提高了43%和20%,弹性模量提高了32.1%和5.2%。

纳米CaCO3能够提高钙基地聚合物的凝胶量,改善凝胶产物的生长方式,致使材料整体致密性提高,结构更加稳定,力学性能提高。纳米CaCO3的晶核作用主要改善凝胶的生长方式,提高凝胶间的粘合力,致使凝胶间相互结合逐步形成片状凝胶或块状凝胶,材料结构更空间化,更稳定。纳米CaCO3的填充作用主要减少试样中孔隙含量,提高材料密实度。

纳米CaCO3作为添加物时晶核作用更显著,结构更稳定,致使在同等抗压强度下,添加组试样的弹性模量更大。然而,纳米CaCO3的填充作用主要影响材料的抗压强度,对弹性模量影响不大。